烧结矿竖罐内气固换热㶲传递特性

2022-01-26冯军胜张晟赵亮董辉

冯军胜,张晟,赵亮,董辉

(1.安徽建筑大学安徽省绿色建筑先进技术研究院,安徽合肥,230601;2.东北大学冶金学院,辽宁沈阳,110819)

烧结矿余热资源约占我国钢铁企业余热资源总量的8%,是钢铁企业最具开发潜力的余热资源之一[1−2]。烧结矿余热回收竖罐是借鉴干熄焦炉的结构提出的一种烧结矿余热高效回收设备,其余热回收率可达80%以上[3]。竖罐内气固流动和传热过程是影响竖罐可行性的2个关键问题,目前学者们广泛开展了竖罐床层内气流阻力和气固传热特性的研究[4−7],但部分研究并未充分阐述竖罐移动床层内气固㶲传递过程。竖罐内气固流动和传热过程的本质是气固㶲传递过程,而气固㶲传递过程直接影响着竖罐内气流压力降和出口热载体的温度。因此,研究竖罐内气固㶲传递过程对优化床层内能量传递过程和提高用能水平都有重要的意义。

㶲传递的概念及其公式由SOMA 等[8−9]提出,目前有关㶲传递特性的研究主要集中在对流换热器和多孔介质内的换热过程中。其中,WU 等[10−11]基于热力学第二定律推导出了管道内强制对流换热㶲传递特性的一般关系式,并研究了恒壁温和恒壁热流条件下流体流动雷诺数和量纲一横断面位置对㶲传递特性的影响。KURTBAŞ 等[12]实验研究了金属泡沫填充的水平矩形管道内强制对流传热过程的㶲传递特性,发现管道内平均㶲传递Nusselt 数会随着雷诺数和管道壁面热流增加而减小。PROMMAS 等[13]针对多孔介质通道内的干燥过程分析了能量和㶲传递过程,研究了多孔结构参数和热力学条件对床层内能量和㶲传递过程的影响。LALJI等[14]实验研究了太阳能空气加热器在不同孔隙率和结构形状下内部的流动和传热过程,获得了加热器内传热系数和流动摩擦因子关联式,并分析了加热器内部流动和传热㶲损失。BINDRA等[15]建立了颗粒床储能系统内部的传热模型,并考虑了壁面传热和颗粒扩散对传热过程的影响,分析了系统回收㶲和损失㶲在传热过程中的变化规律。SARKER等[16]基于热力学第二定律建立了粮食干燥过程中的能量和㶲传递模型,分析了在不同干燥工况条件下的㶲损和㶲效率,并认为在干燥过程绝热的条件下,回收废气余热可获得更多的热量㶲。

综上所述,目前关于对流换热过程中㶲传递过程的研究主要集中在对流换热器和多孔介质通道内,涉及到烧结矿移动床层内气固换热㶲传递特性的研究较少。为此,本文作者首先根据热力学第二定律推导出竖式烧结矿移动床层内气固㶲传递系数和量纲一㶲流密度的具体表达式;然后,以多孔介质模型和局部非平衡热力学理论为基础,采用Fluent软件并借助其二次开发平台将烧结矿床层内气流阻力系数、气固传热系数以及固体颗粒下移速度等参数编译到计算模型中,建立竖式移动床层内流动和传热的稳态计算模型;最后,模拟研究影响竖罐床层内气固换热㶲传递特性的主要因素及其影响规律,旨在为强化竖罐床层内的气固传热过程奠定理论基础。

1 㶲传递公式的推导

根据线性非平衡热力学理论可知,移动床层内气固传热的㶲传递方程如下[17−18]:

式中:eex为单位㶲流密度,W/m3;he为体积㶲传递系数,W/(m3·K);Tg为床层内气体温度,K;p为气体压力,Pa;ΔT为气固传热温差,K;cg为气体比热容,J/(kg·K);T0为环境温度,K;Rg为气体常数,J/(kg·K)。

考虑到移动床层内温度分布和压力分布对气固传热的影响,局部体积㶲传递系数的概念被引入到床层内气固传热过程中,床层微元段内㶲传递速率公式如下:

局部体积㶲传递系数表示床层微元段内气固传热温差为1 K时,单位床层体积内的气体㶲传递强度,其表达式如下:

式中:he,i为局部体积㶲传递系数,W/(m3·K);mg为气体质量流量,kg/s;ΔTi为微元段内气固传热温差,K;A为床层横截面积,m2;dl为微元段高度,m。

床层内平均体积㶲传递系数与局部体积㶲传递系数的关系:

因此,床层内平均体积㶲传递系数he可由下式确定。

式中:H为床层高度,m;Tg,out为气体出口温度,K;Tg,in为气体进口温度,K;V为床层体积,m3;Δp为床层内气流压力降,Pa;pin为气体进口压力,Pa。

根据能量守恒方程和传热方程可知,床层内气固体积传热系数可由下式确定。

式中:hv为床层内气固体积传热系数,W/(m3·K)。

因此,床层内体积㶲传递系数与气固体积传热系数的关系可如下所示。

式(10)中气固体积传热系数和气流压力降可由如下公式计算[19−20]。

式中:h为床层内气固面积传热系数,W/(m2·K);av为床层内颗粒的比表面积,m2/m3;Nu为床层内气固传热努塞尔数;λg为气体导热系数,W/(m·K);ε为床层空隙率;dp为烧结矿颗粒直径,m;D为床层内径,m;μ为气体动力黏度,kg/(m·s);ρg为气体密度,kg/m3;ug为气体表观流速,m/s。

式(11)中床层内气固传热努塞尔数Nu可由下式计算[5]。

其中,

式中:Rep为颗粒雷诺数;Pr为普朗特数。

根据式(4)可得,床层内平均体积㶲流密度计算公式。

其中,

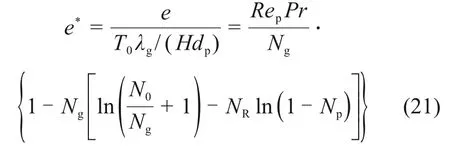

式中:Ng,N0,NR和Np为量纲一参数。

根据式(16)可得,床层内量纲一体积㶲流密度可由如下公式计算。

2 数值模型的建立

2.1 物理模型

余热回收竖罐的结构示意图如图1所示。由图1可见:整个余热回收竖罐本体由进料段、预存段、斜道段、冷却段和排料段5部分组成。由于罐体内气固热交换过程主要发生在冷却段内,而设置预存段是为了存储较多的热烧结矿,从而保证冷却段内烧结矿与冷却空气换热的连续性,并在进口段进料时不会出现冷却风上行漏风的情况。因此,在数值建模过程中将竖罐冷却段设定为模拟计算区域,所建立的几何模型和网格划分结果如图2所示,同时对几何模型设置相应的边界条件。

图1 余热回收竖罐的结构示意图Fig.1 Schematic diagram of vertical tank for waste heat recovery

图2 几何模型及网格划分Fig.2 Geometric model and grid generation

竖罐进料段的烧结矿是粒径不同、形状不规则的块状颗粒。为了保证竖罐冷却段内流动与传热过程计算的求解精度,烧结矿床层内颗粒填充结构将被简化处理。目前常对床层内流动传热过程进行平均化和统计处理,将竖罐冷却段视为多孔介质区域[21]。因此,对竖罐的物理模型进行如下简化[22−23]:

1)竖罐在稳定工况下运行,其操作参数为定值;

2)烧结矿床层结构为各相同性多孔介质,不考虑烧结矿自身的多孔性及在高温下的形变;

3)忽略烧结矿颗粒间、气体内部的辐射换热以及竖罐壁面热损失。

2.2 数学模型

1)连续性方程

式中:uj为流体在j(x,y或z)方向上的表观速度,m/s。

2)动量守恒方程

式中:ui为流体在i方向上的速度,m/s;Pij为表面压力矢量,包括静压力和流体黏性压力;gi为流体在i方向上的体积作用力,N/m3;fi为作用在单位体积流体上的反方向阻力,N/m3。

为了描述流体在多孔介质内的流动情况,在式(23)右边増加一个源项Si对动量方程进行修正[23],其表达式如下。

式中:1/α为黏性阻力系数;C2为惯性阻力系数。

本文采用修正Ergun型方程计算烧结矿床层内气流黏性阻力系数和惯性阻力系数C2[18]。

3)能量守恒方程

由于床层内气固两相热导率及热容差别较大,相同高度位置处两相温度差别较明显[24]。因此,采用局部非热力学平衡双能量方程求解多孔介质内气固传热过程[25]。

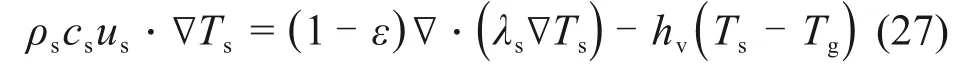

固相时:

气相时:

式中:ρs为烧结矿的密度,kg/m;cs为烧结矿比热容,J/(kg·K);us为颗粒表观下移速度,m/s;Ts为床层内烧结矿温度,K;λs为烧结矿导热系数,W/(m·K)。

通过烧结矿床层内流动和传热的数值计算,可获得不同热工参数条件下床层内气流压力降和气体温度的分布情况,然后将计算结果代入式(10)和(21)中,可获得不同热工参数条件下床层内体积㶲传递系数和量纲一㶲流密度的变化规律。

2.3 计算方法和边界条件

本文采用Fluent 软件中用户自定义函数(user defined function,UDF)将动量方程源项Si、能量方程中对流传热系数h、描述固体颗粒下移速度的对流项以及气固两相物性参数等编译到计算模型中。其中,源项Si和传热系数h在软件Cell Zone Conditions 中Fluid Porous Zone 内进行设置,并在Thermal Model 中选择Non-Equilibrium,而描述固体下移速度的对流项则是在Solid Zone内设置,将其对应的UDF 导入到Source Terms 中。气固两相物性参数随温度变化则在软件Materials 项中Fluid和Solid中设置。

对于图2所示模拟计算区域的边界设置,则是在软件Boundary Conditions中完成。冷却段底部和中心风帽的气体进口采用质量流量进口边界条件,冷却段四周壁面采用绝热边界条件,冷却段气体出口采用压力出口边界条件,并设置相对压力为0 Pa。

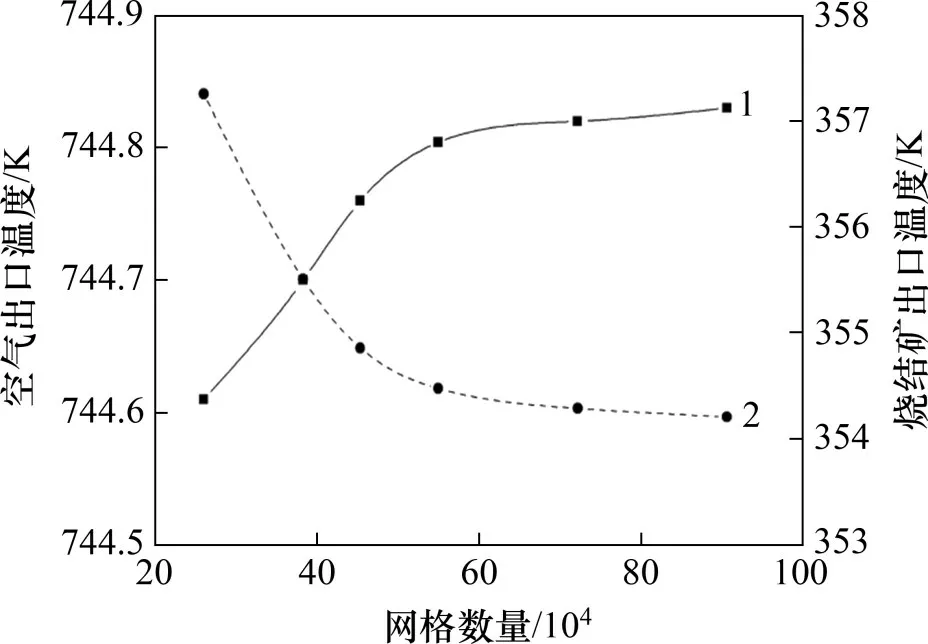

2.4 网格独立性验证

计算模型的网格数量会对模拟结果产生较大影响,因此,需要验证模型网格的无关性。本文选定某一特定工况验证计算模型网格的独立性,工况主要参数如表1所示。如图2所示,采用ICEM软件对模型计算区域进行几何建模和结构化网格划分,并根据网格的疏密程度,得到6种不同的网格数量,网格数量从259 767 个增加至906 379 个。模拟6 种不同网格的计算模型,并选用空气和烧结矿出口温度的变化来验证模型网格的独立性,所得计算结果如图3所示。

表1 计算工况的主要参数Table 1 Main parameters of calculation condition

由图3可以看出:空气和烧结矿出口温度的变化随网格数量增加而逐渐变小,当计算区域的网格数量超过549 557时,相邻网格数量的温度变化已小于0.05 K。因此,该工况下计算区域适宜的网格数量为549 557,这种数量的网格已能够满足竖罐内流动传热过程的数值计算。其他计算工况的网格无关性也按以上过程进行验证,不再赘述。

图3 空气和烧结矿出口温度随网格数量的变化Fig.3 Variations of air and sinter outlet temperatures with total grid numbers

2.5 模型验证

目前烧结矿竖罐尚处于理论和实验研究阶段,无法获得实际竖罐的运行和操作参数。在自制小试装置的基础上,采用小试装置数据来验证计算模型的可靠性和正确性[26],计算所用烧结矿物性参数参见文献[26−27]。小试装置有效冷却横截面积为1 m2。整个装置外廓高度为10 m,长和宽均为4.5 m。主体试验罐体分为2 个部分,上部为加热段,有效高度为3.78 m,下部为冷却段,有效高度为1.80 m。罐体内横截面为圆形,内径为1.12 m,外部保温层厚度为0.40 m,在罐体最外侧为钢结构,确保小试装置运行的稳定性和安全性。针对小试装置冷却段建立物理模型,并采用本文所建立的数学模型和计算方法对其进行计算,所得模拟计算结果与小试装置数据如表2所示。

从表2可见:不同工况下空气出口温度的模拟计算结果与小试装置实测结果基本一致,平均相对误差为4.93%,最大相对误差低于6.00%,说明本文所建立的数值计算模型和方法是可靠的。

表2 不同工况下空气出口温度实测值与计算值比较Table 2 Comparison of measured and calculation results of air outer temperatures under different conditions

3 竖罐内气固㶲传递过程的影响规律

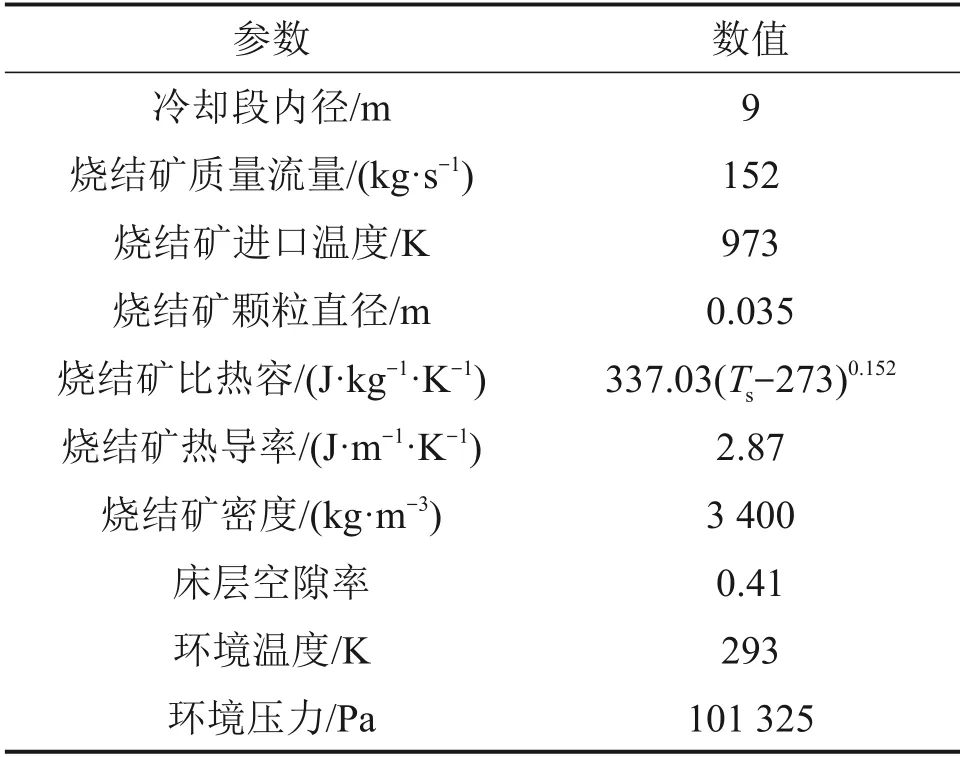

模拟计算以某钢铁企业年产390 万t 烧结矿的生产工况为基准,竖罐运行参数和烧结矿物性参数如表3所示。利用已建立的数值模型,针对影响竖罐内气固传热过程的3 个主要因素(空气进口流量、空气进口温度和冷却段高度),在其中2 个影响因素不变的情况下,模拟计算并分析第3个因素对竖罐内气固㶲传递过程的影响规律。

表3 竖罐运行参数和烧结矿物性参数Table 3 Operating parameters of vertical tank and sinter physical parameters

3.1 空气进口流量的影响

在空气进口温度为293 K 和冷却段高度为7 m条件下,沿床层高度方向上床层内空气温度和气流压力降随空气进口流量的变化规律如图4所示。由图4可知:当空气进口流量一定时,床层内空气温度和气流压力降均随床层高度增加而增加。这是由于床层高度增加会导致床层内气固传热时间和气流阻力损失增加,而床层内气固传热时间越长,气固传热量也就越大,空气温度也就越高。

图4 空气进口流量对床层内空气温度和压力降的影响Fig.4 Effect of air inlet flow rate on air temperature and pressure drop in bed layer

由图4还可见:当床层高度一定时,随着空气进口流量增加,床层内空气温度逐渐降低,而床层内气流压力降则逐渐增加。根据能量守恒定律可知,当其他操作参数不变时,空气进口流量增加必然会导致某一高度处空气出口温度降低。另外,空气进口流量增加会导致床层内气体表观流速增加,气体和颗粒之间的黏性力和惯性力也会随之增加,从而导致床层内气流阻力损失增加。

图5所示为不同空气进口流量条件下床层内㶲传递系数沿床层高度方向上的变化规律。由图5可知:当空气进口流量一定时,床层内㶲传递系数随床层高度增加而逐渐增大。这是因为床层高度增加会导致空气温度和气流压力降增加,而由气流压力降增加引起的㶲损失量小于由于空气温度增加引起的㶲增加量,从而导致㶲传递系数会逐渐增加。另外,在较低床层高度时,床层内㶲传递系数随空气进口流量增加而减小。这是因为空气进口流量越大,床层内空气温度越低,气流压力降也越大,这将导致㶲传递系数的减小。

图5 空气进口流量对床层内㶲传递系数的影响Fig.5 Effect of air inlet flow rate on exergy transfer coefficient in bed layer

从图5还可见:当床层高度较大时,不同空气进口流量对应的变化曲线出现了重合现象,并且空气进口流量越大,重合点对应的床层高度也越大。曲线1 和曲线2 的重合点介于床层高度5.5~6.0 m,曲线1和曲线3的重合点介于床层高度6.5~7.0 m,曲线2 和曲线3 的重合点在7.0 m 以上。这是因为空气进口流量越大,床层内气固传热系数也就越大,另外,气固传热系数随床层高度呈线性增加[5]。根据式(10)可得出,由于曲线1和曲线3所对应的空气温度和气流压力降相差较大,这导致式(10)右边的量纲一参数相差较大,故而曲线3对应的气固传热系数需较大,此时对应的床层高度也就越大。

图6所示为不同空气进口流量条件下床层内量纲一㶲流密度随床层内空气温度与环境温度比的变化规律。由图6可知:当空气进口流量一定时,床层内量纲一㶲流密度随温度比(床层空气温度与环境温度的比)增加而增加。这是因为温度比越大,床层内空气温度也就越高,量纲一参数Ng越小,根据式(21)可得,量纲一㶲流密度也就越大。

图6 空气进口流量对床层内量纲一㶲流密度的影响Fig.6 Effect of air inlet flow rate on dimensionless exergy flux in bed layer

由图6还可看出:当温度比较小时(Tg/T0<1.2),床层内量纲一㶲流密度随空气进口流量增加而减小。当温度比较大时(Tg/T0>1.3),床层内量纲一㶲流密度随空气进口流量增加而增加。这是因为当温度比一定时,空气进口流量越大,对应的床层高度就越大,床层内气流压力也就越大。此时由于温度比较小,Ng就会相对较大,从而导致式(21)右边括弧内的量纲一参数变化很大,因此,空气进口流量越小,量纲一㶲流密度越大。相反,当温度比较大时,Ng相对较小,式(21)右边括弧内的量纲一参数变化也较小,此时由于空气进口流量较大,雷诺数随之变大,故而床层内量纲一㶲流密度也就越大。

3.2 空气进口温度的影响

在空气进口流量为190 kg/s 和冷却段高度为7.0 m 条件下,沿床层高度方向上床层内空气温度和气流压力降随空气进口温度的变化规律如图7所示。由图7可知:当床层高度一定时,床层内空气温度和气流压力降随空气进口温度增加而增加。这是因为空气进口温度增加会引起进口空气体积流量增加,床层内气体表观流速也会随之增加,这将会导致床层内气固传热系数增加,气体和颗粒之间的黏性力和惯性力增加,床层内气固传热量将会增加,气流阻力损失也会随之增加。

图7 空气进口温度对床层内空气温度和压力降的影响Fig.7 Effect of air inlet temperature on air temperature and pressure drop in bed layer

图8所示为不同空气进口温度条件下床层内㶲传递系数沿床层高度方向上的变化规律。由图8可知:当床层高度一定时,床层内㶲传递系数随空气进口温度增加而逐渐增大。这是由于床层进口温度增加会导致床层内气体表观流速增加,气固体积传热系数hv会随之增加,式(10)中Tg,out/Tg,in会减小,量纲一参数Ng增加幅度也较小,这会使得式(10)右边括弧内量纲一参数减小幅度小于气固体积传热系数hv的增加幅度,从而导致床层内㶲传递系数增加。

图8 空气进口温度对床层内㶲传递系数的影响Fig.8 Effect of air inlet temperature on exergy transfer coefficient in bed layer

图9所示为不同空气进口温度条件下床层内量纲一㶲流密度随床层内空气温度与环境温度比的变化规律。由图9可知:当床层内空气温度与环境温度比一定时,床层内量纲一㶲流密度随空气进口温度增加而逐渐减小。这是因为当温度比一定时,床层内空气温度是定值,此时空气进口温度越大,量纲一参数Ng也就越大,由式(21)可得,量纲一㶲流密度也就越小。

图9 空气进口温度对床层内量纲一㶲流密度的影响Fig.9 Effect of air inlet temperature on dimensionless exergy flux in bed layer

3.3 冷却段高度的影响

在空气进口流量为190 kg/s和空气进口温度为293 K条件下,沿床层高度方向上床层内空气温度和气流压力降随冷却段高度的变化规律如图10所示。由图10可知:床层内空气温度和气流压力降随冷却段高度增加而减小。这是因为烧结矿进口流量和温度是固定的,冷却段高度越小,床层内单位体积的烧结矿热容量也就越大,气固传热量会随之增加,这将使得床层内空气温度增加。另外,床层内空气温度增加会引起气体表观流速增加,从而导致床层内气体和颗粒之间的黏性力和惯性力增加,气流阻力损失也会随之增加。

图10 冷却段高度对床层内空气温度和压力降的影响Fig.10 Effect of height of cooling section on air temperature and pressure drop in bed layer

图11所示为不同冷却段高度条件下床层内㶲传递系数沿床层高度方向上的变化规律。由图11可知:当床层高度一定时,床层内㶲传递系数随冷却段高度增加而减小。这是由于冷却段高度增加会导致床层内空气温度降低,量纲一参数Ng将会增加。另外,床层内空气温度降低又会导致气体表观流速减小,床层内气固体积传热系数hv也会减小,根据式(10)可得,床层内㶲传递系数也会随之减小。

图11 冷却段高度对床层内㶲传递系数的影响Fig.11 Effect of height of cooling section on exergy transfer coefficient in bed layer

图12所示为不同冷却段高度条件下床层内量纲一㶲流密度随床层内空气温度与环境温度比的变化规律。由图12可知:当床层内空气温度与环境温度比一定时,床层内量纲一㶲流密度随冷却段高度增加而减小。这是因为当温度比一定时,床层内空气温度也是定值,此时冷却段高度越大,达到该空气温度所需的床层高度也就越大,这会使得床层内气流压力降增加,量纲一参数Np也会增加,由式(21)可得,量纲一㶲流密度也就越小。

图12 冷却段高度对床层内量纲一的㶲流密度的影响Fig.12 Effect of height of cooling section on dimensionless exergy flux in bed layer

4 结论

1)冷却段高度、空气进口流量和温度是影响竖罐内气固㶲传热过程的3个主要因素。当床层高度一定时,床层内空气温度随空气进口流量和冷却段高度增加而减小,随空气进口温度增加而增加;床层内气流压力降随空气进口流量和温度增加而增加,随冷却段高度增加而减小。

2)空气进口温度越大,冷却段高度越小,床层内㶲传递系数越大。当床层高度较低时,床层内㶲传递系数随空气进口流量增加而减小。空气进口流量越大,床层内㶲传递系数沿床层高度方向上的增加趋势越大,并且曲线重合点所对应的床层高度也越大。床层内㶲传递系数在较低床层高度时会出现负值,对竖罐内气固㶲传热过程不利,因此,在实际生产过程中,应适当减小空气进口流量和冷却段高度,增加空气进口温度。

3)当床层内空气温度与环境温度比较小时(Tg/T0<1.2),床层内量纲一㶲流密度随空气进口流量增加而减小。当温度比较大时(Tg/T0>1.3),床层内量纲一㶲流密度随空气进口流量增加而增加。当温度比一定时,空气进口温度越小,冷却段高度越小,床层内量纲一㶲流密度越大。