Mar M247合金透平叶片异常组织分析及原因讨论

2021-12-30杨啊涛李应平何磊徐鹏李海松郭雄

杨啊涛,李应平,何磊,徐鹏,李海松,郭雄

(1.东方电气集团东方汽轮机有限公司,四川 德阳,618000;2.长寿命高温材料国家重点实验室,四川 德阳,618000)

0 引言

熔模铸造能实现高精度无余量精密铸造,在燃气轮机透平高温叶片的精确成形中具有举足轻重的作用[1-3]。高温合金成分复杂,通常含有十多种元素,这些元素在合金中起的作用不同,对合金组织的影响也各有差异。Mar M247合金是一种典型的镍基高温合金,由于其良好的高温力学性能和抗热腐蚀性能,被广泛应用于燃气轮机透平高温叶片[4-7]。叶片组织的优劣决定叶片性能的优劣,优良的叶片性能是机组安全运行的必要条件,因此对叶片组织的检测也是一项关键的检验项目。

本文以某燃机透平实心动叶片为研究对象,采用熔模铸造工艺,其结构包括叶根、叶身及叶顶,在对叶片截面组织检测时,发现叶顶和叶身交接处有异常组织出现,这个部位属于叶片的关键部位,为了找出异常组织出现的原因,解决实际工程问题并提出工艺改进,借助光学显微镜和电子显微镜检测,结合数值模拟对这种异常组织形貌特征、位置分布及产生原因进行了分析。

1 试样制备与方法

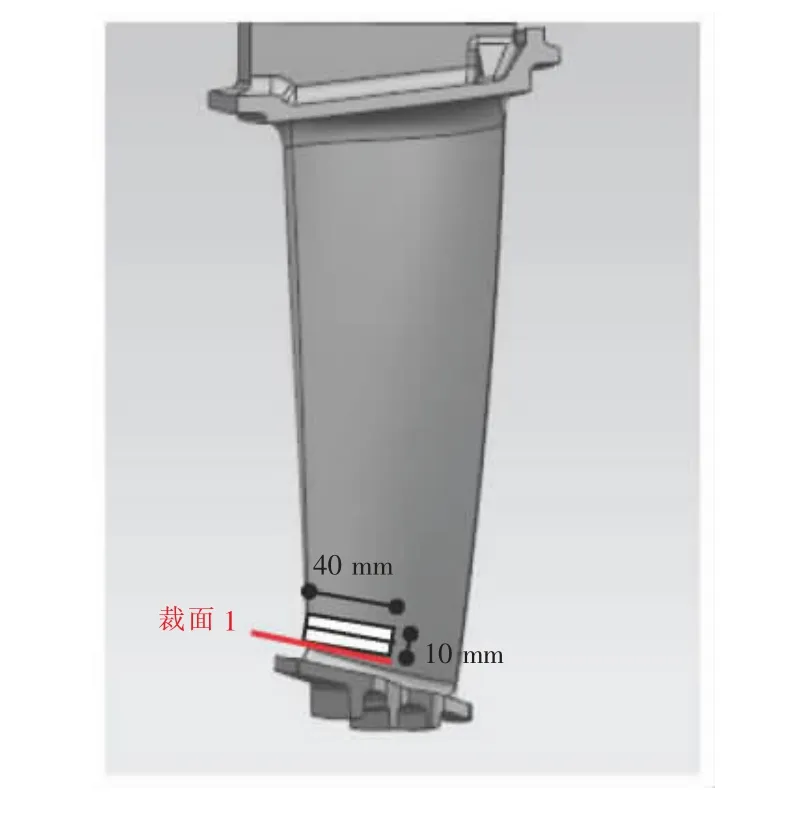

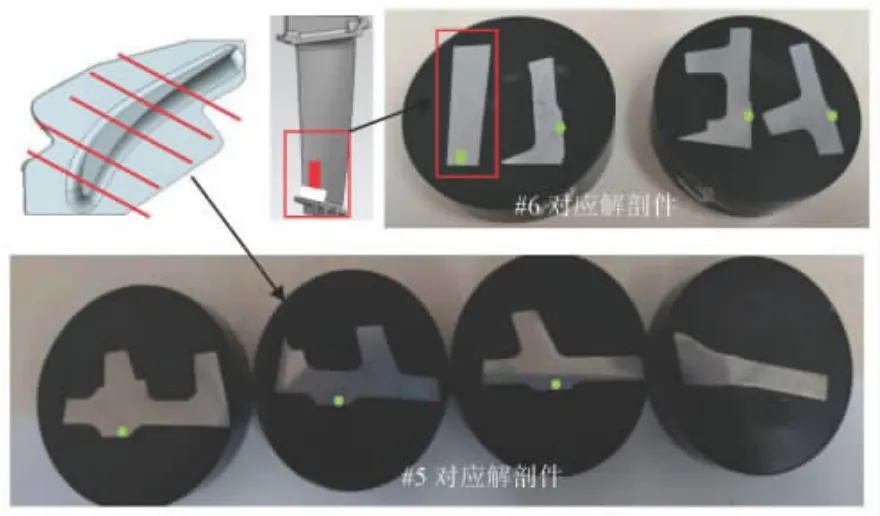

通过熔模精密铸造方法成型燃机透平叶片,并对异常组织区域进行解剖制样,取得的切割试样共2件,长40 mm,厚5 mm,解剖部位如图1所示。图中显示的截面1紧贴叶顶截面,是评估异常组织分布大小的重要截面。采用钼酸试剂浸蚀试样3~5 s,并置于光学显微镜下观察异常组织在不同散热工艺下的形貌及分布状态,同时,使用电子显微镜对组织的成分进行扫描分析,以及结合PROCAST软件模拟叶片凝固过程及温度场分布,阐述异常组织的形成原因。Mar M247高温合金的成分见表1。

图1 某燃机透平动叶片及解剖部位示意图

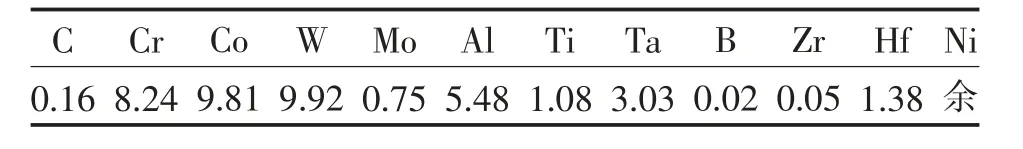

表1 Mar M247高温合金化学成分wt%

2 试验结果和分析

2.1 异常组织的形貌特征及成分分析

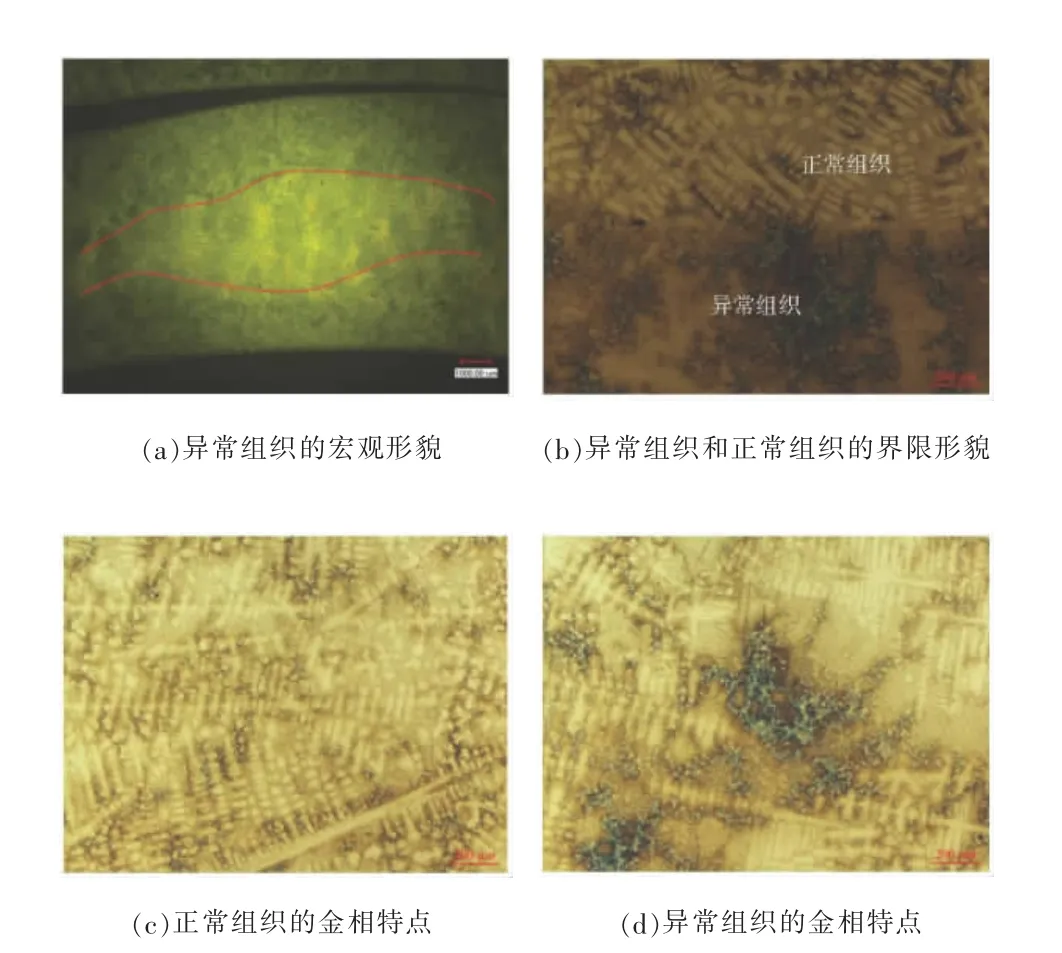

从图2(a~b)看到试样截面经钼酸腐蚀后,中间区域和周边组织有一个明显的颜色差异,经光学显微镜观察,异常组织腐蚀效果更严重,枝晶间黑色区域比正常组织要更为显著。而图2(c~d)的显微组织则显示,异常组织析出的共晶和碳化物明显多于正常组织。

图2 异常组织的形貌特征

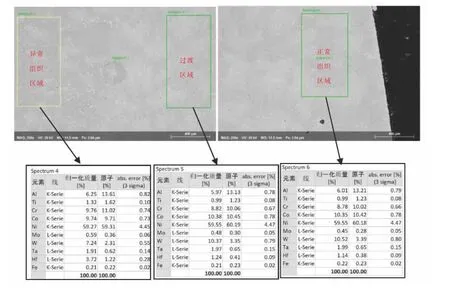

使用电子显微镜对异常组织、过渡区域及正常组织进行面扫描能谱分析,结果如图3~4所示。结果显示:异常组织Hf元素的含量是正常组织的3倍, Ti、Mo含量也明显高于正常区域,而W元素则低于正常区域。从元素分布图可以直观看到,Hf元素在异常区域分布广泛,且明显多于正常区域。由于Hf元素是强烈偏析元素,其常偏析于枝晶间,而异常组织的出现明显是1种严重的成分偏析现象[8-11]。于洵[12]等对K4750高温合金的偏析研究发现,合金中W、Fe、Cr的溶质分配系数大于l,富集于枝晶干,为负偏析元素;Ti、Nb、C、Mo富集于枝晶间的液相中,为正偏析元素,和本文中元素偏析有类似的发现。

图3 异常组织及周边组织能谱分析

图4 异常组织Hf元素分布图

安宁[13]等以Mar-M247合金为对象,通过热力学模拟计算,研究结果发现:合金的主要平衡析出相为γ′相、MC、M6C、M23C6型碳化物、μ相及MB2、M3B2型硼化物,合金凝固过程中Hf和Ta元素偏析比较严重;Hf、Ti、Ta含量提高有利于MC型碳化物析出;Cr含量提高有利于M23C6型碳化物析出;而W和Mo含量的提高则有利于M6C型碳化物的析出;μ碳相主要受Mo和W元素影响,并随着二者含量的升高,μ相的析出温度和质量分数均升高;Al、Ti和Ta含量变化均会影响合金中γ′相的析出量及析出温度,并且三者对于γ′相的影响程度依次减弱;组织出现严重偏析现象,一般都被认为存在潜在的风险,为了解决实际工程问题并提出工艺改进,避免工艺大改从而增加研发周期,在不改变顶注浇注系统及其他基础工艺的前提下,仅对异常组织部位的散热工艺进行改变,通过模组冷却速率控制,尝试消除这种偏析组织。

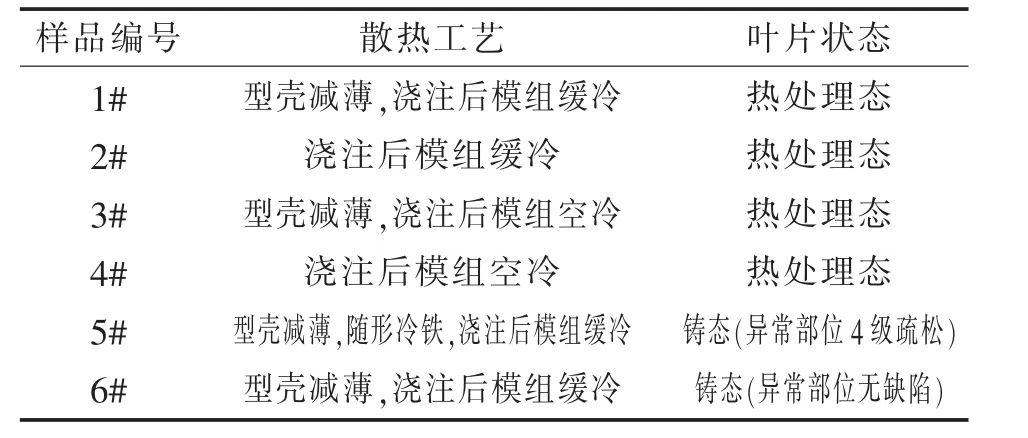

2.2 不同散热工艺下对异常组织的影响

在异常组织部位使用型壳减薄、随形冷铁及缓冷等工艺,通过改变散热条件达到改变冷却速率的目的,将试制出的叶片在叶顶和叶身交接处解剖并制样,不同试样编号对应的散热工艺见表2。热处理态叶片异常组织部位冷却速率V#3>V#1>V#4>V#2,铸态叶片异常组织部位冷却速率V#6>V#5。以紧贴叶顶截面1为参照截面,经钼酸腐蚀后,检查该截面上异常组织区域显示大小并标记,如图5所示。结果表明:铸态时已存在异常组织,经热等压和热处理后,这种组织也很难消除。无论铸态和热处理态的叶片解剖结果都显示散热工艺稍快的叶片,同一截面处异常组织区域有变小趋势,说明散热冷却对异组织效果显著。另外5号样品铸态射线检测没有发现内部缺陷,发现了异常组织,6号样品在叶顶和叶身交接R角位置发现4级疏松,经取样腐蚀检查金相,发现有异常组织和疏松一起存在,这说明异常组织的产生不是由于缩松或缩孔压合后产生的,在叶片铸态时就产生了这种异常组织。

表2 不同试样编号对应的散热工艺

图5 不同散热工艺下对异常组织的影响

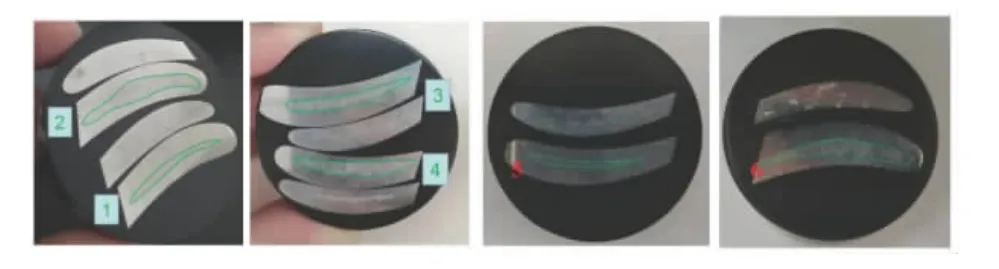

2.3 对浇注系统疏松、缩孔部位进行解剖取样分析

为了验证合金液补缩和这种异常组织的产生是否有关联,对浇注系统口进行解剖,对含有疏松和缩孔的部位进行取样、制样腐蚀观察,在疏松、缩孔周边均没有出现异常组织。结合5、6号试样结果,有疏松的叶片异常组织较小,无内部缺陷的叶片异常区域更大,这说明补缩不足不是产生异常组织的直接因素。

图6 浇注系统疏松、缩孔部位取样

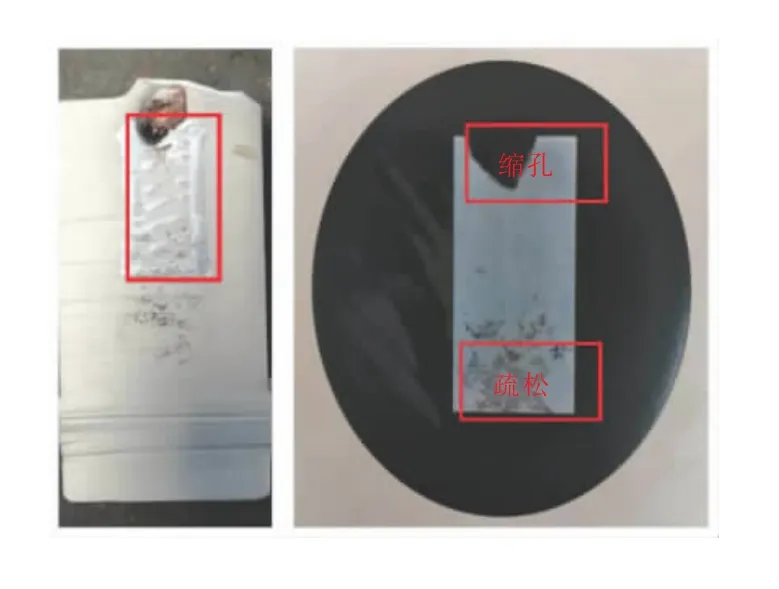

2.4 对异常组织区域分布

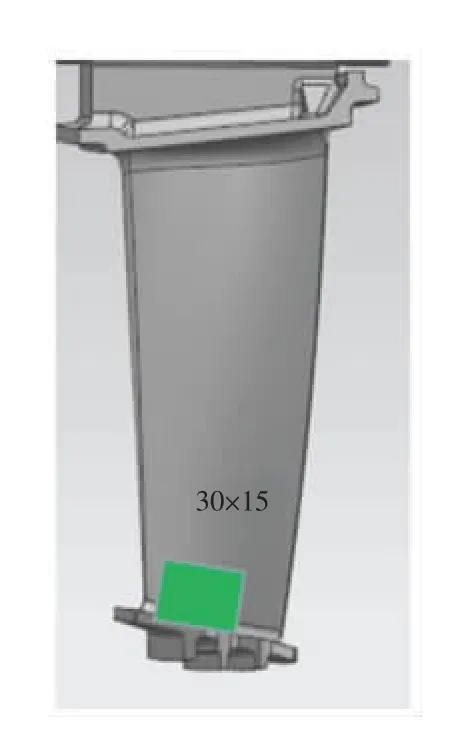

通过解剖取样5、6号样品的异常组织周边位置(红色标记解剖切割区域),6号试样的异常组织较大。具体为叶顶位置以及叶身部分查看异常组织的分布情况。经过金相观察,除去之前解剖的异常区域(40 mm×10 mm),叶身方向和叶顶位置分别有约3 mm和2 mm的异常组织,均在图上绿色标记出来,如图7所示。可以看出异常组织高度方向总计约15 mm,其中叶身13 mm,叶顶部位深度2 mm。结合之前截面分析结果可知宽度方向约30 mm,因此异常组织分布如图8所示。

图7 异常组织及周边位置解剖

图8 异常组织区域分布

2.5 温度场模拟及浇注系统改进

通过模拟温度场,结合叶片结构,叶根和叶身交接R角位置的温度场凝固特点与发现异常组织的叶顶和叶身交接R角位置有类似热节,这种热节位置由于截面突变,容易补缩不足,是缺陷的易发区域。通过实物解剖,制样腐蚀观察,没有出现异常组织,结合温度场模拟可知,叶根对该部位R角补缩充分,从叶身向叶根顺序凝固,因此没有造成偏析,相比而言叶顶R角由于自身结构,叶顶处的补缩不够充分,补缩通道易于堵塞,另外该部位凝固缓慢,导致出现严重偏析现象。

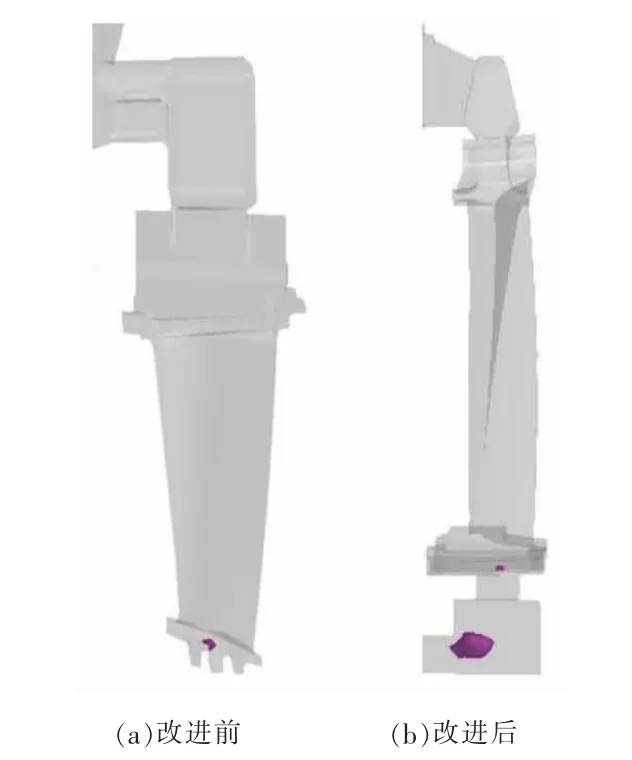

由于之前没改变浇注系统,仅改变局部散热冷却条件,如#5试样冷却较快,最终是减小异常组织区域,不能百分百有效消除异常组织。强军锋[14]等提出适当提高固溶温度,延长固溶时间,增加固溶处理步骤可以显著减少合金元素的偏析,但是得在没有初熔组织存在的条件下,目前热处理温度已经没有上升空间,再上升会出现初熔组织。因此考虑改变浇注系统设计,在叶顶处增加底注内浇口,后续加工去除多余金属,从图9模拟结果可以看出浇注系统改进后叶顶缩孔缩松缺陷预测下移,此处补缩增强,经过浇注系统改进,另外结合叶顶R角冷却加快工艺措施,完全解决了凝固后期出现补缩通道堵塞、凝固缓慢而发生偏析的问题。

图9 浇注系统改进前后缩孔缩松缺陷分布预测

3 结论

提出工艺改进,借助光学显微镜和电子显微镜检测,结合软件模拟对这种异常组织形貌特征、分布及产生原因进行分析,得到如下结论:

(1)异常组织位于叶片的热节部位,在铸态时已经产生,不是缩松或缩孔压合后产生的。

(2)异常组织产生的原因本质上是1种严重偏析,主要是富高熔点元素Hf/Ti等。

(3)在不改变顶注浇注系统及其他基础工艺的前提下,仅对异常组织部位的散热工艺进行改变,发现冷却较快的工艺可以使异常区域变小。

(4)单纯补缩不足不是产生异常组织的直接因素,和热节部位的结构密切相关,热节部位补缩不足及凝固缓慢共同导致凝固后期发生偏析。

(5)通过解剖异常组织及周边部位,基本可以得到异常组织的纵向和横向分布情况,异常组织主要分布在靠近叶顶R角附近偏叶身一侧。

(6)结合数值模拟以及试验验证,叶片结构不变的情况下,最终消除这种异常组织的有效果办法是改进浇注系统,增加底注内浇口,给异常部位提供充足的补缩,保持补缩通道通畅,并且对热节部位减薄型壳或者其他增强冷却的工艺措施即可消除这种异常组织。