CAP1400核电汽轮机低压外缸制造技术研究

2021-12-30谢龙飞刘祥巩丽罗霞李晓驰

谢龙飞,刘祥,巩丽,罗霞,李晓驰

(东方电气集团东方汽轮机有限公司,四川 德阳,618000)

0 引言

自主型CAP1400核电汽轮机低压内外缸结构与引进型汽缸完全不同,最大变化为:一是低压转子通过独立落地轴承箱支撑,内缸横向落地支撑;引进型内缸通过联接带轴承箱的排汽锥轴向落地支撑。二是CAP1400外缸各垂直接配面(后称接配面)为法兰、螺栓联接结构;引进型为对焊结构。三是CAP1400外缸上半剖分成前后部两半,下半剖分成前中 (中左、中右)后部四半,水平中分面(后称中分面)高于汽轮机中心线;引进型为前后部、上下半四缸结构,中分面过汽轮机中心线。四是CAP1400外缸两端汽封档通过波纹管与轴承箱联接,与其他相关件共同组成低压密闭腔室;引进型外缸无汽封档,两端有大法兰,内缸端部排汽锥有小法兰,大小法兰通过环形柔性密封装置联接,以此形成低压密闭腔室。五是CAP1400外缸重量和尺寸是引进型外缸的2.27倍和1.13倍,大了很多。这2类机型外缸唯一相同的是同为独立低压外缸结构。自主低压外缸主要特点是结构复杂、尺寸大、重量重、刚性差、精度高、起吊翻身难度大、用户要求严,加工难度远大于引进型外缸。该缸已在华龙1#、2#核电汽轮机首用,接下来将用于CAP1400国核示范项目。低压外缸是核电汽轮机的核心重要部件,它的制造质量直接影响机组研制、使用和公司的对外声誉,获悉电厂安装情况,评价优良。

1 低压外缸总体介绍

1.1 结构简介

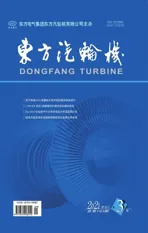

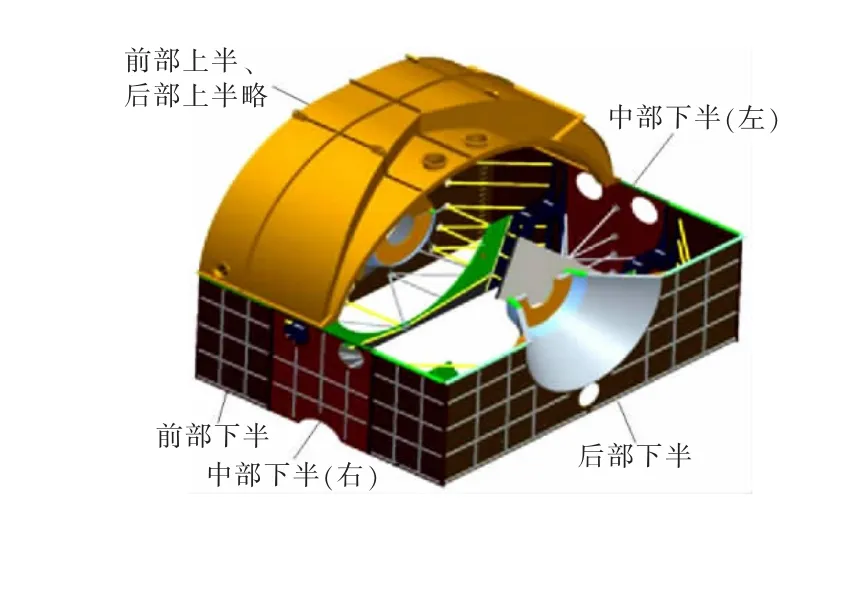

低压外缸结构见图1,整缸外型尺寸=10 960 mm(长)×14 500 mm(宽)×10 725 mm(高),总重243.7 t,材料Q235-C,六半缸均为焊接件,缸的中分面高于汽封档内孔中心线300 mm。上半前后部对称,单半外形尺寸=5 480 mm(长)×14 500 mm(宽)×5 725 mm(高),重61.7 t。下半由前中(左、右)后部四缸围合而成,下半前后部对称,单半外形尺寸=3 290 mm(长)×14 500 mm(宽)×5 000 mm(高),重46.3 t;两中部(左、右)对称,单半外形尺寸=4 380 mm(长)×3 340 mm(宽)×5 000 mm(高),重13.9 t。前后部上半内腔顶部有一块弧形导流板,此板与内缸导流环缺口拼成完整排汽导流面,见图2。六缸组装时,中分面法兰、接配面法兰通过销子定位,螺栓把合。工作时,低压外缸主要起隔离大气、保持排汽真空和背压稳定作用,实为承受负压的压力容器,气密性要求严格。

图1 低压外缸模型

图2 低压外缸上半模型

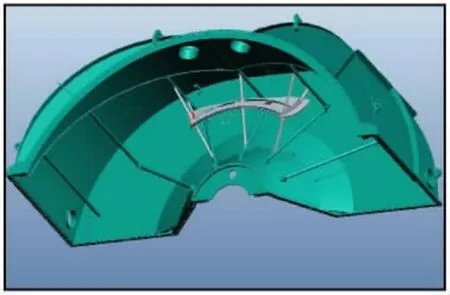

1.2 工作状态

低压外缸厂内总装和电厂安装工位与缸工作状态一致。零部件完工后的生产过程按厂内总装—解体发货—电厂复装安排。内外缸之间有配合关系的部位在厂内生产时按设计尺寸和安装要求分别保证。汽封档外端面接波纹管,下半底面接冷凝器,低压进汽管位于下半底部两侧,见图3。

图3 CAP1400核电汽轮机模型

1.3 主要技术要求

单缸精度:上下半各缸接配面对中分面垂直度0.2 mm,上下半汽封档对中分面垂直度0.1 mm,下半中部两接配面平行度0.2 mm;上下半各缸中分面、接配面、汽封档端面的平面度为0.05 mm/1 000 mm,粗糙度Ra3.2μm。

合缸精度:上半前后部两缸、下半前中(左、右)后部四缸接配后中分面平面度0.05 mm/1 000 mm,相邻两缸中分面错位<0.02 mm;上下半汽封档端面错位<±0.1 mm、内孔错位<±1 mm,两汽封档内孔同柱度Φ2 mm。自由状态下,上半接配面上张口0~1.7 mm、下半下张口0~0.7 mm;中分面和接配面把1/3螺栓间隙<0.04 mm。上半顶部导流板与导流环缺口的轴向间隙40±10 mm,侧面间隙25±5 mm,径向错位35±10 mm。单缸上下半合并和上半两缸、下半四缸各自接配后的上下半整缸合并,自由状态下中分面间隙<0.25 mm。

2 加工及装配工艺方案

2.1 加工难点及工艺性分析

分析低压外缸总体结构、工作状态、技术要求等方面可以看出,下半四缸接配后拼合成的中分面是厂内加工、总装和电厂安装的工艺基准,也是设计基准,故下半整缸中分面平面度须严格保证。下半各缸接配面对中分面的垂直度和2个中部的等宽是影响下半整缸中分面平面度的主要因素,也是下半加工的主要难点,须重点保证。前后部上下半刚性较差,故设计时在缸的纵向、横向和高度方向加焊工艺撑管,以保证厂内制造、运输等过程的刚性要求。电厂完成六缸接配后,下落内缸前割去工艺撑管。前后部上半因工艺撑管遮挡,造成机床无法直接加工内腔顶部导流板外形轮廓,故采用校形、气割、人工打磨方式完成。同时也无法通过合并内外缸来检查上半导流板与导流环上半缺口的配合间隙,工艺方案将其留至电厂取下工艺撑管后检测。考虑到取下工艺撑管后缸的变形会带来导流板串位的实际情况,生产中将相配合的两轮廓各自按中差加工。前后部上半自重变形大,无法按工作状态加工中分面,只能镗床立放加工,要保证加工精度和上下半合缸后中分面的间隙要求很有难度。就整缸制造而言,保证合缸精度和中分面、接配面、汽封档端面的密封要求是加工中的重中之重。

2.2 制定工艺方案

针对低压外缸特点,结合现有设备条件,为保证制造精度、降低生产成本、提高生产效率、减轻劳动强度,并充分兼顾高位作业安全要求,制定了工艺方案并将六缸接配与外缸模块的总装合二为一安排。

2.2.1 整缸与分缸加工相结合

下半四缸接配后按工作状态整体加工中分面最为合理,刚性好、变形小,同时有利于减小加工振动,确保粗糙度、平面度要求。但下半整缸尺寸超过了龙门铣的可加工宽度,故折衷选定前后部下半组合在一起加工中分面,既可保证下半前后部中分面整体加工、又可解决上下半合并镗孔时上半中分面的支撑问题。接下来在钻床地坑用前后部上半分别号划加工下半中分面螺栓孔,再分别与前后部上半合镗两端汽封档。如采用前后部上下半各自合并合镗汽封档的方案,会出现上半接配面侧过量悬空,继而影响工件装夹、加工精度和加工安全。2个中部下半除中分面螺栓孔、前后部上半除汽封档外均单独加工。后部上半接配面及该面上的螺栓孔和中部下半中分面螺栓孔在六缸接配时号划加工。2.2.2 装夹及支撑方式选择

低压外缸刚性差,加工和总装各工序的支承方式尽量统一且力求与缸的工作状态相一致或接近。主支点放在缸的四角和挠度最大部位,确定消除挠度支撑点的上顶量以此部位缸的挠度实测值和合缸时各密封面间隙情况总体考虑。在刚性差的部位加辅助支点减小加工振动。压紧点位于支撑点铅垂方向上方,缸的压紧变形<0.03 mm。2.2.3 平面加工变形控制

各缸中分面、接配面、汽封档单面加工余量为15 mm,实际值一般为8~22 mm,采取先留量1 mm粗加工,待加工部位降至室温后半精加工、精加工,以消除加工热变形对平面精度的影响。考虑到加工过程中形位误差的累积,将加工尺寸按最大实体原则控制,以便总装出现不合格情况可在设计要求的尺寸范围内返修。2.2.4 设计、工艺、安装基准统一

由于中分面是设计基准,工艺方案首先精加工中分面并以此为精基准加工其他部位,做到设计基准与工艺基准、安装基准相统一,消除基准不重合误差。尽量在一次装夹下完成多部位加工,以降低重复装夹带来的累积误差。

3 各缸主要工序工艺流程

生产过程中,上下半各缸个别部位需整体加工,某些工序需同时或交叉进行。

3.1 前后部上半

来料检查—负荷分配、划线—镗床精铣中分面、钻中分面螺栓孔—镗床精铣前部接配面、钻螺栓孔,半精铣后部接配面—分别合并上下半—合镗汽封档—六缸接配—配铣后部接配面—号划后部接配面螺栓孔—钻后部接配面螺栓孔。

3.2 前后部下半

来料检查—负荷分配、划线—龙门铣精铣底面、半精铣中分面、加工装夹和找正基准—镗床精铣接配面、钻接配面螺栓孔—前后部下半在龙门铣组合精铣中分面—下半前后部整缸在钻床地坑就位,用前后部上半分别号、钻下半中分面螺栓孔—合镗汽封档—六缸接配—用户见证—六缸解体、收尾入库。

3.3 中部下半

来料检查—负荷分配、划线—立放,负荷分配,镗床加工装夹和找正基准—平放,镗床精铣中分面、底面、接配面,钻接配面螺栓孔—六缸接配—用上半号划中分面螺栓孔—用万向钻加工中分面螺栓孔。

4 各缸重要工序加工方式及精度保证技术措施

4.1 前后部上半

(1)前后部上半的中分面、接配面、汽封档和内腔顶部导流板的加工关联度较高,划线序支撑中分面四角、做负荷分配、分配加工余量,划各加工面线、中心线、基准线,用激光准直仪检测内腔顶部导流板轮廓大小及位置尺寸并记录。

(2)中分面向下上镗床,工位和主支点与划线工序相同,另在汽封档两侧、 “八”字法兰拐角处和两侧中点布置共6个辅助支点,压紧后半精铣接配面,并在汽封档内端面两侧找正基准,测量找正基准到接配面的尺寸。

(3)工件立放,接配面9个支点等高允差0.03 mm,测量汽封档处找正基准的下弯量,按下弯量60%上顶,压紧后精铣中分面、钻中分面螺栓孔。

(4)按4.1(2)支撑,10支点等高允差0.03 mm,压紧后精铣前部接配面、钻接配面螺栓孔,半精铣后部接配面。

4.2 前后部下半

(1)前后部下半的中分面、接配面、汽封档和底面是缸的主要加工部位,划线方式与上半雷同。

(2)中分面向下上龙门铣,主辅支点与上半4.1(2)一致,压紧后按图示尺寸上差精铣底面,后继工序将底面作为安装基准。

(3)底面向下上龙门铣,两侧中点和端头均布的5个辅助支点与四角主支点等高,允差0.03 mm,压紧后半精铣中分面。

(4)底面向下上镗床,按支点对应位置找平中分面,允差0.03 mm,压紧后精铣接配面、钻接配面螺栓孔。

(5)中分面向上,前后部同时上龙门铣,接配面顺工作台长度方向并紧贴,按中分面找平、接配面找至与龙门运动方向平行,找正允差同为0.03 mm,复查接配面下张口是否在0~0.05 mm,超差返修接配面,缸的水平和张口合格后把紧接配面螺栓。然后精铣中分面,加工合镗汽封档工序找正、测量基准和六缸接配需用的找中基准,找中基准加工在单缸四角中分面法兰侧面,要求两缸同侧的找中基准在一条直线上,允差0.03 mm。

(6)前后部下半组合状态在钻床地坑就位,用上半号钻中分面螺栓孔、合铰中分面销孔。

(7)前后部下半组合状态在镗床上就位,按中分面找平、按龙门铣加工的基准找外缸左右和镗孔中心,允差同为0.03 mm,扣合上半,合镗汽封档各尺寸。

4.3 中部下半

(1)中部下半(左、右)的中分面、接配面和底面是缸的主要加工部位,平放,支撑四角做负荷分配,分配加工余量,划各加工面线、中心线、找正线。

(2)立放状态在镗床上就位,支底面四角,按线找正,负荷分配,在中分面、接配面和中分面、接配面法兰的外侧面等部位铣加工找正基准,要求外侧面四角和每条边中点位置上共8处找平基准共面,所有基准的位置度、垂直度和共面误差均<0.03 mm。

(3)平放状态在镗床回转工作台上就位,四角和每条边的中点为支压点,按端面8处基准找平,按其他基准找左右和垂直,找正允差同为0.03 mm。压紧后精铣中分面、底面、接配面,钻接配面螺栓孔。

4.4 六缸接配

(1)下半四缸在槽铁地面就位,接配面紧贴,各缸的支点与加工时一致,前后部两侧的找中基准用激光准直仪或长直尺找到同一平面内,允差0.05 mm;2个中部的左右位置按接配面上各自的偏心销套孔对正,允差0.25 mm;相邻两缸中分面错位<0.02 mm;按支点对应位置找平中分面,单缸允差0.05 mm、整缸0.08 mm。

(2)为保证下半四缸接配后整缸中分面平面度和水平符合设计和总装要求,下半接配面下张口先按0.05~0.2 mm控制,超差返修中部接配面,然后把紧接配面螺栓复查中分面水平和平面度变化情况,如超差,镗床配铣中部接配面至合格。

(3)扣合前后部上半并测量接配面上张口,根据经验,分四步配铣后部上半接配面:第1步是根据实测上张口值,按0.4~0.5 mm的上张口配铣接配面;第2步是再扣合前后部上半,复查上张口是否在0.4~0.6 mm,合格后号划接配面螺栓孔,同时测量两缸接配面至下半横向中心线上工艺测量块的尺寸;第3步是配铣准后部接配面,钻接配面上螺栓孔;第4步是再次扣合前后部上半,考虑到电厂安装时工艺撑管取下后缸的变形,上张口最终按0.4~0.7 mm保证。

(4)用前后部上半号划下半中部中分面螺栓孔,在总装台位搭垫箱放置万向钻配钻中部中分面螺栓孔。

(5)再次扣合前后部上半,把紧中分面、上半接配面螺栓,用万向钻、钳工精铰中分面各定位销孔。

(6)按图纸、工艺、相关标准、用户要求交检、见证。

4.5 加工结果

单缸精度:各加工面粗糙度、加工尺寸和形位公差等均符合设计要求。

合缸精度:上半接配面上张口值0.4~0.7 mm,下半下张口0.05~0.15 mm;自由状态中分面间隙<0.2 mm,中分面、接配面把1/3螺栓间隙<0.03 mm。电厂低压内外缸组装后,上半顶部导流板与导流环缺口的轴向间隙、侧面间隙均符合设计要求;汽封档端面、内孔错位<±0.05 mm,两汽封档内孔同柱度<Φ0.5 mm。

5 结论

本文介绍的低压外缸制造技术,不仅能有效保证单缸精度,更能保证合缸精度。在工序安排上,灵活地将整缸与分缸加工相结合,将总装工序全部提前落实到加工工序中,缩短了生产周期,降低了生产成本,技术方案合理、经济效果优良,具有很好的推广价值。同时,本缸的加工经验也为结构复杂、精度高、刚性差的大型装焊件加工提供了先进的工艺方法。