增材制造连续碳纤维增强金属基复合材料性能

2021-12-28杨立宁王金业张永弟常宏杰杨光

杨立宁,王金业,张永弟,常宏杰,杨光

(河北科技大学机械工程学院,河北 石家庄 050018)

近年来,以选区激光熔化成型[1-5]、激光近净成型[6]、电子束选区熔化成型[7-8]为主的金属材料增材制造技术被广泛应用于航空、航天、医疗等领域。这些技术基于离散-堆积的成型原理,相对于传统制造工艺方法,在具有复杂外形及内腔结构金属零部件的高效率、柔性化制造方面具有显著优势。为了实现金属材料增材制造技术在汽车、机床等量大面广制造行业中的推广应用,本文第一作者攻读博士研究生期间提出一种金属熔融三维直写技术[9-11],该技术可以实现锌合金、锡铋合金等中低熔点金属材料的逐层熔融沉积成型,并有望在小批量、多品种试制金属模具及零部件的直接制造方面得到广泛应用。本文采用连续碳纤维增强相与金属基体同步熔融-浸渍-复合-挤出-沉积的方式,来实现金属基复合材料增材制造工艺,可以使三维直写成型金属零部件的力学性能进一步提高。

通过广泛查阅相关技术文献得知,目前国内外对碳纤维增强复合材料增材制造技术及设备的研究较多,但主要是以热固性、热塑性树脂作为基体材料[12-18],而针对连续碳纤维增强金属基复合材料增材制造的相关报道极少,且仅有我国西安交通大学汪鑫等[19-20]开展了相关工艺探索。

本文通过理论分析和工艺试验相结合的方法,系统研究了连续碳纤维表面改性、路径搭接率、打印喷头温度、基板温度、打印速度等过程处理方法及工艺参数对所制备金属基复合材料抗拉强度的影响。相关成果可为连续碳纤维增强金属基复合材料增材制造技术的进一步研究提供支撑。

1 实验材料和方法

1.1 实验材料

实验所用金属基体材料为东莞市沃昌金属制品有限公司生产的直径为1.5mm的锡铋合金丝材(成分配比为Sn48Bi52,熔点为138℃)。

实验所用碳纤维为日本东丽公司生产的聚丙烯腈(PAN)系1K 碳纤维束,每一束碳纤维含单丝约1000根,单丝直径约为6~8μm。

1.2 实验装置

本文对东莞一迈智能科技有限公司生产的MAGIC-HT-M型高性能材料3D打印机进行改造,完成了如图1所示的连续碳纤维增强金属基复合材料增材制造实验装置的搭建。该装置打印尺寸为220mm(长)×220mm(宽)×220mm(高),喷头最高可加热温度为450℃,基板最高可加热温度为120℃。

图1 连续碳纤维增强金属基复合材料增材制造实验装置

1.3 分析测试仪器

扫描电镜(SEM),S-4800 型,日本日立公司;倒置显微镜平台,LEICA DMi8 型,德国徕卡公司;电子万能试验机,UTM6503 型,深圳三思纵横科技股份有限公司。

1.4 实验方法

连续碳纤维增强金属基复合材料增材制造工艺原理如图2所示。

图2 连续碳纤维增强金属基复合材料增材制造工艺原理

复合材料增材制造工艺过程为:首先建立预成型零件的三维模型,然后对三维模型进行分层处理并得到逐层数据;逐层数据被转换成能够驱动增材制造设备运转的驱动信息;增材制造设备三轴运动系统在驱动信号的控制下,按照规划好的路径带动打印喷头和基板进行逐层相对运动;同时送丝轮按照预设速度将金属丝材导入喷头;金属丝材在喷头下部被高效加热熔化,并与同步送入的连续碳纤维进行浸渍复合;复合材料在喷头末端被挤出,并随着喷头的相对移动沉积于基板上;复合材料逐道沉积、逐层叠加,最终获得预成型连续碳纤维增强金属基复合材料整体零件。

2 结果与讨论

2.1 连续碳纤维表面改性对复合材料抗拉强度的影响

2.1.1 界面复合效果对拉伸试样断裂模式的影响分析

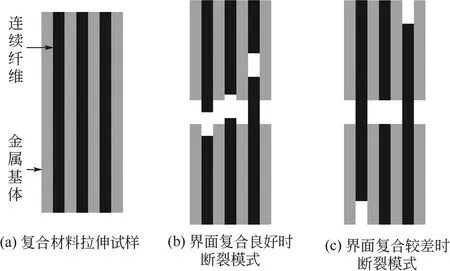

对于增材制造连续碳纤维增强金属基复合材料,连续碳纤维增强相和金属基体之间的界面结合性能将决定拉伸试样的断裂方式,图3 所示为不同界面复合效果对应的拉伸试样断裂模式示意图。图3(a)所示在增材制造形成的复合材料试样内部,连续碳纤维增强相将均匀分布于金属基体内。如果连续碳纤维与金属基体之间形成了良好的界面复合,则在试样被拉伸过程中,金属基体发生塑性变形且通过复合界面将拉伸载荷有效地传递给碳纤维,因此表现出优异的力学性能,并最终形成如图3(b)所示的理想断裂模式,断裂后试样内部连续碳纤维与金属基体无明显脱离现象。但是,当连续碳纤维与金属基体之间未形成良好的界面复合时,试样在被拉伸过程中会有大量连续碳纤维脱离金属基体且被拔出,试样将呈现出较差的力学性能,且最终形成如图3(c)所示的断裂模式。

图3 不同界面复合效果对应的拉伸试样断裂模式示意图

2.1.2 采用表面未改性连续碳纤维制备的复合材料的性能分析

采用表面未改性的连续碳纤维原材料,使用孔径为2mm 的打印喷头,在设定喷头加热温度150℃、基板加热温度80℃、打印层厚1mm、喷头移动速度5mm/s、送丝速度4mm/s、路径搭接率50%的参数条件下,进行了2层复合材料样件的打印成型。然后参照ISO 6892-1:2009 标准,将打印成型的原样件进行机加工处理,得到具有标准尺寸87.5mm(长)×12.5mm(宽)×2mm(高)的拉伸试样。最后对机加后的试样进行拉伸性能测试,并对拉断后试样截面的微观形貌进行观察。试验过程中,打印原样件、机加后样件、拉断后样件如图4所示。

图4 打印、机加、拉断样件

采用表面未改性连续碳纤维制备的金属基复合材料的抗拉强度为69MPa,低于普通挤压铸造成型的单一锡铋合金材质零件的抗拉强度(约为75MPa),可见连续碳纤维不仅未对复合材料抗拉强度起到增强作用,还对材料的抗拉强度造成了负面影响。

图5 所示为采用表面未改性连续碳纤维制备的金属基复合材料试样经拉伸断裂后的断口形貌。由图可以看出,在复合材料内部,连续碳纤维与金属基体之间存在明显的未复合分界面,且在分界面的边缘处形成了裂纹扩展高发生区域。复合材料在受力过程中,极易在此分界面及其边缘处形成应力集中,从而发生脆性断裂。由此可见,表面未改性连续碳纤维的添加会破坏原有材料的机械强度。

图5 采用表面未改性连续碳纤维制备的试样经拉伸断裂后的断口形貌

2.1.3 采用表面改性连续碳纤维制备的复合材料的性能分析

为了实现成型过程中碳纤维与金属基体的有效复合,提高复合材料的抗拉强度,对原材料碳纤维进行了表面改性处理。首先,将碳纤维在加热炉中于400℃下高温煅烧40min,以去除表面有机胶膜;然后,将碳纤维置入配制好的电镀铜溶液中,在1.2V 电压下电镀30min。图6 所示为表面改性前后碳纤维的微观形貌,可以看出,未经改性处理的碳纤维表面较为光滑,很难与金属基体形成良好结合。经过改性处理的碳纤维表面形成了连续致密且厚度较均匀的铜镀层,铜镀层厚度约为2.5μm。

图6 表面改性前后碳纤维的微观形貌

同样采用经表面改性后的连续碳纤维制备出标准尺寸拉伸试样,并进行拉伸性能测试,测试结果显示其抗拉强度为101MPa,相比普通挤压铸造成型的单一锡铋合金材质零件的抗拉强度提高了约34.7%。可见经表面改性后,连续碳纤维增强相的添加对复合材料抗拉强度起到较好的增强作用。

图7所示为采用经表面改性后连续碳纤维制备的金属基复合材料试样经拉伸断裂后的断口形貌。由图可以看出,改性后碳纤维随打印单道路径分布于成型复合材料试样内部,连续碳纤维与金属基体之间形成了良好的复合界面,且打印单道和打印层之间均形成了良好的金属熔合。

图7 采用经表面改性后的连续碳纤维制备的试样拉伸断裂后的断口形貌

2.2 路径搭接率对复合材料抗拉强度的影响

2.2.1 路径搭接率对复合材料抗拉强度的影响分析

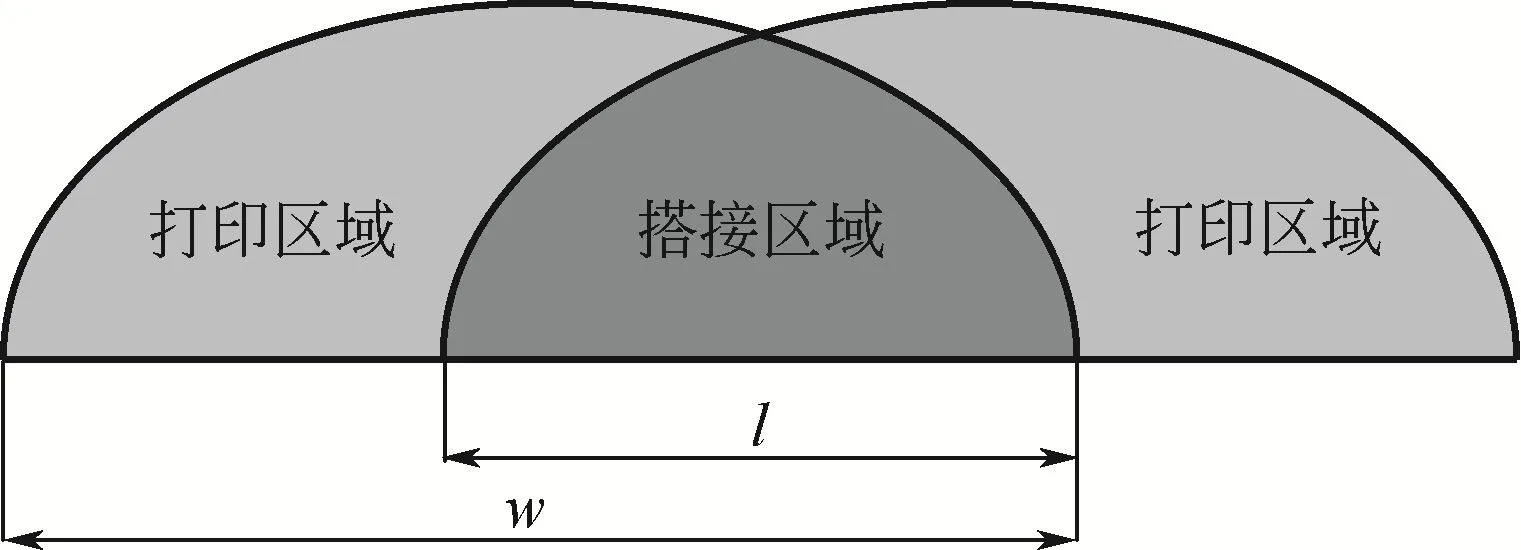

图8为复合材料成型过程中两相邻打印路径之间形成搭接区域的示意图。图中w为单道打印路径宽度,l为路径搭接区域的宽度,则打印路径搭接率δ可用式(1)表示。

图8 相邻两打印路径之间形成搭接区示意图

由图9可以看出,当设计的成型试样尺寸一定时,增大打印路径搭接率,则打印路径数量需要相应增加,因此制备的试样内碳纤维的含量也会增大,使得试样的抗拉强度升高。

图9 不同路径搭接率条件下制备的试样内纤维分布情况示意图

2.2.2 不同路径搭接率条件下制备的复合材料的性能分析

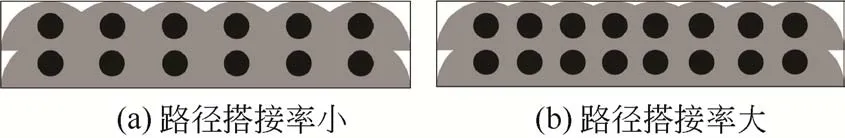

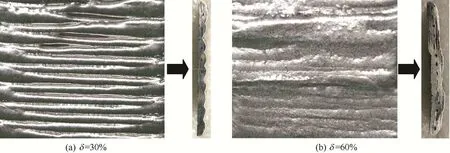

图10(a)、(b)所示分别为路径搭接率30%和60%时,打印的单层复合材料试样的表面及断面形貌。可以看出当路径搭接率为30%时,两相邻打印道无法实现较好搭接,道间存在明显的间隙,碳纤维分布于打印单道内部且整体碳纤维含量较少;当路径搭接率增加到60%时,相邻打印道之间过度重叠而形成凸起,表面质量较差,但整体碳纤维含量相对较多。基于以上结果,本文在路径搭接率为35%~55%范围内进行进行了两层复合材料样件打印成型,并对打印样件进行机加工及拉伸性能测试。

图10 不同路径搭接率条件下所得单层试样表面及断面形貌

图11 所示为不同路径搭接率条件下成形的试样的碳纤维体积分数及其抗拉强度的变化情况。由图11 可以看出,随着路径搭接率的增大,所得试样的碳纤维体积分数及其抗拉强度也随之上升。当路径搭接率由30%增加到60%时,试样内的碳纤维体积分数由4.42% 上升到8.12%,增长约83.71%。在本试验条件下,采用增材制造工艺成型的连续碳纤维增强锡铋合金试样的抗拉强度均达到80MPa 以上;当路径搭接率由30%增加到35%时,复合材料试样的抗拉强度提高较为明显,这是由于当路径搭接率为30%时,相邻打印道间存在间隙而无法形成一个整体,使得试样抗拉强度也较低,而当路径搭接率增加至35%时,打印道间的间隙缺陷消除,基体相融合为一体,从而使得试样抗拉强度显著提升;当路径搭接率由35%增加到60%时,复合材料试样的抗拉强度由原来的90MPa提高到107MPa,相对于单一锡铋合金材质零件强度提升了约42.67%,可见连续碳纤维对于复合材料起到了有效增强作用。

图11 不同路径搭接率条件下成形的试样的碳纤维体积分数及其抗拉强度的变化曲线

2.3 温度参数对复合材料抗拉强度的影响

2.3.1 复合材料内部气孔缺陷形成过程分析

图12 所示为连续碳纤维增强金属基复合材料增材制造工艺过程中在复合材料内部形成气孔缺陷的示意图。第一层复合材料成形过程中,由于从打印喷头挤出的复合材料温度相对于环境温度较高,因此复合材料沉积到打印基板平面后,随着温度降低和体积收缩,将会在其表面形成微裂纹。同时,在相邻两打印路径之间的搭接区域会形成凹坑,且搭接率越小形成的凹坑也越明显。当第二层复合材料沉积到第一层之上时,如果熔融金属或打印基板的温度不够高,则其金属液表面张力和黏度会增大,流动性降低。一方面会导致两层复合材料无法在接触面形成充分的重熔复合,从而在第一层复合材料表面微裂纹处形成气孔缺陷;另一方面,第二层复合材料内的熔融金属将无法充分填充第一层复合材料表面的搭接区凹坑,同样会形成气孔缺陷。由此可见,合理调控成型过程中打印喷头和打印基板的温度,可以有效避免上述复合材料内部气孔缺陷的形成。

图12 复合材料内部气孔缺陷形成过程示意图

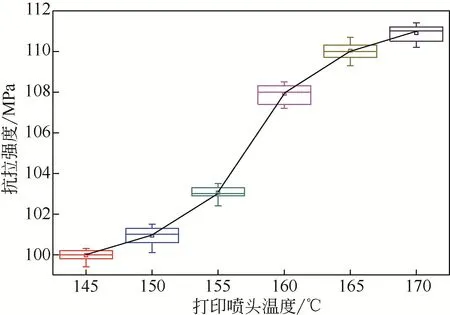

2.3.2 不同打印喷头温度条件下制备的复合材料的抗拉强度

设定打印基板温度为80℃,在不同打印喷头温度条件下进行了两层复合材料样件打印成型,并对打印样件进行机加工及拉伸性能测试,测试结果如图13所示。

由图13可以看出,随着打印喷头温度的升高,成型试样的抗拉强度也呈现逐步增大的趋势,这是由于打印喷头温度的升高一方面有利于试样成型过程中层间和道间的重熔复合,另一方面由于高温会使得金属基体的表面张力和黏度降低,流动性增强,从而避免在试样内部形成气孔缺陷,致密度增高,因此其抗拉强度也会增大。当打印喷头温度从155℃升高到160℃时,试样的抗拉强度均呈现最大幅度增大,且之后随温度的升高变化不明显,这说明在本试验条件下,当打印喷头温度为160℃时,即可以实现打印试样抗拉性能的有效提升,且达到约108MPa,与图13 中所示最大抗拉强度约111MPa(打印喷头温度为170℃)相差甚小。

图13 不同打印喷头温度条件下成型试样的抗拉强度

2.3.3 不同打印基板温度条件下制备的复合材料的抗拉强度

设定打印喷头温度为160℃,在不同打印基板温度条件下进行了两层复合材料样件打印成型,并对打印样件进行机加工及拉伸性能测试,测试结果如图14所示。

由图14可以看出,随着打印基板温度的升高,成型试样的抗拉强度也呈现逐步增大的趋势;当打印基板温度从100℃升高到110℃时,试样的抗拉强度均呈现最大幅度增大,且之后随温度的升高变化较小。这说明在本试验条件下,当打印基板温度为110℃时,即可实现打印试样抗拉性能的有效提升,且达到约114MPa,与图14中所示最大抗拉强度约115MPa(打印基板温度为120℃)相差甚小。

图14 不同打印基板温度条件下成型的试样的抗拉强度

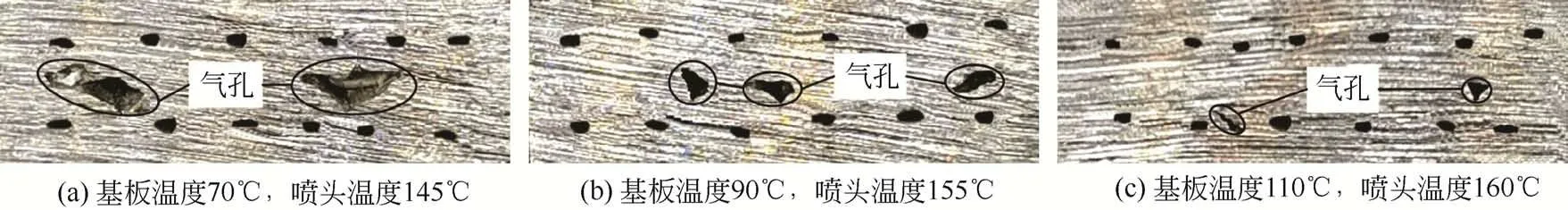

2.3.4 不同温度参数条件下制备的复合材料的内部气孔分布情况

如图15 所示,对不同温度参数条件下打印成型的两层复合材料样件的内部气孔分布情况进行了观察,结果显示,当基板温度和喷头温度分别为70℃和145℃时,在上下层之间的搭接区域凹坑处形成了明显的气孔缺陷;当基板温度和喷头温度进一步升高至90℃和155℃时,上下层之间仍然存在气孔缺陷,但相比之前显著减小;当基板温度和喷头温度升高至110℃和160℃时,上下层之间仅存在一些较小的气孔缺陷。以上结果验证了本文2.3.1节中对复合材料内部气孔缺陷形成过程的分析,并支撑了不同温度参数条件下制备的复合材料抗拉强度的试验结果。

图15 不同温度参数条件下成型的试样的内部气孔分布

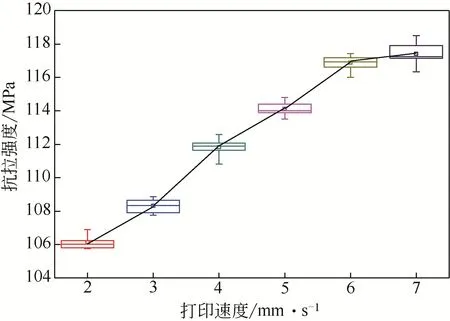

2.4 打印速度对复合材料抗拉强度的影响

连续碳纤维增强金属基复合材料增材制造工艺可近似为一个具有设定温度的复合材料热源进行逐点沉积、逐道搭接排列、逐层叠加的过程。因此,如果采用较大的打印速度,则零件成型所需时间会缩短,零件内积攒的热量也会增多,导致零件整体温度升高,这样有利于增材制造过程中层间和道间的重熔复合以及气孔等缺陷的减少,从而有利于零件致密度和抗拉强度的提高。本文在设定打印喷头温度为160℃、打印基板温度为110℃的条件下,采用不同打印速度进行了两层复合材料样件的打印成型,并对打印样件的抗拉强度进行了测试,结果如图16所示。

图16 不同打印速度条件下成型试样的抗拉强度

由图16 可以看出,随着打印速度的增加,成型试样的抗拉强度同样呈现逐步增大的趋势;当打印速度从2mm/s增加到6mm/s时,试样的抗拉强度由106MPa 上升到117MPa,增长约10.38%,说明在这一过程中,试样内部的致密度及其结合性能得到了提升。当打印速度进一步增加到7mm/s时,试样的抗拉强度上升不明显。

通过以上2.3节和2.4节的试验结果及分析可以看出,喷头温度、基板温度、打印速度均会对金属基复合材料增材制造过程中的温度分布及变化产生影响,从而进一步影响成型试样的内部缺陷、致密度及抗拉强度。本试验条件下所得3个最优参数为喷头温度160℃、基板温度110℃、打印速度5mm/s。同时在试验过程中发现,进一步升高喷头温度、基板温度、打印速度,均会造成制件因温度过高而出现局部塌陷的现象,从而影响成型质量。

3 结论

(1)采用对连续碳纤维进行表面改性处理的方法,可以促进增材制造过程中金属基体与连续碳纤维之间的界面复合,从而改善复合材料在拉伸性能试验过程中的断裂模式,以有效提高其抗拉强度。

(2)增大路径搭接率,可以提升增材制造复合材料试样的碳纤维体积分数及其抗拉强度,但搭接率过大也会导致相邻打印道过度重叠而形成凸起的问题,本文所得较优路径搭接率范围为35%~55%。

(3)采用增材制造工艺成型的复合材料试样中,连续碳纤维增强相起到了有效的增强作用,其抗拉强度高于普通挤压铸造成型的单一锡铋合金材质零件的抗拉强度。

(4)升高打印喷头温度和打印基板温度、增加打印速度,均有利于增材制造复合材料试样层间和道间的重熔复合,也可使得试样内的气孔等缺陷减少,致密度增高,从而实现试样抗拉性能的有效提升,本文所得较优参数为打印喷头温度160℃、打印基板温度110℃、打印速度5mm/s。