脉冲气流对烯烃流化床气泡特性的影响

2021-12-28王蕾陈东辉杜长河李洪伟洪文鹏

王蕾,陈东辉,杜长河,李洪伟,洪文鹏

(东北电力大学能源与动力工程学院,吉林 吉林 132012)

流化床是一种典型的气固两相流反应器,它能使固体颗粒利用气体在床内悬浮达到流化的状态,被广泛应用于固体干燥、燃烧、药品生产等工业过程中。流化床中流化效果的提高有利于节约生产成本,提高生产率,所以提高流化效果的方法被不断探索。目前对于流化效果提高主要包括优化反应器结构、声场激励[1-2]、机械振动[3]等方法。其中,将脉冲气流加入到流化床中,能够起到强化流化床内换热的效果,使换热系数和热效率得到提高;也能提高流化质量,减少生产过程中沟流、结片等异常现象的发生。因此,脉冲气流成为一种简单、有效的强化手段。

脉冲燃烧干燥器是典型的脉冲气流反应器。Hanby[4]对气体燃料脉冲燃烧器的传热特性进行探究,发现脉冲气流会影响燃烧器中速度振幅以及平均速度的大小,传热系数取决于两者的比值大小,传热系数最高时可达到平稳流化床传热系数的2.5倍。Karamercan等[5]通过管内脉冲气流的实验研究,对于雷诺数不同的流体进行传热系数的计算,发现脉冲气流的条件下传热系数较正常的提高了60%~70%。Massimilla等[6]在脉冲干燥器上对小麦等物料进行干燥,发现脉冲干燥器的干燥性能要高于传统的流化床和固定床。Nitz 等[7]对新鲜菜豆进行对流干燥实验研究,将常规流化床与脉冲流化床结果进行对比,发现脉冲所提供的减少的气流速率并没有降低干燥速率。黄颖等[8]对脉动流化床气泡特性进行了二维冷态模拟实验,发现脉动气流可以有效减小气泡大小,从而促进气固两相之间的接触。Li等[9]建立了混合脉冲流化床干燥颗粒实验装置,与CFD-DEM 数值模拟方法结合对混合脉冲流化床的性能进行了研究,结果表明颗粒在混合脉冲流化床中表现出有规律的周期性运动,从而促进了颗粒的流化效果。KhosRavi等[10]对脉冲流化床的水动力特性进行实验研究,表明随着脉动频率的增加,平均床层压降更接近连续气流;脉冲气流降低了微流化速度,增强了微颗粒的流化。Li等[11]分析了表观气速、脉动频率和粒径对气泡特性和床层膨胀的影响,结果表明高密度脉冲气固流化床能够有效地将气固两相结合,产生均匀、稳定的混合物。Simler等[12]使用离散单元法对于脉冲流化床中颗粒气泡特性以及床层的压降变化进行仿真模拟,发现脉冲流化床中无论是加入方波还是正弦波都会使床内固体颗粒的流动状态发生改变。Li等[13]通过CFD模拟脉冲流化床,并对其特性进行探究,证实脉冲气流的加入会提高颗粒的流化质量,减少腾涌、结块、沟流等恶性现象的发生。

目前对于脉冲流化床的研究,大多是对脉冲燃烧器和脉冲流化床干燥器的研究,以及对床内传热特性、气泡特性等的研究,脉冲气流在其他领域的应用并没有得到充分拓展。脉冲气流产生的振动能量能够有效抑制烯烃反应器中由于静电而产生的颗粒团聚、结片等现象;并且在烯烃反应器中,由于反应器内颗粒流动会产生大量的静电信号,这部分静电信号蕴含着丰富的颗粒运动信息,如何使用烯烃流化床产生的静电信号获得颗粒相关参数具有重要意义。因此,本文针对烯烃反应器中颗粒容易发生团聚的现象,设计搭建烯烃流化床实验平台,从静电信号的角度研究了脉冲气流对于流化床特性的影响。通过对不同实验工况下静电信号的分析,探究流化床内部气泡尺寸的变化,并估算出气泡尺寸。此外,探究了脉冲频率及脉冲进气风速对烯烃流化床内颗粒团聚体的影响。

1 实验系统与方法

1.1 实验系统

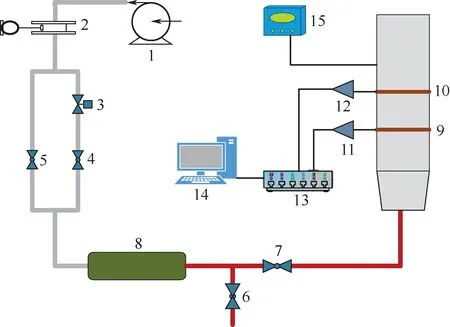

实验系统如图1 所示,流化床床体为圆柱形,直径为0.28m,高度为1m。实验中使用的物料为聚乙烯颗粒,平均直径为28 目,约为600μm,实际测得聚乙烯颗粒的堆积密度为298kg/m3。每次实验前先将物料进行筛选。保证颗粒的床层堆积高度为0.1m,所用颗粒质量约为1.9kg。

图1 实验系统

实验时,首先将罗茨鼓风机打开,开启空气预热器预热5min 后全部关闭。然后将预先干燥好的聚乙烯颗粒堆积在床层底部;设定好数据采集器后再次打开风机及空气预热器;实验数据通过NI 数据采集仪进行采集,采样频率设置为512Hz,数据每间隔5min 采集一次,设置总采样时间为30min。实验过程中,空气经过罗茨鼓风机压缩进入管道,左侧为平稳气流,右侧管路由电磁阀控制产生脉冲气流,两股气流耦合后进入到空气预热器中。温度控制柜设定预热器温度,气体在预热器内经过加热后进入流化床。流化床出口位置的温湿度记录仪用来监测流化床出口的温、湿度变化情况。实验过程中颗粒流动产生静电信号,通过静电传感器进行测量。

1.2 静电传感器工作原理

静电传感器如图2 所示,主要由三部分组成:第一部分为用于测量流化床内颗粒流动产生感应电流的环式电极,镶嵌于管壁内部,暴露于流动介质中。其结构简单、坚固,性价比高,测量得到的空间灵敏度较高。第二部分是转换模块,首先通过转换模块将感应电流信号转换为电压信号,并经过放大电路预放大处理。放大后的电压信号经过滤波模块滤去高频率信号,同时滤波模块自带增益效果,再次放大电压信号。流化床内颗粒流动产生的感应电流信号,经过一次转换,两次放大处理后由NI数据采集卡收集,最终存储在计算机分析处理使用。

图2 静电传感器工作原理

1.3 实验误差分析

本文采用实验研究的方法对流化床中颗粒静电信号进行测量。由于感应电流比较微小,对数据采集、传输过程的要求都比较高,因此实验会产生一定的误差。实验系统误差主要包括实验设备、电压变化、环境干扰、人为因素。系统误差通过一定的方法可以再现出来。因此可以通过理论分析结合实际验证找到系统误差出现的原因,尽量减少系统误差的生成,同时对无法消除的系统误差进行修正。

通过静电传感器实现静电信号的测量,静电传感器使用的电子模块为转换模块、放大模块及滤波模块。通过实际测量设置好各模块的参数,其中放大模块放大倍数为63 倍,限压12V;滤波模块放大倍数为50,限压10V,截止频率500Hz。所使用的模块动态响应特性较高,适用于1MHz以内的信号处理。

根据使用要求,对实验过程中的部分参数进行测量值与实际值的对比分析。通过在流动方向平行安装两组感应电极,将两电极间距设为L,信号在两电极间的渡越时间为τ,则颗粒测量速度为v=L/τ。当颗粒流经电极时,荷电颗粒会在感应电极处形成感应电流。当颗粒流动状态不发生变化时,两电极检测到的信号波动也是相同的,只是存在一定的相位延迟。因此可将下游电极的静电信号波动视为上游电极的时延信号,理论速度则是通过两个传感器波形分析,找到波形近似的点的时间差减去渡越时间τ进行计算。

颗粒荷质比使用均方根估算法进行估算。静电信号发生器在静电传感器中心处产生定量的电荷,由静电传感器测得静电信号最终转化为电压信号,建立电压信号和静电传感器之间的关系。再由实验测量流化床中颗粒的静电信号的均方根估算出传感器处电荷量的大小,最终计算出颗粒的荷质比。

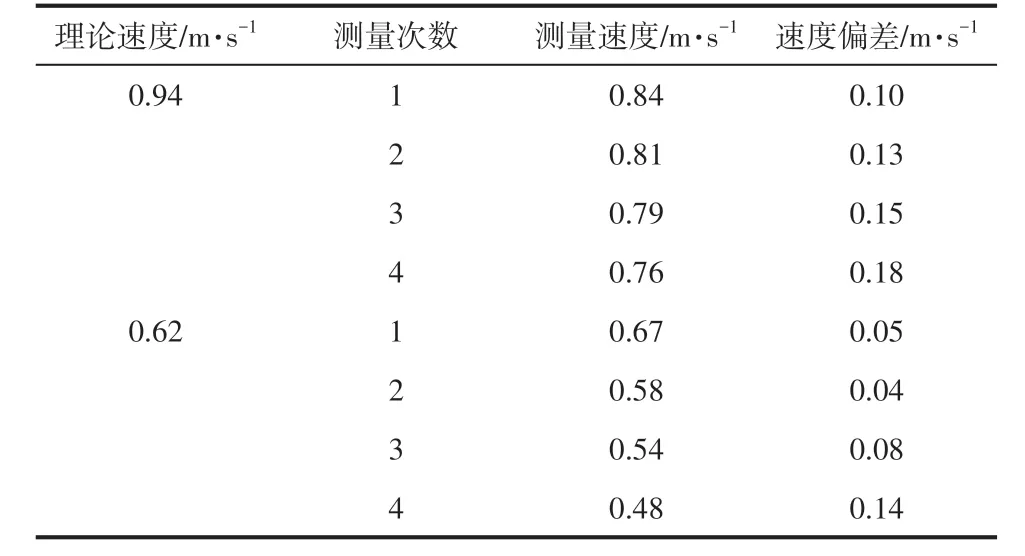

通过计算获得传感器截面的相对速度和颗粒荷质比。通过在传感器位置直接倾倒颗粒,计算颗粒的实时速度,与理论值作对比,获得系统误差对颗粒速度的影响规律,结果如表1所示。对于颗粒荷质比,可以在实验过程中对床内颗粒取样,通过法拉第筒直接测量颗粒的荷质比,并与静电传感器测量结果对比,找出实验系统误差并进行修正,结果如表2。

表1 理论速度与测量速度对比结果

表2 法拉第筒法和静电法测量颗粒的荷质比对比结果

从表1、表2 的实际测量值与理论值的对比发现,两者之间存在一定的系统误差。在相对速度测量上,静电法测得相对速度比理论值要小一些,偏差范围在0.05~0.18m/s。而荷质比测量上,由于环式感应电极测量的是整个床层截面的颗粒荷质比,而法拉第筒测量的是壁面附近颗粒的荷质比。颗粒在流化床内流化过程中,颗粒浓度分布极不均匀,床层内各部分携带的电荷量不同。所以由静电法估算出的颗粒荷质比要比法拉第筒法测得值偏大一些,对比法拉第筒法偏差在5%~9%之间。

为了消除实验误差对实验结果的影响,用实测数据的平均与理论值通过最小二值法拟合出修正系数,对系统误差修正。

2 结果与讨论

2.1 静电信号来源的确定

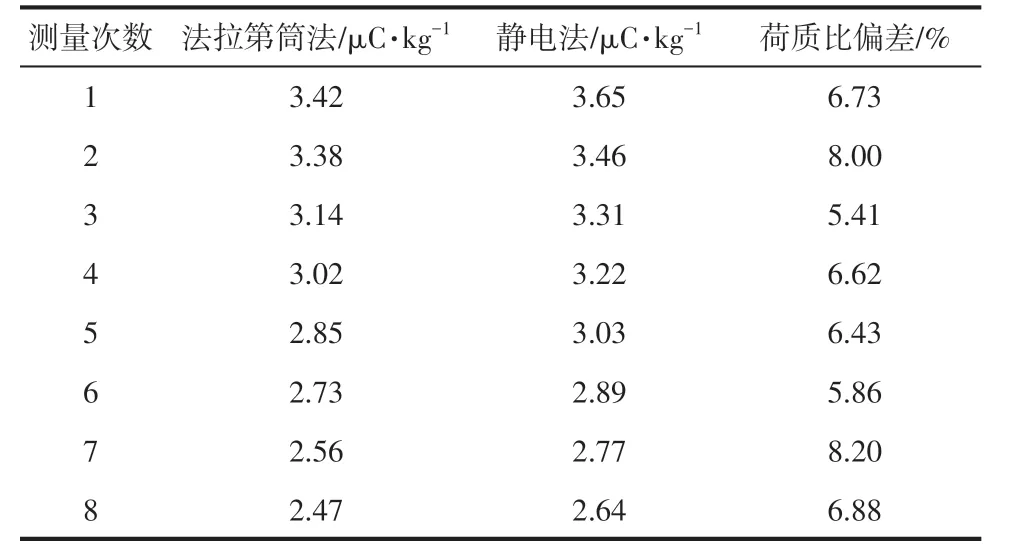

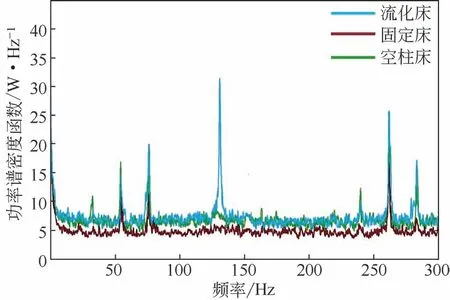

实验过程中测量到的静电信号来源比较多,主要为颗粒流动及周围环境产生的电磁扰动,因此有必要对于实验过程中静电信号波动来源进行分析。不同信号的振动频率不同,在频谱图上的位置也就不同。为了确定实验数据中功率谱密度函数(PSDF)中波峰信号的来源,设置两组对比工况与正常流化时的功率谱密度函数进行对比,分别为正常通入空气但不放置颗粒的空柱床以及仅放置颗粒不通入空气的固定床两组工况,结果如图3。

对工况中的静电信号来源进行对比,正常流化下的静电信号来源主要有颗粒流动产生的静电信号、气体流动产生的静电信号及环境扰动,空柱床中信号的来源为气体流动及环境扰动,而固定床中仅有环境扰动信号。通过上述对比,在功率谱密度函数图中确定出流化床内由颗粒流动引起的波峰频段。从图3中可以看出,在140Hz位置处仅在正常工况下的流化床中出现波峰,而另外两组对比工况未出现。

图3 流化床、固定床和空柱床的功率谱密度函数图

为了保证对颗粒流动引起的信号分析充分,这里将三者相同的波动频段确定为环境扰动信号。将频谱图分为三部分:低于85Hz的波动为低频扰动,高于235Hz为高频扰动,由流化床内颗粒流体力学特性引起的波动介于85~235Hz之间。

2.2 脉冲气流对气泡特性的影响

本文实验在平稳气流的基础上加入了脉冲气流,在保证平稳气流端进气风速大于临界流化风速的基础上,改变脉冲参数进行实验研究。实验测得临界流化速度Umf=0.47m/s。

Wang 等[14]和Gui 等[15]的研究表明,设置脉冲气流时,脉冲风速要大于平稳风速,否则颗粒在流化时将产生不活跃阶段,从而影响流化效果。在前4组实验工况中,保持总进气风速Ua为0.72m/s,平稳气流风速Us为0.61m/s,脉冲气流进风风速Up为0.11m/s,将脉冲气流频率由0.05Hz 增加到2.5Hz,测得4组工况下的静电信号,进行功率谱密度函数分析,结果如图4。在功率谱密度函数图中,波峰的变化主要是因为床内颗粒气泡行为发生改变。随着频率的增加,气泡的聚并、破碎频率在不断增加,气泡数量增加,但是气泡的尺寸有所降低,即气泡越来越小。功率谱密度函数中,主频位置对应着气泡尺寸,当主频增大时,床内颗粒气泡尺寸减小。功率谱中主峰的带宽对应着气泡分布情况,频带越宽,说明床中气泡的分布范围更广,气泡尺寸更加多样。

流化开始10min后,颗粒流态化较完全,选取15~20min 的静电信号进行分析。从图4 中可以看到,4 组工况在85~235Hz 之间均出现了明显的波峰。脉冲频率为0.05Hz 时,主频最小,说明此时气泡尺寸最大。随着脉冲频率的增大,主频出现了右移现象,说明床内颗粒气泡尺寸减小。当脉冲频率为0.5Hz 时,主频最大,此时颗粒气泡尺寸最小。继续增加脉冲频率,气泡尺寸反而增大。

图4 Ua=0.72m/s、Up=0.11m/s时不同脉冲频率下PSDF图

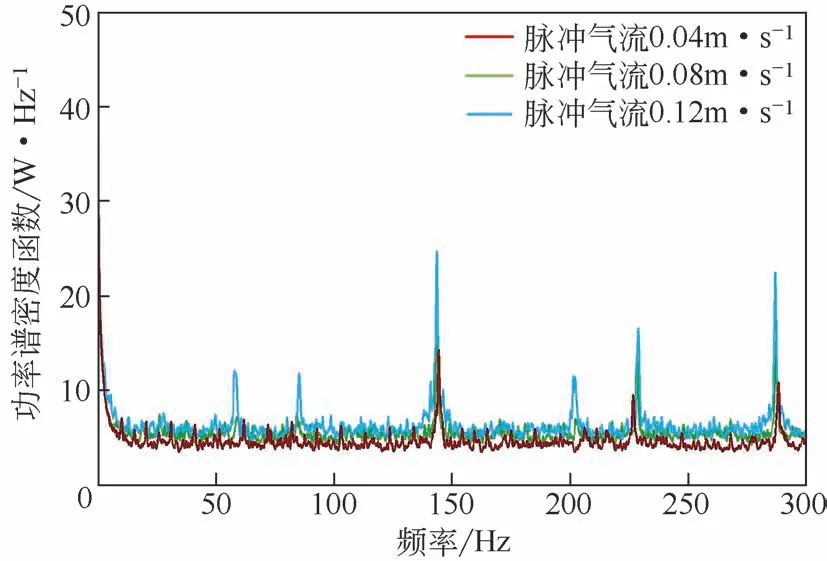

在5~7组工况中,保持脉冲频率为0.5Hz不变,改变脉冲气流与平稳气流之间的配比。同样选取稳定流化后的15~20min进行分析,结果如图5所示。

从图5中可以看到,三组工况下的功率谱密度函数图的主峰均出现在145Hz位置处,说明三组工况下的颗粒气泡尺寸一致。随着脉冲气流风速的增加,功率谱密度图中波峰的带宽略有增加,此时床内气泡尺寸变得多样。图5中频谱主峰振幅的大小反映的是对静电信号波动强度的影响程度,而静电信号的波动又由气泡的破裂引起。由图5看出,随着脉冲气流的增加,频谱的主峰振幅大小也逐渐增大。随着气泡带动颗粒上升循环速率的增大,气泡破裂对静电信号瞬时波动提供的能量多,所以主峰振幅变大。

图5 Ua=0.72m/s、f=0.5Hz时不同脉冲进气风速下PSDF图形

通过以上讨论,发现脉冲能量对于流化床内烯烃颗粒的作用主要体现在颗粒气泡尺寸的变化情况。当脉冲能量作用于颗粒时,颗粒形成的气泡尺寸会减小,脉冲能量的作用效果主要体现在脉冲频率上。

2.3 基于静电信号的气泡尺寸估算

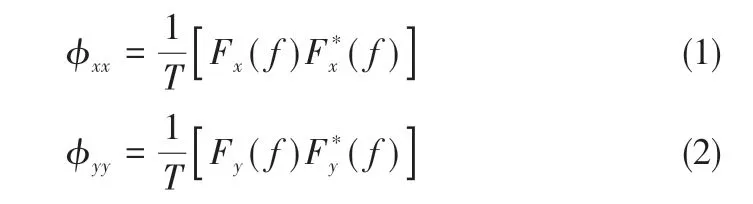

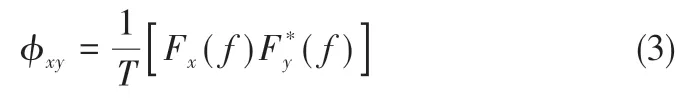

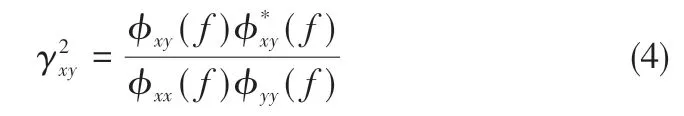

设静电信号时间序列在流化床内部的电极处的功率谱密度函数为φxx,表示为式(1)。在流化床出口位置电极的静电信号功率谱密度函数为φyy,表示为式(2)。

由两者的信号来源分析,流化床内部所接收的静电信号主要由两部分构成:一部分是由于颗粒流化所产生的静电信号;另一部分则是周围环境产生的干扰信号。而流化床出口位置设置的电极主要用来接收环境产生的静电信号。两个时间序列的交叉功率谱密度φxy表示为式(3)。

两个时间序列的共同特征系数表示为式(4)[16]。

相关功率谱密度函数COPxy表示为式(5)。

非相关功率谱密度函数IOPxy表示为式(6)。

非相干功率谱系数则表示为式(7)。

由内部电极的静电信号的功率谱密度函数的颗粒气泡尺寸Db估算公式表示为式(8)。

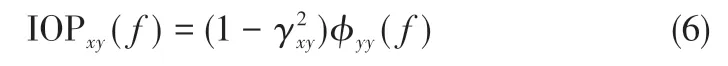

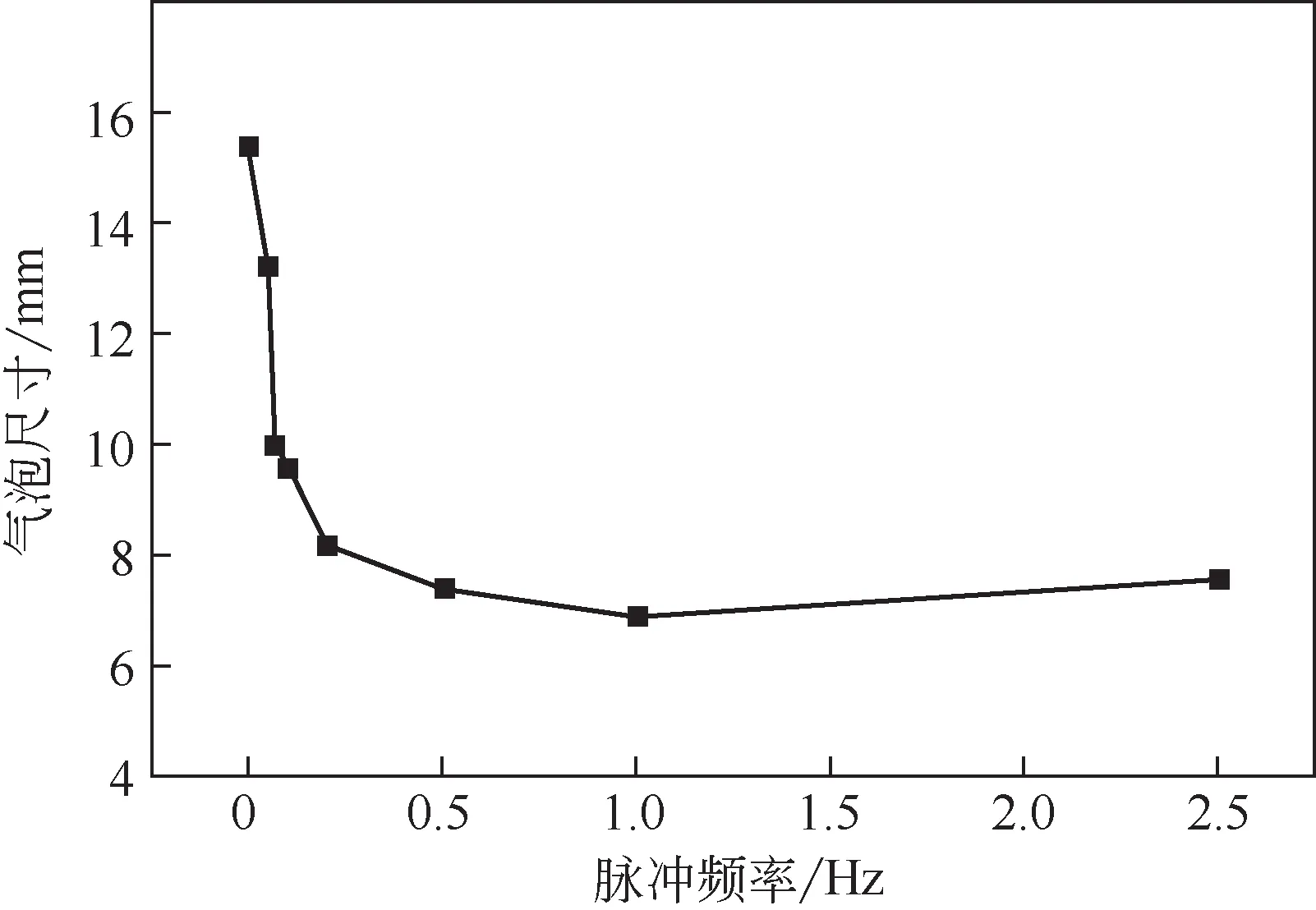

基于上述原理,对静电信号进行气泡尺寸估算。保持总进气风速Ua为0.81m/s,平稳气流进气风速Us为0.72m/s,脉冲气流进气风速Up为0.09m/s,逐渐增大脉冲频率,具体工况设置如表3所示,实验结果如图6所示。逐渐增大脉冲频率时,气泡尺寸快速减小。当脉冲频率为0.5Hz时,气泡尺寸减小到了一个较低值。当脉冲频率较大时,气泡尺寸反而有所增加。

图6 Ua=0.81m/s、Up=0.09m/s时不同脉冲频率气泡估算

表3 气泡尺寸估算的脉冲频率工况

保持总进气风速Ua为0.81m/s,脉冲频率f为0.5Hz 不变,逐渐加大进风处的脉冲气流进风量,具体工况设置如表4所示,实验结果如图7所示。

表4 气泡尺寸估算的脉冲进气配比工况

从图7中可以看到,开始加入脉冲气流时,气泡尺寸出现快速下降的一个阶段,此时脉冲作用效果逐渐发挥作用;当脉冲进气风速达到0.05m/s 左右时,气泡尺寸基本稳定;之后无论脉冲风速增加到多大值,气泡尺寸均在6~8mm之间波动。

图7 Ua=0.81m/s、f=0.5Hz时不同脉冲进气风速的气泡尺寸估算

上述结果与图4、图5 中对流化床内静电信号的功率谱密度函数分析结果相同,均证明了脉冲气流的加入会使气泡的尺寸减小,说明使用静电法估算气泡尺寸的方法可行。

2.4 脉冲气流对团聚现象的影响

在流化床烯烃反应器中,由于静电现象的存在导致颗粒发生团聚现象。为了测定脉冲气流对烯烃反应器团聚现象所起的作用,通过实验测定团聚颗粒的实际质量,以实验结果直接评定脉冲气流对烯烃反应器团聚现象的影响结果。由于实验环境中温度、湿度等不能控制完全相同,所以即使同一脉冲条件,团聚颗粒质量也会存在差异。将称重的实际质量与之前讨论结果进行对比,发现这种差异不影响总体变化趋势。

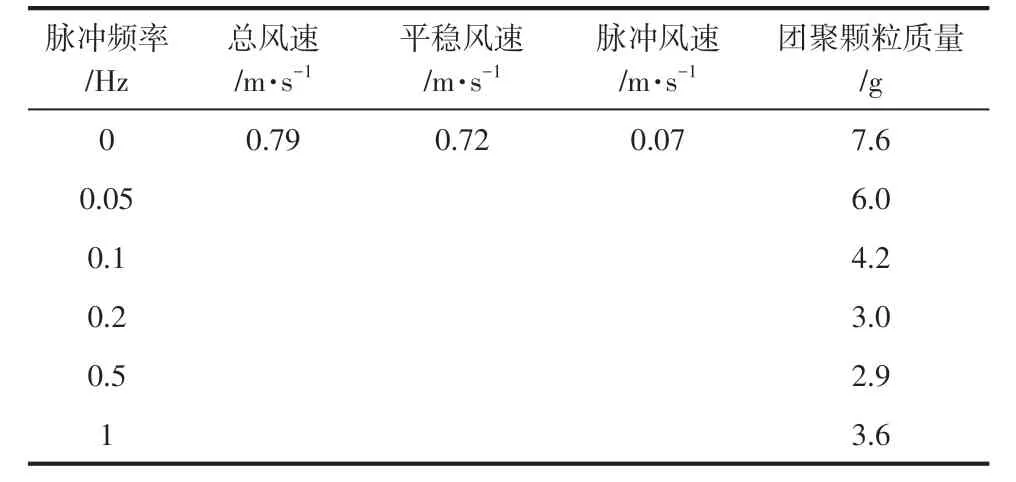

为了获得流化过程中发生团聚现象的聚乙烯颗粒。在实验开始前对聚乙烯颗粒进行筛选,留下粒径为600μm 左右的颗粒作为实验所用物料。对聚乙烯颗粒充分流化,实验结束后将实验物料在流化床中倒出,再次对实验后的物料筛选。将实验过程中发生团聚的颗粒筛出并称重记录。在探究脉冲气流频率参数对颗粒团聚现象的影响实验中,保持总进气风速Ua为0.79m/s、平稳气流进气风速Us为0.72m/s、脉冲气流进气风速Up为0.07m/s,改变脉冲频率进行实验。

不同脉冲频率下的团聚颗粒质量如表5 所示。当脉冲频率为0Hz时,此时仅平稳气流进风,团聚颗粒质量为7.6g。随着脉冲频率逐渐增加到0.5Hz时,团聚颗粒质量下降到2.9g 左右,达到最小值,说明此频率对于团聚现象的改善效果最为显著。在加入不同频率的脉冲气流后,团聚颗粒质量都比0Hz时的小,说明脉冲气流的加入能够有效抑制流化过程中的团聚现象。

表5 不同脉冲频率团聚颗粒质量

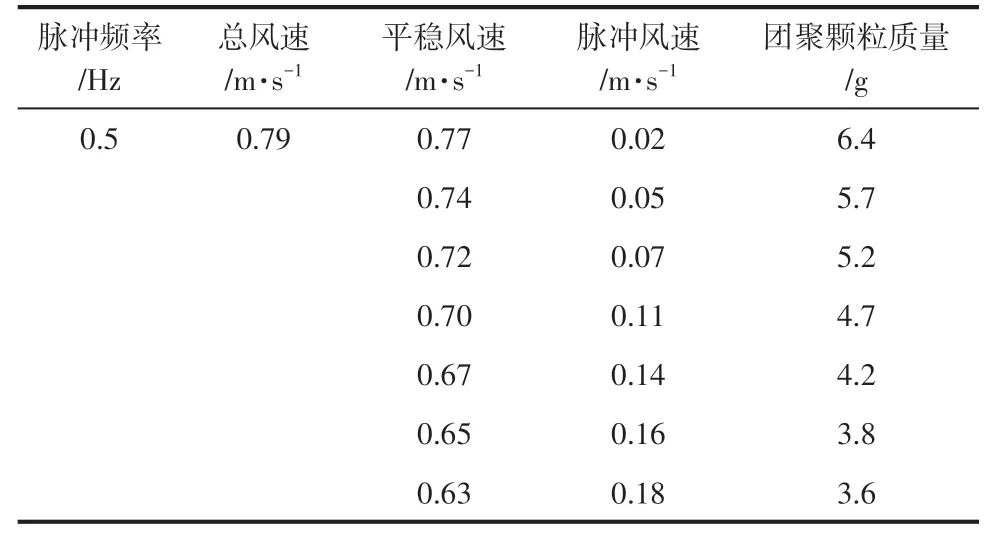

为了验证脉冲进气风速对于团聚现象的影响结果,现保持总进气风速Ua为0.79m/s,脉冲气流频率f为0.5Hz,逐渐加大脉冲气流的占比进行实验,结果如表6所示。当脉冲气流进气风速Up为0.02m/s时,团聚颗粒的质量在6.4g左右,为最大值。脉冲气流进气风速逐渐增加时,团聚颗粒的质量呈现减少的趋势。当脉冲气流进气风速Up达到0.18m/s时,团聚颗粒质量达到最小值3.6g。所以随着脉冲气流进风速度的增加,能够使团聚颗粒生成质量减少。

表6 不同脉冲进气风速下团聚颗粒质量

3 结论

本文通过搭建烯烃流化床实验平台,运用静电传感器测量流化床内静电信号,分析不同脉冲气流对烯烃流化床气泡特性的影响。得到的主要结论如下。

(1)在静电信号的功率谱密度函数图中,流化床中颗粒产生的静电信号主要分布在85~235Hz 频段内,其余频段为环境干扰信号。

(2)加入脉冲气流后,能够明显减小气泡尺寸,提高颗粒的流化效果。对比脉冲频率和脉冲风速这两个操作参数,脉冲频率对于气泡尺寸的影响更显著。

(3)静电法估算气泡尺寸的变化趋势与功率谱密度函数图中气泡变化趋势相同,由此说明使用静电法估算气泡尺寸的方法可行。

(4)脉冲气流对于烯烃反应器中颗粒团聚现象起到抑制作用。在脉冲频率为0.5Hz左右时,抑制效果最显著;随着脉冲气流进风速度的增加,团聚颗粒生成质量减少。

符号说明

Db—— 气泡尺寸,mm

f—— 频率,Hz

Ua—— 总进气风速,m/s

Umf—— 临界流化风速,m/s

Up—— 脉冲风速,m/s

Us—— 平稳风速,m/s

ρs—— 聚乙烯颗粒的密度,kg/m3

εmf—— 最小流化速度下的床层空隙率