涡轮自吸桨强化气液混合及氧化反应速率

2021-12-28刘银领范兵强张喆郑诗礼张洋

刘银领,范兵强,张喆,郑诗礼,张洋

(1 天津大学化工学院,天津 300354;2 中国科学院过程工程研究所绿色过程与工程重点实验室,北京 100190;3 中国科学院过程工程研究所湿法冶金清洁生产技术国家工程实验室,北京 100190)

自吸式多相反应设备是一种新型的高效气液混合设备,该种设备因具有结构简单、能耗低、气体利用率高等优势,广泛应用于化工冶金、生物医药、废水处理及精细化工等领域[1]。Chen 等[2]利用自吸搅拌反应器进行气液混合,实验氧气溶解度高达39.34~39.92mg/L,同时在相同体积功耗下获得了较高的传质系数。Wu 等[3]将自吸式搅拌桨用于琥珀酸的生物发酵中,该技术实现了二氧化碳的综合利用,较注气方式实现二氧化碳的利用可减少温室气体的排放。Rodolphe 等[4]改进了自吸桨结构,将其应用于废水处理,在保证相同传质能力的同时,吸气流速提高了20%。

随着过程工业的发展,自吸式气液混合逐渐拓展。自吸式多相反应器在气液混合过程中,实现气体扩散同时促进了气液两相间的传质,因而在工业应用中具有突出优势。当前自吸式气液搅拌设备主要分成两种:一种利用导流筒通过搅拌涡旋将气体吸入到液相中;另一种是利用中空搅拌轴作为气路,通过静压和动压的转化压差实现气体的吸入与分散[5-10]。采用导流筒实现气体自吸时,气液接触不充分且装置结构较为复杂,而采用中空搅拌轴的设计在结构上相对简单,同时气液界面更新速率快,更有利于反应的进行。因此,中空搅拌轴形式的自吸式搅拌设备,在工业上更具应用前景。

混合是指不同物料在空间上达到均匀分布的单元操作,是过程工业中常见的操作,其过程主要包括对流扩散、湍流扩散和分子扩散[11-12]。而自吸式搅拌反应器在运转过程中因具有自动吸气和吸液的功能,故能有效强化以上三个过程,进而更高效地实现反应体系的均匀混合。如当自吸式搅拌反应器应用于气液混合体系时,气体通过自吸式搅拌桨的雾化及剪切作用以微气泡的形式在液相中分散开来。微气泡具有更大的比表面积,故对系统的分子扩散具有强化作用,同时微气泡的上浮运动对流体的宏观轴向运动具有强化作用;当应用于溶液混合反应体系时,上层液体通过自吸式搅拌桨的吸液及分散作用于反应体系的底层搅拌桨处分散开来,从而实现反应体系的轴向混合,强化反应体系的宏观混合效果。由于自吸桨结构型式不同,致使气相在流场的分布特征不同以及液相的流动结构存在差异,最终造成不同结构型式的自吸桨混合效果存在差异。尤其,自吸桨混合过程涉及气液两相间的相互作用仍待查明,造成自吸桨的混合研究过程复杂。相较于注气方式实现气液混合的研究,当前自吸桨对混合时间的研究较少,因此有必要针对自吸式搅拌反应器的混合时间进行深入研究。本文第一部分内容即采用电导率法[13],对空气-水混合体系进行了混合时间测定,探究搅拌强度、示踪剂添加位置与吸气和吸液行为对混合时间的影响规律。

此外,自吸式搅拌桨在高级氧化等领域的应用潜力也较大,尤其是在湿法冶金的氰化提金、二价铁氧化及废水处理过程中的高级氧化过程。对此,分析认为在自吸式搅拌桨分散气体过程中产生了活性氧组分,而产生活性氧组分的原因主要是在自吸式搅拌桨实现吸气和分散气体的过程中,气体被破碎雾化成微米级别的小气泡。当气泡的尺寸减小至低压临界尺寸时,气泡发生塌陷作用而产生空化热解作用[14-15]。研究显示空化热解作用能够打破分子键力进而产生活性氧组分[16],其中活性氧组分是一种含有孤对电子的具有强氧化性的活性自由基,故能够在液相中强烈地与低价金属离子结合并夺取低价金属外层价电子,进而形成惰性分子,低价金属离子形成高价离子。当前对于自吸式搅拌桨在运转过程中是否产生了活性氧组分尚无确凿证据,为此,本文对活性氧的存在进行了验证,并考察了自吸式搅拌桨在二价铁氧化领域的应用效果。

1 实验材料与方法

1.1 材料

氯化钾(AR级,麦克林试剂)、七水合硫酸亚铁(AR 级,国药)、压缩空气(40L,北京环宇京辉)、重铬酸钾标准液(1/60mol/L,阿拉丁)、二苯胺磺酸钠(AR 级,国药)、85%正磷酸(EP,Alfa)、98%硫酸、水杨酸(AR 级,阿拉丁)、氢氧化钾(AR级,西陇化工股份有限公司)、二水合钨酸钠(AR级,西陇科学股份有限公司)、亚硝酸钠(AR,麦克林)、2-3 二羟基苯甲酸(99%纯,麦克林试剂)、自来水、去离子水由Millipore 纯水仪(密理博中国有限公司,电阻高于18MΩ·cm)制备。

1.2 实验装置

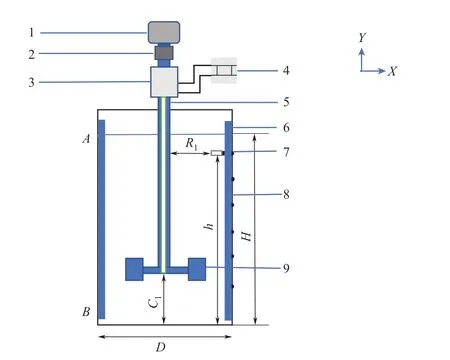

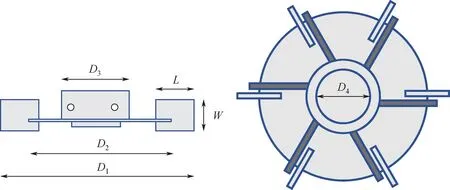

实验装置包括动力电机、平底有机玻璃反应釜、扭矩仪、数据采集卡、涡轮自吸桨、中空搅拌轴、联轴器以及梅特勒电导率仪,装置如图1所示,实验装置结构参数见表1。实验用涡轮自吸桨由本文作者课题组研制,其结构如图2所示,结构参数见表2。

图1 实验装置

图2 涡轮自吸桨结构

表1 实验装置参数

表2 涡轮自吸桨结构参数

1.3 分析仪器及实验方法

1.3.1 分析仪器

莱伯泰科UV Power 全自动紫外可见分光光度计;SevenCompact™梅特勒电导率仪;MettlerML-104型分析天平;S220型梅特勒pH计。

1.3.2 实验方法

1.3.2.1 搅拌功耗与混合时间的确定

实验装置的搅拌功耗可由数据采集卡获取的扭矩与搅拌转速通过式(1)计算得出[17]。

式中,M为扭矩,N·m;N为转速,r/min。

实验利用电导率法确定自吸搅拌装置在各种工况下的混合时间,采用95%准则确定为混匀原则,即电导率值波动在稳定值的±5%区间内,认为体系内的物质均匀分布,整体不存在浓度差[18],如式(2)。

当m=0 时认为绝对混匀,一般m=0.05 时确定的θm即为混合时间。

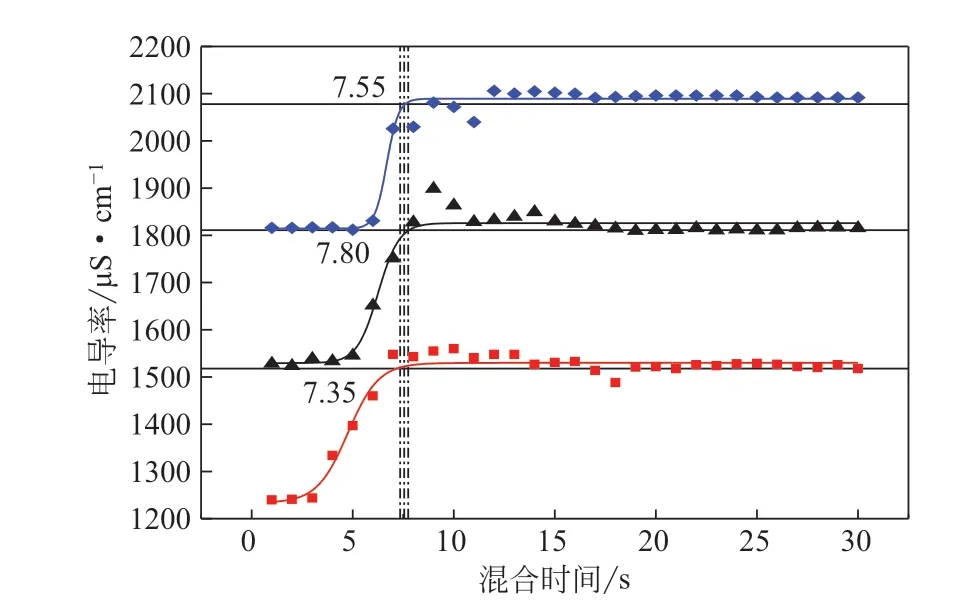

采用电导率法测定自吸桨混合时间的步骤如下:①确定实验参数,包括混合液位H、桨叶距釜底位置、电导率仪电极探头位置以及搅拌转速等;②确定电导率值测定时间间隔,记录添加示踪剂后检测位点的电导率;③处理实验数据,进行最优模型拟合,依据95%原则确定混合时间,图3展示了由电导率变化确定混合时间的过程。实验通过3次重复测试,取其平均值为混合均匀时间,t=7.55s,3次测定结果相对偏差±3%,具有一定的可靠性。

图3 电导率法确定混合时间过程

1.3.2.2 二价铁含量的确定

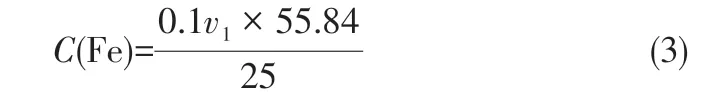

涡轮自吸桨用于二价铁的氧化中,实验采用自来水与七水合硫酸亚铁进行氧化实验。二价铁浓度通过重铬酸钾标准液滴定,其过程如下:取25mL溶液于250mL 锥形瓶内,将20mL 磷酸-硫酸混酸倒入锥形瓶内摇匀,滴加4 滴0.5%二苯胺磺酸钠指示剂。采用重铬酸钾标准液进行滴定,滴定终点溶液由绿色变为蓝紫色,静置30s内不褪色,记录滴定管内重铬酸钾用量v1(mL),依据式(3)计算二价铁的浓度。实验重复3次,求其平均值作为滴定结果。对于二价铁的初始浓度的确定,设置空白实验,取25mL 自来水进行3 次重复滴定,排除自来水中其他组分的干扰。

1.3.2.3 羟基自由基的验证与定量研究

羟自由基易攻击芳环化合物产生羟基化合物,Halliwell 等[19]提出了在羟自由基体系中加入水杨酸,通过比色法测定羟基化产物进而间接测定羟自由基含量。其反应原理为水杨酸与羟自由基反应生成2,3-二羟基苯甲酸、2,5-二羟基苯甲酸和儿茶酚[20]。其中2,3-二羟基苯甲酸的生成量与反应的自由基成1∶1 的关系,因此可以在510nm 的波长光下测定2,3-二羟基苯甲酸的吸光度,进而验证体系羟自由基的存在。同时,根据2,3-二羟基苯甲酸不同浓度下的吸光度值变化,利用紫外分光光度计建立工作曲线,通过工作曲线来定量研究体系中羟自由基的含量。

实验配制显色剂为10%的钨酸钠溶液、0.5%的亚硝酸钠溶液(要求当天配置)、1mol/L 的氢氧化钾溶液。测定溶液吸光度时,取10mL 溶液于50mL 刻度的量具内,分别加入5mL 的10%钨酸钠、0.5%亚硝酸钠与1mol/L 的氢氧化钾溶液,摇匀时溶液变为紫红色。取5mL 上述混合液,在510nm波长光下,测定溶液吸光度。

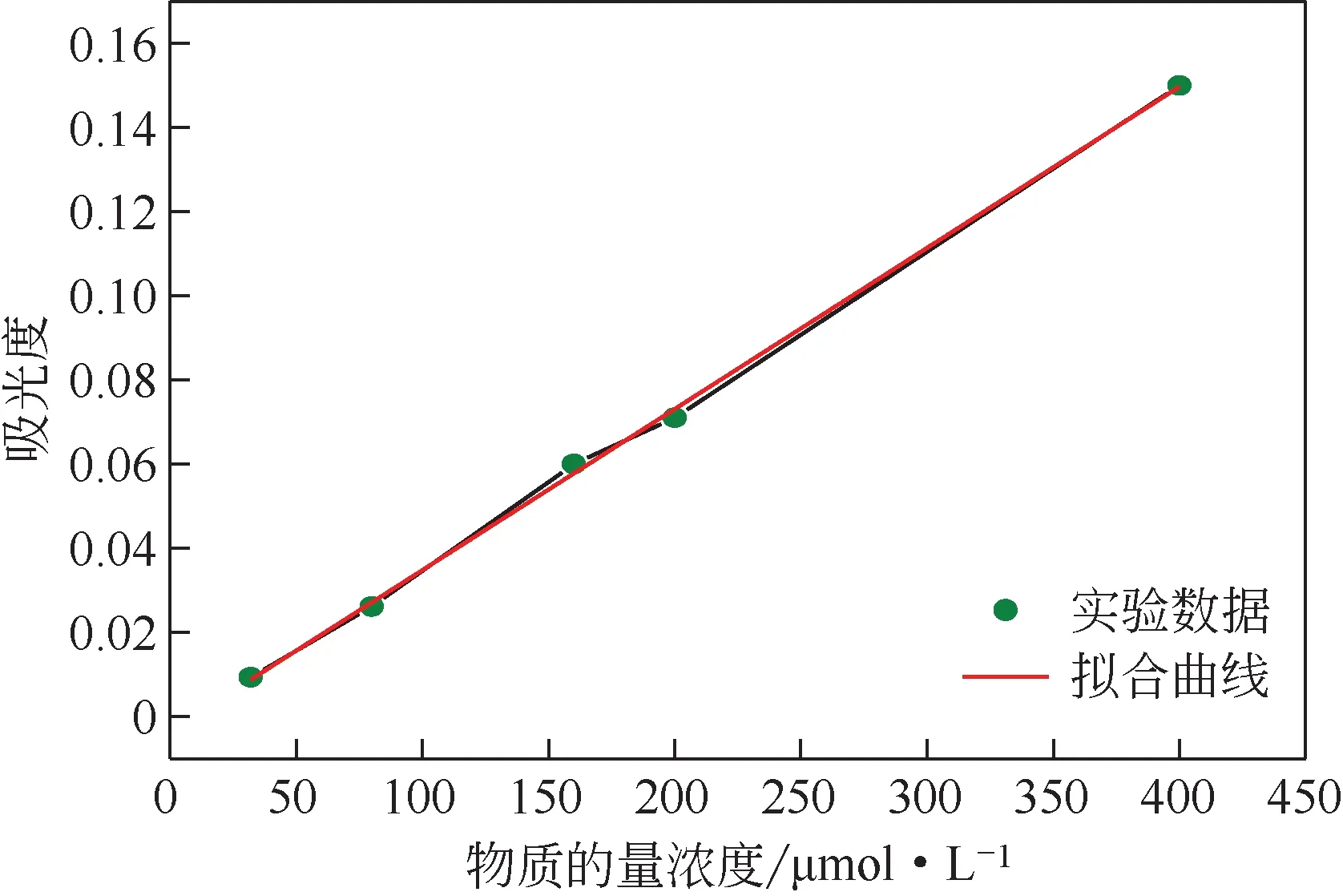

配制32μmol/L、80μmol/L、160μmol/L、200μmol/L、400μmol/L的2,3-二羟基苯甲酸溶液,在510nm下测定其吸光度,绘制工作曲线,如图4所示。拟合方程为:y=3.83×10-4x-0.00144,R2=0.9991。

图4 紫外分光计工作曲线

2 结果与讨论

2.1 涡轮自吸桨对混合时间的强化效果

为了进一步对该种反应器进行优化及获取放大数据,本文以混合时间为表征手段,测定混合体系的电导率变化,综合考察了搅拌强度、示踪剂添加位置等因素对混合时间测定结果的影响。

2.1.1 搅拌强度对混合时间的影响

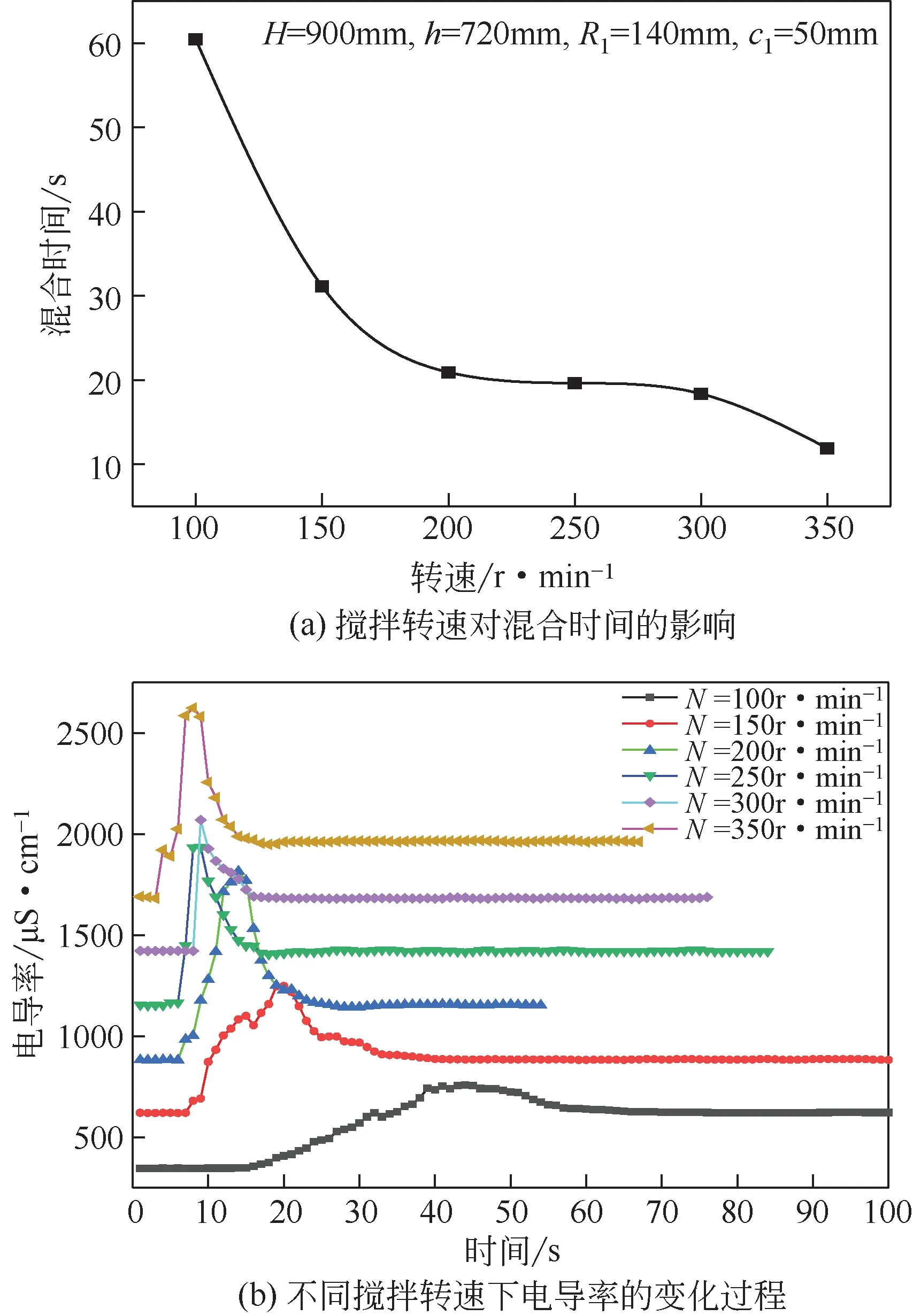

在反应器中,物料的宏观混合包括径向混合和轴向混合两部分,常规的搅拌混合为实现物料的轴向混合往往需要多层搅拌桨且严格控制搅拌桨层间距,以确保物料的轴向混合效果,但附带增加大量能耗,且混合效果往往与预期相差较多。自吸式搅拌桨运转时,上层物料通过中空的搅拌轴转移至反应器底层从而实现整个反应设备的轴向混合,同时吸入的物料通过桨叶的高速分散作用获得动能而径向运动,进而实现物料的径向混合,总体实现物料的轴向和径向的混合均匀。本文在考察自吸桨搅拌强度对混合时间的影响规律过程中,采用自来水作为实验介质,以80mL 过饱和氯化钾溶液作为示踪剂确定自吸桨的混合时间。其中,液位高度H设置为900mm,液面A处快速注入示踪剂,电极轴向位置h=720mm,径向位置R1=140mm。搅拌强度对混合时间的影响规律如图5所示。

图5 搅拌强度对混合时间的影响

由图5(a)可知,自吸桨的混合时间随搅拌强度的增加而降低。当转速为100r/min时,混匀时间为60s,当转速增加到200r/min 后,混匀时间发生突变,即由60s 降低到20s 左右,进一步增加转速,混匀时间总体达到稳定,说明该条件下,搅拌体系为湍流状态。基于搅拌体系混匀的基本原理可知,200r/min为混匀时间的一个临界转速,即当转速达到200r/min后,搅拌体系的轴向流动循环形成,体系达到宏观全混状态。当转速超过200r/min后,搅拌强度对宏观混合的强化有限,主要强化微观混合,而从混合时间的变化来看,微观混合对于混匀时间的影响有限。此外,图5(b)所示为不同条件下搅拌体系中电导率的变化规律,由图可知,初始时刻电导率为溶液初始电导率值,添加示踪剂后一段时间内维持稳定,随后电导率呈现先升后降最后趋于稳定的变化规律,且随搅拌时间的增加,电导率峰值出现得越早,且在转速小于等于150r/min 时,峰值变化较为平缓,斜率较小,当转速大于等于200r/min后,峰值更为尖锐,该特征进一步佐证了200r/min 是搅拌混合的一个临界转速。综上可知,200r/min为搅拌体系均匀混合的临界转速,当转速大于200r/min后,混匀时间趋于稳定。

2.1.2 示踪剂添加位置对混合时间测定结果的影响

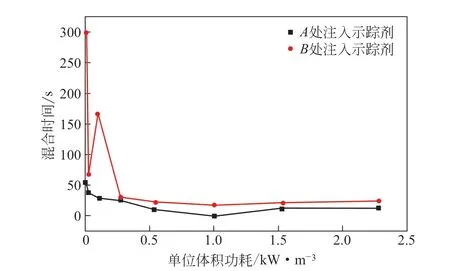

自吸桨混合时间测定的准确性与示踪剂的扩散有关,而示踪剂的投放位置决定了扩散混合的路程,因此对自吸桨的混合时间研究需考虑示踪剂的添加位置以确保特征数据具有代表性。实验设置示踪剂添加为液面A处和靠近釜底B处,电导率仪电极位置距釜底320mm,液位控制为900mm,测定不同单位体积功耗下混合时间的变化。示踪剂添加位置对混合时间的影响如图6所示。

图6 示踪剂添加位置对混合时间的影响

如图6所示,随着输入功率的增加,混合时间逐渐减小,当混合功率大于0.27kW/m3时混匀时间趋于稳定;对比不同添加位置A和B的曲线变化,则B在功率低于0.25kW 时,整体轴向流动循环范围较小,故存在混合死区,混合时间波动较大,对整个混合体系的混合状态不具有代表性,而A处作为示踪剂添加位置时,搅拌体系的混匀时间具有一般性的变化规律,符合实际情况。综上所述,选择A处作为示踪剂添加位置,则测得的搅拌体系的混匀时间具有可靠性。

2.1.3 径向监测位点对混合时间测定结果的影响

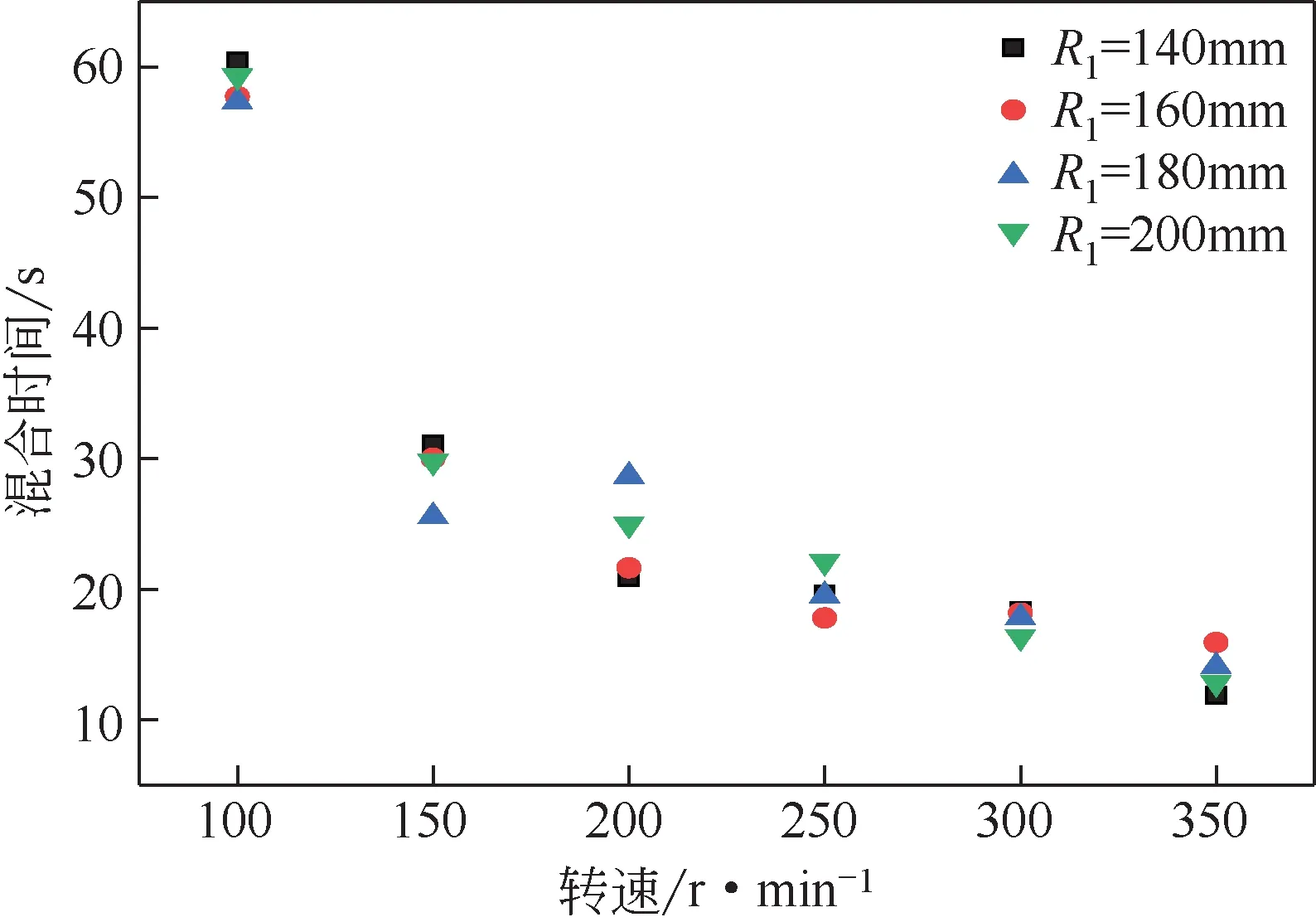

为考察选择监测位点的合理性,实验设置4处不同的监测位点:R1=140mm、160mm、180mm、200mm。实验设置混合液位H=900mm,电导率仪电极距釜底720mm,测定不同搅拌强度下的混合时间,其实验结果如图7所示。

图7 径向监测位点对混合时间的影响

由图7可知,不同径向监测位点随搅拌强度的变化规律一致,随着搅拌强度的增加,混合时间逐渐降低。对比不同径向监测位点相同搅拌强度下的混合时间可以发现,不同径向检测位点的混匀时间总体差别较小,虽在200r/min 处出现较明显的波动,但不影响总体的变化规律。故为保持混合时间测定结果的可靠性和一致性,本文采用R1=140mm作为数据测定位点。

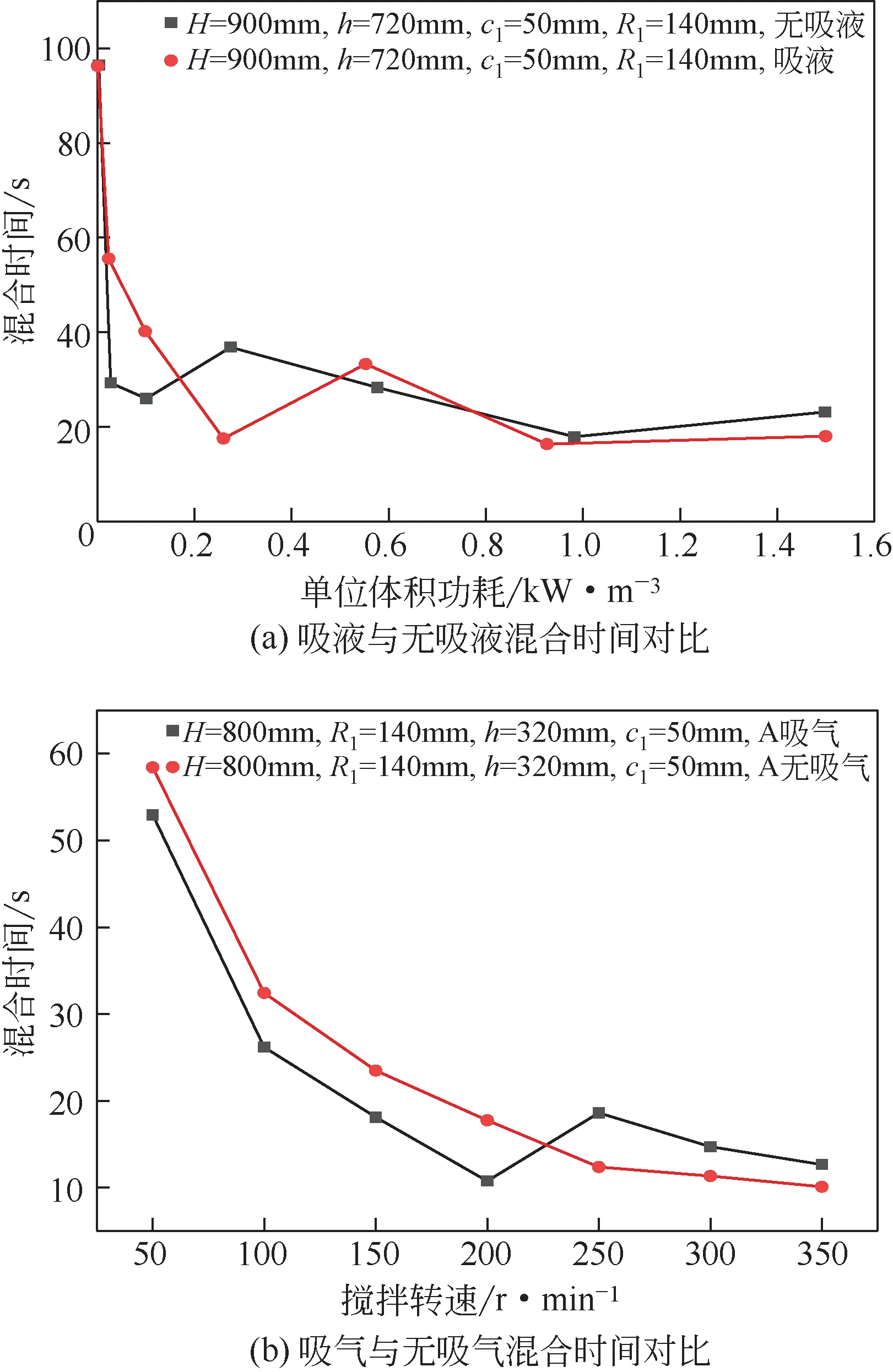

2.1.4 吸液与吸气行为对混合时间的影响

当搅拌液位处于自吸桨中空轴进气口上方时,随着单位体积功耗输入增加,桨叶后区形成的负压不断被强化,当强化到液相静压完全被抵消时,液体通过进气孔进入中空的搅拌轴,进而通过搅拌桨上的布气管分散开来,故而实现液相的轴向循环。据实验室测试结果显示,在液位高度为480mm时,液相静压完全被抵消的临界功率为0.1kW/m3,即当搅拌轴输入功率大于0.1kW/m3时,自吸桨开始吸液。

如图8(a)所示为常规搅拌桨和吸液搅拌桨在均相体系中的混合时间对比图,结果显示,当输入功率小0.1kW/m3,两者没有明显差异;当输入功率为0.1kW/m3,常规搅拌桨的混匀时间明显优于吸液搅拌桨;随着功率的增加,当搅拌输入功率为0.27kW/m3左右时,混合均匀时间低于20s,明显优于常规搅拌桨。当搅拌功率进一步增加到0.6kW/m3时,因强烈吸液作用令体系轴向的循环弱化径向运动,进而增加整个体系混匀时间,进一步增加输入功率,径向运动逐渐被强化,整体混合时间进一步被强化,且混匀时间明显优于常规搅拌桨。此外,该变化规律也说明0.27kW/m3的搅拌输入功率是吸液搅拌桨轴向和径向混合强弱转变的临界功率,即当搅拌输入功率小于0.27kW/m3时,轴向循环不断增加;当输入功率小于0.6kW/m3大于0.27kW/m3时,轴向循环进一步被强化,径向循环被弱化,故混匀时间增加;当输入功率进一步增加后,流场的轴向循环达到极限,而径向运动被强化,故混匀时间相较于常规搅拌桨再次被强化。

图8 吸液与吸气行为对混合时间的影响

进一步对比发现,当搅拌输入功率为0.27kW/m3时,吸液式搅拌桨混匀时间接近于搅拌输入功率为1.5kW/m3,故若采用吸液式搅拌桨作为均相搅拌体系的搅拌桨,选用搅拌输入功率0.27kW/m3作为最优条件,不仅可以实现体系的均匀混合,而且能够降低整个搅拌体系的运转能耗,经济效益显著。

与吸液行为相比,自吸桨的吸气过程对体系内的混合作用更为复杂。气泡的上浮运动对体系内的宏观混合产生一定影响,同时气泡运动一定程度上增加了流场的湍流特征,有利于微观的混合。实验对比吸气与无吸气工况时,混合时间的变化结果如图8(b)所示。研究结果表明,当转速小于或等于200r/min时,吸气式搅拌桨因气体对整个搅拌体系的湍动作用,吸气式搅拌桨的混匀时间明显低于不吸气的搅拌桨的混匀时间;当搅拌转速大于200r/min时,吸气式搅拌桨的吸气量不断增加,混合体系的宏观气含率不断增加,多相体系宏观密度减小,故搅拌桨输入功率降低,搅拌强度相对减弱,故混匀时间相较不吸气要高;此外,进一步对比两种搅拌桨的混匀时间可以发现,当转速为200r/min时,吸气式搅拌桨的混匀时间已达到10s,接近于常规搅拌桨在350r/min的水平,故若采用自吸式搅拌桨进行搅拌混合,200r/min作为最佳转速条件不仅可以实现体系的均匀混合,降低整个体系的运转能耗,而且能够满足气液多相混合体系的气液混合需求。

综上所述,在均相混合体系中,与常规的搅拌桨相比,吸液式搅拌桨具有明显优势,其中0.27kW/m3为吸液式搅拌桨轴向混合和径向混合的临界输入功率,且该输入功率的混匀时间接近于1.5kW/m3的混匀时间,故0.27kW/m3可以选作搅拌混匀的最优条件。与常规的搅拌桨相比,当转速达到200r/min时,吸气时搅拌桨所对应的混匀时间相当于常规搅拌桨转速为350r/min的混匀时间,故吸气式搅拌桨对体系的混合作用也具有明显的优势。

2.2 涡轮自吸桨对氧化过程的强化

2.2.1 涡轮自吸桨体系羟基自由基含量的确定

气液混合体系采用自来水作为混合液相,测定自来水在510nm 波长下的吸光度。体系液位H=650mm,搅拌速度N=500r/min。溶液内添加12.69g水杨酸,溶解后测定溶液pH=8.25,T=24.5℃。搅拌过程中,反应器液位上升50mm,溶液由于微气泡存在呈乳浊态,随着搅拌进行,溶液由白色逐渐向紫红色转变。图9显示2h内,溶液在510nm下吸光度不断上升的过程,说明体系内产生水杨酸的羟基化产物。由此证明自吸桨高速搅拌状态下产生了活性氧组分羟自由基,根据羟基自由基生产机理可知,混合搅拌体系存在空化热解效应。研究结果显示,搅拌反应过程中羟基化产物不断积累,当反应进行120min 后,羟化苯甲酸产物浓度达到73.47μmol/L,整个体系中羟基自由基的累计产生量至少为73.47μmol/L。

图9 溶液在510nm下吸光度随时间的变化

2.2.2 涡轮自吸桨在二价铁氧化中的应用

为进一步验证吸气式搅拌桨对液相氧化的强化作用,本节以空气和硫酸亚铁溶液为原料考察了自吸式搅拌桨在氧化过程中的强化作用,并与类似的氧化强化技术进行了对比研究,以期获得最佳的应用条件。

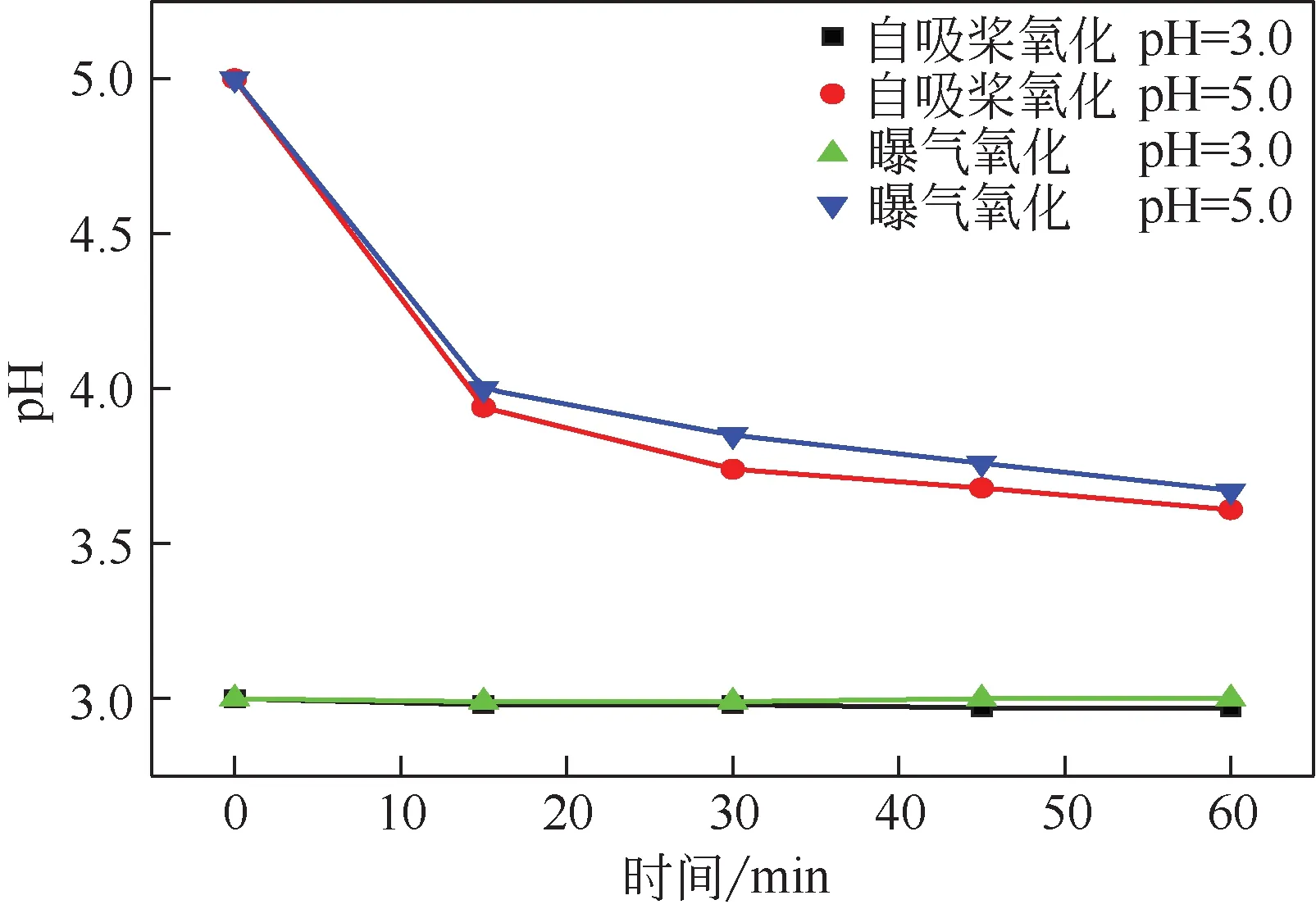

2.2.2.1 自吸桨吸气氧化与压缩空气曝气氧化对比

涡轮自吸桨吸气氧化实验参数设置如下:液位H=500mm,搅拌转速N=300r/min,七水合硫酸亚铁用量为2kg,反应温度为60℃,pH=3.0(pH=5.0);压缩空气曝气氧化实验,在2L烧杯内进行,曝气速率控制为0.8L/min(溶液内微气泡经磁力转子搅拌分散均匀),反应温度为60℃,pH=3.0(pH=5.0),初始二价铁浓度与自吸桨吸气氧化保持一致,实验结果如图10所示。反应方程如式(4)、式(5)。

图10 涡轮自吸桨吸气氧化与压缩空气曝气氧化过程中溶液酸碱度变化

据反应(4)和反应(5)可知,在弱酸条件下二价铁的氧化过程为产酸过程,故而可采用溶液酸碱度作为氧化进程的表征参数。从图10 中溶液酸碱度的变化可知,在pH=3.0 时,曝气氧化溶液酸度值维持在3.0 未发变化,说明此时二价铁的氧化极其微弱,反应产生的氢离子浓度极低。同样条件下采用自吸桨吸气氧化时(pH=3.0),反应1h后溶液酸度值出现微小的降低,说明此时二价铁在自吸桨吸气混合时发生部分氧化。而在pH=5.0 时,采用曝气氧化与自吸桨吸气氧化的两种方式,溶液酸碱值随着反应进行出现相同的变化规律,随着氧化的进行,反应速率逐渐降低,酸度值变化逐渐减小;进一步对比发现,自吸式搅拌桨对氧化过程的强化作用优于曝气氧化方式。综上所述,在相同条件下,自吸式搅拌桨对氧化过程的强化作用优于曝气氧化,故在相关领域可以取代曝气氧化作为一种氧化过程强化手段。

2.2.2.2 常规涡轮桨和自吸桨对二价铁氧化过程影响

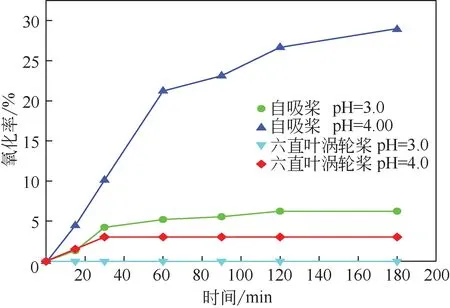

实验以分析纯七水合硫酸亚铁为二价铁来源,控制搅拌转速为300r/min,搅拌液位控制为650mm,对比考察了自吸式搅拌桨和常规涡轮桨对二价铁氧化过程的影响,过程中采用分析纯98%硫酸调节溶液酸碱度,以保证反应体系保持在设定的pH。实验在室温下进行,体系pH 设定值为3.0和4.0。具体结果如图11所示。

图11 不同搅拌桨对二价铁氧化过程的影响

研究结果显示,体系酸碱度对于二价铁的氧化效率存在较大的影响,当pH=3.0 时,六直叶涡轮桨搅拌过程氧化效率为零,自吸式搅拌桨的氧化效率为6%~7%;与之相较,当pH=4.0 时,普通涡轮桨的氧化效率明显增加,自吸式搅拌桨的氧化效率更是高达30%,说明提高pH,降低体系酸度,有利于强化二价铁的氧化过程。进一步分析可知,在pH=4.0 条件下,常规涡轮桨的氧化效率仅为3%,而自吸式搅拌桨的氧化效率高,达到30%,为常规涡轮桨氧化效率的10 倍,故与常规涡轮桨相比,自吸式搅拌桨在混合及氧化领域具有明显的优势。

2.2.2.3 搅拌强度对二价铁氧化过程的影响

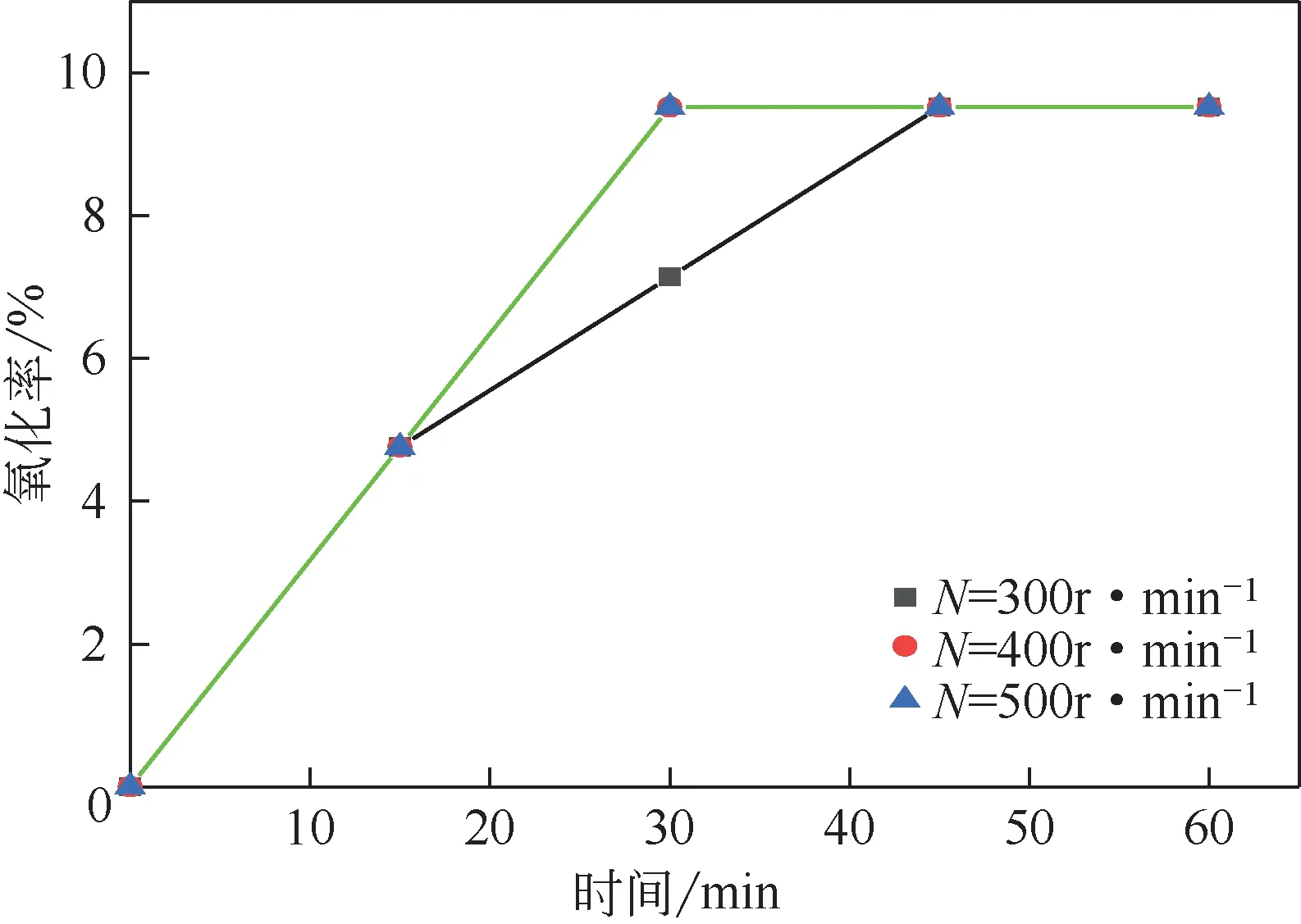

为研究搅拌强度变化对自吸桨对氧化过程强化作用的影响,本部分考察了不同搅拌强度下二价铁的氧化过程。实验设定搅拌强度分别为300r/min、400r/min、500r/min,pH=5.0,反应在室温下进行,结果如图12所示。

图12 搅拌强度对二价铁氧化过程的影响

研究结果显示,搅拌转速从300r/min 提高到500r/min,搅拌强度的增加对二价铁氧化平衡终点不存在影响;进一步分析可知,当转速大于300r/min时,二价铁氧化的动力学过程被强化,即当转速为400r/min和500r/min时,二价铁氧化达到平衡的时间为30min,与之相较,转速为300r/min时,二价铁氧化达到平衡的时间为45min,氧化速率提升30%左右;此外,转速为400r/min 和500r/min时,氧化速率相同,由此可知,转速大于400r/min后,转速的增加对二价铁氧化过程的强化作用减弱。综上可知,当转速大于300r/min时,搅拌转速对平衡终点影响较小,仅对氧化速率产生一定的影响;当转速大于400r/min后,转速的增加对二价铁氧化过程的强化作用减弱。

3 结论

(1)在均相混合体系中,随着转速的增加,体系的混合均匀时间逐渐减少,其中200r/min为临界转速,即当转速大于200r/min 时,混匀时间趋于稳定。

(2)在均相混合体系中,自吸式搅拌桨具有明显的优势,当搅拌桨以吸液的形式运转时,搅拌输入功率为0.27kW/m3即可达到要求的搅拌混合效果;当搅拌桨以吸气的形式运转时,其他条件相同的情况下,自吸桨200r/min转速的混合效果与常规搅拌桨350r/min的混合效果相当,故吸气式搅拌桨对体系的混合作用也具有明显的优势。

(3)采用水杨酸作为羟基自由基捕集剂,验证羟基自由基的存在,结果表明,自吸式搅拌桨运转过程中反应体系颜色变化明显,说明产生了羟基自由基;在pH=8.25、T=24.5℃、转速为500r/min 的条件下,经120min 反应,羟基自由基的累计产生量至少达到73.47μmol/L。

(4)在常温、pH=5.0条件下,自吸式搅拌桨对二价铁氧化过程的强化作用略优于曝气氧化;在常温,pH=4.0 条件下,经120min 反应,自吸式搅拌桨的氧化效率达到30%,为常规搅拌桨的10倍;当转速大于300r/min时,转速增加对氧化平衡终点影响较小,对氧化速率影响较大,即转速为400r/min的氧化效率比300r/min的氧化效率高30%。