环状流液滴夹带率测量方法及分析

2021-12-28赵宁贾慧君郭立强刘雨航方立德

赵宁,贾慧君,郭立强,刘雨航,方立德

(1 河北大学质量技术监督学院,河北 保定 071002;2 计量仪器与系统国家地方联合工程研究中心,河北 保定 071002;3 河北大学认证认可研究所,河北 保定 071000;4 河北白沙烟草有限责任公司保定卷烟厂,河北 保定 071000)

环状流是气液两相流动中最典型的流型之一,其流动形式为气相以连续相形式在管道中心沿轴向流动。液相一部分以很薄且波状的液膜形式沿管道内壁四周轴向流动,另一部分以液滴夹带形式存在于气芯[1]。气液两相环状流广泛存在于石油化工[2]、天然气开采及运输、空调制冷系统[3]以及核反应堆冷却[4]等众多工业领域。环状流液膜是传质传热的重要载体,在蒸发冷却装置中传热蒸发过程极其复杂,液膜的流动特性直接关系到设备的安全运行,当液膜蒸发率与液滴夹带率大于液滴沉积率时,壁面液膜逐渐变薄最终撕裂并干涸,将直接出现烧干现象威胁生产安全。同时在核反应堆失水事故和化工生产的降膜蒸发和汽提过程中,液泛现象对设备安全运行至关重要,其中液膜大尺度波动、运动和发展对液泛现象的产生有着不可分割的关系。液膜参数准确的定量研究对研究环状流传质、传热以及阻力特性等极为重要,因此,液膜参数的精确定量研究是目前两相流研究领域的热点研究领域之一[5-7]。

国内外的研究学者对液膜参数的实验测量技术开展了广泛研究,大量新技术新方法用于液膜参数测量,主要包括声学、电学、光学和核辐射法。声学法即超声波液膜测量法,利用时差法测量液膜厚度[8-9]。电学方法按测量原理不同主要分为电导法和电容法[10-11]。光学法是利用全内反射、光影法、吸收衰减等原理实现液膜厚度等参数测量的方法[12-13]。核辐射法是基于X射线、伽马射线、中子穿透两相流结构时的辐射衰减来实现液膜厚度测量[14]。上述液膜参数实际测量方法都是通过间接测量获得的,其测量模型多是基于物理或静态实验拟合模型,然而环状流中液膜实际流动是动态波状流动,液膜表面不断发生雾化和沉降,其测量结果无法准确评价及溯源。而基于将液膜取出进而获得其相关参数的测量法,由于其可溯源性和准确性在液膜参数研究中具有不可比拟的优势,环状流液膜的取出将为实验法研究液膜参数的测量和溯源奠定基础。

目前针对液膜提取方法按照结构原理主要分为管道钻孔[15]和喇叭口管道[16]两种。管道钻孔的方式受管道材质和钻孔工艺水平的制约,比如析水孔径尺寸、均匀性、粗糙度、径向分布等参数严重影响析水效率和析出速率的调节效果。此外,该方法还受管径曲率和钻头尺寸限制,目前文献中一般多采用1mm 孔径,不适用于小管径和较低液相表观流速的环状流,即对于极薄液膜提取时会发生气体泄漏,造成当液膜质量流量较小时,测量结果误差较大。利用喇叭口管道进行脱水时,需根据不同的流动条件调节两者间的缝隙,喇叭口和主管道的距离调节不够精细,机械设计精度需要很高,液膜取出速率太快时,易造成气体泄漏。

因此本文在前期探索的基础上,将多孔渗水介质应用于液膜提取,设计一种液膜在线提取装置和基于液膜质量流量测量的夹带率测量方法,开展了液滴夹带率测量方法测量不确定度来源分析和评定。在河北大学小口径高精度气液两相流模拟装置上进行了75 组不同流动条件下的实验,利用无夹带流动条件下的实验数据验证本装置及测量方法的精度,利用夹带条件实验数据对现有经典的夹带率预测模型进行了分析与评价。该装置及方法为研究气液两相环状流液膜流动特性提供了一种可靠的实验测试方法。

1 液滴夹带率测量方法

1.1 液膜提取模块

本文设计的液膜提取装置主要由矩形储液箱、多孔渗水介质、超声波测距传感器、电动球阀和抽气泵等部件构成。储液箱作为整个装置的支撑结构和液膜储存空间,主要考虑了结构强度、可操作性、实验需求等三个方面,设计确定了储液箱的容积、形状、传感器安装位置和加工材质。考虑到实际应用过程中便于对液膜析出效果和储液箱液位的观察,选用有机玻璃作为储液箱加工材质。管道采用透明有机玻璃材质便于观察液膜是否取净,单片机通过控制抽气泵开关实现对环状流多孔渗水介质管段内外差压调节,控制液膜析出速率。超声波测距传感器可实现储液空间液位的实时监测,通过反馈调节电动球阀开度,保持取出液膜质量流量稳定。液膜提取装置整体如图1所示。

图1 液膜提取装置整体

本文采用多孔渗水介质用于液膜提取,是实现环状流液膜在线取出的关键。多孔渗水介质为不锈钢粉末烧结而成,具有孔隙均匀、强度高、渗透性强的特点。渗水管壁呈多孔状,管内的液膜借助液膜自身重力的压差通过多孔的管壁渗漏到管壁外。多孔渗水介质的孔隙率可通过工艺过程加以调节,以适应不同流动条件的需求,析水速率可通过控制多孔渗水介质内外差压值进行调节。综合考虑本文选用的多孔渗水介质管路内径为21mm,根据本文实验流动条件的要求,多孔渗水介质管路部分选择平均孔隙大小为100μm,管道长度为200mm,如图2所示。

图2 多孔渗水介质管段实物

1.2 差压控制调节系统

水平管环状流管壁处液膜受力情况如图3 所示,FN为管壁的支持力,F为由于内外压差液膜所受压力,G为液膜所受重力。其中支持力FN和液膜所受重力G是定值。液膜在多孔渗水介质段处的析出速率决定着液膜是否被取净。通过观察透明管路中液膜存在与否判断是否完全取净,利用单片机控制信号实现对抽气泵开关的控制,进而实现液膜的在线取出。差压控制调节系统通过控制抽气泵开闭状态,进而调节管道内与储液箱间的差压值,增加或减小液膜析出的速度。

图3 水平测试管路液膜受力分析

1.3 液位监测及调节控制系统

用于液位监测的传感器选用的是US-015 型号超声波测距传感器,其工作温度范围为0~70℃,液位测量范围为0.02~4m,其最小分辨率可达0.5mm。利用单片机处理超声波测距模块所产生的液位信号,在LCD显示屏实时显示通过串口与上位机通信,实现了储液空间液位的实时监测,为系统判断液膜质量流量是否稳定提供了支持。当液位高度处于监测传感器精度最佳范围时,根据超声波测距传感器的反馈信号判定液膜质量流量是否稳定,在充分发展的气液两相环状流中,待液膜析出完全时,根据液位反馈信号,单片机输出的信号经信号转换处理电路处理后直接控制电动调节阀开度,当储液箱液位保持不变时,停止调节球阀开度,认为此时所流出的液相质量等于管路中被提取的液膜质量。利用单片机发出指令驱动换向器将管路换向至计量管路。液位监测及调节控制如图4所示。

图4 液位监测及调节控制

通过计算超声波信号传播的时间t(s)已知在15℃、1atm(1atm=105Pa)下声音的传播速度为340m/s。设液位为S(cm)液位最大值为40cm,由式(1)即可计算得到液位。

1.4 换向器和计时系统

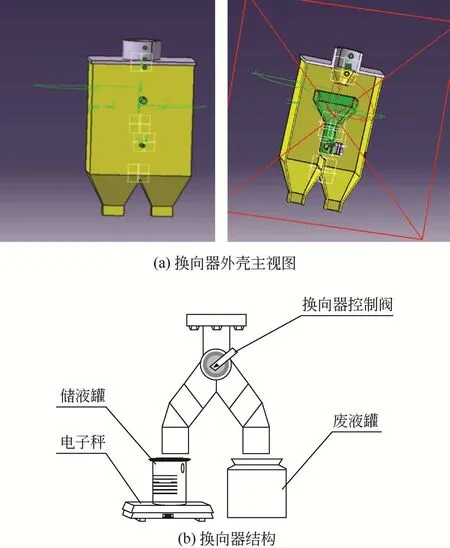

本文设计的换向器为换向漏斗,由单片机控制电磁铁推拉连杆摆动从而控制漏斗的换向。换向器起流动切换的作用,换向器在启动的同时触发计时器进行计时。换向器结构如图5所示。液体从换向器直径为20mm的入口流入,经换向漏斗流动切换分别将需要收集的液体和废液通过喷嘴口径为10mm的出口经软管排出。对收集到的液体进行称重,由LCD 屏可以读出所收集液体的时间,由此便可通过公式计算出单位时间的质量流量。

图5 换向器结构

采用接触器控制开关控制连杆,连杆采用浮动式连接,降低连杆运动时的摩擦,相比于气缸换向装置换向更迅速,换向时水流更稳定。此外,入口处的喷嘴口径在换向器内部是由20mm逐渐缩小至10mm制成,在缩小了口径的同时也延长了入口的长度,从而降低了因入口处漏液产生的误差,提高了换向器测量的精度。

计时器系统系统由STC89C52 单片机、LCD1602显示屏、电源控制电路、降压模块、继电器模块构成。精确计时控制系统的主控制部分采用STC89C52 单片机,其晶振频率范围为0~40MHz,计时精度达2×10-8s,不仅可以简化电路结构、降低成本,而且可靠性好,易于扩展。换向计时器系统设置外部操作按钮,通过电路板上的K1、K2、K3三个开关控制计时器启动计时、暂停和清零功能,同时K1、K2还控制着电磁铁的通断。

1.5 液滴夹带率测量方法

液膜质量流量计量系统由液膜收集容器、精密电子天平组成。待储液容器内液位在1~2min内保持不变,即液膜质量流量稳定时,由自动控制系统控制换向器使液相介质导入储液罐,经一段时间后由自动控制系统控制换向器使液相介质再次导入废液罐,自动控制系统监测并记录该两次换向的时间间隔t(s),即收集时间间隔。用精密电子天平对液膜收集容器及液相介质进行称量,进而得到时间间隔t内取出液膜的质量,即可由式(2)得到液膜质量流量。

式中,MLF为液膜质量流量,kg/s;m为该时间内收集的液相总质量,kg,t为液膜收集时间,s。

得到液膜质量流量MLF后,可通过式(3)计算得到夹带率E。

式中,ML为液相质量流量,kg/s;MLE为液滴质量流量,kg/s。

2 液滴夹带率测量方法不确定度评定

2.1 差压控制调节系统引入的测量不确定度分量

测得液位变化量后,单片机要快速判断输出合理的电压控制信号。测试过程中,为避免单片机持续输出变化的控制信号造成电动调节阀无法响应或卡死,当一次液位变化量测量完成后,单片机将等待电动调节阀根据开度输出的反馈信号,若反馈信号处在设计的误差范围之内,则进行下一次测量,若反馈信号不符合误差要求则继续等待。同时为了便于对系统的调试,本文将控制信号和反馈信号通过串口发送给上位机输出显示。本文程序方案设计距离差值增加大于1cm 时,控制电压增加8%,电压最高为5V,理论输出应为0.4V,结果显示为0.39V,其相对测量不确定度为0.2%。

2.2 液位监测引入的测量不确定度分量

储液箱最高液位发生在垂直测试时为32.7cm,最低液位为0,根据液膜提取方法,最终储液空间液位将保持不变,因此对传感器最低液位检测能力要求可高于0,最大检测能力不得低于33cm。由于本文选用的超声波测距模块最低分辨率为0.5mm,其在最大液位处的相对测量不确定度为0.15%。

2.3 液膜称量引入的测量不确定度分量

取出液膜收集容器,用精密电子秤对液膜进行称重,进而测量取出液膜的质量。本次实验所选用JJ1000 精密电子天平,量程为1000g,最小分度值为0.1g,分辨率0.01g。其相对测量不确定度为0.02%。

2.4 装置测量不确定度评定

装置测量不确定度见表1。

表1 测量不确定度评定

3 实验验证和结果分析

3.1 实验装置及参数范围

本文所进行的环状流实验在小口径高精度气液两相流模拟装置上进行,实验装置如图6所示。本装置采用的流动介质为压缩空气和水,气源采用空气压缩机提供,流经稳压罐,然后通过空气过滤器。液相由水泵产生,通过变频器对液体流速进行控制。气液两相标准管路混合前分别经过标准管路予以计量,采用涡轮流量计作为标准表。为了保证气液两相流的稳定,在气体流量计前接10D稳流段直管路,从而使流量计测得的数据更精确、更稳定。液相流动通过雾化喷嘴将液相以水雾状形式同气相流动相混合,通过DN50管路混合,混合后经6D稳流管路产生稳定的气液两相环状流动。气相体积流量范围为4~40m³/h,精度等级为1.5级,液相体积流量范围为0.1~1.2m³/h,精度等级为0.5级。该实验装置采用双循环回路设计,主要由气路循环回路、水路循环回路、气液混合水平及垂直实验管段、计算机控制系统等组成。将该装置与本文设计的环状流液膜取出系统串联,开展对本文所设计装置的稳定性、可控性等进行实验验证。

图6 实验装置

本文气液两相环状流动实验参数范围见表2。根据水平管贝克流型图(图7)可知本次实验流动条件均满足环状流发生条件。

表2 实验参数范围

图7 实验参数范围

3.2 实验结果分析

由气液两相流动的基本知识可知,当气液两相环状流动无液滴夹带现象时,入口处流量计处的液相质量流量ML应等于实验测量得到的液膜质量流量MLF。基于上述原理开展了液膜质量流量测量装置的测量进度验证实验。根据两相流体动力学理论可知,当气相表观流速低于临界气相流速时基本不存在液滴夹带现象,临界气相流速可由Pan 等[17]提出的预测模型[式(4)]计算得到,即ucg=12.9473m/s。为验证该液膜提取装置在液膜质量流量和液滴夹带率的测量过程中的可操作性及准确性,根据式(4)选取环状流动无夹带现象下液相表观流速0.068~0.143m/s,气相表观流速9.62~12.65m/s。液膜质量流量MLF与液相质量流量ML之间的一致性将以平均绝对百分比误差(MAPE)表示[式(5)]。图8给出了当气相表观流速从9.62m/s 增加到12.65m/s 时液相质量流量ML与液膜质量流量MLF两者间的差值,其MAPE 为3.19%,92%实验点的相对偏差在±6%以内。

式中,D为管路直径,mm;ucg为气相临界流速,m/s;ρg为气相密度,kg/m3;ρl为液相密度,kg/m3;σ为表面张力系数,N/m。

由图8可看出,液相质量流量与液膜质量流量相对误差基本为负值,即入口液相质量流量ML大于实验测得液膜质量流量MLF。但是在低气相表观流速下(usg≤10.25m/s),两者的最大相对误差优于2%。因本文选取的夹带产生时的临界气相表观流速公式(4)为经验-拟合模型,其适用范围和本文实验条件有偏差,使得在较大气相表观流速条件下,实际实验过程中可能会存在液滴夹带,使得入口液相质量流量ML与实验所得液膜质量流量MLF存在较大偏差。

图8 液相质量流量与液膜质量流量对比

该装置的主要目的是实现液膜的精确在线提取,结合其他仪器设备实现液膜质量流量和液滴夹带率的测量,为两相流参数研究奠定基础。为此本文开展实验,验证了该装置在液膜质量流量测量过程中的可操作性。测试过程中气相表观流速范围为12.94~18.01m/s,液相表观流速范围为0.08~0.146m/s,测量液膜质量流量及液滴夹带率。图9和图10 分别为各组液膜质量流量和液滴夹带率测量结果。

由图9、图10 可以看出,同一气相流速条件下,随着液相流速的增加,液膜质量流量随之增加,液滴夹带率也随之增加。通过上述实验与测量不确定度分析,无夹带实验条件下液相质量流量ML与液膜质量流量MLF的测量不确定度绝对值在很小的范围内,有夹带实验条件下所得液膜质量流量和液滴夹带率测量结果整体趋势较为明显,变化趋势总体符合预期要求。说明该测量方法测量准确性好,该装置符合设计要求,可操作性强,可用于液膜参数研究过程中对液膜质量流量和液滴夹带率的测量实验以及对现有夹带率模型的评价。

图9 液膜质量流量随液相表观流速变化

图10 液滴夹带率随液相表观流速变化

3.3 夹带率预测模型评价

通过对现有夹带率预测模型的系统分析,选定了两种具有代表性的预测模型,见表3,并对其在12.94~18.01m/s 五个不同气相表观流速条件下预测效果进行实验验证。Pan 等[17]将夹带定义为雾化和沉积速率之间的平衡,提出水平管中环形流动的夹带率测量公式。Dallman 等[18]通过理论分析指出环状流液膜雾化效应和液滴沉降效应共同导致气核中液滴夹带的产生。在水平环状流中,当气相表观流速较低时,重力是影响液滴的沉降效应主要因素;而在高气相表观流速时,液滴沉降是湍流运动决定的,并提出了一种水平管环状流夹带率的半经验的预测公式。

表3 夹带率预测模型总结

为了评价以上夹带率预测模型的准确性,本文利用不同气相表观流速条件下的实验测量值与两种模型预测值进行了对比,如图11、图12 所示。预测值与实验测量数据之间的一致性将以平均绝对百分比误差(MAPE)表示[式(6)]。

图11 Pan等[17]夹带率对比结果

图12 Dallman[18]夹带率对比结果

式中,xcorr,i为预测值;xexp,i为实验测量值。

Pan等[17]的预测结果如图11所示,实验点预测结 果 的76% 相 对 偏 差 在±25% 以 内,MAPE 为18.17%。低气相表观流速如12.94m/s、14.28m/s、15.53m/s 时,MAPE 为8.85%;高气相表观流速如16.83m/s、18.01m/s 时,MAPE 为32.14%。从图中可以看出在低气相表观流速时具有更好的预测效果,随着气相表观流速的增加,预测结果离实验值越来越远。在低气相表观流速下,重力是影响液滴沉降的主要作用,需要考虑周向分布的不对称性,在高气相表观流速下,不对称性逐渐消失,环状流的表现行为更接近垂直管。本文引入周向分布均匀系数αk[5][式(7)],计算得αk值随气相表观流速的增加由1.35 减小到1.06,逐渐接近1,在usg=16.83m/s 和18.01m/s 时表现明显,说明随着气相表观流速的增加,水平管中液膜周向分布不对称性逐渐消失,周向分布逐渐均匀,重力不再起主导作用,湍流起主导作用,在气相表观流速为16.83m/s 和18.01m/s 条件下,水平管环状流的液滴雾化沉降行为更接近垂直管。Pan 等[17]的模型预测结果同该模型适用于低气相表观流速下水平管环状流夹带率结论一致。

式中,δ为平均液膜厚度,mm;δt为管道顶部液膜厚度,mm;δb为管道底部液膜厚度,mm;Fr为弗劳德数;Gm为质量流率,kg/(m2·s);g为重力加速度,m/s2;Mg为气相质量流量,kg/s;AD为管道截面积,m2。

图12 表明Dallman 等[18]的预测结果,实验点预测结果的78%的相对偏差在±20%以内,MAPE 为11.95%。高气相表观流速如16.83m/s、18.01m/s时,MAPE 为2.85%;低气相表观流速如12.94m/s、14.28m/s、15.53m/s 时,MAPE 为18.01%。从图12中可以看出,该模型在高气相流速时预测效果更好,随着气相流速的减小,预测准确性降低。Dallman 等[18]的模型主要适用于垂直管环状流,在高气相表观流速下,湍流是影响液滴沉降的主要作用,使周向分布更为均匀,所以在高气相表观流速下,垂直环形流动导出的方程可以应用于水平管。根据上文计算得αk,在气相表观流速为16.83m/s和18.01m/s条件下,水平管环状流的液滴雾化沉降行为更接近垂直管。Dallman 等[18]的模型预测结果同该模型适用于高气相表观流速下水平管环状流夹带率结论一致。

综上所述,Pan 等[17]的模型中重力是影响液滴沉降的主要作用,适用于低气相表观流速;Dallman 等[18]的模型中湍流是影响液滴沉降的主要作用,适用于高气相流速。通过本实验装置验证,结果表明Pan 等[17]的模型在低气相表观流速时具有更好的预测效果,Dallman 等[18]的模型在高气相表观流速时具有更好的预测效果,本实验数据在低气相表观流速和高气相表观流速下分别满足了重力和湍流占主导作用的过程,说明本文设计的液膜在线提取装置和质量流量测量方法对液膜质量流量和液滴夹带率测量结果可溯源,测量准确性高。

4 结论

本文主要进行了环状流液膜提取设计和流量计量系统的研究。

(1)通过对现有液膜参数研究测量方法进行分析对比,提出了液膜在线提取装置和基于液膜质量流量测量的夹带率测量方法。通过超声波测距传感器进行液位监测以及对环状流多孔渗水介质管段内外差压调节设计实现了环状流液膜的精确在线取出。

(2)对小水流量换向器进行改良,改善了现有技术的不足,结构简单,精度较高,相比于气缸换向装置换向更迅速,换向时水流更稳定,适合应用在小水流液体管道,具有较高的应用价值。

(3)完成了无夹带实验条件下液膜质量流量测量以及测量不确定度分析,说明该测量方法测量准确性好。完成了存在夹带实验条件下液膜质量流量和液滴夹带率测量,研究发现固定气相流速,随液相流速的增大,质量流量逐渐增大,液滴夹带率也逐渐增大。

(4)对现有夹带率预测模型进行验证,进一步说明本文设计的液膜在线提取装置和基于液膜质量流量测量的夹带率测量方法测量结果可溯源,测量准确性高。

符号说明

AD—— 管道截面积,m2

D—— 管道直径,mm

E—— 夹带率,%

EM—— 最大夹带率,%

F—— 内外压差液膜所受压力,N

FN—— 管壁的支持力,N

Fr—— 弗劳德数

G—— 重力,N

Gm—— 质量流率,kg/(m2·s)

g—— 重力加速度,m/s2

MAPE—— 平均绝对百分比误差,%

Mg—— 气相质量流量,kg/s

ML—— 液相质量流量,kg/s

MLE—— 液滴质量流量,kg/s

MLF—— 液膜质量流量,kg/s

MLFC—— 临界液相质量流量,kg/s

m—— 收集的液相总质量,kg

S—— 液位,cm

t—— 时间,s

Urel—— 相对扩展不确定度,%

Usg—— 气相表观流速,m/s

Usl—— 液相表观流速,m/s

ucg—— 气相临界流速,m/s

x—— 干度

xcorr,i—— 夹带率预测值,%

xexp,i—— 夹带率实验测量值,%

αk—— 周向分布均匀系数

δ—— 平均液膜厚度,mm

δb—— 管道底部液膜厚度,mm

δt—— 管道顶部液膜厚度,mm

μg—— 气相动力黏度,N·s/m2

μl—— 液相动力黏度,N·s/m2

ρg—— 气相密度,kg/m3

ρl—— 液相密度,kg/m3

σ—— 表面张力系数,N/m

下角标

b—— 管道底部

g—— 气相

LE—— 液滴

LF—— 液膜

LFC—— 临界液相

l—— 液相

M—— 最大

t—— 管道顶部