入口位置及角度对微通道散热器内流体流动与传热的影响

2021-12-28贾玉婷姚森王景涛李洪伟

贾玉婷,姚森,王景涛,李洪伟

(东北电力大学能源与动力工程学院,吉林 吉林 132012)

随着微电子机械系统、大规模集成电路和大功率发光二极管的不断发展,微电子器件高度集成和微型化导致的功耗剧增问题,已成为世界关注的焦点。微通道散热器因其结构简单、易于封装且具有高效的换热能力等优势被广泛应用于航空航天、现代医疗、化学生物工程等诸多领域。1981 年,Tuckerman 等[1]率先提出了“微通道热沉”的概念,他们对水流过加工在芯片背面的微通道的流动与换热特性进行了研究,结果表明减小通道水力直径可以提高对流换热系数。在之后的几十年里,诸多学者在换热方式[2-3]结构设计与优化[4-6]、性能评价[7-8]等方面对微通道热沉进行了深入而全面的研究。其中,平行通道中因流量分配不均而导致的温度分布不均匀问题也受到了国内外学者的广泛关注[9]。改变流道形状、设计不同的进出口流动方式和调整微通道尺寸等对减小微通道散热器内流动不均匀有显著的作用。

Chein等[10]对微通道热沉的6种进出口方式进行了数值模拟,研究结果表明,水平进出口布置(I型、N型、D型和S型)对流体速度不均匀性的影响比垂直进出口布置(U型和V型)的影响更大。他们还得出结论,速度分布不均会加剧通道内温度的不均匀性,而速度不均匀分布在很大程度上依赖于进出口的布置方式。Sehgal等[11]实验研究了U型、S型和P型3种进出口槽道布置方式对微通道内流体流动与换热性能的影响。结果表明,D型进出口槽道的换热性能最好,而S型的压降最大。Xia等[12-13]对微通道热沉的进出口布置方式和进出口槽道形状进行了数值模拟,研究进出口位置对流动与传热的影响。结果表明,I型、C型、Z型3种微散热器的最大流量均出现在靠近出口位置的微通道内,I型微散热器微通道内流量呈对称分布,分配相对较为均匀;进出口槽道形状为矩形的微散热器流体流动分布较好。I型矩形槽道微散热器无论是传热性能还是流阻特性均优于C型及Z型散热器。刘东[14]采用8种进口方式对平行小槽道流量分配和换热的影响进行了研究,结果表明顶部中间(UC)设置进出口的小槽道散热器效果最佳。袁嘉隆等[15]对集合管长度、微通道长度和进出口位置等进行了研究,结果表明改进出 口位置布局可有效降低热沉的热阻值。Ma等[16]采用双进口-双出口设计,缩短流体的流程,使热沉的热阻和压损降低,并且流体的分布更加均匀。Kumar等[17]研究了双进口在不同位置和间距对微通道热沉流动和传热特性的影响,结果表明,通过将单一进口平分成两个,能有效缓解热沉中流量分配不均的现象,对两个进口的位置及间距进行研究,发现当入口分别位于上下两侧边时,热沉的综合性能最好。另外,Kumar团队还采用改变多尺寸微通道的宽度[9]和高度[18]的方式来减小流量分配的不均匀,结果表明,二者均可有效降低流量分配不均匀程度。

本文在上述研究的基础上,将常规的I型进出口槽设计为双进口-单出口型,并改变双进口的布置位置及角度,采用数值模拟的方法研究不同进出口布置方式和角度对微通道散热器内流量分配和传热的影响规律。

1 模型描述

1.1 物理模型

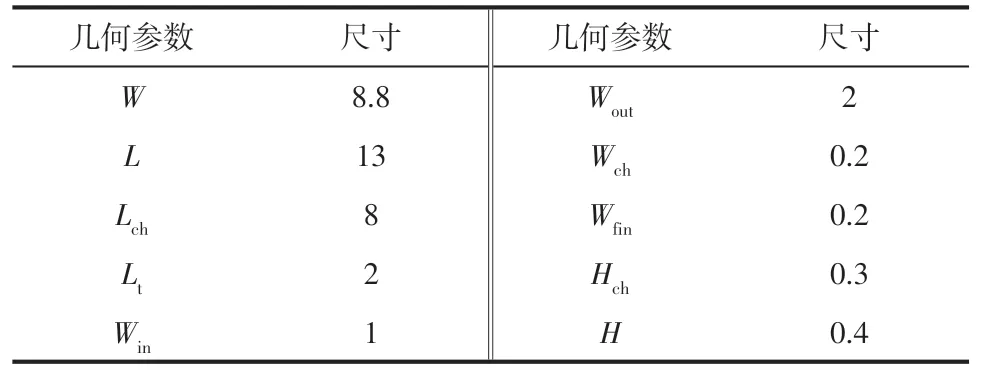

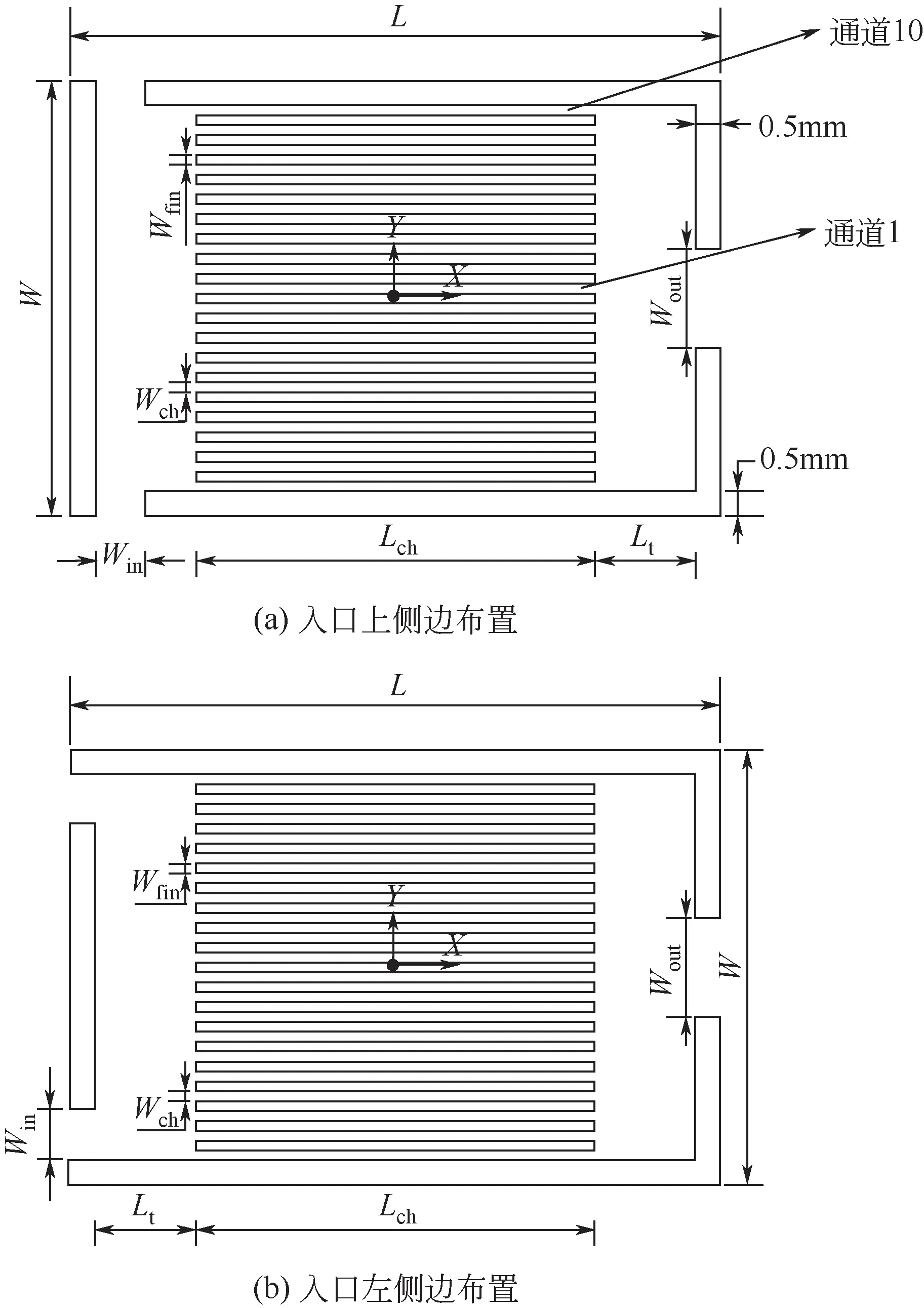

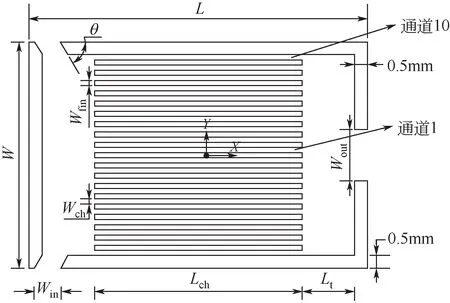

为研究不同入口位置对微通道热沉内流体流动和换热特性的影响,在热沉上下侧边和左侧边位置设置了相同宽度的双入口结构,微通道热沉的几何结构如图1所示,其具体的尺寸参数由表1给出。整个微通道热沉的尺寸(W×L×H)为13mm×8.8mm×0.4mm,其中微通道高Hch为0.3mm,通道间的间隔壁面宽度(Wfin)与通道宽度(Wch)均为0.2mm,通道长度Lch为8mm,进口宽度Win为1mm,出口宽度Wout为2mm,进出口槽长度Lt为2mm。为了更好地区别各个通道,将其进行编号,其中位于中心位置的通道编号为1,向上侧(下侧)依次递增,位于上侧(下侧)最靠近侧边界处的通道编号为10。

表1 微通道热沉的结构尺寸 单位:mm

图1 不同入口位置的微通道热沉结构

1.2 数学模型及求解方法

本文采用ANSYS 18.0 商用软件对流体在微散热器内的流动及传热进行数值模拟,并对该模型作如下假设:①属于三维、稳态、无内热源的层流流动和传热过程;②工质的黏度随温度线性变化,其他物性参数取常数;③忽略辐射、热损失作用。

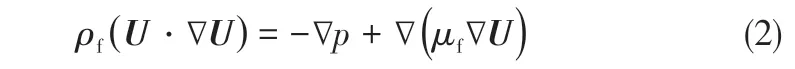

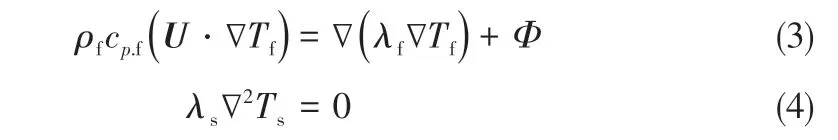

基于上述假设,该模型的控制方程表述如式(1)~式(4)。

连续性方程

动量方程

能量方程

式中,ρf、cp,f、λf、λs、μf分别为流体密度、流体的比热容、流体热导率、固体热导率和流体动力黏度;Ф为由于黏性作用机械能转换为热能的部分,称为耗散函数。

微通道热沉的流体入口温度Tin=293K;入口为速度入口(入口流量Qv=14.4~43.2mL/min);出口条件为压力出口,即p=pout;微通道热沉底面为恒定热流加热,热通量106W/m2,流体和固体接触面无滑移。硅的热导率λs为148W/(m·K),密度ρ为2329kg/m3,比热容cp为712J/(kg·K);20℃时,去离子 水 的 热 导 率λf为0.599W/(m·K),密 度ρ为998.2kg/m3,比热容cp为4183J/(kg·K),水的黏度随温度呈线性变化。

1.3 网格独立性验证

从图1(a)可以观察到微通道热沉上下两部分是关于中心对称面完全对称的,为了节省计算时间,选取完全对称的一半微通道热沉结构作为计算区域进行模拟计算。首先对网格的独立性进行验证。对图1 中入口上侧边布置的微通道热沉选取3 种代表性网格数量,分别为2.3×106(稀疏)网格、5.5×106(较密)网格、6.9×106(很密)网格。计算得出的进出口压降与很密网格的误差分别为1.98%、0.824%;加热面平均温度的误差分别为0.59%、0.17%,因此为节省计算时间,本文采用5.5×106网格进行数值计算。

1.4 数值计算有效性检验

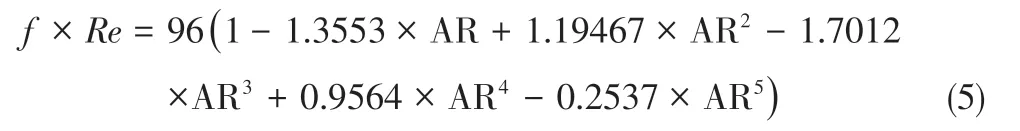

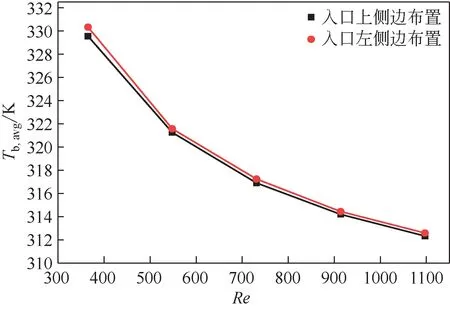

Shah等[19]提出了等截面矩形微通道层流对流传热的摩擦系数表达式,如式(5)。

数值模拟中的摩擦系数如式(6)。

式中,AR为通道的宽高比;Δp为通道进出口压降,Pa;L为通道的长,mm;u为平均流速,m/s;ρf为流体密度,kg/m3。

图2 为微通道Re=300~1100 时摩擦系数理论值与模拟值的对比。从图中可以看到,微通道摩擦系数模拟值与理论值的最大误差为5.3%,结果表明数值计算结果与理论分析吻合较好,从而证明了微通道数值计算的有效性。

图2 数值计算与理论计算结果比较

2 结果与讨论

2.1 入口位置对微通道热沉的影响

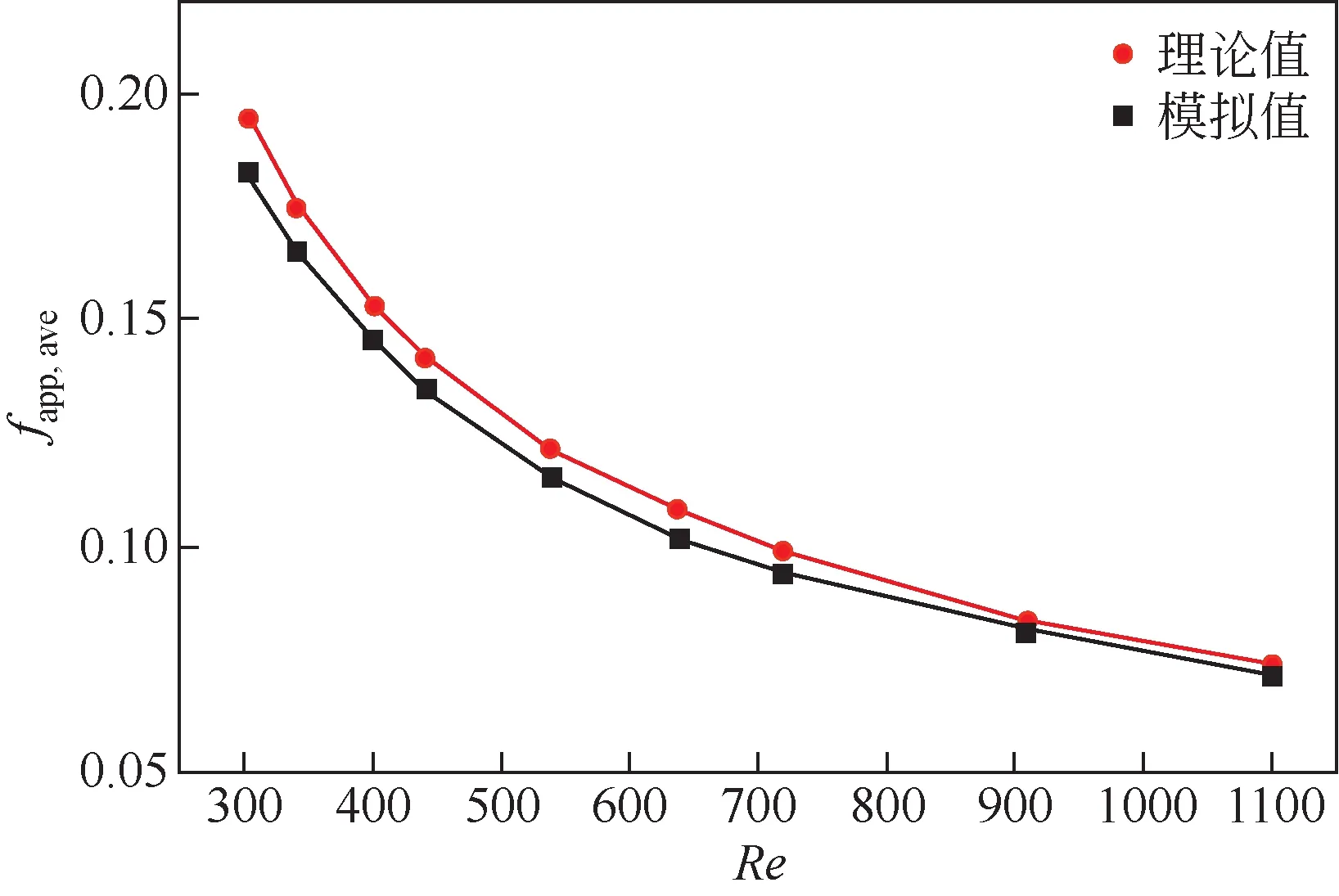

图3给出了Re=548时不同入口位置的微通道热沉x-y面(z=0.05mm)温度分布云图。从图中可以看出,微通道热沉的温度沿着流动方向呈现先升高后降低的现象。这是由于流体在入口处温度最低,此时的换热性能最好,微通道热沉的温度较低。在通道的入口区域,在入口效应的作用下,流体具有较好的传热性能,而随着边界层的发展,流体的换热性能开始逐步弱化,因此,沿着流动方向,微通道热沉的温度逐渐升高。当流体离开加热区域进入出口槽道后,微通道热沉的温度逐渐降低。

对比图3(a)、(b)可以发现,当入口位置位于上侧边时,微通道热沉的高温区域主要位于通道5~10 的后半部分区域,而当入口位于左侧边时,高温区域主要位于通道1~5 的后半部分区域,且图3(b)中微通道热沉的最高温度要高于图3(a)。

图3 不同入口位置微通道热沉x-y面的温度分布(z=0.05mm,Re=731)

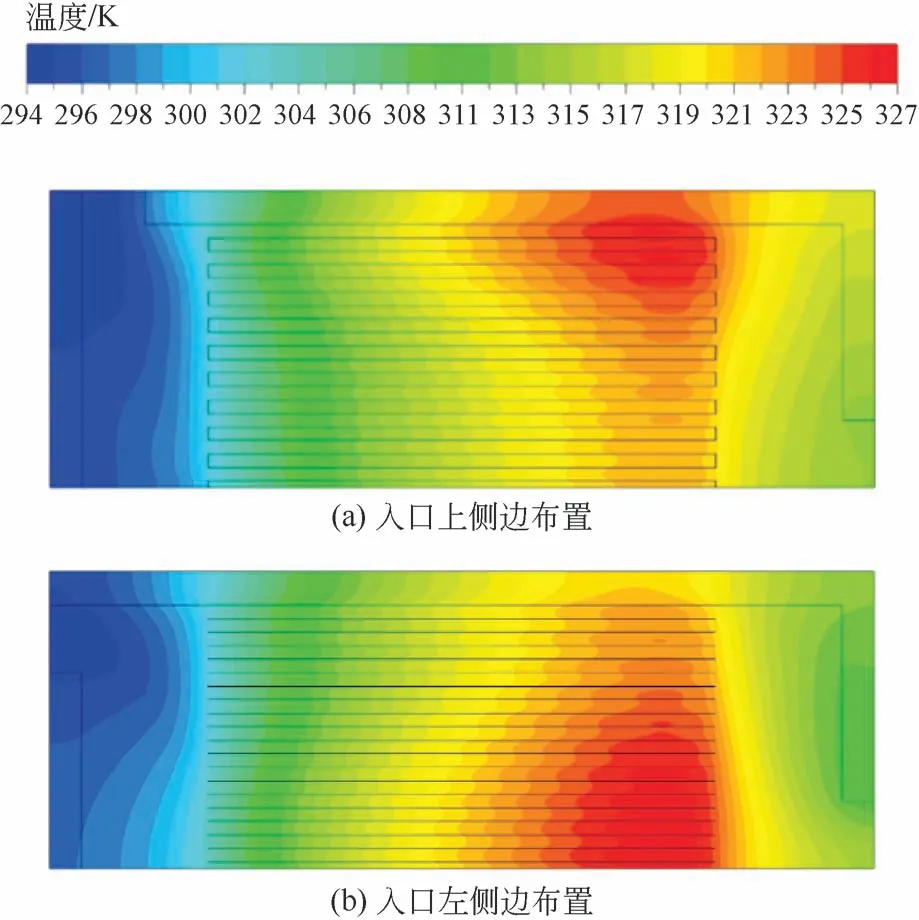

为更具体地量化微通道热沉温度的变化情况,图4给出了不同入口位置微通道热沉底面平均温度随Re的变化情况。从图中可以看出,与入口左侧边布置相比,将入口布置在上侧边位置处可以有效地降低微通道热沉的底面温度,从而提高微通道热沉的散热性能。

图4 不同入口位置微通道热沉底面平均温度随Re的变化

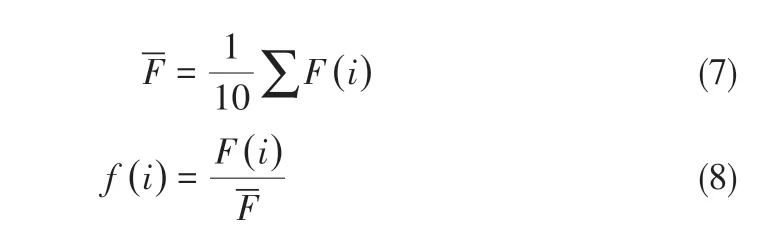

为探究不同入口位置引起的温度分布区域不同的现象,引入量纲为1质量流量f(i),用以统计各个微通道中工质流量的变化情况,其表达式如式(7)、式(8)所示。

式中,i为微通道热沉的通道编号1~10;F(i)为第i通道内的质量流量;为微通道热沉内各个通道的平均质量流量。其中f(i)值小代表该通道内的质量流量较小,反之则表示该通道内的质量流量较多。

图5给出了不同入口位置在不同入口质量时各个通道内的流量分布情况。从图中可以看出,当入口布置在上侧边时,流体受到入口边的阻挡,靠近热沉侧壁的通道内流量较少,而在热沉中心处各通道内流量较多。从图4(b)可以看出,入口布置在左侧边时的流量分配与布置在上侧边时相反。这是由于入口在左侧边布置时,通道7~10 正对通道入口,所以该区域内流量分配较多。由图中数据可得当入口位于上侧边时,1~5 通道的流量占入口总流量52.5%,而当入口位于左侧边时1~5通道的流量占入口总流量46.9%。在其他参数保持一致的情况下,通道内流量的增加使流体能够带走更多的热量,导致微通道热沉的温度降低。流量分配与图3中的温度分布完全一致,这也说明,微通道热沉通道间的流量分布差异是导致温度分布区域差异化的根本原因。

图5 不同入口位置微通道热沉各个通道的质量流量分布情况

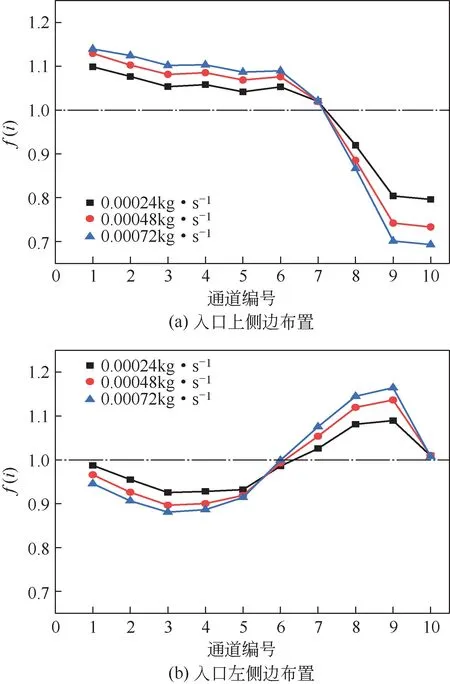

图6 给出了入口Re=548 时不同入口布置位置微通道热沉x-y面的速度及流线分布。由图可观察到流体流经入口后在入口槽道内发散,分散于各个通道。当入口位于上侧边时,流体受压差影响主流向出口方向发生偏移,大多数流体进入通道内向出口方向流动。由于通道为矩形直通道,因此通道内的流线均与侧壁面平行。受入口布置位置的影响,在通道8~10入口前区域处形成了旋涡区,不利于流体进入通道内,导致该区域通道内的流量较少。当入口位于左侧边时,入口位置正对通道,使流体更易进入通道内,导致通道7~10内的流线明显较多。进一步观察可得,流体在不能直接冲刷的入口集合区域处形成了较大的旋涡区,不利于流体的流动与混合,削弱了微通道热沉的性能。

图6 不同入口布置位置微通道热沉x-y面流线和速度分布(z=0.25mm,Re=731)

为了评估微通道热沉的流动特性,本文引入泵功率(WP),其表达如式(9)。

式中,Δp为微通道热沉流体进出口压降,Pa;Qv为单位时间内进入微通道热沉的体积流量,m3/s。

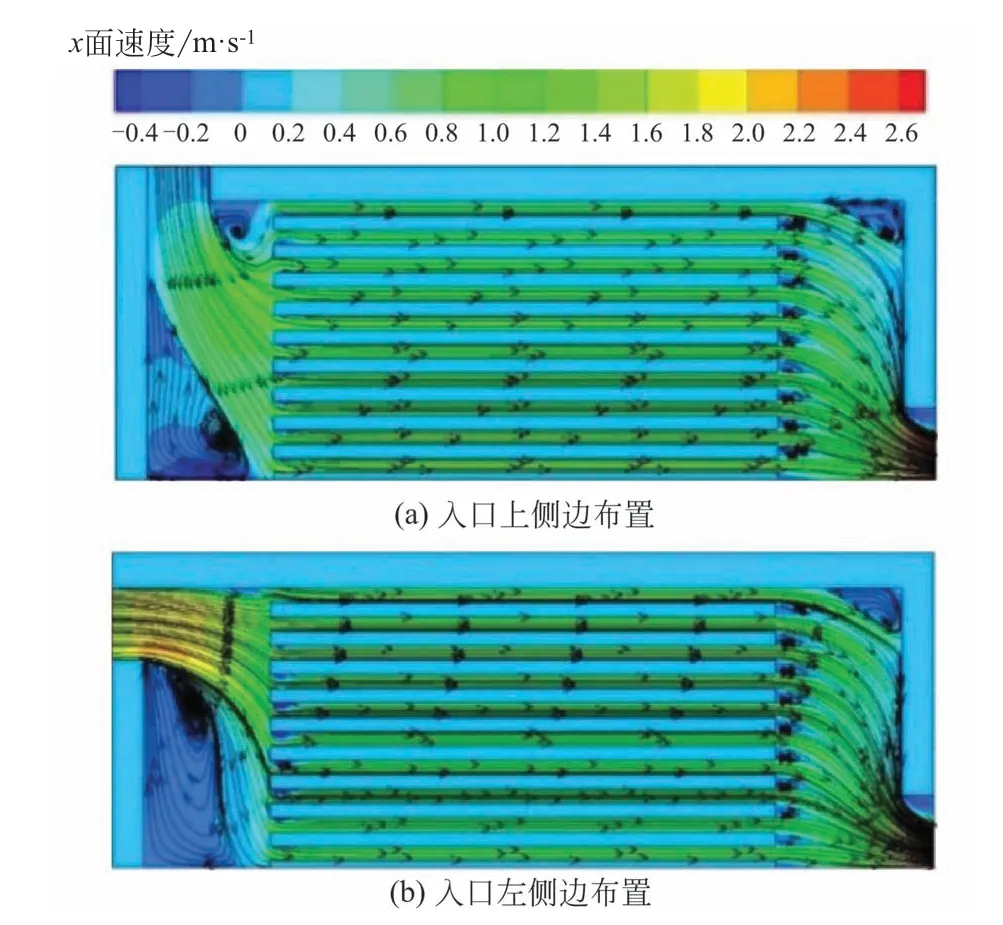

图7给出了不同入口位置时微通道热沉泵功随Re的变化情况。从图中可以看出,微通道热沉的总泵功随着入口Re的增加而增大,且上升速率逐渐增大。这是因为随着入口Re的增大,单位时间内进入微通道热沉的流体流量及进出口压降均有明显的增加。当入口Re较小时,不同入口布置位置下微通道热沉所消耗的泵功差距很小,而随着Re的增加,不同入口位置的泵功率差距逐渐增大。对比发现,入口位于上侧边布置时微通道热沉的泵功较低。

图7 不同入口布置位置微通道热沉泵功随Re的变化

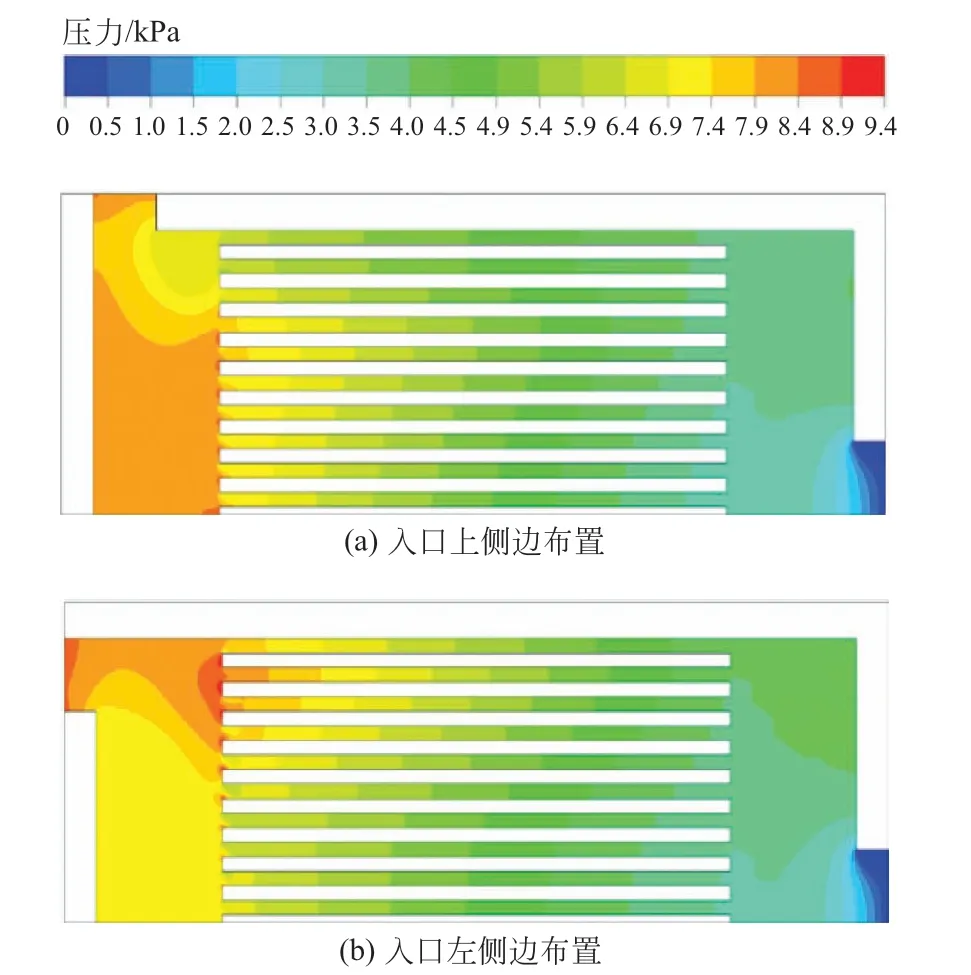

为进一步探究不同入口位置布置下微通道热沉泵功存在差值的原因,图8给出了不同入口布置位置微通道热沉x-y面的压力分布云图,可观察到沿流动方向流体的压力值逐渐降低,且入口布置在上侧边时微通道热沉的压力值明显小于入口左侧边布置时。进一步观察可得,微通道热沉压力值较高的地方集中分布在入口槽道内,其中最高压力主要位于通道入口前端位置。这是因为入口宽度相对较小,流体需在入口槽道内分散后才能进入通道内,而分散的流体流动方向与通道流动方向并不完全一致,导致流体冲击相邻通道间的肋壁,从而使该区域处的压力值较高。当入口位于左侧边时,流体流动方向与通道平行,较多的流体冲击通道的间隔肋壁处,导致图8(b)的压力值较高。在入口流量一致的前提下,与微通道热沉入口上侧边布置相比,入口左侧边布置时热沉的泵功较大。

图8 不同入口布置位置微通道热沉x-y面的压力分布(z=0.05mm,Re=731)

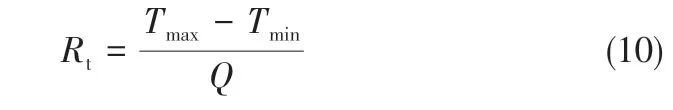

为更好地评价微通道热沉性能,引入热阻(Rt)的计算公式[19],如式(10)所示。

式中,Tmax为微通道热沉的最高温度;Tmin为微通道热沉的最低温度(一般用入口温度替代);Q为施加在微通道热沉的总热流量。

图9给出了微通道热沉的热阻和泵功随入口位置的变化情况,可得在消耗一定泵功的前提下,入口上侧边布置时微通道热沉的热阻较低,综合性能较好。

图9 微通道热沉泵功和热阻随入口布置位置的变化

2.2 入口角度对微通道热沉流动与换热性能的影响

2.2.1 模型描述

从上面的分析可知,入口布置在上下侧边时,微通道热沉表现出更好的散热性能,本节在此基础上,改变流体进入入口槽道的角度,进一步研究入口角度对热沉流量分配和散热性能的影响规律。图10 给出了入口上下侧边布置时具有不同入口角度的微通道热沉结构,其具体的结构尺寸见表1,其中微通道热沉的入口角度θ定义为入口侧壁面与微通道热沉侧壁面的最小夹角,本节中微通道热沉的入口角度选取为θ=90°、75°、60°、45°。

图10 具有不同入口角度的微通道热沉结构

2.2.2 入口角度的影响

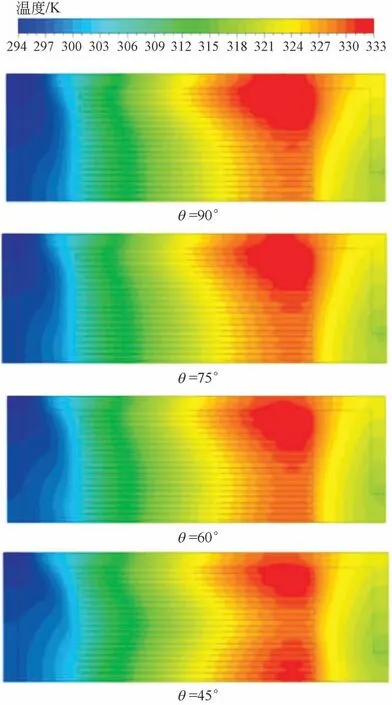

图11 给出了入口Re=548 时不同入口角度下微通道热沉x-y面(z=0.05mm)的温度分布云图。从图中可观察到,沿流动方向微通道热沉的温度先升高后降低,最高温度位置随着入口角度的减小由靠近侧壁区域发展为侧壁区域和热沉中部两部分,且壁面温度随着入口角度的减小而降低。

图11 微通道热沉不同入口角度下x-y面的温度分布(z=0.05mm,Re=548)

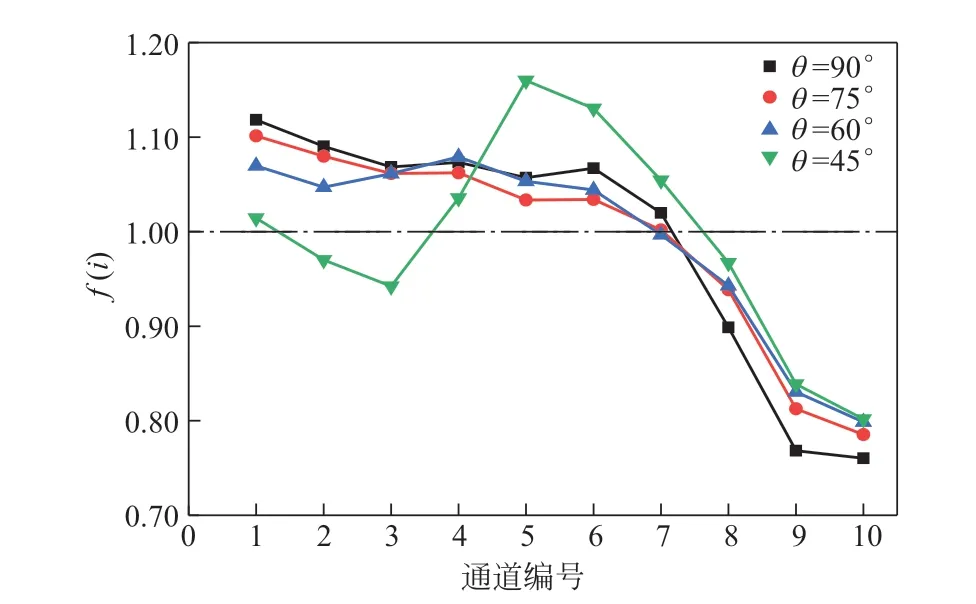

为探究微通道热沉高温分布区域发生迁移的原因,对不同入口角度下微通道热沉各个通道的流量进行了统计。图12所示为入口流量3.59×10-4kg/s时不同入口角度下微通道热沉各个通道的流量分布情况。从图中可以看出,随着θ的减小,通道编号8~10 区域的流量增多,通道编号1~3 区域的流量减小。通过计算相关数据可得,θ=45°时与θ=90°相比1~3 通道的质量流量减少了10.7%,4~7 通道增多3.86%,8~10 通道增多7.4%。在其他参数和工况维持不变的情况下,外侧区域通道内的流量增多,使更多的热量被流体带走,导致该区域的温度随θ的减小而降低,而下侧区域的流量减小导致该区域的温度随θ的减小而升高。通道内流量的变化情况解释了微通道热沉高温区域随θ的减小并发生迁移的原因。

图12 微通道热沉各个通道的质量流量分布情况

图13给出不同入口角度下微通道热沉底面最高温度随Re的变化。从图中可以观察到微通道热沉的底面最高温度随入口流量的增大而降低,但下降速率却逐步减小。这说明当入口流量增大到一定程度后,通过增大入口流量来达到降低微通道热沉温度不是经济有效的方法。从图中数据可得,随θ的减小微通道热沉的底面最高温度逐渐降低,θ=45°时微通道热沉的底面最高温度最低。当Re=365 时,θ=45°的底面最高温度比θ=90°时降低了1.91℃。

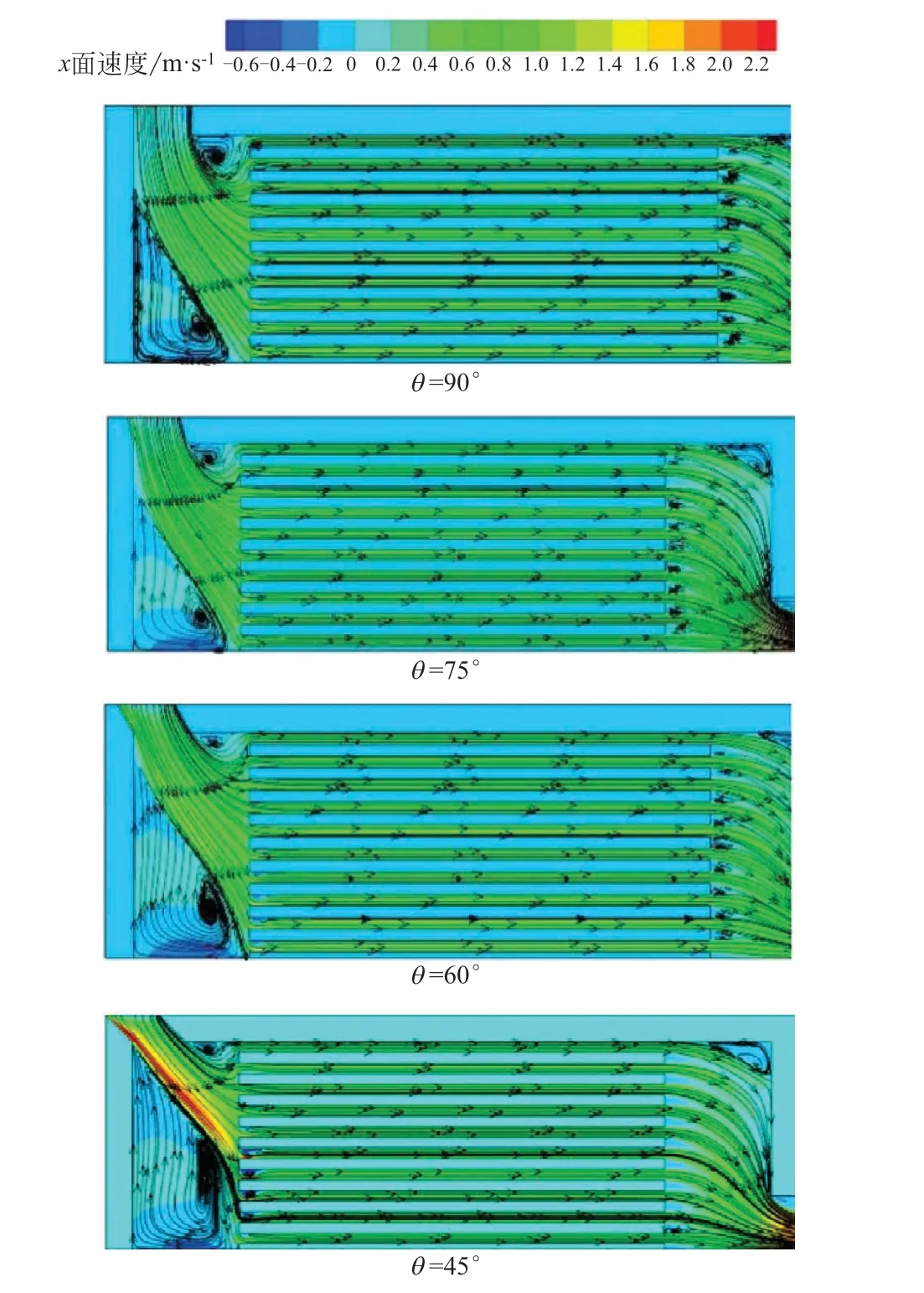

图14 给出了Re=548 时不同入口角度微通道热沉x-y面的速度及流线分布图。可以观察到随着θ的减小,微通道热沉流体的最大速度逐渐增大,θ=45°时流体速度最高。这是因为随着入口角度θ的减小,微通道热沉的入口(x-y面)截面由矩形转变为平行四边形,流体受入口倾斜侧壁面的阻挡和挤压作用,使流体发生碰撞和扰动,导致流体的速度随入口角度的减小而逐渐增大。入口角度θ的减小导致流体主流方向发生改变,主流方向由通道1 方向逐渐向通道6 方向移动,导致入口槽道内的旋涡区面积及强度随θ的减小而增大。同时流体在进入通道时冲击通道的侧壁面,导致在通道入口处形成低速旋涡区并随θ的减小其旋涡区域逐渐增大。

图14 微通道热沉不同入口角度下x-y面的速度及流线分布(z=0.05mm,Re=548)

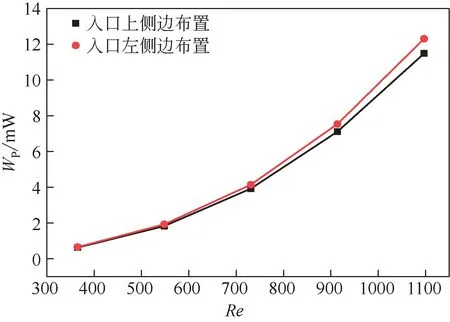

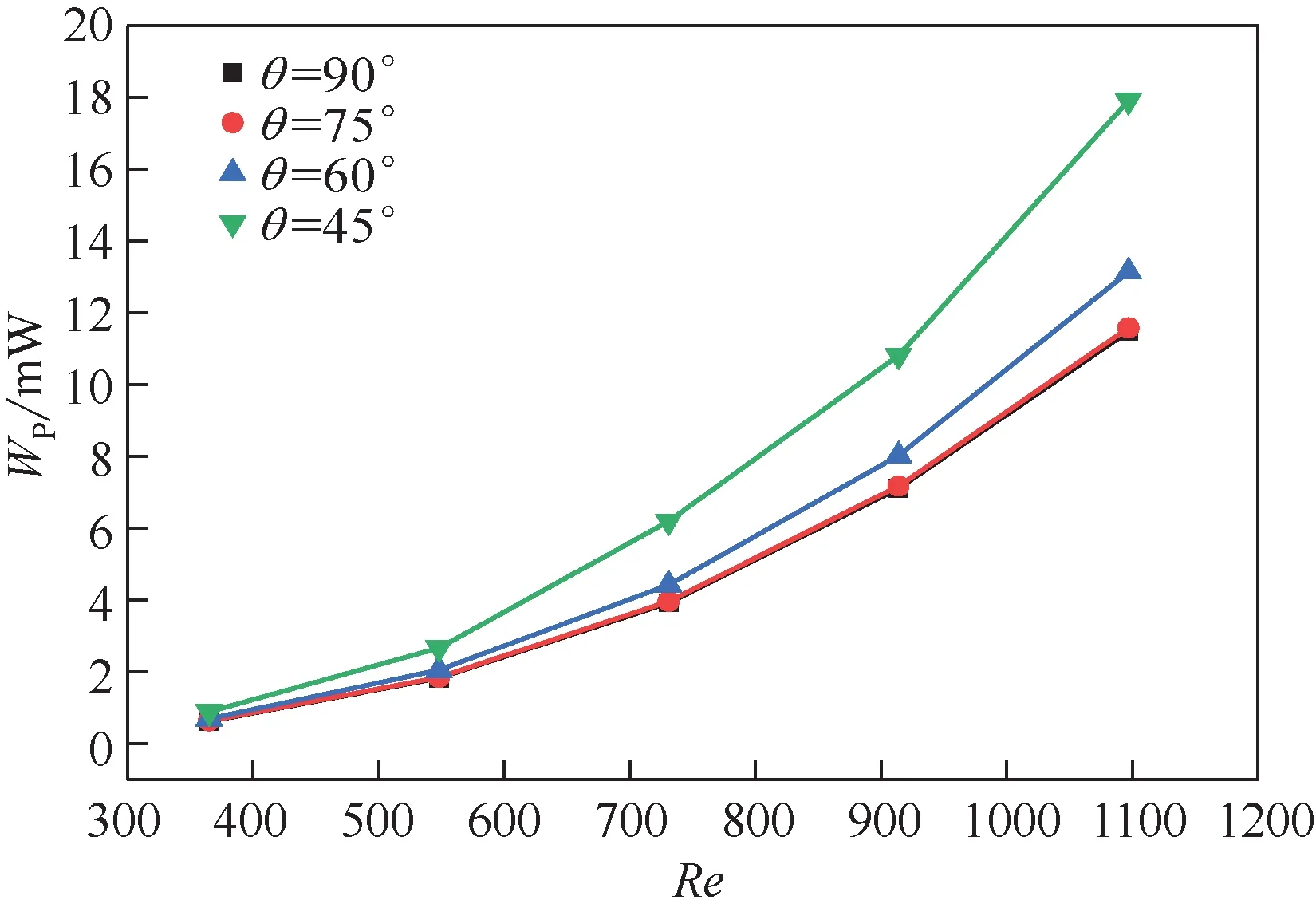

图15 给出了微通道热沉泵功随入口角度的变化情况。由图可得,泵功随入口流量的增加而增大,并且上升速率逐渐增大。由图中数据可得微通道热沉的泵功随着入口角度的减小而增大,且不同入口角度下的泵功差值随入口角度的减小而逐渐增大,且泵功差值随Re的增加而逐渐增大。

图15 入口角度对微通道热沉泵功的影响

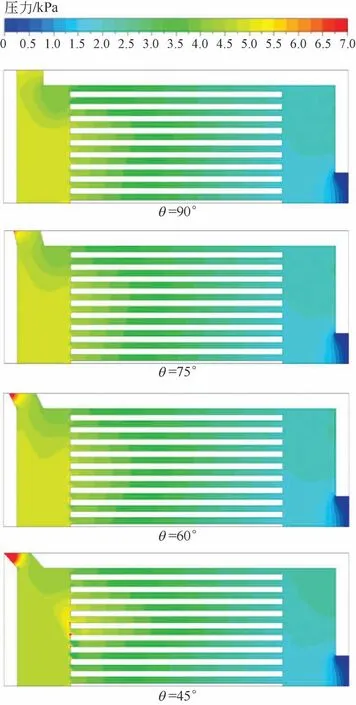

为探究微通道热沉泵功增大的原因,图16 给出了入口Re=548时不同入口角度微通道热沉x-y面的压力分布云图。从图中可以看出,流体的压力沿流动方向逐渐降低,微通道热沉的压力随入口角度的减小而增大。微通道热沉压力较高的区域主要有两处,并且都位于入口槽道内。其一是微通道热沉入口区域。入口角度θ的减小导致入口侧壁面倾斜,流体受到阻挡和挤压作用,被迫发生混合和挤压,致使该位置处的压力值随入口角度的减小而增大。而另一处压力较高的区域位于通道的入口处,流体因入口角度的减小,使流体主流方向发生偏转,且主流的速度随入口角度的减小而升高,使其撞击通道入口的动量增大,导致该区域处的压力值升高。上述两种因素相互叠加,导致微通道热沉的泵功随入口角度θ的减小而增大。

图16 微通道热沉不同入口角度下x-y面的压力分布(z=0.05mm,Re=548)

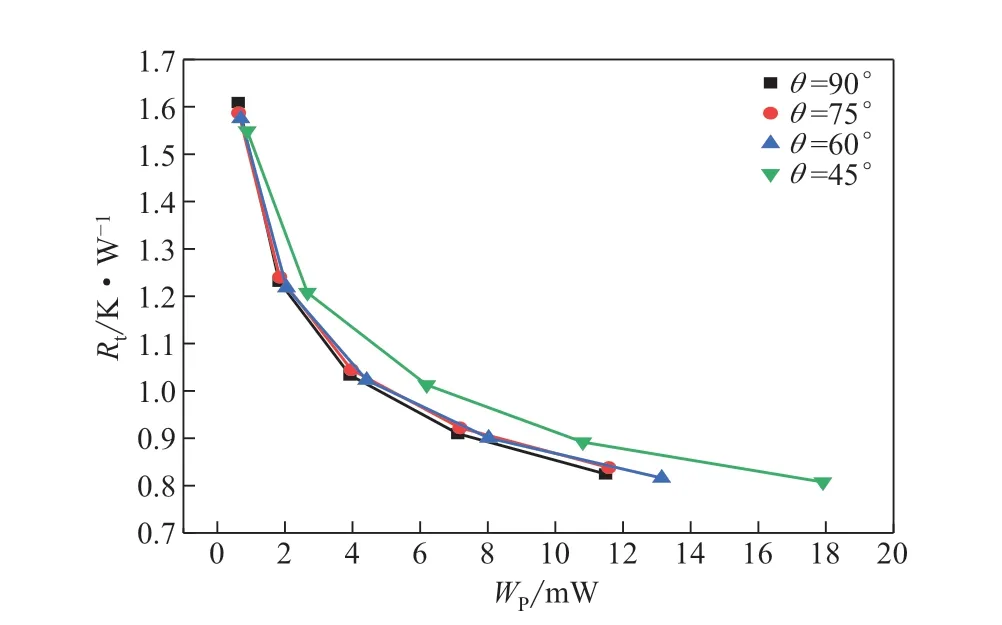

从以上分析可知,入口角度减小可在一定程度上降低壁面温度,使壁面温度分布更加均匀,但是却增加了进出口压降,使得泵功显著增大。为进一步探究入口角度减小对微通道热沉综合性能的影响,图17 给出了不同入口角度下微通道热沉热阻随泵功的变化情况。从图中可得在热阻相同的条件下,入口角度越小微通道热沉所消耗的泵功越大,而在相同泵功条件下,入口角度越小,微通道热沉的热阻越大。这说明,虽然改变入口角度在一定程度上可降低壁面温度,同时使壁面温度更加均匀,但是角度的减小大大增加了功耗,使得其综合性能较差。

图17 入口角度对微通道泵功和热阻的影响

3 结论

本文研究了入口布置位置及角度对微通道热沉性能的影响,并分析了原因,得到如下结论。

(1)入口布置位置的不同,导致流体在通道间的分布规律不一致,当入口位于热沉上下侧边时,通道内的流体分布较为合理,使微通道热沉的热阻和泵功较低,性能较好。

(2)入口角度的改变,使流体在通道间的分布规律发生改变,随入口角度的减小,微通道热沉侧边区域通道内的流量增多,使热沉该区域的温度降低,并且随着入口角度的减小,流体在进口槽道内的速度增大,增强了流体的扰动,提高了微通道热沉的换热性能。但同时压降也显著增大,泵功增长率最大达50%,最终使得其综合性能随着入口角度的减小而降低。

符号说明

cp—— 比热容,J/(kg·K)

f—— 摩擦阻力系数

Q—— 加热量,W

Qv—— 体积流量,m3/s

Rt—— 热阻,K/W

T—— 温度,K

u—— 速度,m/s

Wp—— 泵功,W

ρ—— 密度,kg/m3

θ—— 入口角度,(°)

λ—— 热导率,W/(m·K)

下角标

b—— 底面

avg—— 平均值

max—— 最大值