不断流内河航道压力钢管水下沉管施工探讨

2021-12-20肖兴民李云龙张志刚山东宇通路桥集团有限公司

◎ 肖兴民 李云龙 张志刚 山东宇通路桥集团有限公司

1.工程背景

某压力钢管管道全长4.8km,双线管设计,管径1.8m,主要采用预应力钢筒混凝土管,穿越H内河航道管段则采用设计工作压力0.22MPa的压力钢管,沉管法施工。A管和B管均采用DN1800mm的Q235B螺旋焊接钢管,分别设置在河道上下游,管道与河道垂直布置,两钢管中心距8.0m,钢管壁厚22mm,每根管道分别中220t。H内河全长650km,为内河三级航道,全年通航,该内河航道待沉管施工水面标高28m,水位较稳定,沉管施工处水面宽180m。

2.施工难点及方案

该内河航道供水工程所投入水上施工船舶数量较多,必须在充分调研的基础上合理确定大型施工船舶进场路线和时间。施工时航道水下土方开挖深度至少15m,土方开挖及回填工程量较大,必须结合工程实际选择适宜深水区施工的船舶机械,保证施工安全和工效。铺设砂垫层、沉管及浇筑混凝土等均在水下,工况复杂,施工精度控制难度较大。沉管铺设区域设计水深15m,沉管重量大且管线长,铺设沉管之前必须完成稳管、船舶设备准备等工作,并准确确定出钢管吊点位置。该内河航道为三级航道,常年通航,为保证正常通航,减轻航行船舶等外界条件对施工过程的不利影响,应分段进行基槽开挖;施工过程中还必须保证钢管防腐及焊接施工质量。

考虑到内河航道水文地质、气象条件、施工技术水平等因素,沉管铺设采用分段向水下推送、水面浮运、注水下沉的工艺流程,主要包括岸边组焊、对接下水、沟槽开挖、铺设碎石垫层、浮运就位、注水下沉、浇筑水下镇墩混凝土、回填水下素土和抛石等工序。为保证焊接进度,应在焊接施工平台提前焊接完成钢管端封堵盲板后将钢管每两节组焊拼接,通过坡道轨道车、起重船吊至水下滑道后继续组焊。空心钢管借助自身浮力与河道平行漂浮在岸边,通过拖船将钢管拖动至河对岸并横跨在河面之上,保证其正好位于开挖好的管道沟槽,向预留的注水口内注水,使钢管逐渐下沉至河底沟槽。

3.施工工艺

3.1 开挖水下沟槽

本内河航道沉管施工水下沟槽开挖设计深度6.0m,通过陆地挖掘机进行两端岸坡土方开挖,应用液压抓斗挖泥船开挖水下沟槽土方并修正沟槽边坡,开挖后的泥土由挖泥机转运至开底驳。液压抓斗挖泥船主要采用单侧纵挖施工方式,由岸边向中间开挖,并确保基槽轴线不发生改变。

3.2 铺设碎石垫层

应用液压抓斗挖泥船抛填沟槽碎石垫层,片石抛填厚度0.15~0.2m,由液压抓斗挖泥船初平后派潜水员下水精平,最后通过红外线探测仪检测碎石垫层铺设的平整度。完成垫层铺设后尽快沉放钢管,防止沟槽淤积。

3.3 钢管浮运及定位

通过封板封堵焊接完成的钢管两端,并设置排水管和阀门装置,空心钢管借助自身浮力在水面漂浮浮运。待钢管端头牵引至中心线后,采用钢丝绳固定端头,并将钢管在水面旋转至设计位置。为确保钢管浮运安全及定位准确,应控制托管速度及钢管浮运状态,保证其均匀受力。

待拖运钢管就位,管中基槽浮于水面后通过3艘起吊能力100t/艘的起吊船牵引固定,使钢管在中轴线处准确定位,并最终完全位于基槽上方。通过整体吊沉法进行钢管下沉施工,共设置5个吊点,两岸岸坡处各设置1台100t履带起重机,水上则由3艘起吊船分别在各钢管节段两侧控制下沉过程。

3.4 钢管注水沉放

在钢管注水沉放施工前应全面调查内河流域水文气象条件,选择流速小、水面稳定、无降雨的时间施工。在沉放前检查钢管管道是否存在变形、防腐层损伤及沟槽断面、槽底高程等;将2台全站仪分别架设在两岸钢管中心线处,以进行钢管中心线位的测量。

待结束钢管定位后开启钢管两端排气阀和进水口,并通过2台功率2.3kW,流量50m3/h,扬程40m的潜水泵分别在管道两端注水,通过水表进行注水量实时监测,并记录注水量和注水时间。管道注水过程中应同时排气,待水平段空气完全排除后调整平衡状态并继续注水。结合类似工程施工经验及本管道计算结果,管道内注水量达到347m3时便能悬浮,所对应的注水时间为3.5h;此后继续注水,钢管则开始下沉,如需将钢管注满水,共需要5.5h。

折线段管道浮在水面时也处于水平状态,并在沉降施工过程中在陆地上100t履带式机吊住折线段管段后,通过注水量及吊力的调整,使其折线段在水中实现直角型翻转,并旋转至管道中线位置。

通过3台水上浮吊船辅助管道垂直下沉过程,同时由两侧岸坡履带式起重机将折线段吊住,避免管道沉降施工时发生管道倾斜。随着管道入水后吊点对管道吊力减小,并待管道自重超出管道浮力后缓慢下沉,水不断灌入管道后自重逐渐增大,全部吊点分次松钢丝绳,管道稳定下沉至设计位置。

待钢管下沉至设计位置后通过GPS测量系统进行检测,沉放轴线与设计完全吻合后浇筑水下镇墩,以起到钢管转角固定、避免管道与轴线偏移及管道起拱的作用,待完成水下镇墩浇筑施工后及时回填沟槽。水下镇墩混凝土浇筑采用C25素混凝土,并通过导管将混凝土材料输送至水下设计位置就地硬化成型,所使用导管内径250mm、壁厚4mm,导管节段之间通过法兰连接,橡胶密封圈密封,导管顶部盛料斗应为容量1m3的锥形设计。

3.5 压力试验

将钢管临时固定在水下后,应进行水压试验,试验压力按照1.0MPa确定。为控制钢管吊装时管口发生变形,应在钢管两端管口处焊接厚度20mm的盲板,并在盲板上焊接短管,安装阀门、进水管、压力表。

充水过程中将排气管阀设置在最高处,并在加压前排气,之后按照0.05MPa/min的速度分级加压,待压力上升至工作压力后保持1/2h,检查压力表指针,若无剧烈摆动,则继续加压至试验压力最大值后保持1/2h,再次检查压力表指针,若仍无剧烈摆动,应降低压力至工作压力后保持1/2h,并结束压力试验。

3.6 沟槽回填

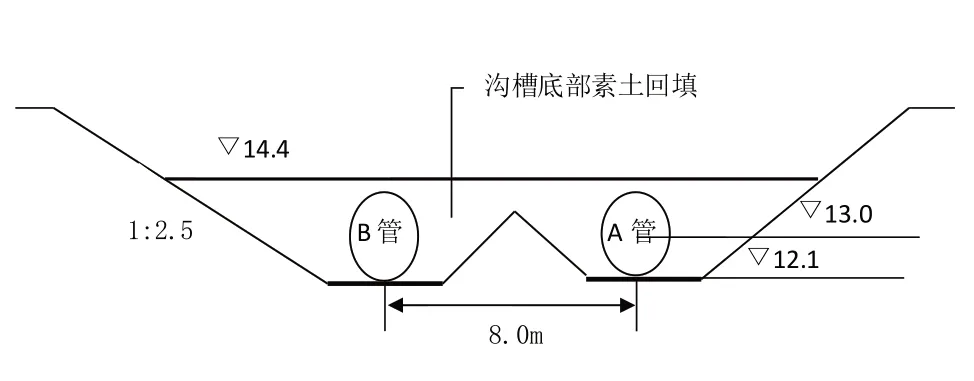

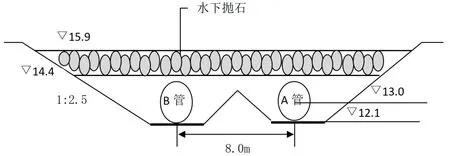

管道周围素土回填至管顶以上50cm处后开始回填抛石,具体见图1和图2。抛石块主要由运输船运至施工现场,通过液压抓斗挖泥船抛填,并在施工前沿管道中心线拉设1根绳索,运石船停放在绳索侧抛锚定位后,进行定点定量抛填施工,抛填面积主要根据运石船所载石料量的大小确定。

图1 水下沟槽底部回填素土

图2 水下抛石回填施工示意图

待抛石回填至设计高程(▽15.9m)后,通过水上液压抓斗挖泥船从堆土区挖泥装驳,并依据管道中心线、基槽边线等设计标志回填沟槽素土,填筑结束后派潜水员下水检查回填效果,保证回填顶面高程满足设计要求。

4.结语

本文分析结果表明,不断流内河航道水下压力钢管沉管施工工况复杂,水下施工精度控制难度大,本工程通过采取水下滑道、拖轮带管浮运辅助钢管定位,并通过管道灌水下沉,采用多船舶多吊点加强钢管沉降量和沉降速度控制。本工程所采用的内河航道压力钢管沉管施工技术施工质量有保障,工期较短,对于类似工程具有普遍借鉴意义。