水淬高钛矿渣活性粉末混凝土的制备及性能

2021-12-15陈嘉琨李军卢忠远李晓英赵杰青光红刘

陈嘉琨李 军卢忠远李晓英赵 杰青光红刘 嵩

(1. 西南科技大学环境友好能源材料国家重点实验室 四川绵阳 621010; 2. 西南科技大学材料科学与工程学院 四川绵阳 621010; 3. 钢城集团凉山瑞海实业有限公司 四川西昌 615000)

我国西南地区钒钛磁铁矿资源丰富,以其为原料冶炼生铁时排放大量高炉矿渣——高钛矿渣。相比于普通高炉矿渣,高钛矿渣中TiO2含量超过15%[1],且主要赋存于物理化学稳定的钙钛矿、钛辉石等矿物中,这使得高钛矿渣中胶凝性矿物或火山灰活性组分大幅降低[2]。由于较低的水化活性,高炉高钛矿渣在水泥混合材料和混凝土矿物掺合料中用量较小。以水淬高钛矿渣为轻骨料或以自然冷却高钛矿渣为普通混凝土骨料成为当前高钛矿渣最主要的应用途径[3]。

活性粉末混凝土是超高性能混凝土的一种,具有高强度、高韧性和高耐久等诸多特性,在全寿命周期表现出极佳的节能减排属性。配制活性粉末混凝土的主要组成材料为精制石英砂(细砂和细粉)、水泥、硅灰、Ⅰ级粉煤灰、高等级矿渣微粉、高效减水剂等,养护方式则主要采用蒸汽养护或蒸压养护两种[4]。在高压蒸汽养护条件下,水泥水化产物Ca(OH)2可与石英细颗粒发生反应,因此可获得更高等级活性粉末混凝土。但是石英砂成本较高,遴选适于蒸汽养护的、可替代石英砂的活性粉末混凝土用细骨料成为行业研究焦点。Li等[5]以自然冷却高钛矿渣砂替代石英砂,在蒸汽养护条件下获得了活性粉末混凝土,并发现自然冷却高钛矿渣砂具有微活性,其浆-骨界面相比石英砂体系更为密实。水淬高钛矿渣为急冷产生,玻璃体含量较自然冷却高钛矿渣更高[6],理论上其活性应较自然冷却高钛矿渣高,因此也同样具备做蒸汽养护活性粉末混凝土骨料的潜力。

本研究以水淬高钛矿渣代替石英砂为细骨料,制备了无钢纤维活性粉末混凝土(TS-RPC),对TS-RPC力学性能和浆-骨界面结构进行了研究。

1 实验

1.1 实验原料

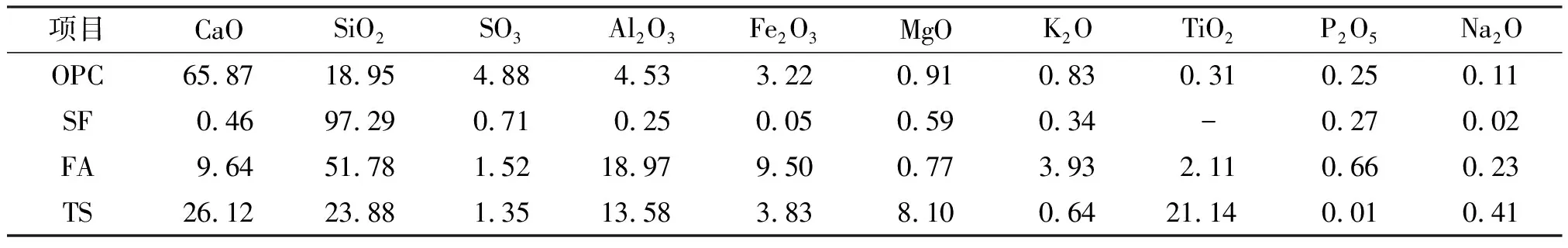

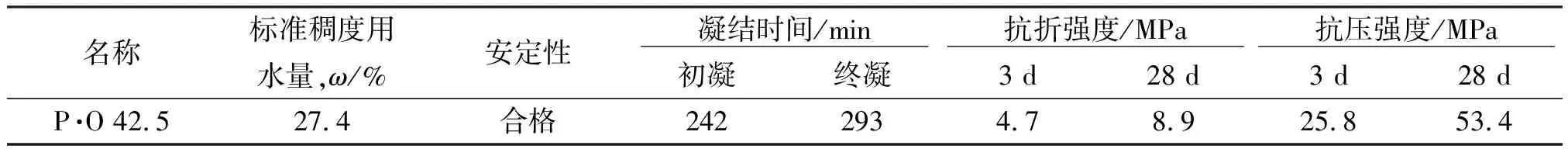

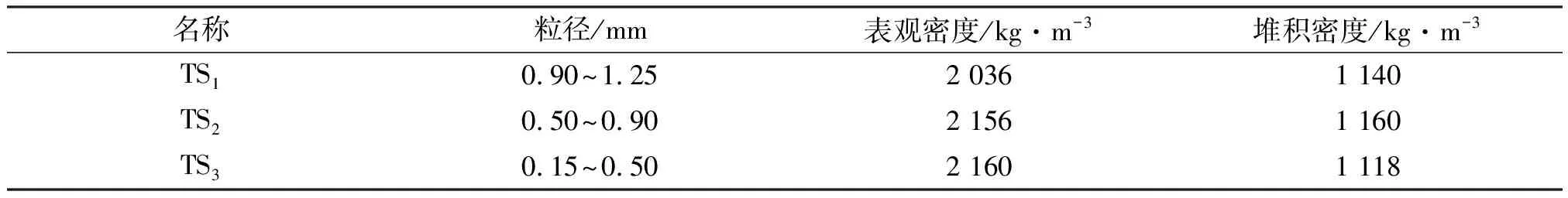

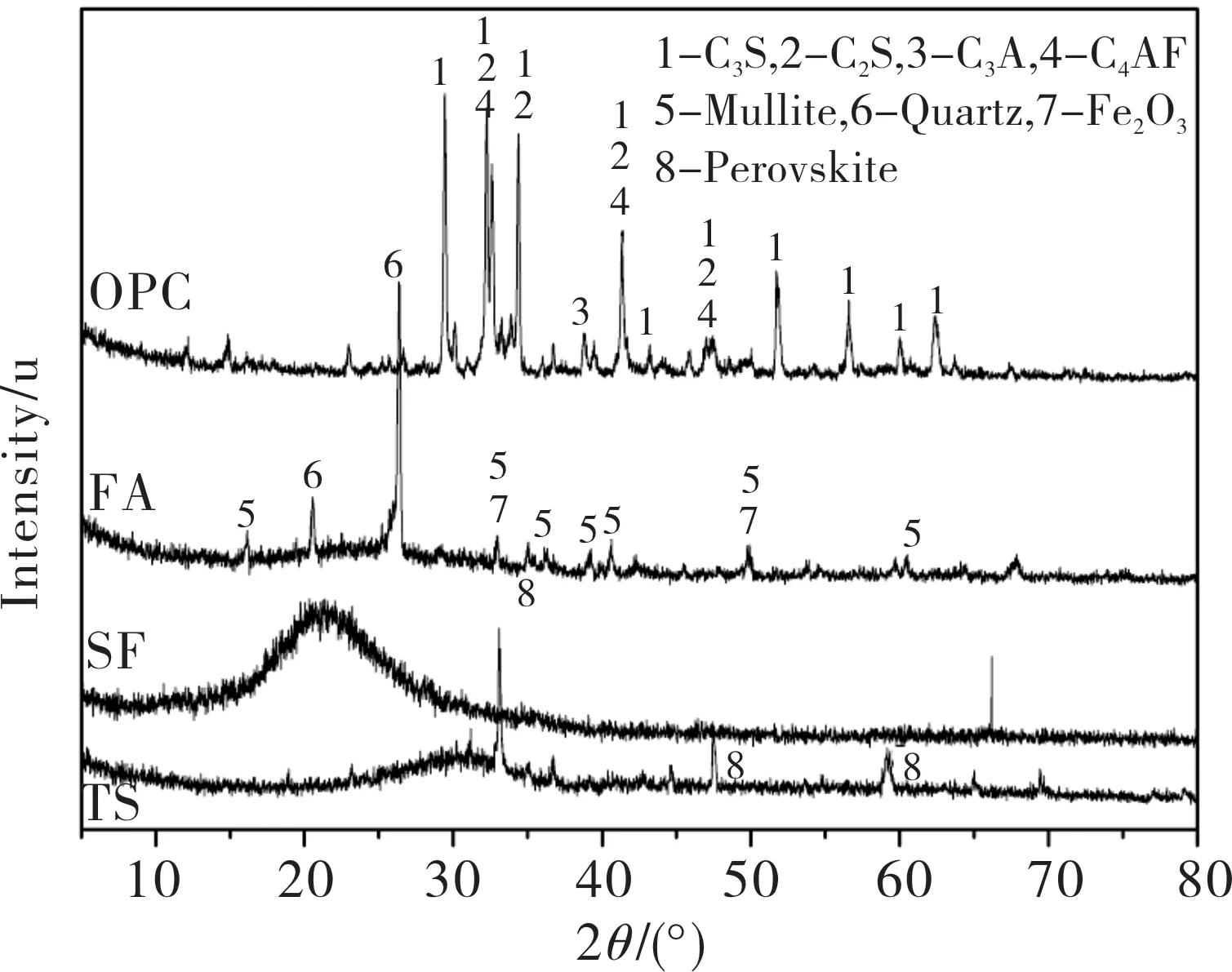

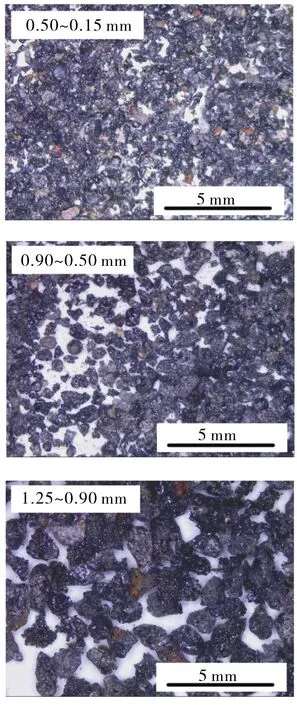

P·O 42.5R普通硅酸盐水泥(OPC),江油拉豪双马水泥有限公司;硅灰(SF),市售;粉煤灰(FA),产自江油的Ⅰ级粉煤灰;水淬高钛矿渣(TS),攀枝花钢城集团凉山瑞海实业有限公司提供;聚羧酸高性能减水剂,四川路加化工有限公司生产,减水率大于25%、固含量40%。原材料化学成分和矿物组成分别如表1和图1所示,水泥的物理性能如表2所示。水淬高钛矿渣使用前进行筛分分级,得到粒径范围分别为0.90~1.25 mm(TS1),0.50~0.90 mm(TS2),0.15~0.50 mm (TS3)的3种水淬高钛矿渣砂。水淬高钛矿渣砂形貌如图2所示,紧密堆积密度及表观密度如表3所示。

表1 原材料的化学组成(ω/%)Table 1 Chemical composition of raw materials (ω/%)

表2 水泥的物理性能Table 2 Physical properties of cement

表3 水淬高钛矿渣骨料粒径及密度Table 3 Apparent density and bulk density of bulges with different particle sizes

图1 原材料X射线衍射图谱Fig.1 XRD patterns of raw materials

图2 不同粒径TS骨料形貌Fig.2 Photos of TS with different particle sizes

1.2 TS-RPC配合比设计及制备

首先采用“最小需水量法”测定粉体颗粒的实际堆积密实度,通过实验确定颗粒之间空隙从而确定密实度,颗粒间的空隙由粉末从固体粉末状态转变成浆体状态瞬间的需水量来确定[7],以此可获得多元复合胶凝材料最大堆积密实度时的最小需水量,并确定各类胶凝材料最佳比例。

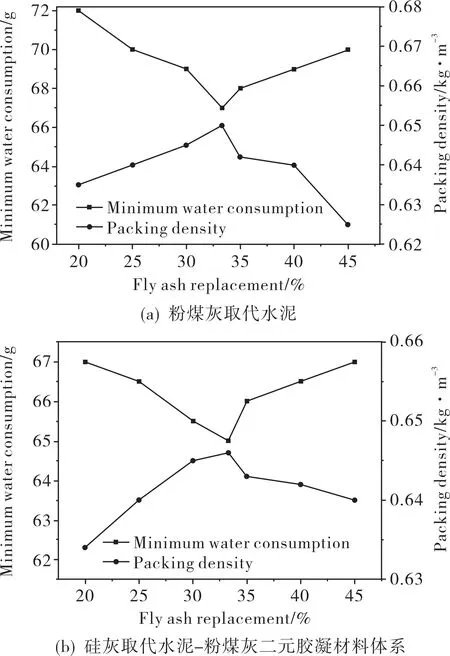

水泥-粉煤灰二元胶凝体系浆体最小需水量和最大堆积密实度如图3(a)所示,粉煤灰取代水泥量33.3% 时,二元胶凝体系的需水量最小,此时堆积密实度达到最大值。水泥-粉煤灰-硅灰三元胶凝体系浆体最小需水量以及最大堆积密实度如图3(b)所示,硅灰取代水泥-粉煤灰二元胶凝体系取代量33.3%时,浆体需水量最低,此时颗粒堆积密实度最高。最终得到3种胶凝材料的比例,m水泥∶m粉煤灰∶m硅灰为6∶3∶1。

图3 水泥-粉煤灰-硅灰三元 胶凝材料体系需水量以及堆积密实度 Fig.3 Water requirement and packing density of OPC-FA-SF ternary cementitious material system

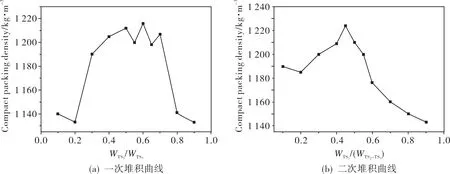

根据表3所示的3种水淬高钛矿渣砂物理参数进行密堆积实验。用四分法取样,以TS3取代TS2的方式将不同比例的TS3与TS2混合,获得最大堆积密度时TS3与TS2的比例,得到一级混合砂(TS2-TS3),如图4(a)所示;一级混合砂再与TS1进行二次堆积,得到堆积密度最高的二级混合砂[7],如图4(b)所示。

α=WTS3/(WTS3+WTS2)

(1)

式中:α为填充系数;WTS3表示TS3的质量;WTS2表示TS2的质量。通过图4可知,α=0.4时,两种骨料堆积最密实。

β=WTS2-TS3/(WTS2-TS3+WTS1)

(2)

式中:β为填充系数;WTS2-TS3为TS3与TS2的最佳堆积比例的骨料质量;WTS1表示TS1的质量。β=0.55时,混合骨料堆积最密实,此时TS3,TS2,TS1质量比为1.00∶1.50∶2.05。测试得到水淬高钛矿渣骨料最佳紧密堆积密度为1 224 kg/m3,表观密度为2 080 kg/m3。

P=(1-Vb/Va)×100%

(3)

VP=n·P

(4)

Vagg=WTS1/ρTS1+WTS2/ρTS2+WTS3/ρTS3

(5)

WTS1+WTS2+WTS3=1224 kg/m3

(6)

VP=mW/1000+mB/ρP

(7)

式中,P为骨料孔隙率;VP为胶凝材料浆体体积;n为浆体富余系数(实验中取1.1,1.2,1.3和1.4);Vb为最紧密堆积密度;Va为最紧密堆积情况下的表观密度;Vagg为骨料体积;ρP为制备活性粉末混凝土所需复合胶凝材料密度(ρP=3000 kg/m3);mW为混凝土用水质量,mB为胶凝材料质量,水胶比mW/mB试验中取0.22。

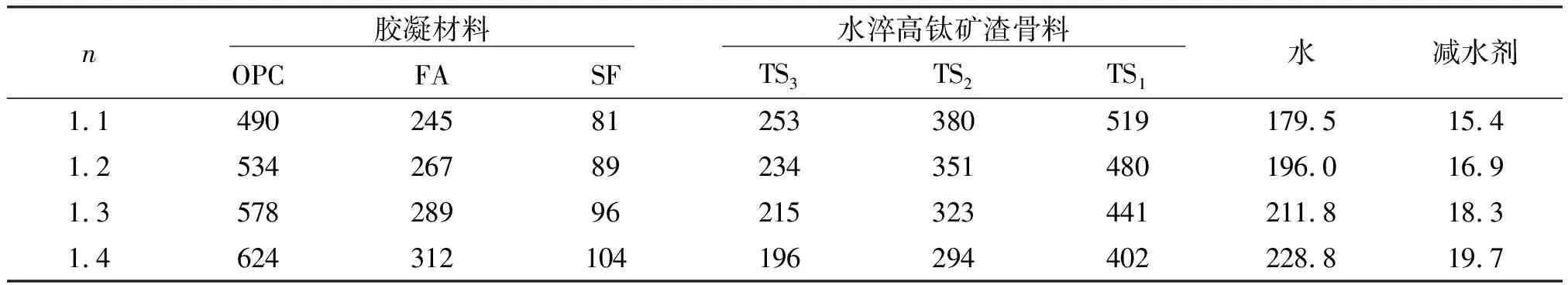

联立式(1)至式(7)[7],得到水淬高钛矿渣活性粉末混凝土(TS-RPC)制备的各胶凝材料用量、水用量、不同粒径高钛矿渣骨料用量。试验中,水胶比为0.22,减水剂掺量为胶凝材料质量的1.9%。浆体富余系数取值1.1,1.2,1.3和1.4,活性粉末混凝土配合比设计结果如表4所示。

图4 水淬高钛矿渣砂紧密堆积曲线 Fig.4 Tight accumulation curve of TS fine aggregates

表4 TS-RPC配合比设计(单位:kg·m-3)Table 4 TS-RPC mix ratio design (unit:kg·m-3)

按照表4的配合比,先将水泥、粉煤灰、硅灰干拌不少于2 min,再加入水淬高钛矿渣骨料,干拌不少于2 min,最后加入水、减水剂,搅拌6 min后出料。新拌浆体浇注于40 mm×40 mm×160 mm三联钢制模具中,试件表面覆盖塑料薄膜,室温静置24 h后脱模[7]。脱模后试样部分置于水泥胶砂恒温恒湿标准养护箱(20 ℃,95%RH)中养护至规定龄期;另一部分试件置于80 ℃ 蒸汽养护箱中,养护48 h后冷却至20 ℃ 左右。

1.3 测试方法

按照GB/T 17671—1999《水泥胶砂强度检验方法(ISO法)》[8]进行力学性能测试,抗折强度使用中国深圳万测仪器有限公司的TSE10C设备,加载速率为50 N/s;抗压强度使用中国万测仪器有限公司的TSH10A设备,加载速率为2 400 N/s。原料或样品分别采用X射线衍射仪(XRD,日本理学公司,Dmax-RB)、扫描电子显微镜(SEM,德国Carl Zeiss NTS GmbH公司,Ultra55)、综合热分析仪(TG-DTG,梅特勤-托利多公司,TGA/SDTA851e,氮气气氛,50~1 000 ℃,加热速率20 ℃/min)等进行测试分析。

2 结果与讨论

2.1 力学性能

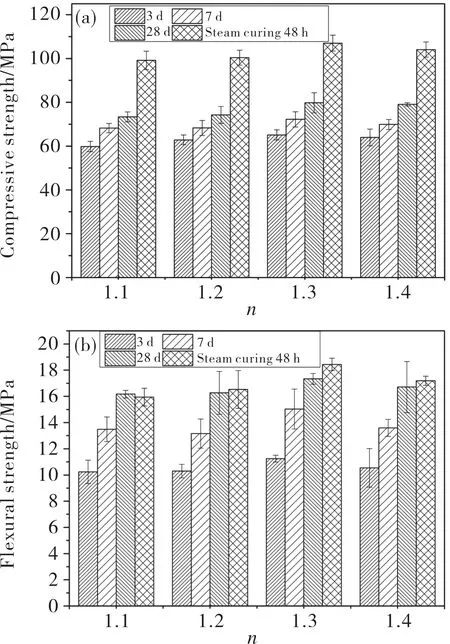

标准养护条件下,浆体富余系数(n)对TS-RPC力学性能影响如图5所示。TS-RPC力学性能均随养护龄期的延长而增加;随着浆体富余系数的增大,力学性能呈先增加后降低的趋势;当水泥浆体富余系数超过1.3时,TS-RPC各龄期力学性能有所降低;水泥浆体富余系数为1.3时,TS-RPC力学性能相对最优,28 d抗压强度达79.8 MPa、抗折强度达17.3 MPa。浆体富余系数越高,活性粉末混凝土中胶凝材料用量越高,起骨架支撑和填充作用的水淬高钛矿渣骨料越少。更高的胶凝材料用量可能导致混凝土凝结硬化过程中干缩湿胀引起的体积变化增大,结构微缺陷增加,从而对力学性能发展不利[9]。

图5 TS-RPC力学性能Fig.5 Mechanical properties of TS-RPC

在活性粉末混凝土中,粉煤灰、硅灰和石英砂(粉)用量较多,该类型混凝土在高温养护条件下(蒸汽或蒸压)水化反应和火山灰活性反应效率更高,其力学性能发挥也更好[10]。80 ℃ 蒸汽养护48 h条件下,浆体富余系数为1.3时,蒸汽养护试样力学性能最佳,浆体富余系数进一步增加时,活性粉末混凝土强度下降,这与标准养护条件下混凝土力学性能规律相同。相比于标准养护,蒸汽养护条件下TS-RPC力学性能大幅提高。浆体富余系数为1.3时,蒸汽养护条件下的TS-RPC抗压强度达107.0 MPa,较标准养护28 d试样提高了34.08%;抗折强度达18.4 MPa,较标准养护28 d试样提高了6.3%。

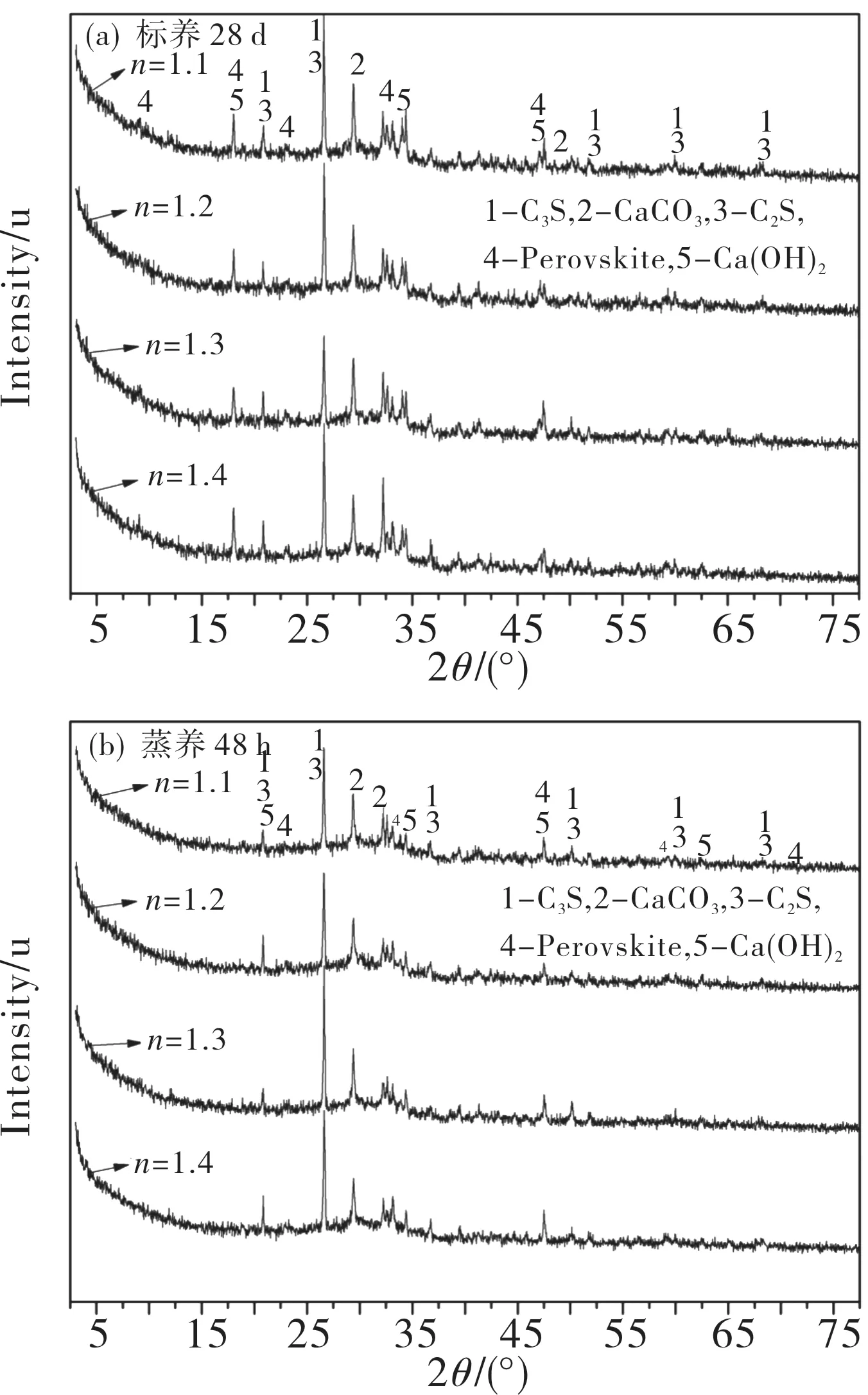

2.2 水化产物

不同水泥浆体富余系数制备的TS-RPC标准养护28 d和80 ℃ 蒸汽养护48 h后的XRD图谱如图6所示。可以看出,标养与蒸养体系的晶相产物相似,体系主要的晶相产物为氢氧化钙、碳酸钙、未水化水泥熟料矿物C2S,C3S以及钙钛矿等[11]。由于TS-RPC配合比设计中水胶比较低,因此X射线衍射图谱中还包含了较多未水化水泥颗粒晶相。骨料与浆体的比例对TS-RPC的水化产物并无显著影响。

图6 TS-RPC标养28 d和蒸养48 h 的XRD图谱 Fig.6 XRD patterns of TS-RPC for standard curing with different n values for 28 days and steam curing 48 h with different n values

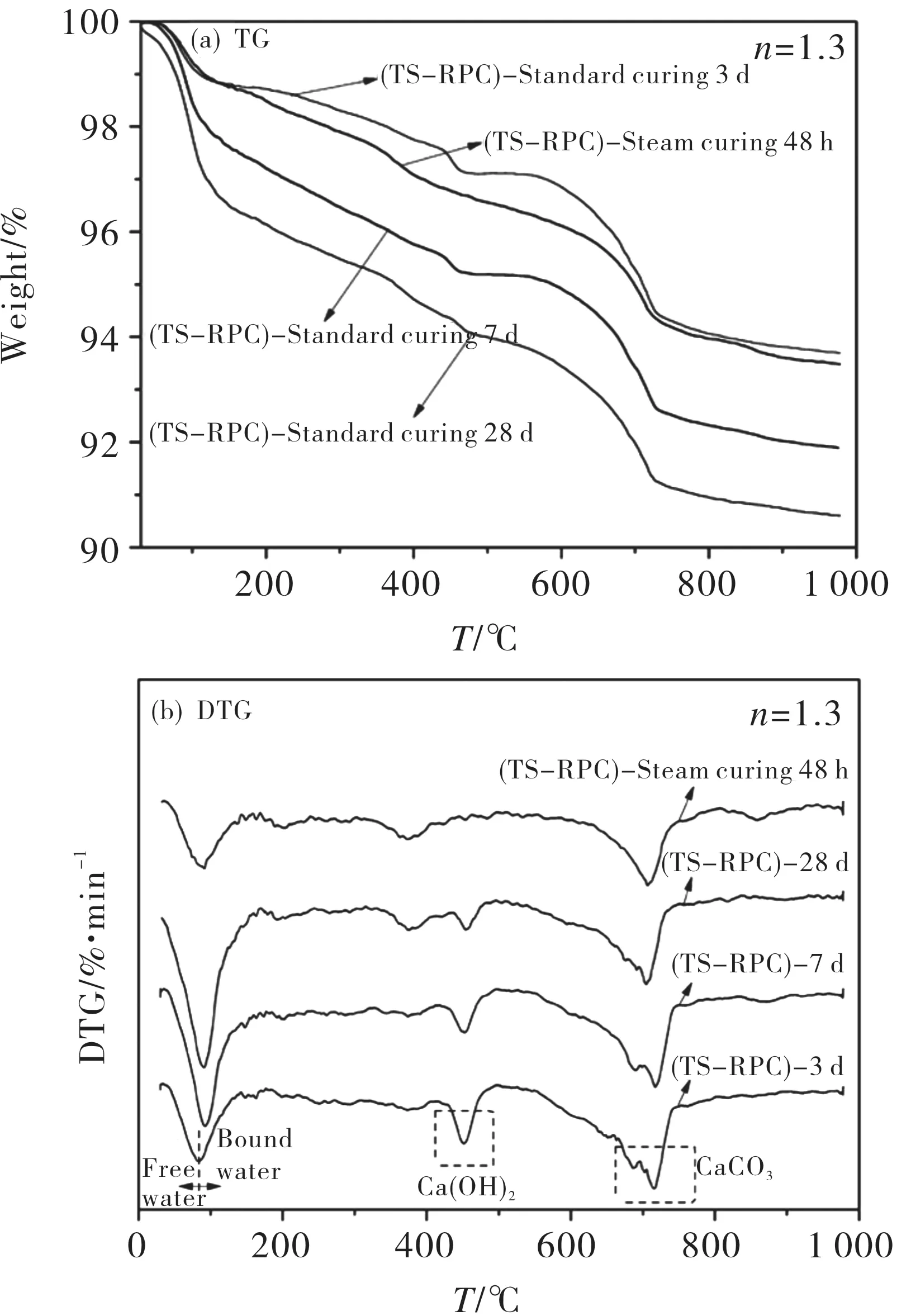

图7显示了n取值1.3的情况下,不同龄期以及不同养护方式TS-RPC热分析数据。结果表明,TS-RPC标养28 d失重(9.42%)比标养7 d失重(8.12%)、标养3 d失重(6.4%)以及蒸汽养护48 h失重(6.52%)高,这是由于水化过程中生产了大量的水化硅酸钙,增加了结合水的含量,受热脱水导致质量损失多。从图7(b)所示的DTG曲线可以看出,20 ℃ 到100 ℃ 的重量损失是由于游离水的蒸发所致[12],100 ℃ 到350 ℃ 的质量损失是由于C-S-H与水化硫铝酸钙脱水导致[12],390 ℃ 至500 ℃ 之间的DTG峰对应氢氧化钙的脱羟基过程[13],600 ℃ 到800 ℃ 之间的DTG峰对应碳酸钙的脱碳作用[14]。硅灰、粉煤灰的掺入在二次水化的作用下消耗了更多的氢氧化钙,养护龄期越久,消耗的氢氧化钙越多。高温蒸汽养护条件下,硅灰、粉煤灰二次水化作用更明显,消耗的氢氧化钙更多,使TS-RPC结构更加致密,力学性能更强。

图7 n=1.3标养与蒸养TS-RPC热分析Fig.7 Thermal analysis of TS-RPC under steam curing and standard curing at the condition of n=1.3

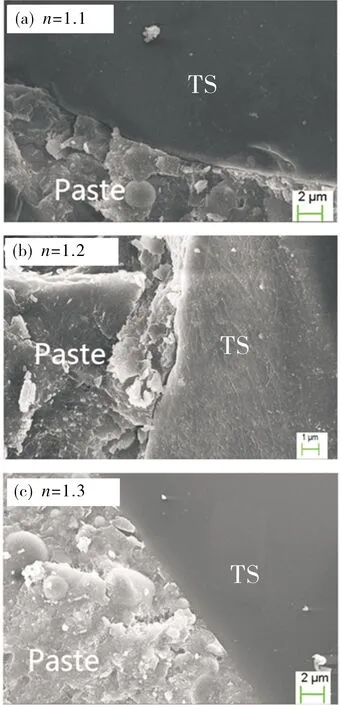

2.3 微观结构

图8对比了浆体富余系数(a)n=1.1,(b)n=1.2以及(c)n=1.3时浆体与骨料界面的密实程度,TS代表水淬高钛矿渣骨料部分,Paste代表水泥浆体部分。浆体富余系数低的时候,浆体量较少,骨料与浆体界面间有缝隙,结合不够致密。浆体富余系数取值1.3的情况下,骨料与浆体结合紧密,活性粉末混凝土微结构更加致密,力学性能更优异。

图8 浆体与骨料界面微观结构Fig.8 Microstructure of slurry and aggregate interface

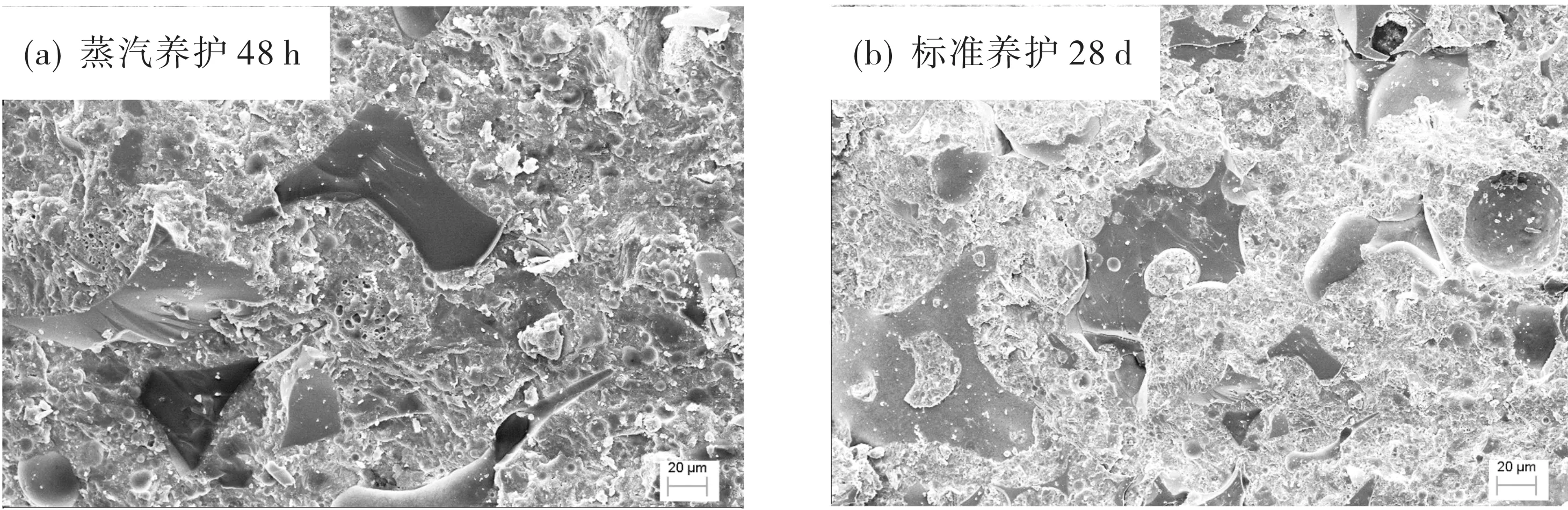

图9对比了n取值1.3情况下(a)蒸汽养护48 h与(b)标准养护28 d的浆体骨料界面。蒸汽养护的TS-RPC浆体结构更加致密,高温高湿环境下,硅灰、粉煤灰与水泥水化产物氢氧化钙反应,生成了更致密、强度更高的水化硅酸钙,相对于标准养护,低水胶比的TS-RPC更适合特殊的蒸汽养护制度模式。

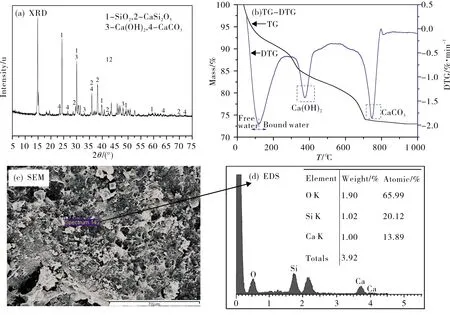

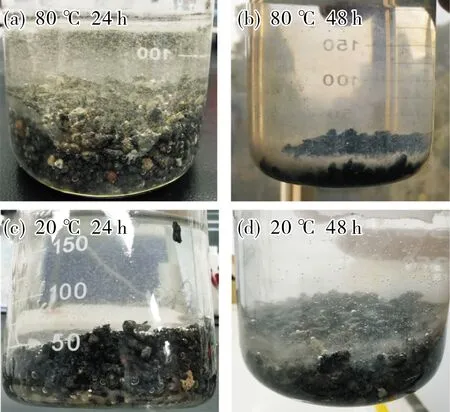

为了探明水淬高钛矿渣骨料对TS-RPC浆骨界面的影响,本文利用0.1 mol/L NaOH溶液模拟混凝土孔隙溶液,在80 ℃ 温度下对TS骨料进行碱溶液浸泡处理实验。48 h后观察到烧杯中出现白色絮状物(见图11(b)),将模拟液上层进行离心获得白色絮状物,并对其25 ℃ 下真空干燥后进行TG-DTG,SEM-EDS和XRD分析,结果如图10所示。同时只改变水浴温度模拟标养20 ℃ 与蒸养80 ℃ 情况下,骨料碱溶液浸泡结果,如图11所示。

图9 n=1.3 时TS-RPC的水化界面Fig.9 Hydration interface of TS-RPC at n=1.3

图10 絮状物结构与形貌表征Fig.10 Structure and morphology characterization of flocculent

图11(a)显示,高温80 ℃ 环境下,骨料碱处理24 h之后,在烧杯中产生了大量的絮状物,图11(b)显示,骨料碱处理48 h之后,有大量的絮状物堆积在骨料表面。图11(c)显示,环境温度20 ℃ 情况下,TS骨料碱处理24 h后,底部有少量絮状物生成,图11(d)显示碱处理48 h后,在骨料表面也堆积了部分絮状物,但含量明显不如高温环境下碱处理TS骨料的絮状物生成量。说明高温碱性环境有利于TS骨料参与水化反应。

综合以上分析,水淬高钛矿渣骨料在活性粉末混凝土当中不仅仅只是作为骨架起支撑以及填充作

图11 骨料不同温度碱溶液浸泡结果Fig.11 Alkaline treatment of aggregate at different temperatures

用,而是实际参与了水化过程。通过一系列试验测试证明,高温条件下水淬高钛矿渣在水泥碱性环境中,更有利于产生C-S-H凝胶,改善浆体-骨料界面,填充浆体-骨料界面缝隙,增加活性粉末混凝土结构致密度[15],还能够增加浆体-骨料界面黏接性能。水淬高钛矿渣骨料在碱性环境中生成的氢氧化钙能够参与二次水化反应,使活性粉末混凝土整体结构更加密实,能够有效提高活性粉末混凝土的力学性能以及抗渗抗氯离子侵蚀等耐久性能。

3 结论

(1)利用最小需水量法得到水泥、粉煤灰、硅灰三元胶凝材料体系最佳质量比为6∶3∶1。利用最紧密堆积法确定3种不同粒径水淬高钛矿渣骨料的最佳质量比为WTS1∶WTS2∶WTS3=2.05∶1.50∶1.00。

(2)TS-RPC的浆体富余系数最佳值为1.3。浆体富余系数取值1.3的情况下,TS-RPC标准养护28 d的抗压强度为79.8 MPa,抗折强度为17.3 MPa;80 ℃ 蒸汽养护48 h试块的抗压强度为107 MPa,抗折强度为18.4 MPa。

(3)水淬高钛矿渣在碱性环境中生成的C-S-H凝胶能够增强浆体-界面过渡期的薄弱环节,使浆体-骨料界面更加致密。蒸养条件下,TS-RPC体系当中的硅灰、粉煤灰二次水化反应更充分,使活性粉末混凝土整体结构更致密。高温碱性环境激发钛矿渣潜在活性以及硅灰、粉煤灰二次水化两者协同效应使得TS-RPC有优异的力学性能。