采棉机摘锭磨损机理分析

2021-12-08孙奎

孙 奎

(中国铁建重工集团股份有限公司,湖南长沙 410000)

0 引言

在采棉机技术的研发方面,我国要显著地晚于国外发达国家。截止到目前为止,尽管我国的部分企业有能力研发国产采棉机,但在其核心部分质量方面还会存在一定的不足之处,进口摘锭会有着更强的使用性能与耐磨程度[1],于是这也会阻碍我国采棉机的蓬勃发展。对于采棉机摘锭而言,其失效的一种最主要形式即为表面磨损,对其磨损规律进行分析与探索,有助于国产采棉机摘锭研发工作的顺利进行。

对于采棉机摘锭而言,其会面临着十分复杂并且变化多端的田间采摘环境。由于受到多方面因素的影响,会导致摘锭磨损情况的发生。要综合性地分析与研究处于采摘阶段的摘锭表面形貌,对其发生磨损的机理进行分析,在此基础上才可以有助于摘锭结构优化方案的制定,有助于采取有效的表面改良处理措施。现在,我国的商品化摘锭表面通常都是选择使用电镀铬涂层,并没有对其表面实施织构处理操作。对于该涂层而言,其有着很多的优势,例如耗用的成本较少,有着较强的硬度以及防腐蚀性,所以在工业领域中得到十分广泛的应用[2]。然而,其也存在一定的不足,即会在一定程度上污染环境,而且在发生沉积以后,其表面会形成许多微裂纹。对于大部分的工程领域而言,产生的这些微裂纹不会破坏涂层,然而在采棉时这些微裂纹却会被棉纤维进行依附,于是会导致摘锭的表面涂层发生脱落或撕裂等现象。

1 摘锭的运动过程

摘锭的安装位置是摘锭管座上,在摘锭末端及其座管中心轴上的锥齿轮之间会进行有机配合,从而使得摘锭进行旋转。每个摘锭的座管上端会有一个曲拐,在其上的滚轮会进行滑槽运动,在采摘滚筒上会安装摘锭座管,该座管会跟从滚轮做圆周运动。在即将运动至采摘区域的时候,内部的滚轮动曲拐会进行摆动,于是会导致摘锭座管出现偏转的情况,进而使得摘锭随之转动,改变径向夹角。这样一来,就可以更加便捷、顺利地完成采摘作业。在转动到脱棉区域时,摘锭会出现偏转,于是借助于脱棉盘就能够将摘锭上的棉花摘下来。对于棉纤维而言,其缠绕性十分强[3]。因此,在采棉机运行的过程中,绕轴向处于较快速度旋转的摘锭会勾住一些棉纤维,然后再通过旋转的方式使得棉花缠绕在摘锭的表面,利用棉纤维的作用摘下棉壳中余下的棉花。

2 摘锭磨损原因

通常状况下,在疲劳磨损以及磨料磨损的共同作用下,会导致摘锭发生磨损的情况。在采棉机运行的过程中,往往是在采摘前,由三个勾齿将棉纤维勾住。在摘锭处于高速度旋转的状况下,会致使棉纤维牢牢地缠在摘锭上,除此以外,再充分发挥脱棉盘的作用,脱下棉纤维。接下来,再充分发挥清洗毛刷的作用,对其实施刷洗操作,彻底清洗摘锭,为后续的采棉工作做好充足的准备工作。反复实施这些操作就特别容易会导致摘锭出现疲劳的现象。在运行的过程中,采棉机会面临很差的工作环境,棉花上会占有大量的尘土,不仅如此,棉纤维中还会包含一些砂粒。在摘锭对棉纤维进行缠绕的过程中会受到较硬杂质的影响,从而发生磨料磨损的情况。一旦摘锭出现磨损的情况,那么就无法稳定、牢固地将棉花勾住,这样一来,就会造成摘锭在棉纤维的中间发生打滑的状况,进而就无法顺利、高效地采摘棉花,该情况还会进一步地加快摘锭勾齿发生磨损的速度。

3 摘锭磨损受力分析

摘锭磨损主要是因为棉纤维和硬质颗粒造成磨料发生磨损的情况。其与摘锭的水平运动并无关联,因此,在对该种现象进行研究与分析的时候,能够将摘锭座管顺着轨道发生的运动进行忽略不计。如此一来,就会使得摘锭的受力模型发生简化,于是就可以转变为摘锭绕着摘锭中心开展旋转运动[4]。在轴向上摘锭勾齿部分的截面圆直径是从小变大的,摘锭所受的压力是从大变小的。

基于图1分析可知,摘锭相同截面上的某一个点会受到棉纤维施予的力,使得2个力发生转化,变成一个方向指向圆心的压力。F合主要指的是棉纤维对摘锭表面形成的压力。磨损速率和零件表面受力有正比例关系。针对制作材料一致的零件而言,在压力增加1/2时,寿命会缩短一倍。

图1 摘锭截面受力图

4 三维建模分析

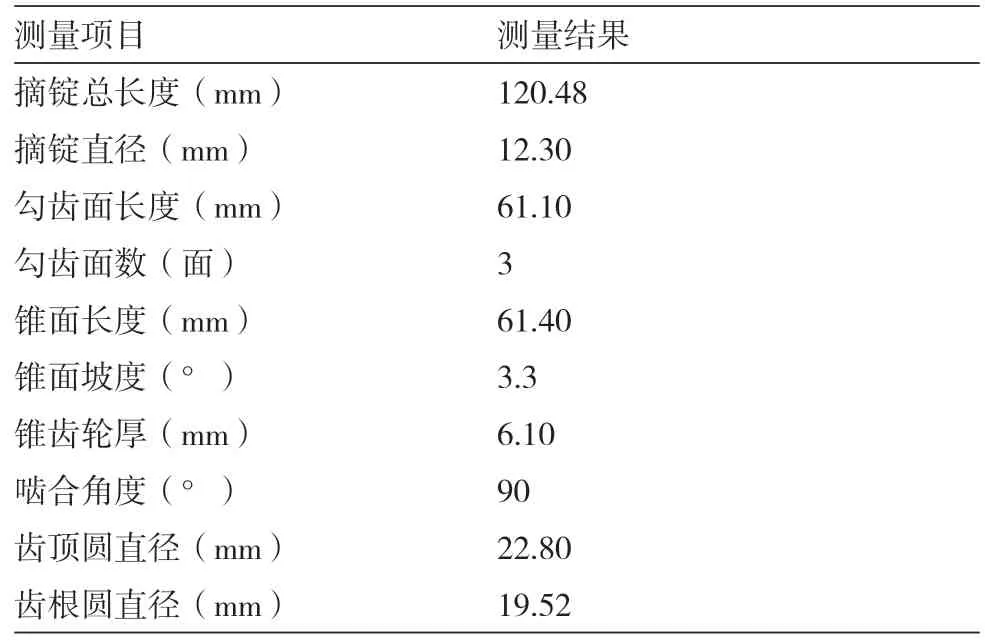

本研究选择的摘锭类型是迪尔7760釆棉机摘锭,对其参数给予测量(见表1),对其勾齿部分的磨损情况进行研究。

表1 摘锭测量数据

基于上述数据在UG中构建三维模型,见图2。

图2 摘锭三维模型

我们针对摘锭展开静力学有限元分析,摘锭会面临着棉纤维指向轴心的正压力。由于其勾齿会包含在轴向上角度是3.3°的斜面,在缠绕棉纤维时,不同直径的部位会面临不同压力。部位的直径越小,那么所受的压力会越大(图3)。

图3 摘锭应力分析结果图

通过相关研究与分析能够获知,在摘锭的勾齿部位存在最大应力。应力大小会直接对零件的磨损率产生影响,二者之间有正相关性。前3个最大勾齿属于应力集中的部位,后面的勾齿与压力是逐渐递减的,其他部位有十分小的受力。所以,在磨料磨损的状况下,摘锭的前三个勾齿有着最快的磨损速度。伴随棉花缠绕与脱掉操作的逐渐进行,摘锭的应变会逐渐地发生累积,在累积到相应次数的时候,就会导致摘锭出现疲劳的状况,进而发生疲劳磨损的情况。

基于图4分析可知,我们对摘锭的整体进行研究与探索,勾齿部位是摘锭应变很大的部位,其应变以及所受的应力有着对应的关系,并且受力情况与应力相同。

图4 摘锭应变分析结果图

5 结论

基于摘锭的三维模型应力分析能够获知:第一,摘锭的前3个勾齿所受的应力最大。第二,应力大小会直接对零件的磨损率产生影响,二者之间有正相关性。前3个最大勾齿属于应力集中的部位,后面的勾齿与压力是逐渐递减的。因此,在磨料磨损的状况下,摘锭的前三个勾齿有着最快的磨损速度。第三,摘锭的前3个勾齿是应变最集中的部位,后面勾齿的应变会逐渐递减。通过零件的疲劳磨损机理能够获知,伴随棉花缠绕与脱掉操作的持续进行,摘锭的应变会发生累积,在累积到相应次数时,就会导致摘锭出现疲劳的状况,进而发生疲劳磨损[5]。在摘锭运行的过程中,其前面3个勾齿是应变最大的同时,也是最早进行磨损的。

6 结语

综上,对于采棉机摘锭磨损而言,其主要是由疲劳磨损以及磨料磨损共同作用产生的。由于摘锭的勾齿会在轴向上受到不同的力,因此其磨损也会不尽相同。基于模型受力分析结构可知,摘锭的尖部会最早出现磨损的状况,而且磨损会相对更加严重。以上结论是和生产的实际状况比较符合的,由此也证明了摘锭三维建模分析的科学性,在此基础上也可以为采棉机涂层处理措施的制定奠定良好的基础,有着重要的理论价值。