基于Dynaform 盖板成形工艺研究

2021-11-30丁斌张振潘家俊张科蒙城佳仕龙机械制造有限公司

文/丁斌,张振,潘家俊,张科·蒙城佳仕龙机械制造有限公司

采用Dynaform 有限元模拟分析法研究了盖板一模一件和一模两件成形工艺过程,分析了减薄及起皱等缺陷。结果表明:一模一件拉延成形时,整体减薄率较大。通过工艺补充面优化和增大压边力,可以降低减薄和起皱程度。一模两件拉延成形时,整体减薄率下降,增大压边力有利于降低起皱程度,生产效率为一模一件时的1.5 倍。

近年来汽车行业特别是新能源汽车的高速发展,促使零部件的生产技术不断提升。冲压成形技术可以保证生产质量,提高材料利用率,同时有效地提高零部件生产效率。对于整体尺寸合适的零部件,充分利用设备的生产能力,可以实现一模两件等。对于生产过程中出现的成形缺陷,使用物理模拟试验,周期长且成本高。利用现阶段成熟的有限元模拟技术,可以实现成形过程缺陷的控制,有利于寻求较好的工艺参数。

本文对冷轧钢汽车盖板开展成形工艺研究,分析一模一件中工艺补充面及压边力对成形质量的影响,通过对一模两件的成形缺陷研究,对汽车盖板及冲压类件的成形生产具有一定的指导意义。

模型建立

将完成工艺补充面设计后的盖板拉延件模型导入Dynaform 有限元软件,如图1 所示。盖板材料为B410LA 冷轧钢,模型中采用Barlat't-3Parameter Plasticity 参数模型,本构方程为:σ=943.9(0.0088+ε)0.152MPa。

图1 工艺补充后的拉延件

结果与讨论

一模一件成形结果

分布图。本体部分成形质量较好,但在端部及中间部分仍出现起皱现象。图2(a)所示标记处,由于拉深深度较大且圆角较小,出现拉裂现象。拉延件整体减薄率约为25.5%,在四周区出现起皱局部增厚现象。

图2 一模一件成形极限图和减薄分布图

增加拉裂区工艺补充面后,成形极限图和减薄分布图如图3 所示。本体以外的部分出现拉裂,但不影响拉延件成形质量。拉延件整体减薄率约为17.7%。相较于未优化前,减薄程度降低,成形质量提升。

图3 优化后一模一件成形极限图和减薄分布图

增大压边力有利于降低拉延件起皱程度。如图4所示,压边力为20t 时,拉延件四周起皱严重,材料流动性变差,表面出现局部拉裂现象。随着压边力增大,起皱现象有所改善。不同压边力条件下,同样部位出现细微拉裂,但该处在后续需要切除,对本体质量没有影响。

图4 一模一件不同压边力下零件成形极限图

一模两件成形结果

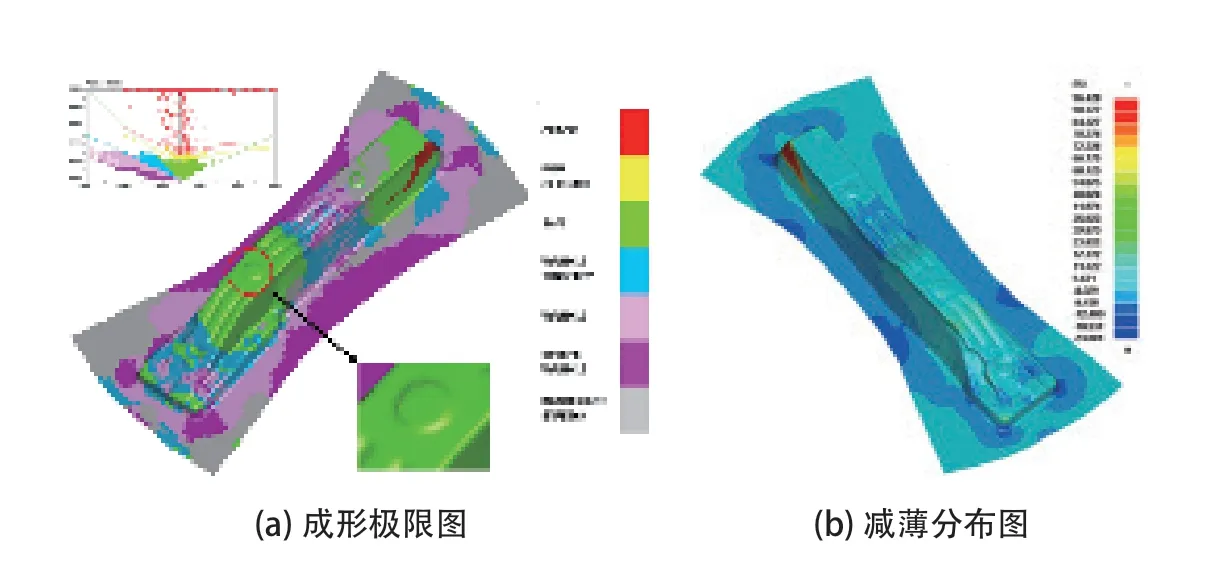

图5 为盖板一模两件拉延件的成形极限图和减薄分布图。零件边缘和中间起皱较严重。由于拉延件起皱较严重,表面整体减薄率有所降低,约为5%~10%。与一模一件成形效果相比,减薄率降低,但起皱增多,表面质量相对较差。

图5 一模两件成形极限图和减薄分布图

图6 表明增大压边力有利于降低拉延件起皱现象。随着压边力增大,拉延件表面起皱现象有所改善。图7 所示为实际生产所获拉延件,无起皱开裂等缺陷。

图6 一模两件不同压边力下零件成形极限图

图7 实际生产所获拉延件

一模两件效益分析

一模一件单工序生产节拍较慢,生产效率低。通过有限元模拟分析,优化坯料形状。同时结合设备吨位情况,改进单工序生产。一模两件生产拉延件时,共成形、冲孔和切边3 工序,可在同一副模具上进行操作,提高了生产效率。生产效率由原先的每天1000 件提高至每天1500 件,同时减少了冲床的使用频率,降低了冲次费用。

结束语

⑴一模一件时,拉延件整体减薄率约为25.5%;增加拉裂区工艺补充面有利于降低减薄程度,增大压边力有利于降低拉延件起皱程度。

⑵一模两件时,拉延件整体减薄率下降,通过增大压边力有利于降低起皱,实际生产所获得拉延件无缺陷。