固态发酵高温豆粕工业化生产高蛋白饲料*

2021-11-19于坤弘杨欣润代雅杰于殿宇罗淑年何远华

于坤弘,杨欣润,代雅杰,于殿宇**,罗淑年,文 野,何远华

(1. 黑龙江北大荒丰威食品有限公司,哈尔滨 150010;2. 东北农业大学,哈尔滨 150030;3. 九三食品股份有限公司,哈尔滨 150060)

20世纪70年代,我国饲料工业崭露头角,随着国家科学技术的发展,我国饲料产量也从世界倒数跻身于世界前沿[1-4]。随之而来的是饲料行业的竞争变大,因此,饲料配方的改革和创新迫在眉睫[5]。饲料的配方向着更环保和更安全的方面发展。饲料安全方面:一开始为了保证牲畜的营养、治疗疾病以及防止牲畜感染疾病,抗生素广泛应用于饲料行业中。但随着抗生素耐药性的出现,人们担心食用抗生素饲料喂养的牲畜的安全性问题[6-8]。因此,开发不含抗生素的饲料替代物[9]以及发酵生物饲料[10]愈发被大众接受,因此,现在的饲料工厂的生产方向开始转型。随着发酵饲料的流行,豆粕作为大豆加工副产物,因其便宜的价格[11]、富含营养物质、加工方面而广受欢迎,并且发酵豆粕饲料可以完美的解决使用抗生素带来的不利影响,改善饲料的品质。饲料环保方面:由于饲料行业的飞速发展,饲料的产量愈来愈多,随之而来的就是工厂产生的废料废渣的排放对环境污染的问题[12-14]。而微生物发酵可以将工业、农业生产的废渣、废料进行二次利用,并以此为原料生产更优质的饲料和添加剂。既可以解决污染的问题,又可以节约成本。综合以上两方面,工业化生产发酵生物饲料成为饲料工厂的最优化选择。

生物发酵分为液体发酵和固体发酵,固体发酵在环保方面效果更加显著,具有投资少、能耗低、技术简单、产率高、发酵结束不需处理废液等优点[15]。尽管固态发酵豆粕具有很多优势,但是豆粕中含有的抗营养因子也不可忽视,大分子蛋白质和胰蛋白抑制剂是豆粕中最大的抗营养因子。大分子蛋白质很难被消化,积累在饲料中被牲畜食用,易造成腹泻,影响牲畜的品质;胰蛋白酶抑制剂会抑制饲料内的胰蛋白酶的活性,导致胰蛋白难以降解,造成危害。根据郭凯[16]、谢鹏等[17]、苏伟光[18]和王刚等[19]的研究可知,黑曲霉菌、酿酒酵母菌、枯草芽孢杆菌和植物乳酸杆菌在发酵饲料中消除抗营养因子起到很大作用。目前的研究有两个菌种混合进行饲料发酵,但四个菌种混合发酵饲料的研究尚少。因此,本设计采用上述四种菌种混合进行工业化发酵饲料,旨在为工业化生产高蛋白饲料的扩大生产开辟新途径。

1 材料与方法

1.1 试验菌种和原料

黑曲霉菌、酿酒酵母菌、枯草芽孢杆菌、植物乳酸杆菌,广西庞博生物工程有限公司,于实验室提纯;高温豆粕(含45.06%的粗蛋白),九三粮油工业集团有限公司。

1.2 仪器与设备

烘箱:上海科学仪器厂;超净工作台:苏州医用仪器厂;YXQ-280MD型两用手提式高压杀菌锅:上海经济区沈荡中新电器厂;全自动凯氏定氮仪:丹麦;氨基酸自动分析仪测定:西安精大检测设备有限公司。

1.3 培养基

PDA培养基:土豆20%,葡萄糖2%,琼脂2%,pH自然。培养黑曲霉和酿酒酵母菌。

LB培养基:牛肉膏0.5%,蛋白胨1%,氯化钠0.5%g,琼脂2%,pH自然。培养枯草芽孢杆菌。

MRS培养基:蛋白胨1%,牛肉膏1%,酵母粉0.5%,K2HPO40.2%,柠檬酸二铵0.2%,乙酸钠0.5%,葡萄糖2%,吐温800.1%,MgSO4·7H2O 0.06%,MnSO4·4H2O0.03%,琼脂2%,pH自然。培养植物乳杆菌。

1.4 测定方法

粗蛋白测定采用凯氏定氮法;胰蛋白酶抑制剂含量的测定使用GB/T21498-2008的方法;氨基酸的测定采用GB/T18246-2000的方法,使用氨基酸自动分析仪测定。

1.5 固态发酵高温豆粕工业化生产高蛋白饲料的工艺研究

1.5.1 豆粕饲料发酵工艺流程 豆粕发酵饲料工艺流程如图1所示。

图1 豆粕发酵饲料工艺流程图

流程图说明:

(1)原料称重

按照比例称取原材料豆粕、MgSO4·7H2O、CaCl2、KH2PO4。豆粕是生产豆奶和豆腐的副产物,因此可能会掺入杂质,这会影响饲料的品质。因此,在称重时还要进行初步筛选,除去大块杂质,保证后续工作的进行。

(2)粉碎

原料在进行称重后进行粉碎,使用前检查筛网有无破损,并且定期进行检查。粉碎效果对后面的混合过程以及最后的饲料品质有着重要的影响。

(3)混和

灭菌前,需要把原料与水混合,有一定湿度的原料可以加快灭菌的速度,实现更好的灭菌效果。

(4)灭菌

灭菌是生物饲料加工过程中必不可少的过程,灭过菌的生物饲料菌种组成内没有杂菌,可以更好的进行后续的发酵过程。

(5)菌种纯化

本设计中使用的菌种来自广西庞博生物工程有限公司,购买的菌种要在实验室进行纯化,纯化后的菌种用于后续的发酵,保证发酵饲料的品质。

(6)接种

在超净工作台上进行接种操作,整个过程要保证绝对无菌,以防止杂菌对饲料品质的影响。

(7)恒温发酵

发酵是生产发酵饲料的关键过程,通过发酵,可以提高饲料的消化吸收,改善饲料的品质,增加饲料的适口性。根据单因素实验来确定发酵的最适温度和最适时间。

(8)烘干

发酵过后的原料通常呈糊状,需要进行干燥处理,使其便于包装、储存和运输。

(9)成品包装

将干燥过后的产物进行封装。工作人员要注意产品的包装有无破碎,并且按规格进行称取。如发现异常,需及时上报。

(10)产品发放

将合格的饲料产品发往各个订货商,减少运输过程中的产品破损。

1.5.2 豆粕发酵饲料工艺条件的单因素实验设计

(1)豆粕添加量的影响

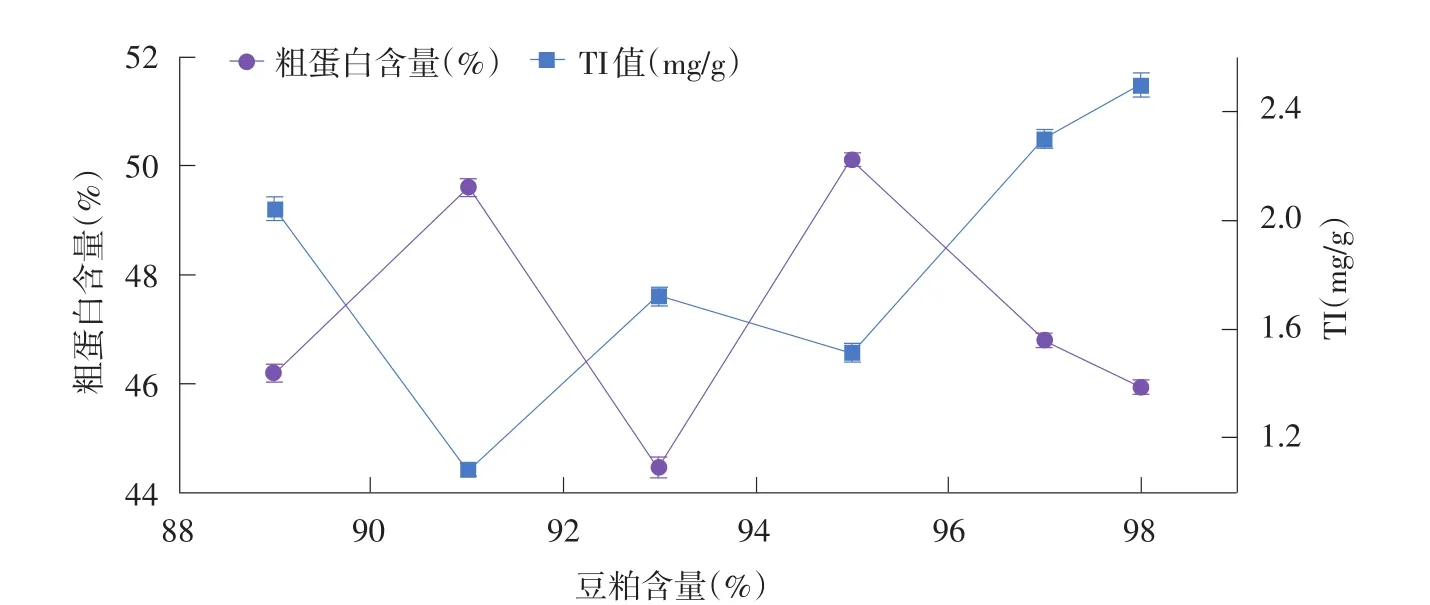

实验选用不同的豆粕添加量:89%、91%、93%、95%、97%;其他发酵参数:菌种比例2:3:1:1,接种量20%(v/m),料水比2:5,发酵时间120h,发酵温度35℃,初始pH7.3。然后测定发酵产物粗蛋白和TI含量。

(2)菌种比例的影响

实验选用不同的菌种比例:1:1:1:1、1:2:1:1、1:3:1:1、2:3:1:1、3:3:1:1;其他发酵参数:豆粕添加量为95%,接种量20%(v/m),料水比2:5,发酵时间120h,发酵温度35℃,初始pH 7.5。然后测定发酵产物粗蛋白和TI含量。

(3)接种量的影响

实验选用不同的接种量:16%、18%、20%、22%、24%,其他发酵参数:豆粕添加量为95%,菌种比例2:3:1:1,料水比2:5,发酵时间120h,发酵温度35℃,初始pH7.5。然后测定发酵产物粗蛋白和TI含量。

(4)料水比的影响

实验选用不同的料水比:1:2、1:3、2:3、2:5、3:5,其他发酵参数:豆粕添加量为95%,菌种比例2:3:1:1,接种量20%(v/m),发酵时间120h,发酵温度35℃,初始pH7.5。然后测定发酵产物粗蛋白和TI含量。

(5)发酵时间的影响

实验选用不同的发酵时间:48,72,96,120和144h;其他发酵参数:豆粕添加量为95%,菌种比例2:3:1:1,接种量20%(v/m),料水比2:5,发酵温度35℃,初始pH7.5。然后测定发酵产物粗蛋白和TI含量。

(6)发酵温度的影响

实验选用不同的发酵温度:32,33,34,35和36℃;其他发酵参数:豆粕添加量为95%,菌种比例2:3:1:1,接种量20%(v/m),料水比2:5,发酵时间120h,初始pH7.5。然后测定发酵产物粗蛋白和TI含量。

(7)初始pH的影响

实验选用不同的初始pH:6.1、6.5、6.9、7.3、7.7;其他发酵参数:豆粕添加量为95%,菌种比例2:3:1:1,接种量20%(v/m),料水比2:5,发酵时间120h,发酵温度35℃。然后测定发酵产物粗蛋白和TI含量。

1.6 豆粕发酵饲料工业化生产的原辅料消耗

工厂暂定日产量为20t,根据马海凤和马海金[20]的研究可知,由干物质损耗约为为20%:

每日耗用原料量=20/(1-20%)=25(t/日)

每日耗用豆粕量=25×95%=23.75(t/日)

每日生产用水量=20×2.5=50(t/日)

每日生产MgSO4·7H2O 消耗量=25×2%=0.5(t/日)

每日生产CaCl2消耗量=25×1%=0.25(t/日)

每日生产KH2PO4消耗量=25×2%=0.5(t/日)

2 结果与分析

2.1 单因素实验结果

2.1.1 豆粕添加量对产物粗蛋白和TI含量的影响 如图2所示,当豆粕添加量为95%时,产物中的粗蛋白含量最高达到50.12%,TI含量最低达到1.51%。这可能是由于豆粕的添加量较少时,豆粕的营养价值不能充分的发挥出来,所以产物的粗蛋白含量和TI值都普遍较低;而当豆粕的添加量增加后,产物中的粗蛋白含量有所增加,但由于豆粕含量的增加导致产物的TI值上升。

图2 豆粕添加量对产物粗蛋白和TI含量的影响

2.1.2 菌种比例对产物粗蛋白和TI含量的影响 如图3所示,当接种比例为2:3:1:1时,产物中的粗蛋白含量最高达到50.09%,TI含量最低达到0.74%。当枯草芽孢杆菌和植物乳酸菌比例为1时,产物的粗蛋白含量较多,这是由于两者产生的蛋白酶较少,可以减少产物中的粗蛋白降解。此外,酿酒酵母菌提高产物的适口性,故而酿酒酵母菌的含量不可减少。

图3 菌种比例对产物粗蛋白和TI含量的影响

2.1.3 接种量对产物粗蛋白和TI含量的影响 如图4所示,当接种量为20%(v/m)时,产物中的粗蛋白含量最高达到50.73%,TI含量最低达到0.83%。在此条件外,当接种量增大时,TI值增加,反而蛋白质的含量减少。饲料内菌种的含量达到饱和后,继续增大接种量,会加速菌种之间的竞争,不利于部分微生物的生存,影响饲料品质。

图4 接种量对产物粗蛋白和TI含量的影响

2.1.4 料水比对产物粗蛋白和TI含量的影响 如图5所示,当料水比为2:5时,产物中的粗蛋白含量最高达到50.62%,TI含量最低达到0.57%。微生物的生长、代谢和繁殖都离不开水,含量太少会抑制其活性,太多又会导致产物粘黏,阻碍大分子物质的降解。并且水还可以促进微生物物种之间的物质交换,加快营养物质的输送,提高产物的营养价值。

图5 料水比对产物粗蛋白和TI含量的影响

2.1.5 发酵时间对产物粗蛋白和TI含量的影响 如图6所示,当发酵时间为120h时,产物中的粗蛋白含量最高达到50.59%,TI含量最低达到0.62%。一开始,随着时间增加,产物中的TI值逐渐减少,粗蛋白含量逐渐增加,并在120h时达到极值。这可能是由于刚开始,营养物质在豆粕中的含量较多,随着时间的进行,豆粕中的营养物质消耗严重,不足以供给微生物的降解,导致粗蛋白的产量降低下来。超过120h后,粗蛋白含量开始下降,可能是因为发酵时间过长,导致粗蛋白被降解成更小分子的多肽和氨基酸。

图6 发酵时间对产物粗蛋白和TI含量的影响

2.1.6 发酵温度对产物粗蛋白和TI含量的影响 如图7所示,当发酵温度为35℃时,产物中的粗蛋白含量最高达到50.84%,TI含量最低达到0.87%。由于每个菌种的最适温度不同,当发酵温度小于各菌种的最适温度时,随着温度的上升,粗蛋白的含量会呈现上升的趋势,TI值会呈现下降的趋势。而当发酵温度高于各菌种的最适温度后,菌株老化,活力减弱,随着温度的上升,粗蛋白的含量会呈现下降的趋势,TI值会呈现上升的趋势。

2.1.7 初始pH对产物粗蛋白和TI含量的影响 如图8所示,当初始pH为7.3时,产物中的粗蛋白含量最高达到50.92%,TI含量最低达到0.73%。初始pH不仅影响微生物生物合成的进行,还影响微生物生长速率。7.3的初始pH是混菌进行发酵高温豆粕饲料的最适pH。

图7 发酵温度对产物粗蛋白和TI含量的影响

图8 初始pH对产物粗蛋白和TI含量的影响

2.2 豆粕发酵饲料品质评价

2.2.1 饲料中的氨基酸 通过单因素实验确定了最佳的发酵条件,豆粕中氨基酸的组成变化通过使用氨基酸自动分析仪检测,结果如表1所示。氨基酸的含量从42.08%提高到了48.80%,发酵后比发酵前提升了6.72%。除丙氨酸等的含量有小部分减少,大部分氨基酸的含量都在显著增加。赖氨酸和蛋氨酸这类对牲畜影响较大的氨基酸含量分别提高了0.57%和0.27%。

表1 豆粕发酵前后氨基酸组成变化 %

2.2.2 饲料的其他品质评价 在最佳发酵条件下,运用黑曲霉菌、酿酒酵母菌、枯草芽孢杆菌、植物乳酸杆菌的组合发酵豆粕,对发酵前后的颜色、气味、粗蛋白含量、氨基酸含量和TI值进行比较分析。

由表2可知,发酵后的豆粕颜色由浅黄色变为黄褐色,气味由豆腥味变为香豆味,粗蛋白含量提高了11.11%,氨基酸含量提高了10.24%。发酵后豆粕的TI值由30.42%下降到0.30%,近乎于没有,说明发酵豆粕的品质良好。

表2 豆粕发酵前后的比较

3 讨论

氨基酸发酵后的含量较发酵前提升了6.72%。这是由于发酵过程中,微生物产生了一些蛋白酶,蛋白质被分解成多肽,多肽又进一步降解为氨基酸,在一定程度上起到了改善发酵饲料品质的作用。这与李群华等[21]、孙日飞等[22]的研究结果一致。

发酵后的豆粕颜色变深,气味由豆腥味变为香豆味,粗蛋白含量和氨基酸含量均得到提高,说明大豆中的一些大分子物质被降解成蛋白质和氨基酸,底物中非蛋白氮、无机氮和抗营养因子等物质经过微生物作用转化为营养价值更高的蛋白质和氨基酸从而使两者数值上升[23]。发酵后豆粕的TI值由30.42%下降到0.30%,近乎于没有,说明发酵豆粕的品质良好。这与汤佩芬和李三要[24]的研究结果一致。

通过对豆粕的发酵工艺条件的单因素分析,最终确定发酵豆粕饲料的最佳工艺参数分别为:豆粕添加量为95%,黑曲霉菌、酿酒酵母菌、枯草芽孢杆菌、植物乳酸杆菌的比例为2:3:1:1,菌种接种量20%(v/m),料水比2:5,发酵时间120h,发酵温度35℃,初始pH为7.3,MgSO4·7H2O为2%,CaCl2为1%,KH2PO4为1%。在此条件下,工业化生产的豆粕饲料中蛋白质和氨基酸含量都显著上升,TI值显著下降。23.75t豆粕、50t生产用水、0.5tMgSO4·7H2O、0.25tCaCl2、0.5tKH2PO4可以做到每天生产20t高蛋白饲料。