井下钻柱振动信号的测量及振动激励源研究

2021-11-12陈会娟

陈会娟

(1.上海大学上海市应用数学和力学研究所,上海200072;2.上海西派埃智能化系统有限公司,上海200233)

钻井是石油天然气勘探开发的关键环节,钻柱是石油钻井的重要工具,是地面能量向井底钻头传递的主要通道。钻井过程中,钻柱处在充满钻井液或气体的狭长井眼里,承受拉、压、弯、扭等静态载荷,加之地层非均质性及钻压和扭矩动态特性的影响,其在井下的受力情况非常复杂,往往伴随着各种振动(轴向振动、横向振动和扭转振动)[1]。钻柱剧烈振动会加速钻具的破坏,大幅缩短其使用寿命,导致钻具疲劳失效。因此,为了确保钻柱的安全性,有必要对井下钻柱振动特征及振动激励源进行研究。井下钻柱振动信号测量是研究钻柱振动的重要手段,国外石油技术服务公司都独立研发了可靠的钻柱振动测量系统,并广泛应用于全球各大油田[2-5],但国内由于测量传感器技术不过关,对钻柱振动的研究仍停留在室内试验阶段[6-8]。此外,钻柱结构复杂、井下钻柱振动激励源众多(钻头切削地层、钻柱与井壁的碰撞等),而井下钻柱振动测量系统只能测量钻柱振动数据,不具有分析钻柱振动数据和诊断激励源的功能。因此,分析复杂钻柱振动信号、明确钻柱振动激励源是目前急需解决的问题。

笔者利用ESM(environmental severity measurement)存储式测量系统,测量了某超深井旋转钻进过程中的振动信号,分析了钻柱粘滑和涡动等的特征,并以此为基础,分别采用快速傅里叶变换(fast Fourier transform,FFT)和短时傅里叶变换(short-time Fourier transform,STFT)方法对钻柱振动信号进行了频域和时频分析,确定了引起钻柱振动的激励源,为制定有效的减振措施提供了理论依据。

1 井下钻柱振动信号的测量原理

高质量的测量数据是分析钻柱振动特征的前提,但由于钻井现场条件恶劣,井下的高温高压环境等对测量仪器和测量方法提出了很高的要求。针对这一特点,在调研国内外大量文献的基础上,选用Randy Energy Services公司的ESM存储式测量系统测量井下钻柱振动信号。该测量系统包括三轴加速度传感器和数据采集系统2部分,记录时长可长达60 d,工作温度-30~150℃,测量加速度范围为-50g~50g,采集精度为0.2g,测量频带为0~100 Hz,满足测量钻柱振动信号的要求。

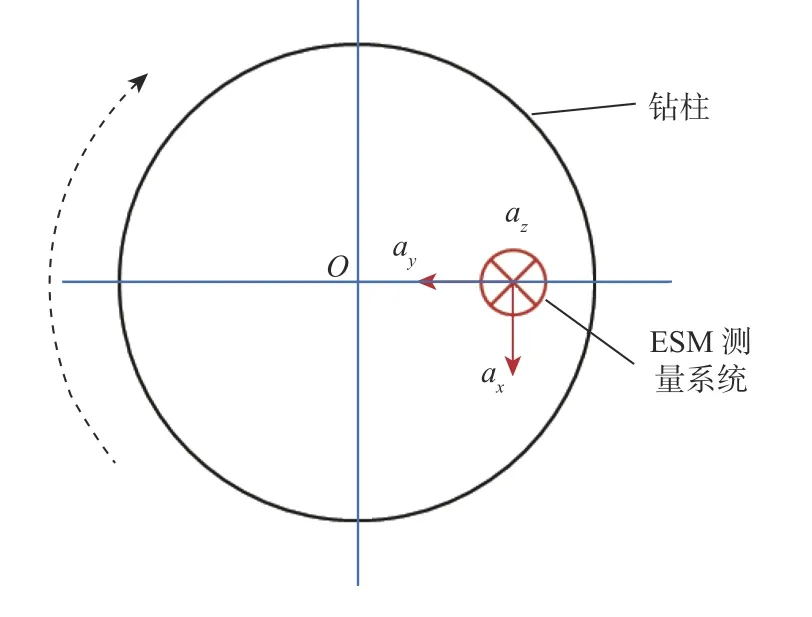

ESM测量系统偏心安装在钻柱上(见图1),偏心距r为4.7 cm,根据加速度计的安装方式,加速度传感器3个方向的加速度测量值的表达式为:

图1 ESM测量系统安装示意Fig.1 Installation of ESM measuring system

式中:ax为钻柱切向加速度测量值,m/s2;ay为钻柱径向加速度测量值,m/s2;az为钻柱轴向加速度测量值,m/s2;axc和ayc分别为钻柱横向和径向加速度分量,m/s2;r为偏心距,m;ω˙为 角加速度,rad/s2;ω为角速度,rad/s;azc为钻柱轴向加速度,m/s2。

测量数据通过数据采集系统上传至地面,系统提供多种数据输出模式,如原始数据输出模式Graw、均方值/峰值输出模式Grms/Gpeak等,根据信号分析的需要,选取原始数据输出模式(Graw模式)。

旋转钻进过程中,钻柱产生各种形式的振动及多种振动耦合形成复杂运动,如轴向振动、横向振动、扭转振动等,ESM所测数据无法准确地量化这些振动形式,但根据3个方向加速度传感器的测量值,可定性判断钻柱的运动状态及主要振动形式,判别依据如下[9-10]:

1)轴向振动。通过az峰值的大小及波动情况判断。

4)涡动。钻柱的横向振动和扭转振动耦合为涡动,结合ax和ay的均值差和峰值差,可以定性判断钻柱涡动的严重程度。

2 井下钻柱振动激励源研究方法

井下钻柱振动信号分析方法包括时域分析、频域分析和时频分析。时域分析主要是对信号的均值、峰值、均方根值和裕度等进行分析,通过时域分析可判断钻柱振动特征。通过频域分析和时频分析可以确定钻柱振动信号在频带上的分布情况、各频率成分能量的强弱及随时间的变化规律[11]。本文分别采用快速傅里叶变换和短时傅里叶变换方法对钻柱振动信息进行频域和时频分析,确定引起钻柱振动的主要频率成分,进而明确钻柱振动的激励源。

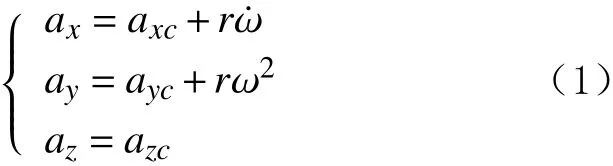

2.1 快速傅里叶变换

快速傅里叶变换是在离散傅里叶变换(discrete Fourier transform,DFT)基础上由James W.Cooley和John W.Tukey提出的一种信号处理方法,其基本思路是:把长度为2的正整数次幂的离散数据序列分隔成若干较短的序列,利用DFT计算式中指数因子所具有的对称性质和周期性质,求出这些短序列相应的DFT并进行适当组合,进而得到整个序列的DFT[12]。对于一个长度为N的离散信号序列x(n),DFT的表达式为:

式中:XN为具有N个点序列x(n)的DFT结果;为具有N/2个点的偶数项分支的DFT结果;为具有N/2个点的奇数项分支的DFT结果。

该方法将DFT计算时间复杂度由O(N2)降为O(Nlog2N),大大加快了DFT的计算速度,在信号处理工作中得到了广泛应用。因此,笔者选择此方法对钻柱振动信号进行频域分析,以确定钻柱振动信号的频率分布及各频率成分能量的强弱。

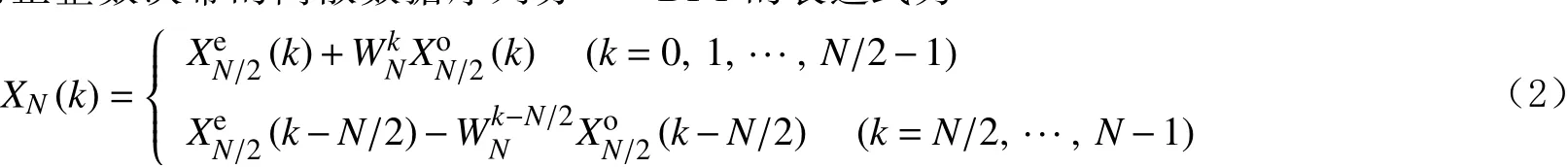

2.2 短时傅里叶变换

短时傅里叶变换是经典的线性时频分析方法,其基本思路是将非平稳信号看成一系列短时平稳信号的叠加,用一个在时间上可滑移的窗函数截断非平稳信号,再对截断的这一系列短时平稳信号进行Fourier变换,即可得到钻柱振动信号的时频分布[13],其定义为:

式中:FSTFT(t,f)为 变换后的时频域幅值信号;x(t)为时域信号,m2/s;f为频率,Hz;g(t-τ)为窗函数。

随着时间不断变换,窗函数在时间轴上滑动,对信号进行分析。窗函数一旦确定,整个时频窗就保持不变,因此STFT方法只有单一的分辨率。

利用计算机分析信号时,先要将连续信号进行离散化,从而实现计算机的高效运算。离散STFT的表达式为:

式中:x(k)表示离散信号;Δt为采样时间间隔;N为采样点数。

对于STFT,窗函数的形状及宽度的选择是关键,不同类型窗函数的频率特性不同,窗口宽度的选择应适当兼顾时间和频率的分辨率。

3 实例分析

塔里木油田某超深直井设计井深7 027.00 m,测量井段5 720.00~6 035.00 m。钻井过程中采用六刀翼PDC钻头和带Power-V的双稳定器钻具组合,钻具组合中安装了2个ESM测量短节,ESM测量短节1安装在第1个稳定器与钻头之间,测得的结果比较接近钻头处的实际振动状态;ESM测量短节2安装在第2个稳定器上方估算中和点位置附近(见图2)。

图2 ESM安装位置示意Fig.2 Installation position of ESM system

该井段共测量了4次钻柱振动信号,采样频率120 Hz,采样时长4 min,采样间隔15 min,每次测量近、远钻头数据各118组,共测得944组钻柱振动数据。通过对测试所得钻柱振动信号进行时域、频域和时频分析,得到钻柱振动特征及振动激励源。

3.1 粘滑运动特征及激励源

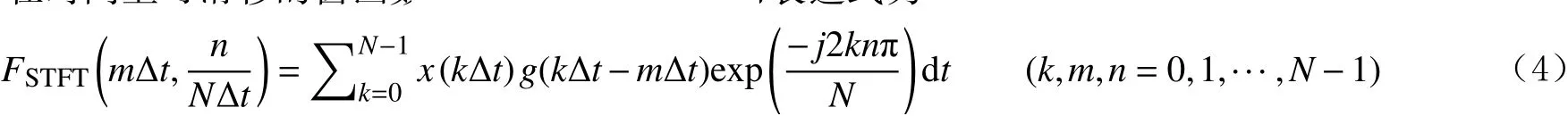

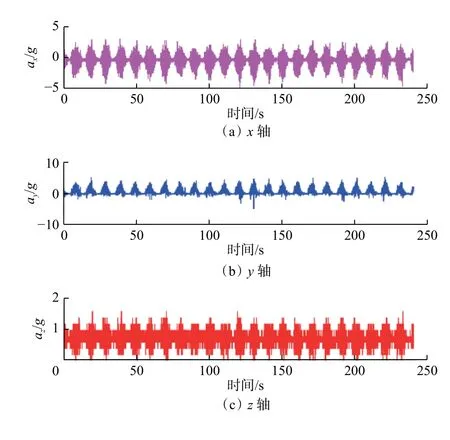

粘滑运动是最严重的扭转振动,由于钻柱旋转过程中不可避免地与井壁产生摩擦,导致井下钻具实际转速变小甚至停转,当井下累积的扭矩足够克服井壁与钻柱之间的摩阻时,将出现瞬间释放现象。钻柱的粘滑运动包括粘滞和滑脱。所测振动数据的特征分析表明,该井在5 720.00~5 736.00 m井段发生了大量的粘滑运动。钻至井深5720.70 m时,测得近钻头位置处的三轴瞬时加速度如图3所示,计算所得三轴加速度的均值、峰值和均方根值曲线如图4所示(图中g表示重力加速度;下同)。

由图3和图4可知,ESM传感器所测x,y和z轴的加速度呈同步周期性变化,且z轴加速度在略小于1.0g的基线上下波动,反映了垂直井重力加速度特征。当钻柱振动较剧烈时,x轴和y轴加速度的峰值较大,约为5.0g,而z轴加速度的峰值约为1.2g,表明此时钻柱横向振动较强,轴向振动较弱;而当钻柱振动较弱时,x轴和y轴加速度均接近0,z轴加速度略小于1.0g,表明此时钻柱处于微弱振动状态。由此可见,图3表现为剧烈振动与弱振动交替变换的周期性特征,为典型的粘滑运动特征,其粘滑周期为10 s。

图3 井深5 720.70 m处的三轴瞬时加速度曲线Fig.3 Instantaneous value of triaxial acceleration at adepth of 5 720.70 m

图4 井深5 720.70 m处的三轴加速度均值、峰值和均方根值曲线Fig.4 Average, peak,and root mean square of triaxial acceleration at a depth of 5 720.70 m

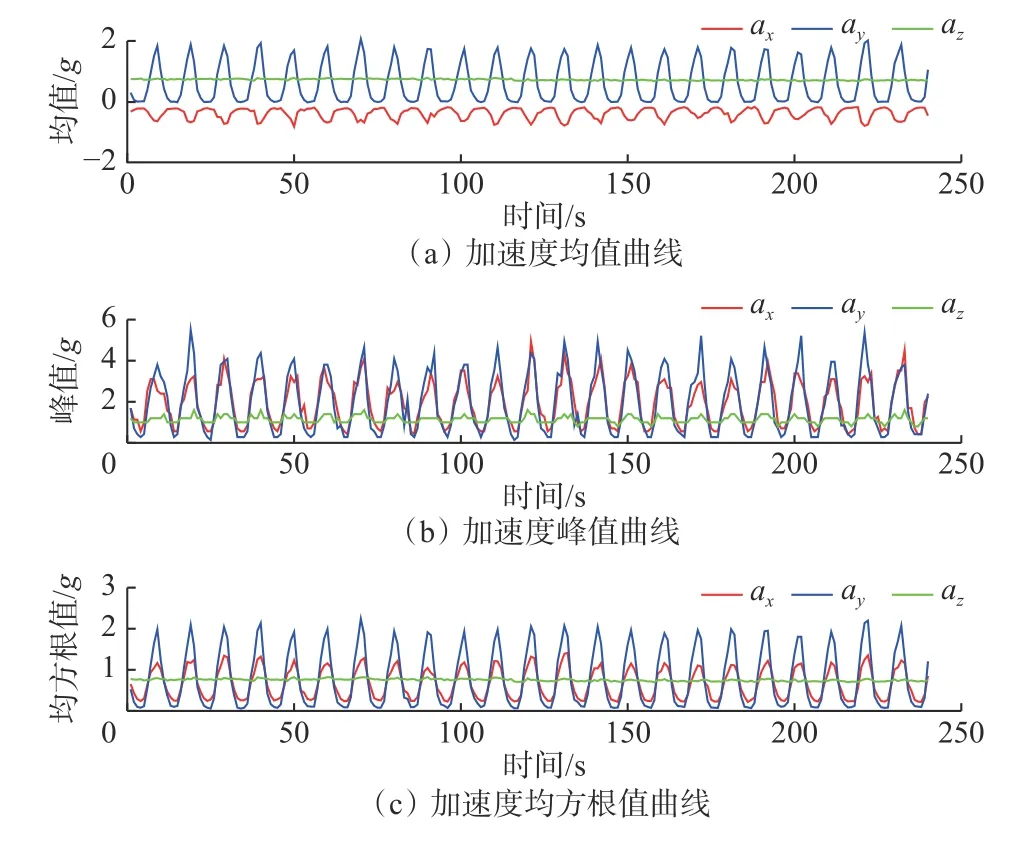

采用FFT和STFT方法对所测信号分别进行频谱分析和时频分析,得到频率0~60 Hz的三轴加速度频谱图和时频图,由于频率0~1 Hz所对应的幅值较高,笔者只给出了频率0~1 Hz的三轴加速度频谱图和时频图,如图5—图8所示。

图5 井深5 720.70 m处的三轴加速度频谱图Fig.5 Spectrum of triaxial acceleration at a depth of 5 720.70 m

图6 井深5 720.70 m处的x轴加速度时频图Fig.6 Time frequency of x-axis acceleration at a depth of 5 720.70 m

图7 井深5 720.70 m处的y轴加速度时频图Fig.7 Time frequency of y-axis acceleration at a depth of 5 720.70 m

由图5—图8可知,三轴加速度频谱中主要频率成分均为0.1和0.2 Hz,根据粘滑周期为10 s,可推断钻柱的粘滑频率为0.1 Hz,0.2 Hz为其2倍。此外,对比三轴加速度主频成分所对应幅值可知,y轴加速度主频对应幅值最大,x轴次之,z轴最小,表明发生粘滑运动时,转速骤增或骤降导致向心力作用显著;同时也表明,粘滑运动时扭转振动能量最大,横向振动能量次之,轴向振动能量最小。

图8 井深5 720.70 m处的z轴加速度时频图Fig.8 Time frequency of z-axis acceleration at a depth of 5 720.70 m

钻柱与井壁、钻头与岩石间的摩擦是导致钻柱粘滑运动的直接原因,钻井过程中应采取合理措施,如降低转速和提高钻井液润滑性能等。降低钻柱与井壁、钻头与岩石间的摩擦阻力,可降低钻柱发生粘滑运动的概率。

3.2 涡动特征及激励源

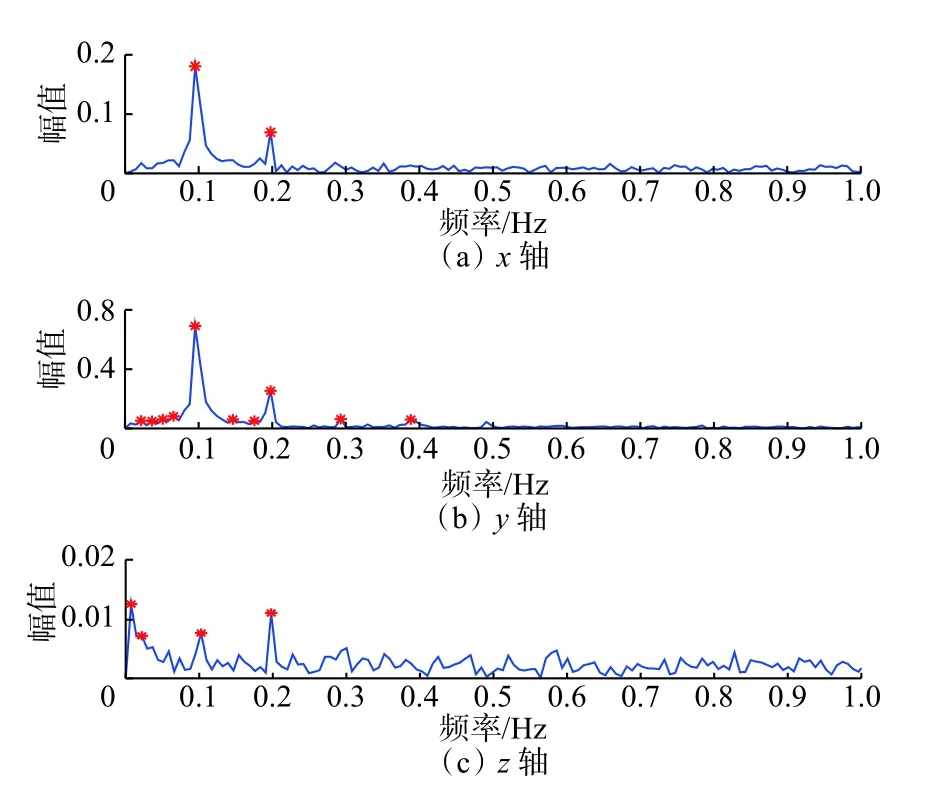

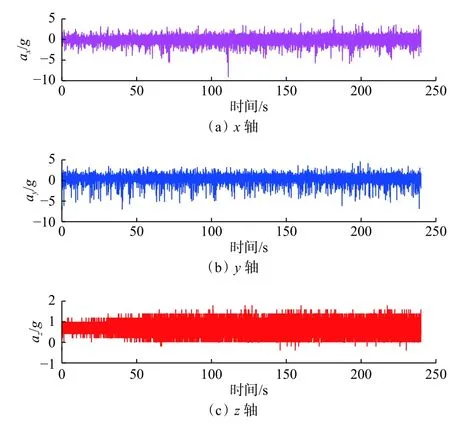

钻柱在井眼内以地面转速按顺时针方向绕自身轴线旋转时,也以一定的速度绕井眼轴线旋转,形成涡动。涡动是钻柱横向振动和扭转振动的耦合。通过分析所测振动数据的特征,表明该井在5750.00~6 035.00井段发生了大量涡动,但引起涡动的激励源并不相同。钻至井深5 899.30 m时所测近钻头位置处的三轴瞬时加速度如图9所示,计算所得三轴加速度的均值、峰值和均方根值如图10所示。

图9 井深5 899.30 m处的三轴瞬时加速度曲线Fig.9 Instantaneous value of triaxial acceleration at a depth of 5 899.30 m

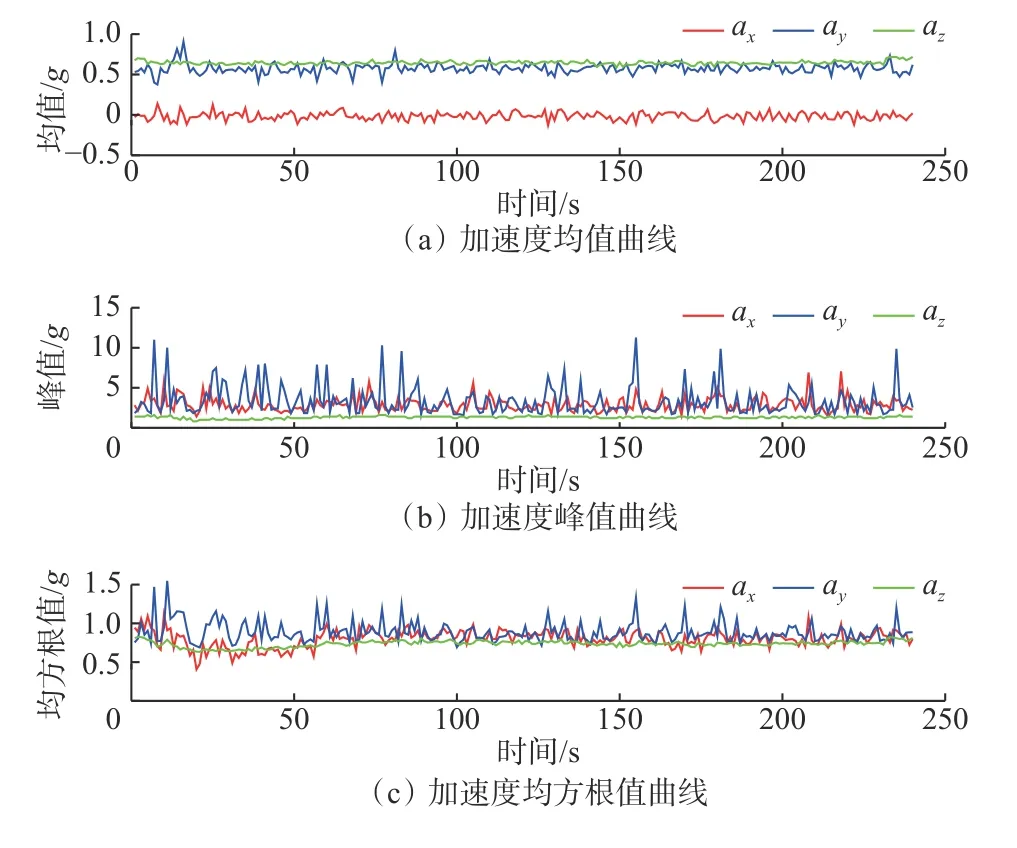

图10 井深5 899.30 m处的三轴加速度均值、峰值及均方根值曲线Fig.10 Average,peak,and root mean square of triaxial acceleration at a depth of 5 899.30 m

由图9和图10可知:x,y和z轴的加速度均呈杂乱无章的不规则波动;x轴加速度在基线“0”上下波动,反映了随机的不规则横向振动,最高峰值达7.0g;y轴加速度在基线“0”上下波动,这主要是由于钻柱自转引起向心加速度项的叠加效应所致,且最高峰值在10.0g以上;z轴加速度也呈不规则波动,且其均值小于1.0g,表明此时钻柱轴向振动较微弱。三轴加速度特征表明,此时钻柱处于较强烈的涡动状态。

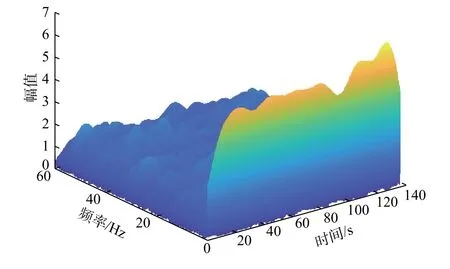

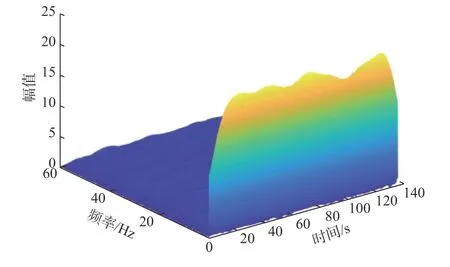

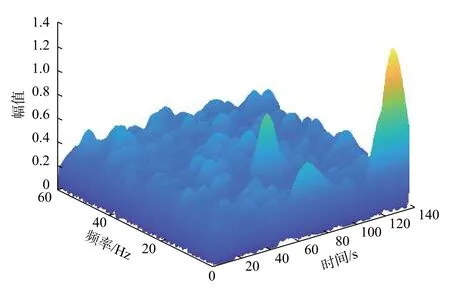

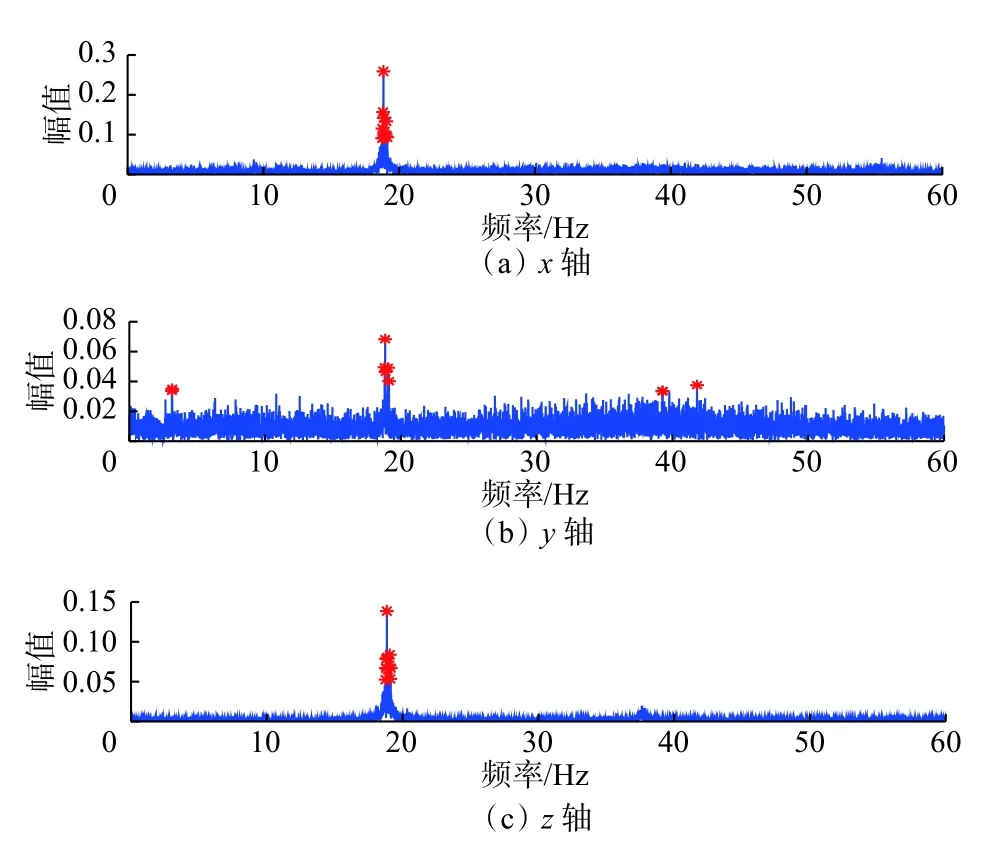

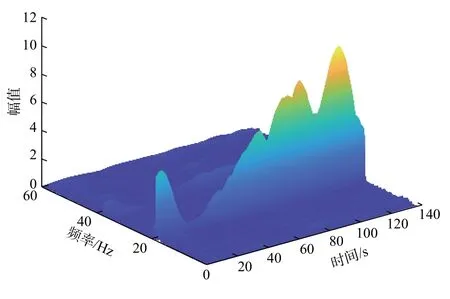

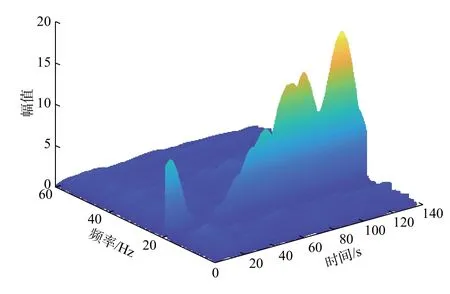

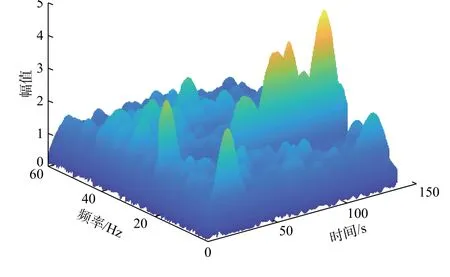

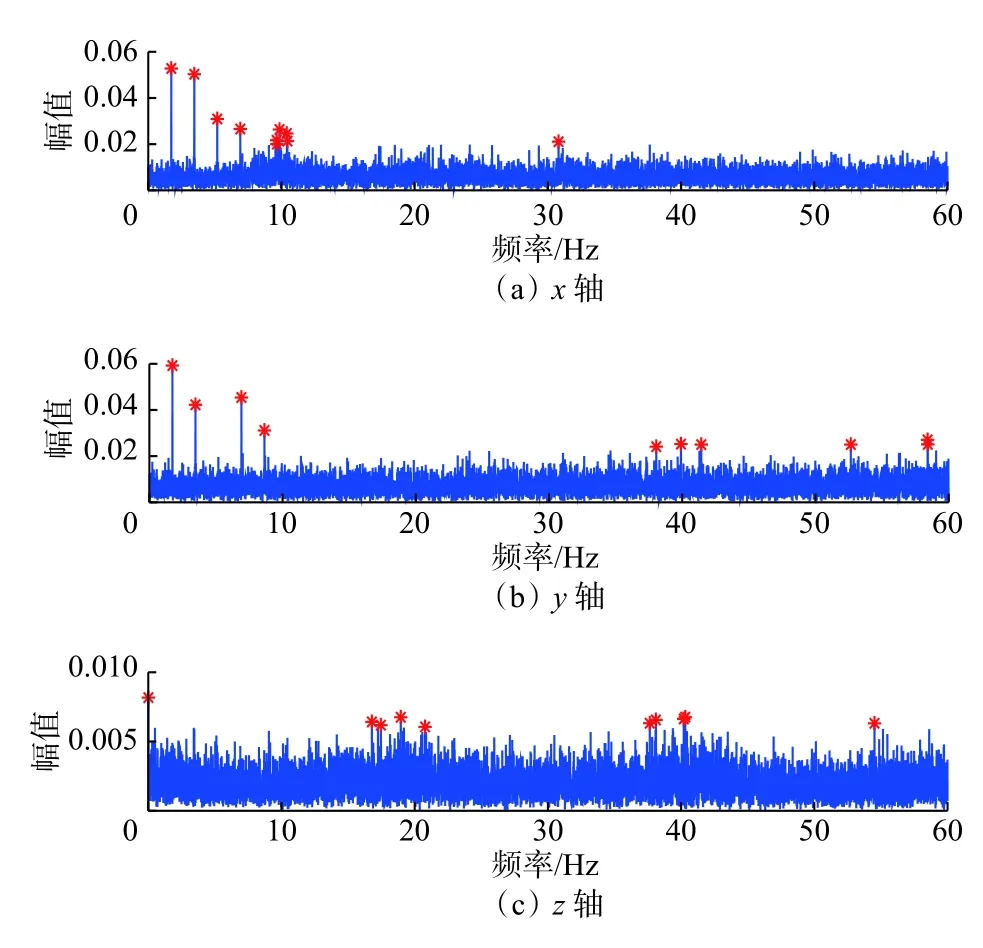

采用FFT和STFT方法对所测信号分别进行频谱分析和时频分析,得频率0~60 Hz的三轴加速度频谱图和时频图,如图11—图14所示。

图11 井深5 899.30 m处的三轴加速度频谱图Fig.11 Spectrum of triaxial acceleration at a depth of 5 899.30 m

图14 井深5899.30 m处的z轴加速度时频图Fig.14 Time frequency of z-axis acceleration at a depth of 5 899.30 m

图12 井深5899.30 m处的x轴加速度时频图Fig.12 Time frequency of x-axis acceleration at a depth of5 899.30 m

图13 井深5899.30 m处的y轴加速度时频图Fig.13 Time frequency of y-axis acceleration at a depth of 5 899.30 m

由图11—图14可知,x,y和z轴的加速度频谱中主要频率成分均为18.8 Hz。该井段钻进过程中,地面转盘转速约94 r/min,对应频率为1.57 Hz,而该井钻井过程中采用六刀翼PDC钻头,六刀翼PDC钻头与地层的作用频率为9.4 Hz,可以看出主频为该频率的2倍,表明钻头与井底的相互作用是引起钻柱振动的主要激励源。此外,对比三轴加速度主频对应的幅值可知,x轴加速度主频对应的幅值最大,表明横向振动能量最大,轴向振动能量次之,扭转振动能量最小。由此可知,钻柱振动主要是由钻头与地层之间的相互作用引起的。

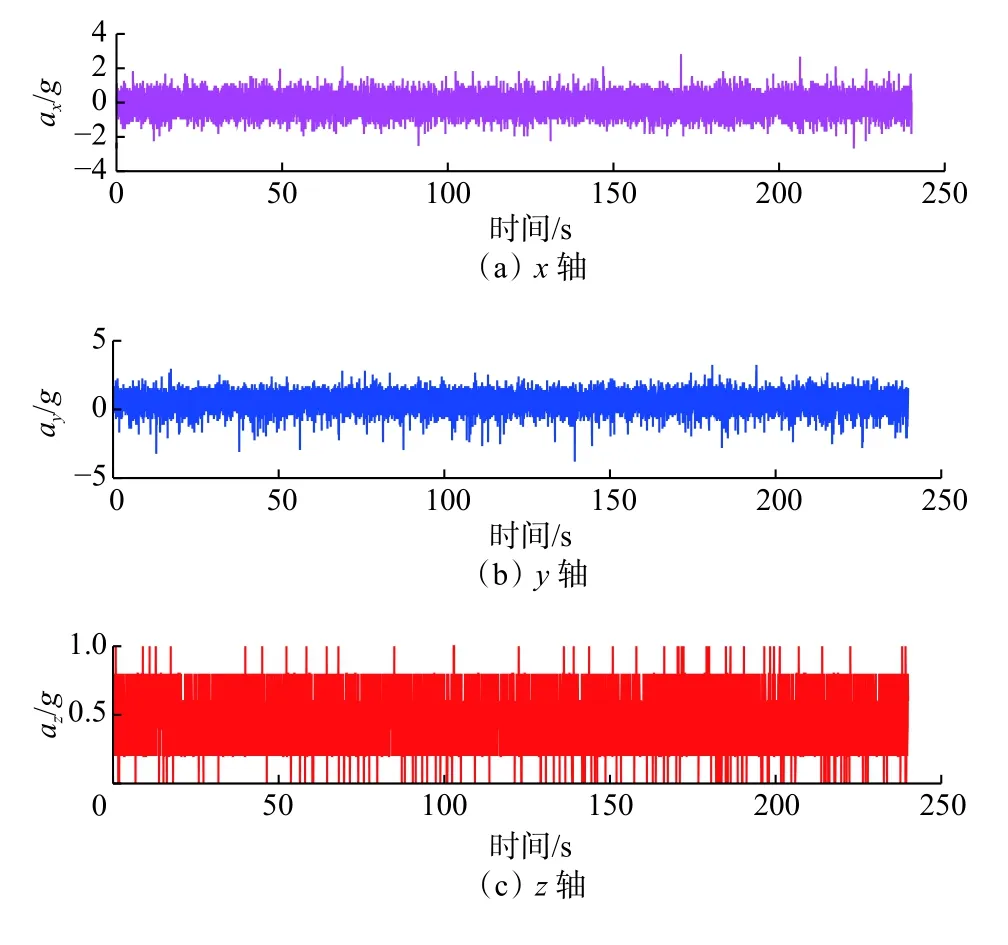

除此之外,其他激励源也可引起钻柱涡动。钻至井深6 007.50 m时所测近钻头位置处的三轴瞬时加速度如图15所示,采用FFT方法对所测信号进行频谱分析所得频谱图如图16所示。

图15 井深6 007.50 m处的三轴瞬时加速度曲线Fig.15 Instantaneous value of triaxial acceleration at a depth of 6 007.50 m

图16 井深6 007.50 m处的三轴加速度频谱图Fig.16 Spectrum of triaxial acceleration at a depth of 6 007.50 m

由图15可知,x,y和z轴的加速度均呈杂乱无章的不规则波动,表明此时钻柱处于涡动状态中。由图16可知,x轴加速度的主要频率为1.7,3.4,5.1和6.8 Hz,y轴加速度的主要频率为1.7,3.4,6.9,和8.6 Hz,而该井段的转盘转速为100 r/min,对应频率为1.7 Hz。由此可知,该井深的钻柱振动主要由转速的1~5倍频引起,为稳定器或Power-V系统与井壁摩擦碰撞所致。z轴加速度频谱图呈杂乱无章的波动,表明轴向振动由多种激励引起。

4 结论

1)根据ESM井下钻柱振动测量系统的原理,利用所测三轴加速度的均值、峰值和均方根值,可对钻柱轴向、横向和扭转振动等特征进行分析。

2)钻柱发生粘滑运动时,井下钻柱振动测量系统所测三轴加速度呈同步周期性变化,其周期为10 s,主要频率为0.1 Hz。

3)钻柱发生涡动时,井下钻柱振动测量系统测得的三轴加速度均呈杂乱无章的不规则波动,且引起钻柱涡动的激励源主要有钻头与地层相互作用、稳定器或Power-V系统与井壁的摩擦等。