推靠式旋转导向系统底部钻具组合动态安全评价方法

2020-04-25杨春旭王瑞和韩来聚

杨春旭, 王瑞和, 韩来聚

(1.中国石油大学(华东)石油工程学院,山东青岛 266580; 2.胜利石油工程有限公司钻井工艺研究院,山东东营 257017)

随着对深地和海洋油气资源勘探开发力度的增大,使用旋转导向工具进行复杂结构井井眼轨迹控制的需求随之增加,致使井下钻柱处于非线性阻尼激励的复杂工作状态,钻柱安全面临着极大挑战[1-6]。研究表明,钻柱的疲劳失效是钻柱最常见的失效形式[7-8],由于钻柱横向振动比纵向振动能引起更高的弯曲应力,且钻柱横向共振较易发生,最低共振频率取决于钻柱的材料性能和钻井液特性,这使其成为导致钻柱疲劳失效的最主要因素[9-11];钻柱的质量不平衡加剧了钻柱的横向振动,当钻柱在其固有频率附近运行时,钻柱与井壁碰撞摩擦严重,最大应力峰值可达561 MPa,远远超过了普通钻挺的疲劳极限[12-13]。目前,国内外学者更多关注于计算钻柱横向位移、速度和加速度等钻柱动力特性[14-15],对钻柱的动态安全评价方法研究较少,现场技术人员还依赖静态安全系数方法[16-17]来评价实际钻柱的安全性。因此有必要建立考虑非线性阻尼激励的复杂工作状态下的钻柱动态安全评价方法。笔者建立考虑旋转导向钻井工具巴掌与井壁的接触碰撞及动态激励的底部钻具组合动应力计算模型,分析底部钻具组合的固有频率和动应力等动力学特性,结合量化振动烈度分析形成底部钻具组合动态安全评价流程。

1 底部钻具组合动力学模型的建立

为了便于分析,模型假设[16,18]:①井眼截面为圆型,井壁为刚性曲面;②钻柱在开始运动之前,钻柱轴线与井眼轴线重合,钻柱节点具有三维自由度;③把底部钻柱看作一端铰支,另一端滑动铰支并承受钻压的梁,钻头处和稳定器处均设为滑动铰支,推靠接触处理为单向滑动支撑;④钻柱考虑为均质、小变形、弹性梁,忽略接头结构;⑤钻井液对钻柱振动特性的影响以阻尼形式予以考虑。

推靠式旋转导向系统底部钻具组合如图1所示。

图1 推靠式旋转导向钻井系统受力模型Fig.1 Dynamics model of push-the-bit rotary steering drilling system

钻柱系统的动力平衡方程为

(1)

(2)

其中

Ma=(mw+mint)L,Mt=(mw+mint+madd)L,

式中,mw为钻柱线重,N/m;mint和madd分别为钻柱内部和外部单元长度流体的质量,kg/m;ρ为钻柱密度,kg/m3;CM为钻柱外部流体的附加质量系数;ρf为钻井液密度,kg/m3;Di和Do分别为钻柱内、外径,m;L为单元长度;m。

钻柱单元的刚度矩阵为

(3)

式中,A为钻柱横截面积,m2;E为弹性模量,Pa;G为剪切模量,Pa;J为钻柱转动惯量,kg·m2;如果Ix=0,那么定义Jx,如果Ix≠0,那么定义Ii,Ix、Iy、Iz分别为绕x、y、z轴的转动惯量;Jx=Iy+Iz为极惯性矩。定义:aZ=a(IZ,ΦY),aY=a(IY,ΦZ),bZ=b(IZ,ΦY),cz=c(Iz,Φy),…,fZ=f(IZ,ΦY),fY=f(IY,ΦZ),并可得

(4)

(5)

(6)

(7)

(8)

(9)

式中,Ii为i方向上的惯性矩,m4;AiS为垂直于方向上的剪切面积,m2;i=A/FiS,FiS为剪切系数。

外力P包含静力(重力、浮力、钻压等)、井壁接触力和巴掌推靠力FE。执行机构有3个巴掌,要使推靠力处于较大且较为稳定的状态,上盘阀的高压孔覆盖角θ=180°,推靠力的覆盖范围为60°且保持不变。由于转具转动,每个巴掌刚进入上盘阀高压孔时,导向力方向的冲击力远大于其垂直方向的推靠力。因此主要考虑导向力方向的冲击力,其等效作用力如图2(b)所示,将导向力方向的冲击力平移到导向力方向,需附加一个冲击扭矩Mc。

图2 巴掌支撑切换冲击力Fig.2 Impact force of pads when switching

考虑每个巴掌切换过程的碰撞效应,冲击力Pdc与钻柱转速、井筒直径、巴掌的结构和材料特性、井壁刚度和表面形状等因素有关,即

Pdc=P(m,N,D,rl,Ed,Kt,α),

(10)

Mc=0.5DPdc.

(11)

式中,Pdc为冲击力,N;Mc为冲击扭矩,N·m;m为钻柱碰撞段质量,kg;N为钻柱转速,r/min;D为井筒直径,m;rl为接触处圆弧半径,m;Ed为钻柱的弹性模量,Pa;Kt为井壁刚度,N/m;α为碰撞方向,rad。

钻柱在临界转速下发生共振将导致钻柱处于剧烈振动状态。因此在计算钻柱动应力前应首先计算钻具组合的共振频率[19]及相应的临界转速。钻具组合的n阶固有频率和模态可以通过分析外力为零时的钻柱动力响应获得:

[K]-ω2[M]=0,

(12)

(13)

式中,ω和ωd分别为无、有阻尼时钻柱系统的共振频率,rad/s;ξ为阻尼系数。

2 模型求解及评价准则

首先,依据式(12)计算钻柱低阶共振频率及临界转速。对于以特定转速n,可能介于两阶临界转速之间,低阶临界转速用nc1表示,高阶临界转速用nc2表示,如果设计转速满足1.3nc1≤n≤0.75nc2,则不会发生共振;如果不满足上述条件,取两阶临界转速的中间值作为推荐转速:

n′=0.5(nc1+nc2).

(14)

其次,采用中心差分法求解钻柱动力平衡方程(1),获得钻柱在振动工况下的瞬态应力。求解过程如下:

(1)节点计算。在增量步开始时(t时刻),计算加速度为

(15)

对加速度在时间上采用中心差分法,在计算速度的变化时假定加速度为常数。应用这个速度变化值加上前一个增量步中点的速度来确定当前增量步中点的速度:

(16)

速度对时间的积分并加上在增量步开始的位移以确定增量步结束的位移:

(17)

(3)设置时间为t为t+Δt,返回到步骤(1)。

最后,基于上述钻柱瞬态应力结果,计算等效应力幅值σda和等效平均应力σdm,进行钻柱动态安全评价:

(18)

(19)

式中,σa1、σa2和σa3为主应力幅值;σm1、σm2和σm3为主应力的平均幅值。

考虑井下环境对钻柱的腐蚀,在对称循环应力作用下的钻柱的疲劳极限和疲劳许用应力幅值[20]为

(20)

式中,[σ-1]为疲劳许用应力幅值;σ-1为钻柱疲劳极限,σ-1=0.3(σs+σb);σs为材料屈服强度;σb为拉伸极限;β为表面质量系数;Kσ为有效应力因子;εσ为尺寸系数;S为安全系数。考虑钻柱所处工况,设定Kσ=1,εσ=0.74,β=0.9,S=2。

当考虑平均应力的影响时,有必要对许用疲劳应力幅值进行修正,工程中广泛使用形式简单且计算结果相对安全的Goodman线[21]:

(21)

式中,σa为考虑平均应力影响的许用应力幅值。

由此获得基于振动应力烈度的钻柱动态安全评价准则为:σda≤σa,钻柱振动烈度较小,可以安全钻进;σa≤σda≤σ-1,钻柱振动烈度较大,需密切关注钻柱运动和受力状态;σda≥σs或σda≥σ-1,钻柱振动烈度大,不能安全钻进,需要对钻井参数或钻具组合进行调整,以使钻柱振动降到安全范围内。

3 现场应用实例

图3 钻柱损坏实物图和钻柱损坏初期实测横向加速度Fig.3 Photo of drill-string damage and lateral acceleration measured in early stage of drill-string damage

基于钻柱频率方程(12)计算得到本例中钻柱的各阶共振频率如表1所示。从表1中可以看出,工程实例中所设定的转速w=95 r/min与钻柱第7阶临界转速非常接近,因此有必要对钻柱转速进行调整。

表1 钻柱固有频率

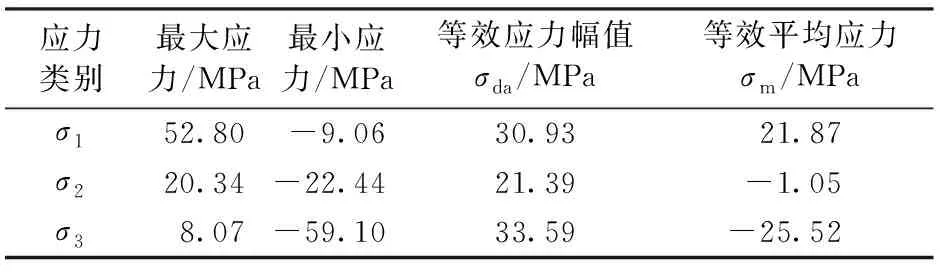

图4为不同钻柱转速时钻柱节点最大动应力幅值和钻头侧向力随时间的变化。从图4可以看出,不同转速下的钻柱动应力幅值随时间呈现剧烈的波动,在远离临界转速前提下,转速对动应力幅值影响不是十分显著;当转速为140 r/min时钻头侧向力出现尖峰值67.8 kN。综合考虑钻柱转速对机械钻速和选装导向系统巴掌磨损的影响,拟定在后续钻进中将钻柱转速调整为w=104 r/min,并进行钻前钻柱动态安全评价。在给定转速w=104 r/min条件下,依据建立的钻柱动态安全评价模型可得到钻柱在3个方向上的主应力,如表2所示。

图4 不同转速下钻柱最大动应力和钻头侧向力随时间变化Fig.4 Dynamic stress amplitude and drill bit lateral force at different rotary speeds

根据表2数据,由式(18)和(19)可得钻柱等效应力幅值σda和等效平均应力σdm分别为15.7和58.05 MPa。由式(20)可得钻柱疲劳极限σ-1和疲劳许用应力幅值[σ-1]分别为483.6和161.0 MPa。由式(21)得考虑平均应力影响下的许用应力幅值σa为149.7 MPa

表2 三个方向上的主应力

从上述计算结果可以看出,将钻柱转速调整至w=104r/min后钻柱等效应力幅值σda远低于许用应力幅值σa和钻柱屈服强度σs=758MPa。因此在该转速下包含旋转导向钻井系统的钻柱是安全的。图5为w=104r/min时实钻过程中所测得的纵向和横向振动加速度随时间的变化。与图3(w=95r/min)相比,此时钻柱横向振动加速度幅值显著降低,表明在本例中对钻柱转速的调成成功的改变了钻柱系统的动力特性,为推靠式旋转导向钻井系统在井下的安全运行提供了保障。

图5 w=104 r/min条件下钻柱轴向和横向加速度测量值Fig.5 Accelerations of drill-string in longitudinal and lateral directions under w=104 r/min

4 结 论

(1)钻柱动应力和钻头侧向力处于剧烈波动状态(本文条件下分别为0~60 MPa和0~30 kN),转速对钻柱动应力和钻头侧向力的波动幅值和波动周期均有显著影响,从而导致钻柱出现疲劳破坏(尤其是钻柱存在初始裂纹时)。

(2)建立的底部钻具组合动态安全评价流程可进行推靠式旋转导向系统的钻柱疲劳失效原因分析及钻前动态安全评价,为安全钻井参数和钻具组合的优化设计提供依据。