芳烃联合装置节能措施及效益分析

2021-11-11李世伟

李世伟

(中国石化上海石油化工股份有限公司芳烃部,上海 200540)

某公司600 kt/a对二甲苯芳烃联合装置(以下简称芳烃联合装置)主要由连续重整、芳烃抽提、甲苯歧化、二甲苯分离、异构化和吸附分离单元组成,于2009年9月成功开车。根据芳烃联合装置工艺特点及实际生产运行情况,从芳烃工艺流程特点划分,二甲苯分离、异构化和吸附分离单元可视作一个整体,在生产运行过程中开停车同时进行;从能源消耗结构比例来分析,连续重整单元占芳烃联合装置总能耗的28.7%,二甲苯分离、异构化和吸附分离单元占芳烃联合装置总能耗的52.51%,成为能源消耗主体装置。随着原油价格频繁波动、芳烃生产能力迅速增加、芳烃技术不断进步,该芳烃联合装置经济运行成本已处于较高水平。文章从原料变动费用、能源消耗角度出发分析运行成本的主要影响因素,提出通过增加能源的有效利用率、提升装置的运行水平等措施,进一步降低芳烃联合装置的运行成本。

1 芳烃联合装置工艺流程

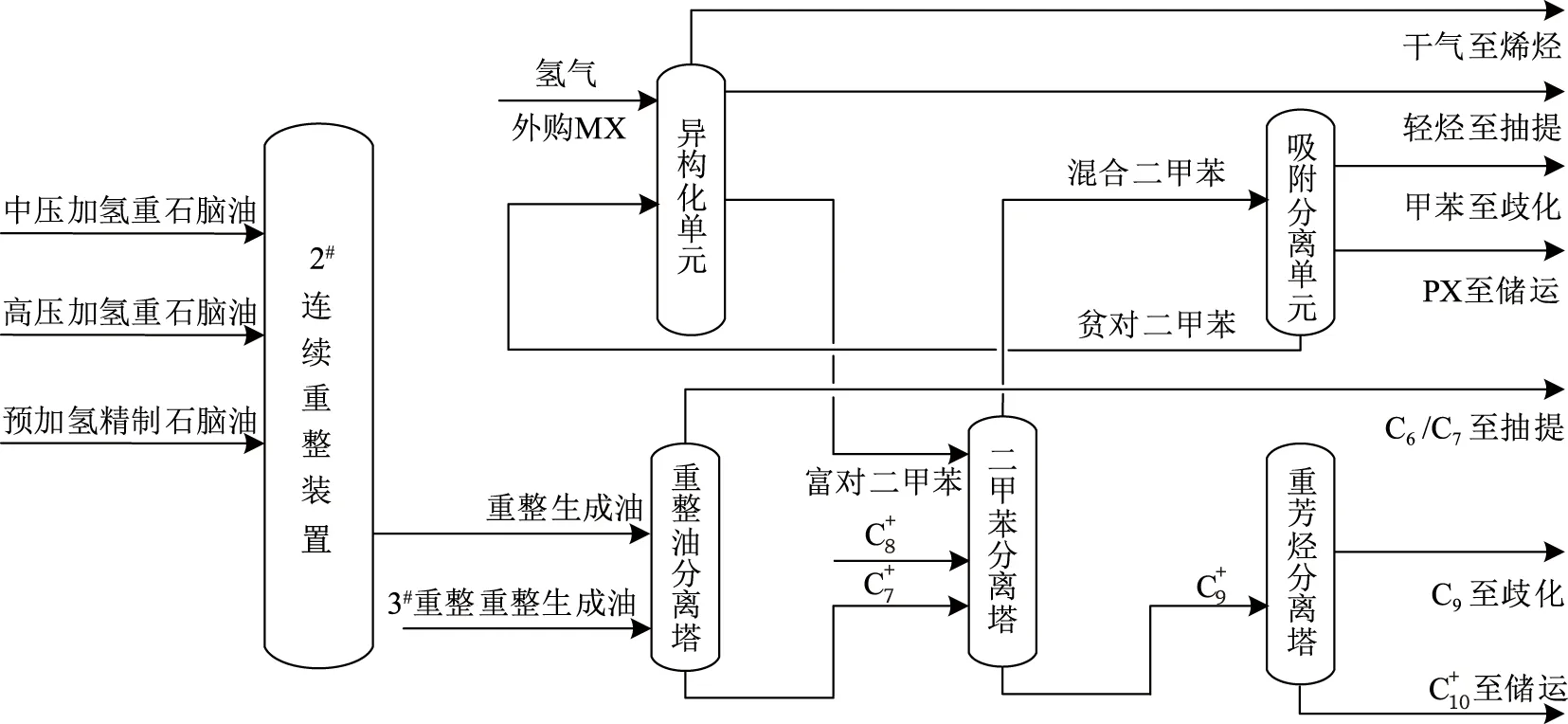

芳烃联合装置的工艺流程见图1所示。

图1 芳烃联合装置工艺流程示意

2 芳烃联合装置运行成本分析

随着原油价格频繁波动,与之关联的原辅材料、动力能源、人工成本不断增加,装置的盈利能力受到很大程度的影响。对芳烃联合装置2020年成本进行分析,包括直接辅助材料、直接燃料、直接动力等变动费用,采用统一价格,计算得出原料变动成本达到767元/t,与同类企业比较其原料变动成本较高,主要体现在直接燃料和直接动力消耗,具体见表1。因此,文章从直接燃料消耗和动力消耗因素出发分析导致成本偏高的原因。

表1 原料变动成本比较 元/t

2.1 加热炉热效率分析

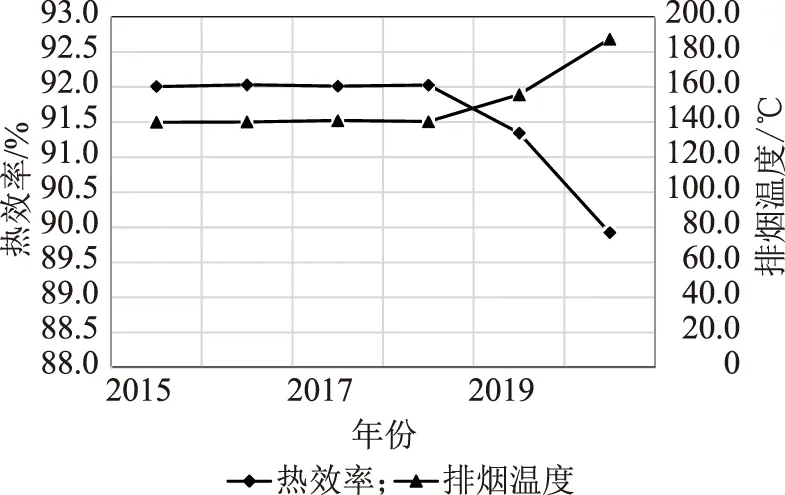

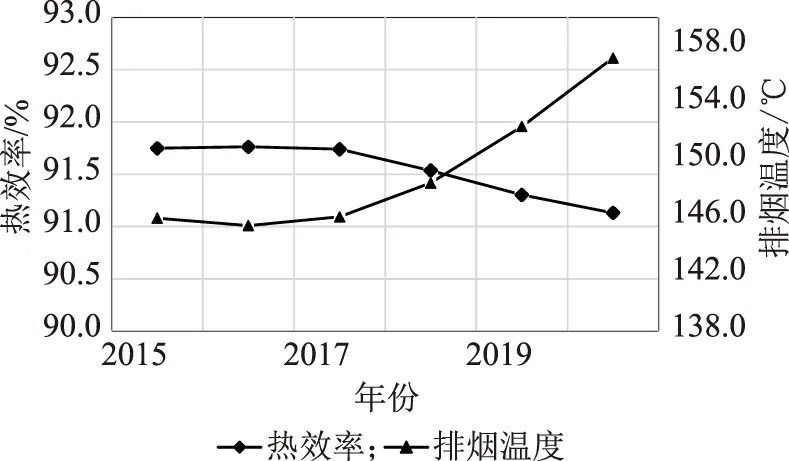

芳烃联合装置加热炉共有11台,热负荷282.29 MW,经过12年多的运行,炉管和空气预热器换热能力逐年下降,排烟温度逐年上升,导致热效率降低。其中,连续重整装置四合一炉(F-201/202/203/204)为对流-辐射型立式炉,热负荷55.31 MW,占总热负荷的19.59%,共用对流室热量作为余热锅炉发生中压蒸汽,排烟温度158 ℃,热效率90%以上。对自2015年以来的排烟温度和热效率进行了对比分析(见图2),2019年8月前基本维持在140 ℃左右,热效率大于92%;之后排烟温度开始上升,2020年12月排烟温度达到193.7 ℃,热效率降至89.6%。四合一炉热量有效利用率变差,使其直接燃料气费用增加。二甲苯塔塔底重沸炉(F-801A/B)为对流-辐射型立管立式炉,热负荷157.2 MW,占总热负荷55.69%,F-801A/B加热炉配一套余热回收系统,排烟温度147 ℃,热效率大于90%。对自2015年以来的排烟温度和热效率进行了对比分析(见图3),2017年平均排烟温度基本维持在146 ℃,热效率平均91.74%;之后排烟温度开始上升,2020年平均排烟温度157.15 ℃,热效率降至91.13%,二甲苯加热炉热量有效利用率变差,使其直接燃料费用增加。

图2 加热炉F201~204排烟温度、热效率变化趋势

图3 加热炉F801排烟温度、热效率变化趋势

2.2 低温热回收利用分析

在芳烃联合装置中,二甲苯分离、异构化和吸附分离单元工艺流程关联度较大,生产过程中同开同停成为一体,3个单元的能源消耗占总联合装置能耗的52.51%。在设计过程中已考虑到精馏塔塔顶低温热源的回收利用,如采用热集成技术、通过升温和升压有效利用塔顶热能、选用高效能的高通量管换热器等[1]。二甲苯塔热源来自二甲苯塔重沸炉F-801,塔底重沸物料为重芳烃塔、二甲苯白土塔进料、吸附分离装置抽余液塔和解吸剂再蒸镏塔、歧化装置歧化汽提塔重沸器的热源;塔顶物料为吸附分离装置抽出液塔、抽余液塔及异构化装置脱庚烷塔重沸器的热源。

从二甲苯分离、异构化和吸附分离单元的工艺特点来看,低温热能源浪费比较严重,大部分由空气冷却器和水冷器进行冷却。3个单元共有精馏塔7个,精馏塔塔顶热源较多的是脱庚烷塔、抽余液塔、抽出液塔。脱庚烷塔塔顶气温度为131 ℃,塔顶气流量为146 t/h,冷却负荷达30.9 MW;抽余液塔塔顶气温度为147 ℃,塔顶气流量为604.7 t/h,冷却负荷达66 MW;抽余液塔塔顶气温度为145 ℃,塔顶气流量为210.7 t/h,冷却负荷达22.6 MW,具体见表2。

表2 芳烃联合装置低温余热一览

从表2可知:抽余液塔、抽出液塔的低温热量最大,占装置低温热总量的65%,且温位也最高,因此该部分低温热具有最好的利用价值。本次改造考虑对抽余液塔、抽出液塔的低温热进行回收利用。

2.3 二甲苯回路换热网络分析

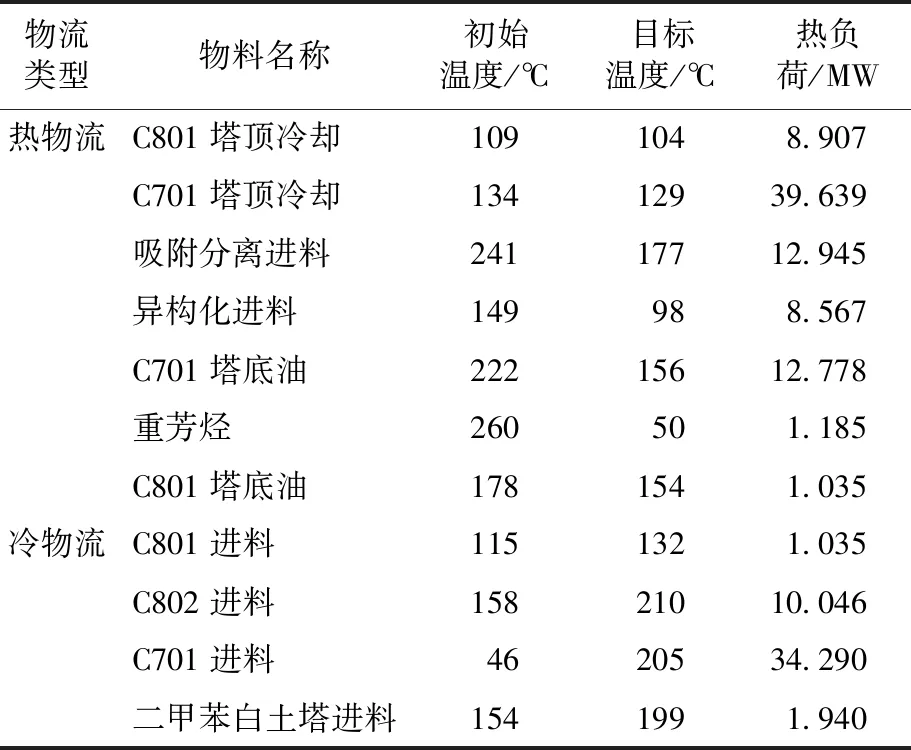

二甲苯分离、异构化和吸附分离单元在生产中精密结合,作为一个主体回路,其工艺流程优化空间较大。结合装置实际运行情况,采用Aspen Plus软件对二甲苯回路稳定运行时的工况进行换热网络夹点分析[2]。选择夹点分析所需工艺物流,共选取热物流7股,冷物流4股,具体物流数据见表3。

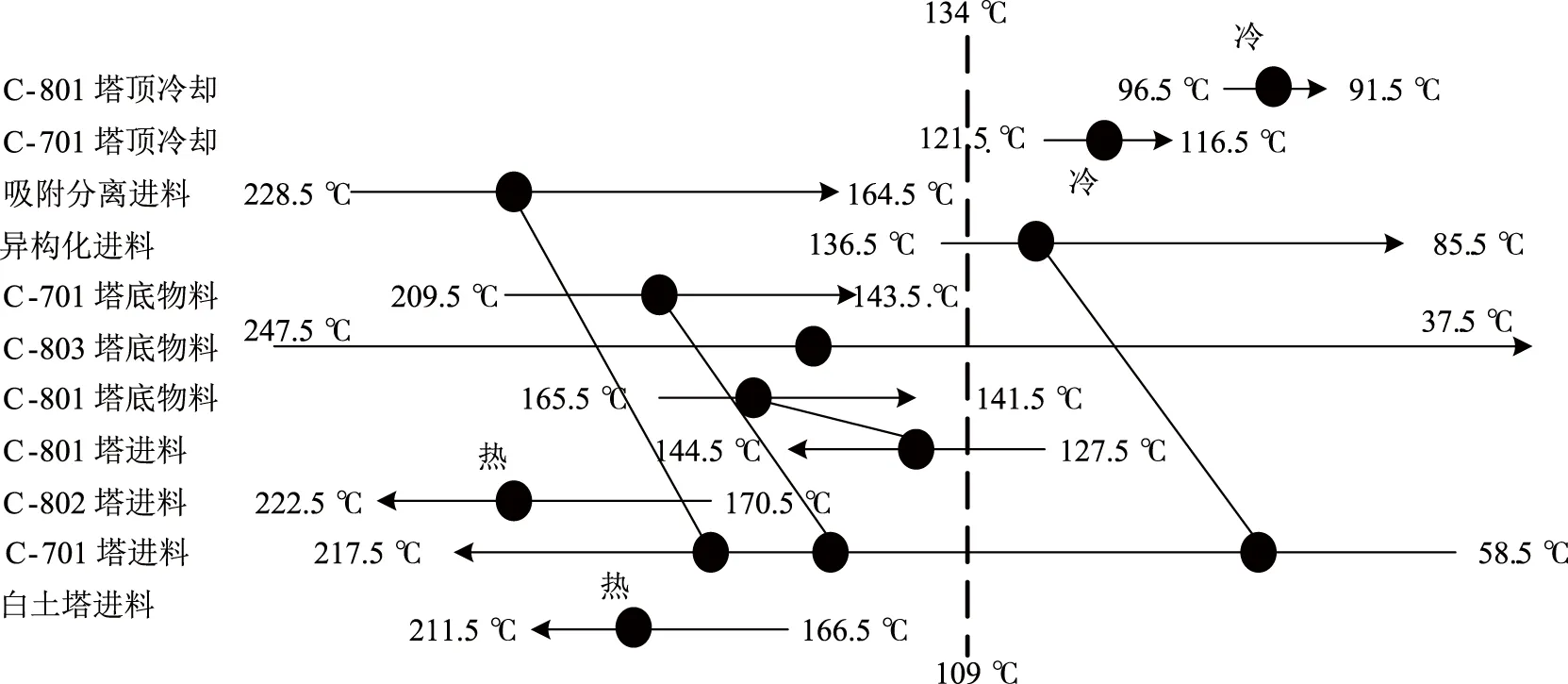

将表3中二甲苯回路物流数据输入Aspen Plus软件中Aspen Energy Analyer,根据冷、热复合曲线绘画出换热网络网格图(见图4),设定二甲苯回路夹点温差为25 K,计算出二甲苯回路的最小热、冷公用工程负荷分别为3.736 MW和41.480 MW。

图4 二甲苯回路换热网络网格

表3 二甲苯回路物流数据

根据二甲苯回路的物流换热温度参数,在网格图中增添换热器,将换热器置于网格图中的相应位置,得到二甲苯装置换热网络网格图,从换热网络网格图中可以直观地看出该换热网络存在以下几个问题:①夹点之上存在冷却器,重芳烃通过冷却水进行冷却;②没有垂直匹配换热,大温差换热多,高温位能量浪费;③异构化脱庚烷塔进料重复冷却升温。

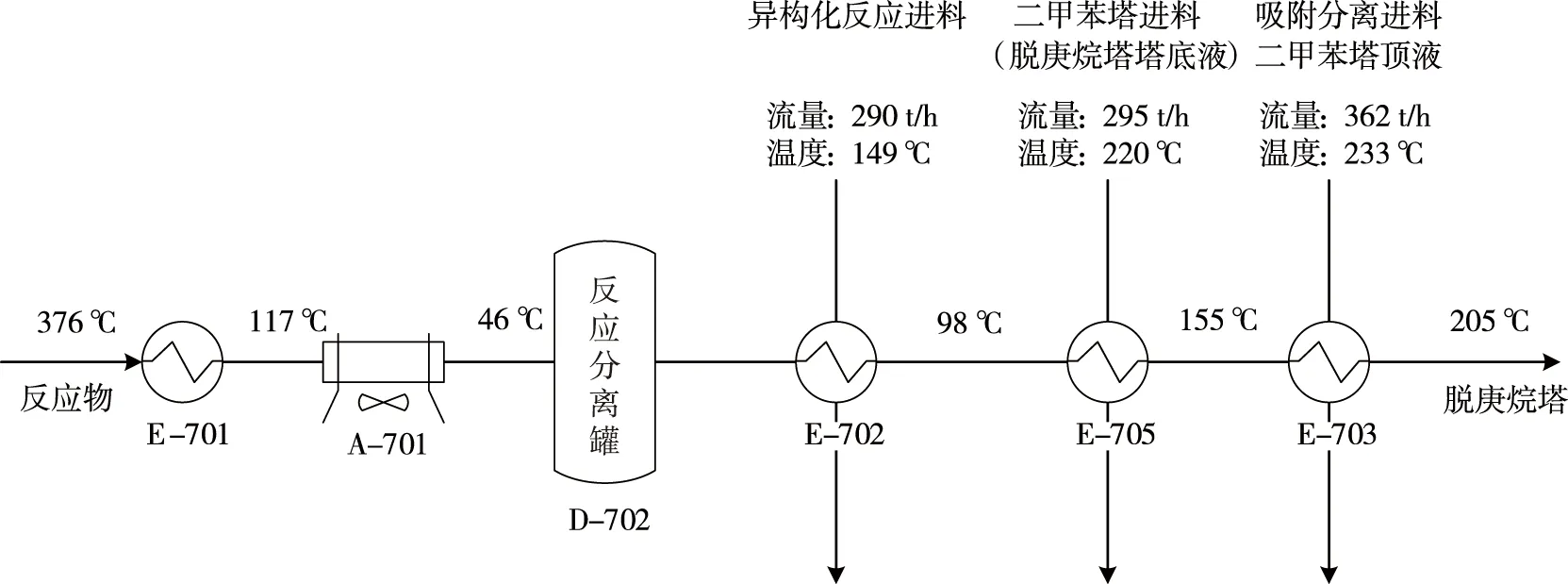

从目前的二甲苯回路换热网络及流程分析,异构化反应单元反应物至脱庚烷塔,存在降温、升温的不合理现象,造成能源利用效率差。反应物经过板式换热器换热至117 ℃,通过空冷将其冷却至46 ℃进行气液相分离,之后又进行升温,最终进入脱庚烷塔。

3 芳烃联合装置节能改造措施

3.1 加热炉热效率提升改造

为提高加热炉热效率,在改造方面要尽可能地降低排烟温度,但温度过低又会导致露点腐蚀,缩短设备的使用寿命。针对这种情况,空气预热器选型时,需充分考虑高效换热,而在降低排烟温度的同时还要避免低温露点腐蚀的影响。综合对扰流子式、水热媒换热系统式、钢板式、铸铁板式、复合相变式以及以上所述预热器的组合式等各型式预热器性能的分析,2#重整四合一炉(F201~F204)、二甲苯加热炉(F-801A/B)采用高温板式+低温复合相变式空气预热器。在高温段使用板式空气预热器,具有传热效率高、适用范围广、阻力降低、结构紧凑、模块化制造安装简便、使用寿命长等优点。在低温段使用复合相变式空气预热器,与其他类型预热器相比有明显的优势,使用寿命长。

在2#重整四合一炉(F201~F204)中增设一套烟气余热回收系统,用高温烟气加热助燃空气,增设1台空气鼓风机和1台烟气引风机,增加余热回收烟、风道。热烟气从四合一炉顶部联合烟道引出,经热烟道进入高温板式空气预热器后再进入低温段复合相变式空气预热器,再由烟气引风机引出,经冷烟道送至烟囱排空。冷空气从吸风筒由鼓风机鼓入低温段复合相变式空气预热器,再进入高温增设一条冷空气旁路,通过调整换热空气量以调节空气预热器出口烟气温度,将排烟温度由188.4 ℃降至100 ℃,热效率由88.5%提高到93%。

改造二甲苯加热炉(F-801A/B)原有的余热回收系统,将原立管热管式空气预热器更换为1台高温板式+低温复合相变式空气预热器。该预热器由高温段(钢板式空预器)和低温段(复合相变式空预器)组成,排烟温度由155 ℃降至100 ℃,热效率由91%提高到93%。

3.2 低温热利用优化改造

根据对二甲苯回路的低温热分析,低温热较多的主要是吸附分离单元的抽余液塔和抽出液塔塔顶气相潜热。由于受到工艺过程的限制,芳烃装置内没有好的低温热阱可以利用,因此,在设计过程中未考虑对抽余液塔和抽出液塔塔顶余热进行利用。考虑新建一套热媒水站系统来实现对抽余液塔和抽出液塔低温热的有效利用,分别利用抽余液塔、抽出液塔塔顶气潜热产生的热媒水,项目分二期实施,流程示意见图5。一期方案主要是抽出液塔塔顶气20%流量走正常空冷流程,80%流量进行换热,产生140 ℃、458 t/h热媒水送至2#乙二醇环氧乙烷汽提塔加热,之后2#乙二醇装置的热水经换热后进入溴化锂冰机生产冷冻水,使用后的热水降至103 ℃后返回热媒水罐,循环利用;二期方案主要是利用一期建设的热媒水系统,抽余液塔塔顶气20%流量走正常空冷流程,80%流量进行换热,产生140 ℃、760 t/h热媒水,部分送至2#碳五分离装置预脱轻塔T-3101(塔底温度86℃)、预脱重塔T-3102(塔底温度72 ℃)、脱重塔T-3203(塔底温度80 ℃)、间戊二烯塔T-3402(塔底温度92 ℃)再沸器作为热源,另一部分送至1#甲基甲基叔丁基醚(MTBE)装置第一精馏塔T-201(塔底温度54 ℃)与第二精馏塔T-202(塔底温度54 ℃)再沸器作为热源,使用后的热水降至100 ℃后返回热媒水罐,循环利用。

图5 低温热利用方案简易流程

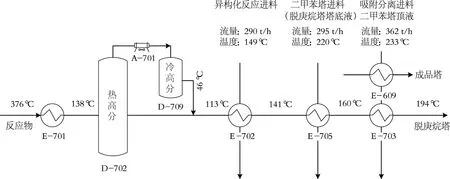

3.3 异构化热高分流程优化

2#异构化装置反应产物的循环氢分离流程为冷高分流程(见图6),产物空冷器设计冷却负荷高达21 MW,造成热能损失。为了尽可能地回收异构化反应热能,降低冷却负荷,对异构化实施热高分流程改造,把原异构化产物分离罐(D-702)和异构化产物分离罐底泵(P-702A/B)改为异构化热高分罐和热高分罐底泵;新增异构化冷高分罐(D-709)和异构化冷高分罐底泵(P-706A/B)(见图7);同时对吸附分离进料换热流程进行优化调整,实现装置的节能降耗。原设计脱庚烷塔进料/异构化进料换热器(E-702)为一台,改造后串联一台与原设计规格相同的换热器。

图6 异构化反应物优化前简易流程

图7 异构化反应物优化后简易流程

另外,成品塔原设计重沸器热源有两个,一个是蒸汽,另一个是解吸剂。其中蒸汽重沸器热负荷为5.49 MW,吸附剂更换为RAX-4000后,解吸剂循环量可降低25%以上。本次改造用吸附分离进料代替蒸汽为成品塔提供重沸热量,该热量按6.53 MW考虑,实现装置的节能降耗。将异构化汽提塔塔底物料由目前的送至芳烃抽提装置改为送至歧化汽提塔,歧化汽提塔塔顶含苯轻烃送至芳烃抽提,这样可以降低芳烃抽提的负荷,提升物料和能量的利用效率。

4 芳烃联合装置节能改造效益分析

4.1 加热炉热效率提升改造

2#重整四合一炉(F201~F204)增设余热回收系统项目总投资为2 376.54万元,年均节约总成本费用738.86万元,年均利润644.1万元。排烟温度从188.4 ℃降至100 ℃,热效率由88.5%提高到93%,按每年8 400 h运行时间、负荷100%计算,每年节约燃料2 841.6 t,动力设备耗电3 212.4 MWh,每年总体节约能量1 960.67 t(以标油计)。

二甲苯加热炉(F-801A/B)改造原有余热回收系统,项目总投资为2 497.64万元,年均节约总成本费用694.33万元,年均所得税后利润427.51万元。排烟温度由155 ℃降至100 ℃,热效率由91%提高到93%,按每年8 400 h运行时间、负荷100%计算,节约燃料3 104.64 t,每年节约能量2 949.41 t(以标油计)。

4.2 低温热利用优化改造

抽余液塔低温热利用产生140 ℃、760 t/h热媒水送至2#碳五分离装置,经过换热,热水降至100 ℃后返回热媒水罐,按每年8 400 h运行时间、负荷100%计算,低温热回收110.204 GJ/h,动力消耗增加25 GJ/h,节约能量85.204 GJ/h,每年总体节约能量17.094 kt(以标油计)。

抽出液塔低温热利用产生140 ℃、458 t/h热媒水送至2#乙二醇装置,经过换热,热水降至103 ℃后返回热媒水罐,按每年8 400 h运行时间、负荷100%计算,低温热回收62.352 GJ/h,动力消耗增加1.089 GJ/h,节约能量58.346 GJ/h,年总体节约能量11.706 kt(以标油计)。

4.3 异构化热高分流程优化

2#异构化装置反应产物的循环氢分离流程为冷高分流程,通过空冷冷却,增设热高分,回收热量减少热能损失,异构化进料加热炉负荷减小0.43 MW,按每年8 400 h运行时间、90%效率计算标准,燃料气用量减少344.4 t,年节约能量327.18 t(以标油计)。另外,成品塔原设计重沸器E-609由蒸汽加热改造为物料加热,减少1.1 MPa蒸汽消耗量10.7 t/h,按年8 400 h运行时间,每年节约能量1 123.5 t(以标油计)。

5 结论

随着芳烃工艺技术的不断进步,及时分析芳烃联合装置运行成本,重点从能源消耗因素出发,提升加热炉热效率,回收利用芳烃低温余热,优化芳烃工艺流程,有效降低芳烃联合装置的能源消耗,提升装置的经济性。

(1)芳烃联合装置中,加热炉较多,热负荷较大,燃料气消耗占比较大。2#重整四合一炉(F201~F204)、二甲苯加热炉(F-801A/B)采用高温板式+低温复合相变式空气预热器新技术,提高加热炉热效率,共减少能源消耗4 910.08 t(以标油计)。

(2)芳烃联合装置低温热能源浪费严重,抽余液塔、抽出液塔低温热量占装置低温热总量的65%。对抽余液、抽出液塔顶低温热回收利用,共减少能源消耗28 800.3 t(以标油计)。

(3)二甲苯回路存在较多的升温降温现象,增设热高分,取消成品塔E-609蒸汽加热,共减少能源消耗1 123.5 t(以标油计)。

(4)通过改造、流程优化,共减少能源消耗34 833.88 t(以标油计),能耗约降低58.05 kg/t(以标油计)。