煤气余热电厂主蒸汽系统管系设计分析

2021-11-10王晨

王 晨

(太原市热力集团有限责任公司,山西 太原 030009)

1 概述

钢铁工业利用富裕煤气余热发电是我国节能中长期专项规划中的重点领域之一。但由于煤气燃料的特殊性,对蒸汽管道的设计提出了更高要求。在机组建设初期,蒸汽管道设计的可靠与否,不仅直接影响余热锅炉是否能够安全运行,并且对整个余热发电系统能否正常运转至关重要[1-4]。

2 工程项目概况

某钢铁公司拟建设一座煤气综合利用电厂,将一座450 m3与一座550 m3高炉炼铁所产生的高炉煤气,除了供应高炉、炼钢、轧钢、石灰、烧结、球团用气外,剩余1.05万Nm3/h的高炉煤气待综合利用于发电;两座60 t转炉炼钢,工艺生产中产生了大量的转炉煤气,约2.65万Nm3/h,也全部用于发电。富裕的高炉煤气量与转炉煤气量之和折算成热量约220 GJ/h。

3 主汽系统管系设计

根据该项目机组的型式和参数,主蒸汽系统采用单元制系统,该系统简单、管道短、阀门少、能降低大量的合金钢材的耗用[5],由于事故仅限于本单元内,生产安全可靠性高,维护工作量小。

3.1 设计参数选取

根据燃烧系统计算,当锅炉给水温度在215 ℃时,可产生的蒸汽量为75 t/h,故该项目配置1台75 t/h高温高压余热锅炉,全厂按照纯凝汽轮机设计,并且无热负荷。

根据《火力发电厂汽水管道设计技术规定》锅炉和汽轮机允许超压5%运行,锅炉正常运行时允许有5 ℃的温度偏差。因此选取本工程锅炉过热器出口的设计压力为9.81 MPa,设计温度为545 ℃。

3.2 管系材料选取

从锅炉过热器出来的高温高压蒸汽需要进入主蒸汽管道,通过主蒸汽管道输送到汽轮机做功,因此选用的主汽管道材料必须要具备很强的蠕变、持久强度,持久塑性和抗氧化性能,并且具备良好的组织稳定性[6]。目前我国常用的合金钢材有很多种,如表1所示。

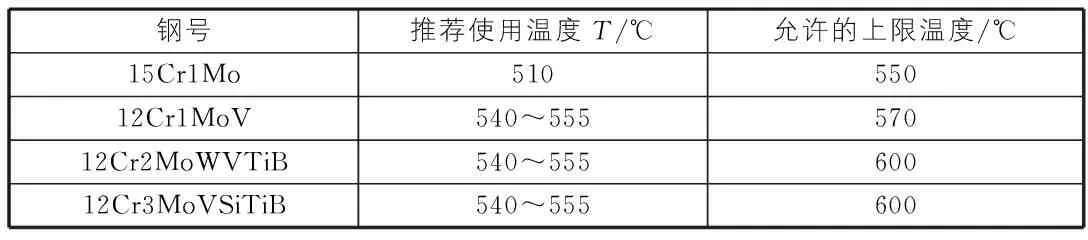

表1 常用国产合金钢材及其推荐使用温度表

根据管道的设计压力以及温度,通过查找火力发电厂典型汽水管道设计手册,并根据以往工程经验,该项目主蒸汽管道选用国产12Cr1MoV无缝钢管,12Cr1MoV属于珠光体热强钢,在580 ℃时,该材质的热强性和抗氧化性能仍然很高,而且持久塑性,工艺性能和焊接性能也都非常高。

3.3 管道规格计算

3.3.1 管径计算

考虑到锅炉距离汽机房的位置较远,如果主汽管径选取的过小,则无法满足汽轮机进口蒸汽参数的要求;如果主汽管径选取的过大,即使能够满足汽轮机进口蒸汽参数的要求,但可能增大管线的热损失,不仅会大幅度增大工程投资,而且投资的回收期也会变长。因此选取主蒸汽管道规格时不仅要考虑满足设备安全运行的条件,而且还要尽可能的降低投资,提高机组运行经济性[7-8]。

根据DL/T 5054—1996火力发电厂汽水管道设计技术规定,主蒸汽管道管径尺寸宜通过优化计算确定。根据主蒸汽在主蒸汽管道的推荐流速为40 m/s~60 m/s,按下式计算。

内径上限:

(1)

内径下限:

(2)

本文取介质质量流量为75 t/h,介质比容0.035 85 m3/kg,介质流速为ω上=60 m/s,ω下=40 m/s,得到管子内径上限为154 mm,下限为126 mm。得到管子内径上限为154 mm,下限为126 mm。所以本项目管道可选取的公称通径有125 mm和150 mm。相对应得到两种管道规格分别为φ168 mm×16 mm和φ194 mm×18 mm。

3.3.2 壁厚计算

按直管内径确定管道的理论壁厚为:

(3)

管道计算壁厚公式为:

SC=Sm+C=Sm+ASm

(4)

其中,Sm为直管的最小壁厚,mm;Di为管道内径,取用最大内径,mm;Y为温度对管道壁厚公式的修正系数,铁素体钢538 ℃及以上时Y取0.7;η为许用应力修正系数,无缝钢管D取1.0;α为考虑腐蚀、磨损和机械强度要求的附加厚度,mm;C为直管壁厚负偏差的附加值;A为直管壁厚负偏差系数。

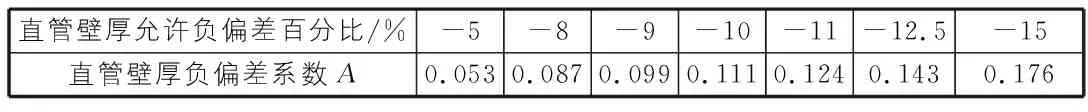

经式(3)的计算得到管子理论壁厚为11.8 mm,按照《火力发电厂汽水管道设计技术规定》附录B国产钢管尺寸偏差的规定:当无缝钢管壁厚不大于20 mm时,此管子壁厚负偏差百分数选取为-10%,直管壁厚负偏差系数A可从表2中得到。

表2 系数A与管子壁厚允许负偏差百分数的关系表

由式(4)得到管子计算壁厚为13.2 mm,按照《火力发电厂汽水管道零件及部件设计》(2000版),本文选取的两种管道规格的壁厚均满足计算壁厚的要求,并满足强度和主蒸汽流速规定的要求。在同一条管系上对上述两种管道规格的管径进行压降计算,通过计算得到主汽管道规格为φ194 mm×18 mm的管道压降远远小于主汽管道规格为φ168 mm×16 mm的管道压降,由于该项目的煤气余热锅炉出厂时,过热器出口的管道规格为φ219 mm×20 mm,超出了根据推荐流速计算管子内径的取值范围。故本项目设计时选取的主汽管道规格为φ194 mm×18 mm。因此在设计时,为确保管道能够安全运行,在对接处插入异径管[9-10]。

3.3.3 保温层厚度计算

由于主蒸汽管道内部所载介质温度较高,与外界温度相差很大,管道保温结构外表面散热是引起管道内部蒸汽温度下降的主要原因,但如果保温层厚度过厚,虽然保温结构外表面温度下降,但导致散热面积增加,会造成投资成本的增加,经济效果微小。因此应根据用汽的温度及保温材料来选取合适的保温厚度。

1)选择保温材料。根据选取依据及以往工程经验选择硅酸铝棉材料作为本项目高温高压主蒸汽管道保温材料较为经济合理。

2)保温层厚度。常规火力发电厂设计规定过热器出口额定蒸汽温度与汽轮机额定进汽温度允许有5 ℃的温降,因此本文在允许温降的条件下计算保温层厚度,本文选用硅酸铝棉材料作为主蒸汽管道的保温材料,则保温层厚度可根据下列公式计算:

(5)

(6)

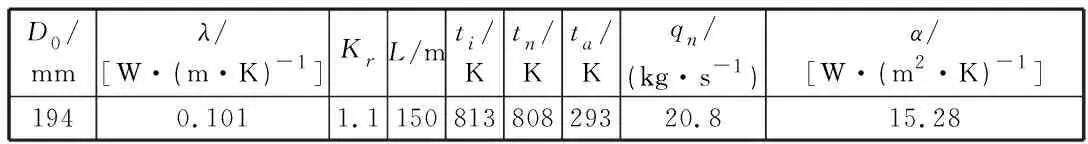

通过对公式中各数据的计算统计,得到保温层厚度计算公式中所需数据的取值如表3所示。

表3 保温层厚度计算公式中所需数据统计表

经多次试算,得到管道的保温层最小厚度δmin为130 mm。为了确保主蒸汽管道单位面积的散热量不超过散热损失,本文选取保温层厚度δ为200 mm,计算实际温降。通过查阅资料,计算得到的实际温降为4.4 ℃,满足汽水管道设计技术规定的温差要求。因此本文选取此保温层厚度具有一定的合理性。

3.4 管系支吊架设计

3.4.1 支吊架间距计算

在工程设计时应考虑管道支架的最大允许跨距,以确保管道的安全运行。在安全范围内应尽量增大活动支架间的间距,进而降低蒸汽管线的投资费用。

1)根据强度条件,均布载荷的水平直管段最大允许支吊间距,可由式(7)计算:

(7)

2)根据刚度条件,均布载荷的水平直管段最大允许支吊间距,可由式(8)计算:

(8)

3)根据旧管规的规定,均布载荷的水平直管段最大允许支吊间距,可由式(9)计算:

(9)

本文取设计温度下钢材的弹性模数为157.5 kN/mm2,通过强度计算式 (7)、刚度计算式(8)、旧管规计算式(9)这三种方法计算得到水平管道支吊架最大间距分别为8 m,5.7 m,9.0 m。因此管道支架设计的最大间距应不大于5.7 m,以确保管道的安全运行。并且水平90°弯头的两端管道相邻支吊架间的展开长度,不得超过水平管道最大允许支吊跨距的0.73倍。

3.4.2 支吊架型式选择

在主蒸汽管道的敷设阶段,每敷设一段距离后,必需设置1个支吊点来支撑包括保温层、附件和管道自身等的重力,支吊位置的选择,不仅需要根据管径大小、管系路径、阀门和管道附件的位置,以及支架可在钢结构上生根的部位等因素来确定,同时还需要满足管道最大允许跨度的要求,以确保管道运行的安全可靠[11-12]。

3.5 主汽管道模拟及应力计算

3.5.1 主汽管道模拟

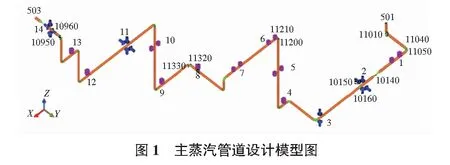

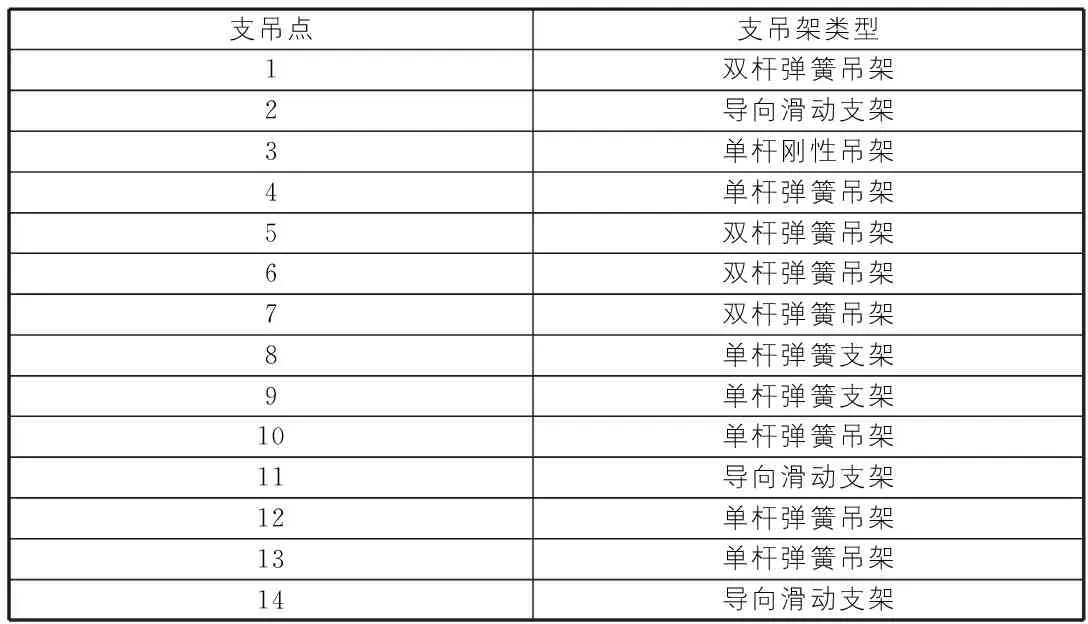

根据项目具体情况,在满足相关规范及设计原则的前提下,考虑现场厂房的布置及锅炉与汽机两大主机及其他辅机的布置,并且绕开辅机设备和过道的情况下,通过模拟确定了本项目的主蒸汽管道施工设计方案,如图1所示。具体为在11号支架之后,管道继续水平敷设至BC列外墙处,管道由19.5 m降至13.00 m,由于11号~9号支架之间距离较大,于立管17.5 m处设置了10号一弹簧吊架,根据厂房布置情况,9号~6号支架间的管道在管道夹层的内部布置,出BC列后进入汽机间,为了避开设备及方便管道的支吊,管道进行了沿墙布置,1号和3号支架在墙侧梁上生根,通过吊架的形式对管道进行支吊,2号支架在柱侧设置为导向支架。管道设置1号吊架后,接至汽轮机主汽进口。得到方案四的主蒸汽管道上架设的支吊架类型见表4。

表4 方案四主蒸汽管道架设的支吊架类型

3.5.2 主汽管道应力计算

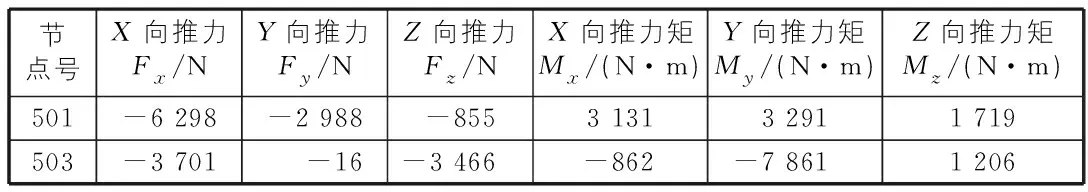

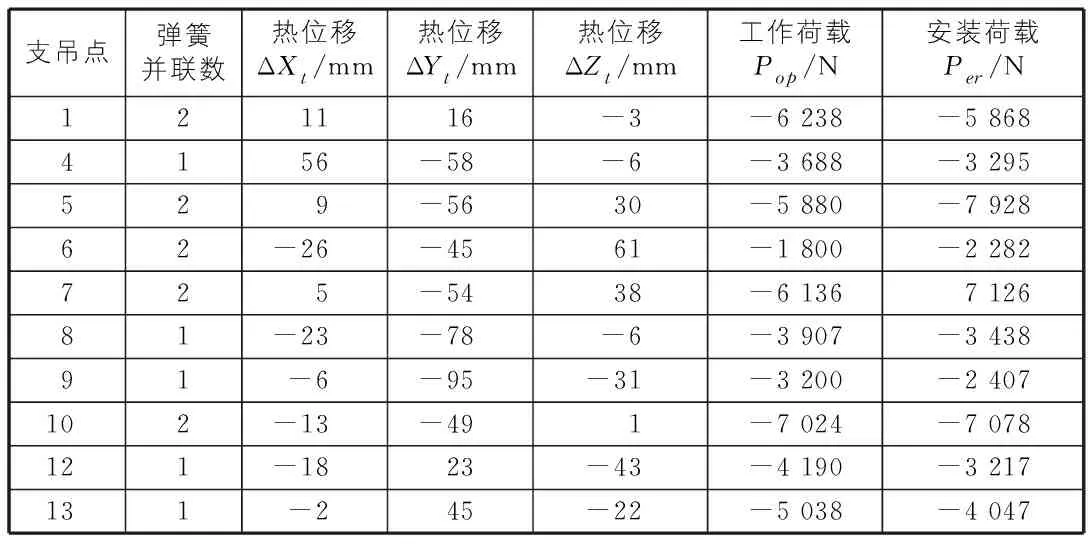

本文采用AUTOPSA软件对方案进行具体的应力计算,用计算结果来指导主汽管道的优化。AUTOPSA输出文件包括冷热位移、支吊载荷、管系应力等计算结果,应力计算结果如表5~表7所示。

表5 最大应力值及节点号

表6 管道端点推力及推力矩(热态)

表7 弹簧支吊架节点热位移及荷载表

4 结语

本文根据该钢铁公司煤气的产生与利用情况,根据相关标准和规范,确定了主汽系统管系设计方案。但在实际过程中还存在很多问题,需要更深入的思考和解决。

1)本文主要考虑了管道的静态分析,但是随着生产规模的放大,火电厂单元机组的参数和容量不断提高,各方面的条件也必然发生变化,汽水管道动态分析的作用也越来越重要,都需要在管道设计优化工作中继续探索和研究。

2)管道设计优化时虽然考虑了支吊架结构尺寸,但是实际出厂的支吊架规格与原设计有一定的偏差。当机组运行时产生热位移后,可能会造成管道上少数弹簧吊架碰撞管道保温层、管部横担与钢结构墙体发生碰撞等情况,也需要在今后的工程实践中继续摸索[13-15]。