薄壁多孔舱体微变形与量化装配技术研究

2021-11-06张国军毛旦平

张 伟 张国军 毛旦平

装配·检测

薄壁多孔舱体微变形与量化装配技术研究

张 伟 张国军 毛旦平

(上海航天精密机械研究所,上海 201600)

某型舱体由于结构限制,尺寸狭小、壁厚较薄,同时舱体表面均布6路玻璃窗口,可装配性较差,舱体的变形对舱体装配及玻璃窗口的粘接强度影响很大。对此提出了专用的装配装置设计方案,采用有限元计算,确定了窄抱箍的装置方案,并模拟了窄抱箍装置螺钉力矩大小对舱体变形的影响。通过对装配装置及舱体表面的设计改进,降低装置的抱紧力,以达到舱体微变形的要求。最后通过工艺试验得到了最优的装置紧固力矩,并验证了装置对舱体窗口影响较小,使装置的设计最终符合该舱的装配要求。

薄壁;装配;有限元;微变形

1 引言

某型舱体通过螺纹与前后舱体连接,其外形尺寸为:127mm×112mm,材料为铝合金LY12CZ,如图1所示。壳体表面开有12路窗口,其中6路大窗口尺寸为25mm×31mm,6路小窗口尺寸为25mm×19mm,如图2所示;12路窗口表面敷有与壳体外径一致的玻璃;壳体内部为整体镂空结构,内有加强筋和安装座等,其最薄处在12路窗口开口处,厚度为2mm。

图1 舱体三维模拟图

图2 舱体尺寸图

2 装配难点

由于敷设在该舱体表面12路窗口的玻璃为易损件,在装配过程中严禁磕碰、挤压及摩擦玻璃,防止玻璃碎裂、刮伤或刮花,影响玻璃的透光性能,因此在装配时需要避开12路窗口。

从壳体的结构图可以看出舱体表面机构较为紧凑,前端窗口距舱体前端面(非螺纹面)为5mm,后端窗口舱体后端面(非螺纹面)为19mm,外露的可供接触的面积小造成设计专用装置空间的余量也相应减小。

由于舱体厚度较薄,在给舱体施加紧固力时容易使舱体发生变形,根据设计要求,舱体对接完成后其变形量不大于0.4mm;同时,舱体的变形容易造成内部的元器件(尤其窗口部位的玻璃)的碰撞与挤压,对内部元器件或表面安装的玻璃造成影响,该光学玻璃允许承受的最大压力84MPa(84N/mm2);装配过程需要控制舱体的形变,防止过程中出现质量问题。

综上,该舱体在装配时既需要避开舱体上的12处玻璃窗口又需要控制装配过程中舱体的变形,而留有的空间又相对狭小。如何确保该舱体可靠地通过螺纹与前后舱体对接是该舱体的难点。

3 对接装置设计

3.1 设计思路

考虑到该舱体的结构限制,对接装置拟采用上下抱箍的形式,设计了两种方式的抱箍。两种方式的设计思路一致,分别由抱箍、手柄、橡胶垫及M5的螺钉组成,区别是一种结构采用比较宽的抱箍,抱箍中采用开槽的方式,让开均布的窗口;另一种采用较窄的抱箍,抱箍抱在舱体后端的无窗口区域,并尽可能远离窗口。舱体装配时将抱箍抱住舱体,通过对装置上的螺钉定力,控制工装对舱体施加的力,由此控制装置对舱体的变形以及控制表面的摩擦力,工装与舱体表面的接触面粘贴的橡胶垫可以吸收并减小装置对舱体表面变形的影响,其结构方案图如图3所示。

图3 装置结构方案图

3.2 装置仿真分析

3.2.1 不同抱箍的仿真分析

为了检验宽抱箍装置及窄抱箍装置的优劣,利用仿真软件在两种装置两边M5的螺钉上均施加2N∙m与5N∙m的力矩(根据不同材料螺钉选择的预紧力矩值),通过仿真软件计算的应力-变形情况来检查两种抱箍形式对舱体的影响。

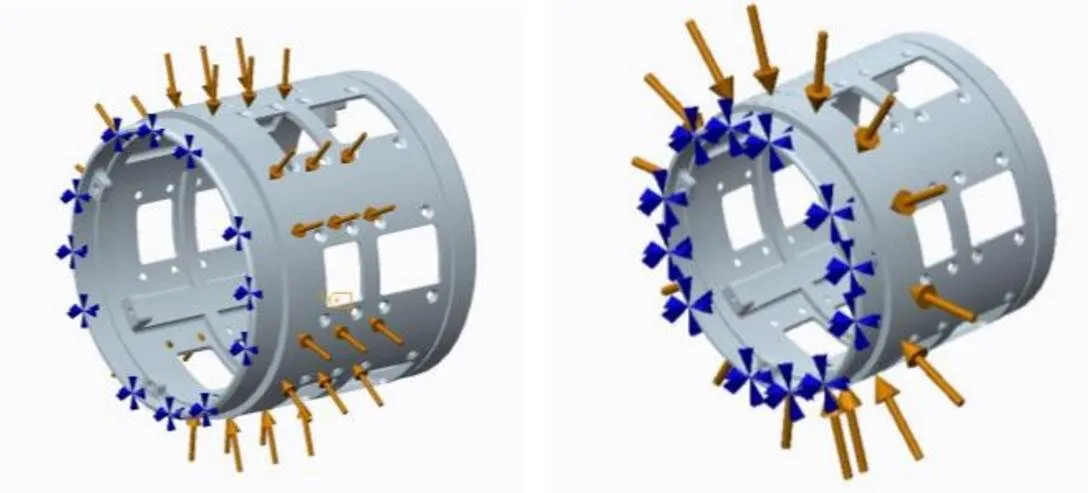

3.2.2 不同抱箍的仿真约束与加载

由于实物状态舱体两端面会安装端盖,对螺纹处的变形有一定支撑,因此施加约束时在端面施加、、三个方向的约束;同时,考虑到宽抱箍需让开舱体上的窗口,宽抱箍施加6个面的力,单个面的尺寸约为27mm×40mm;而窄抱箍为2个连续的面,只在工装螺钉安装的部位为施加力,单个面的尺寸约为12mm×170mm。两种状态的约束与加载如图4所示。

图4 宽抱箍约束与加载状态

3.2.3 宽抱箍装置仿真

a.施加2N∙m。在宽抱箍装置两端螺钉上施加2N∙m的力矩,其最大变形在窗口中间,最大变形为0.016mm,最大应力在窗口周围的螺钉孔内,最大应力为50.49MPa,其仿真结果如图5所示。

图5 2N∙m宽抱箍时舱体的变形-应力情况图

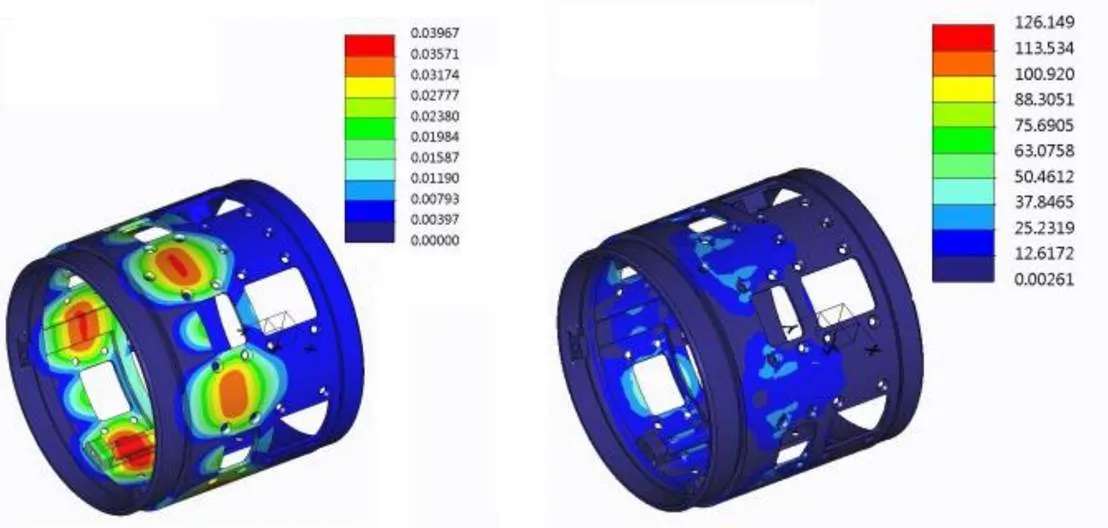

b.施加5N∙m。宽抱箍装置两端螺钉上施加5N∙m的力矩,其最大变形也在窗口中间,最大变形为0.040mm,最大应力在窗口周围的螺钉孔内,最大应力为126.15MPa,其仿真结果如图6所示。

图6 5N∙m宽抱箍时舱体的变形-应力情况图

3.2.4 窄抱箍装置仿真

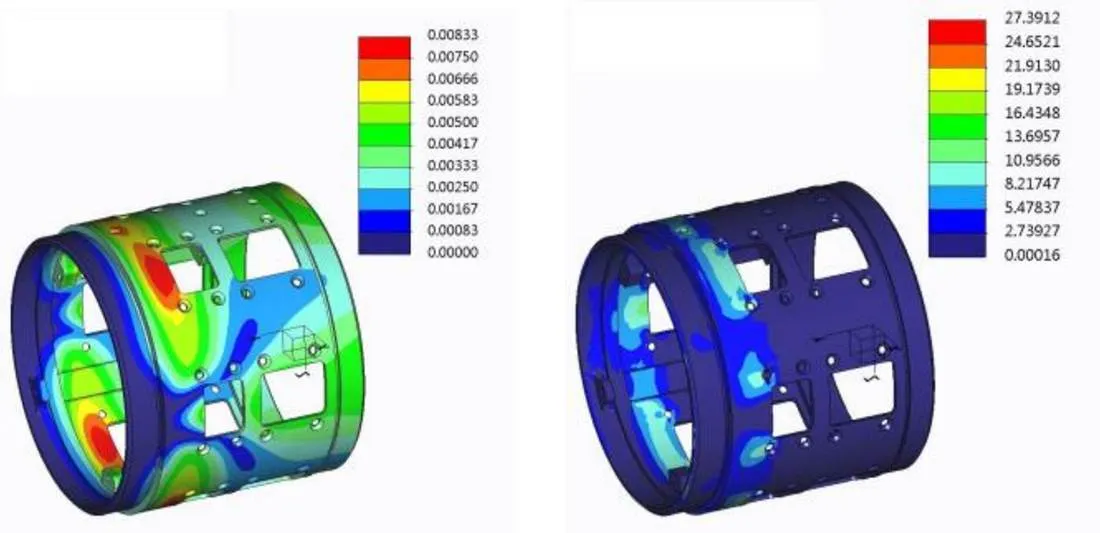

a.施加2N∙m。在窄抱箍装置两端螺钉上施加2N∙m的力矩,其最大变形在靠近窗口处,最大变形为0.008mm,最大应力在窗口周围的螺钉孔内,最大应力为27.39MPa,其仿真结果如图7所示。

图7 2N∙m窄抱箍时舱体的变形-应力情况图

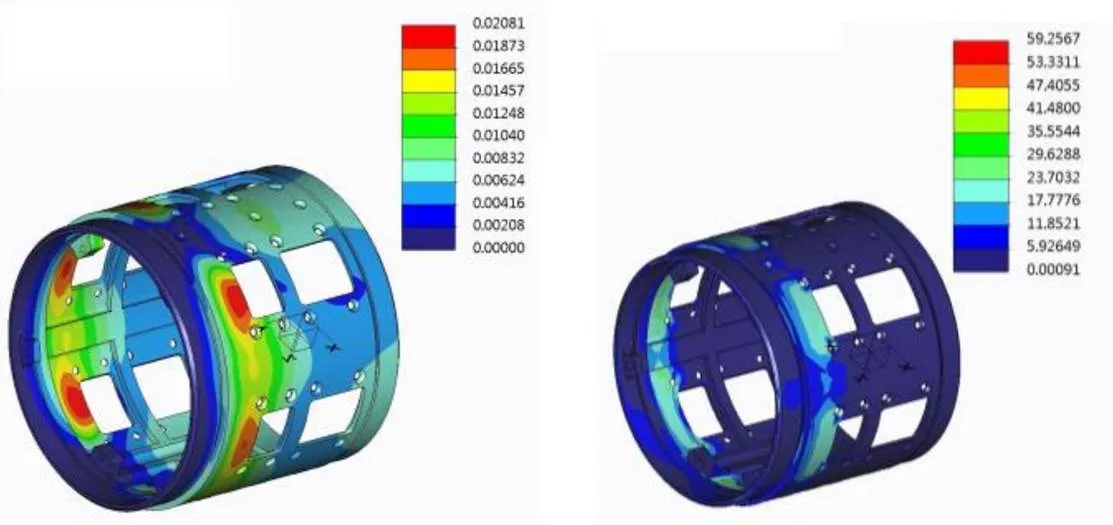

b.施加5N∙m。宽抱箍装置两端螺钉上施加5N∙m的力矩,其最大变形在靠近窗口处,最大变形为0.020mm,最大应力在窗口周围的螺钉孔内,最大应力为59.26MPa,其仿真结果如图8所示。

图8 5N∙m窄抱箍时舱体的变形-应力情况图

3.2.5 结果对比

从仿真实验得出,使用窄抱箍的方案在施加2N∙m与5N∙m的变形与应力均小于宽抱箍的方案,其原因主要为宽抱箍施加的力在窗口中间位置,舱体较为薄弱,而窄抱箍内部含加强块且靠近根部舱体的强度相对较强。窄抱箍的方案对舱体变形的影响较小,因此选择窄抱箍的方案。

3.3 试验验证

在确定使用窄抱箍方案后,对实物装置投产,进一步验证窄抱箍方案的可行性。

3.3.1 不同力矩对空舱体螺纹的影响

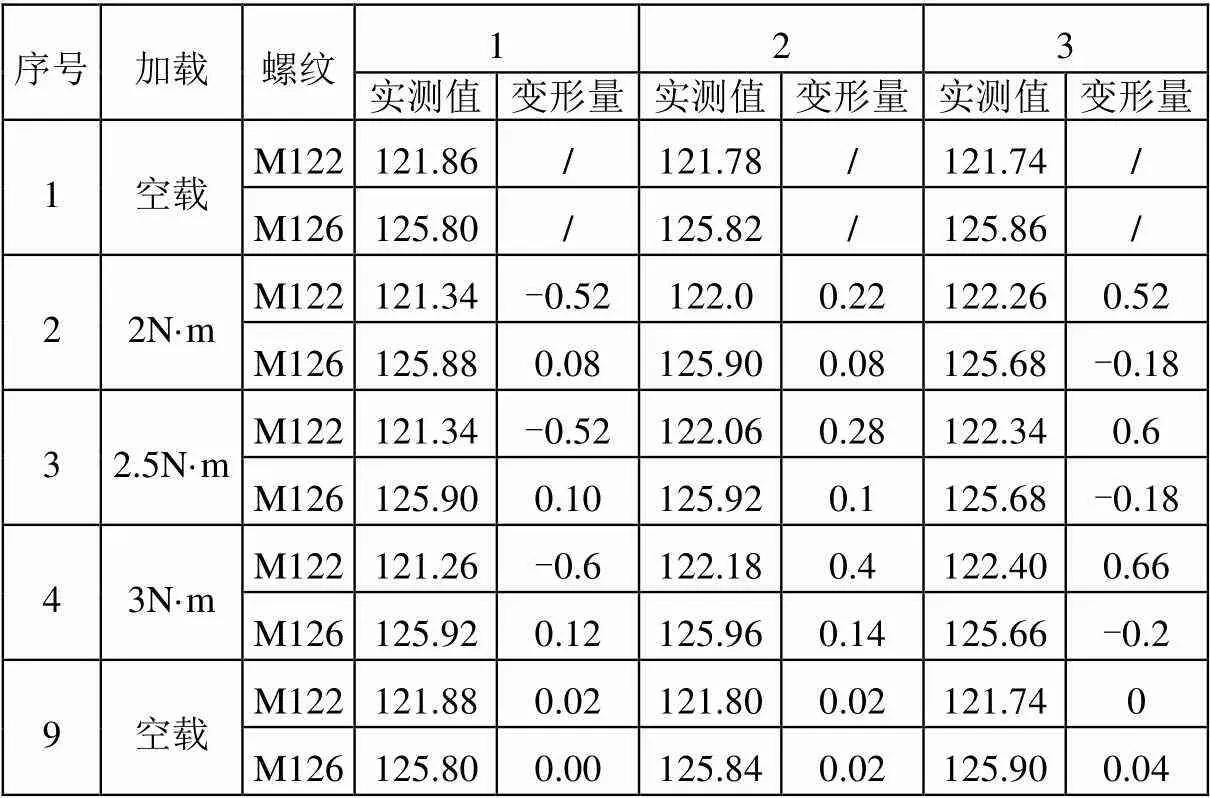

为验证仿真计算的正确性,利用空舱体实物验证装置的螺钉在不同拧紧力矩下对舱体变形的影响。在装置螺钉上施加力矩后通过卡尺测量两端螺纹的变形情况,试验结果如表1所示。

表1 空舱体模拟件加载试验结果 mm

从表1可以看出,随着施加在装置螺钉上拧紧力矩的增加,舱体的变形也随之加大,由于工装施力靠近M122处螺纹,因此M122处的螺纹变形较M127要大;同时,空舱体两端没有增加挡板,实际试验时舱体的变形比有限元分析的情况更恶劣。

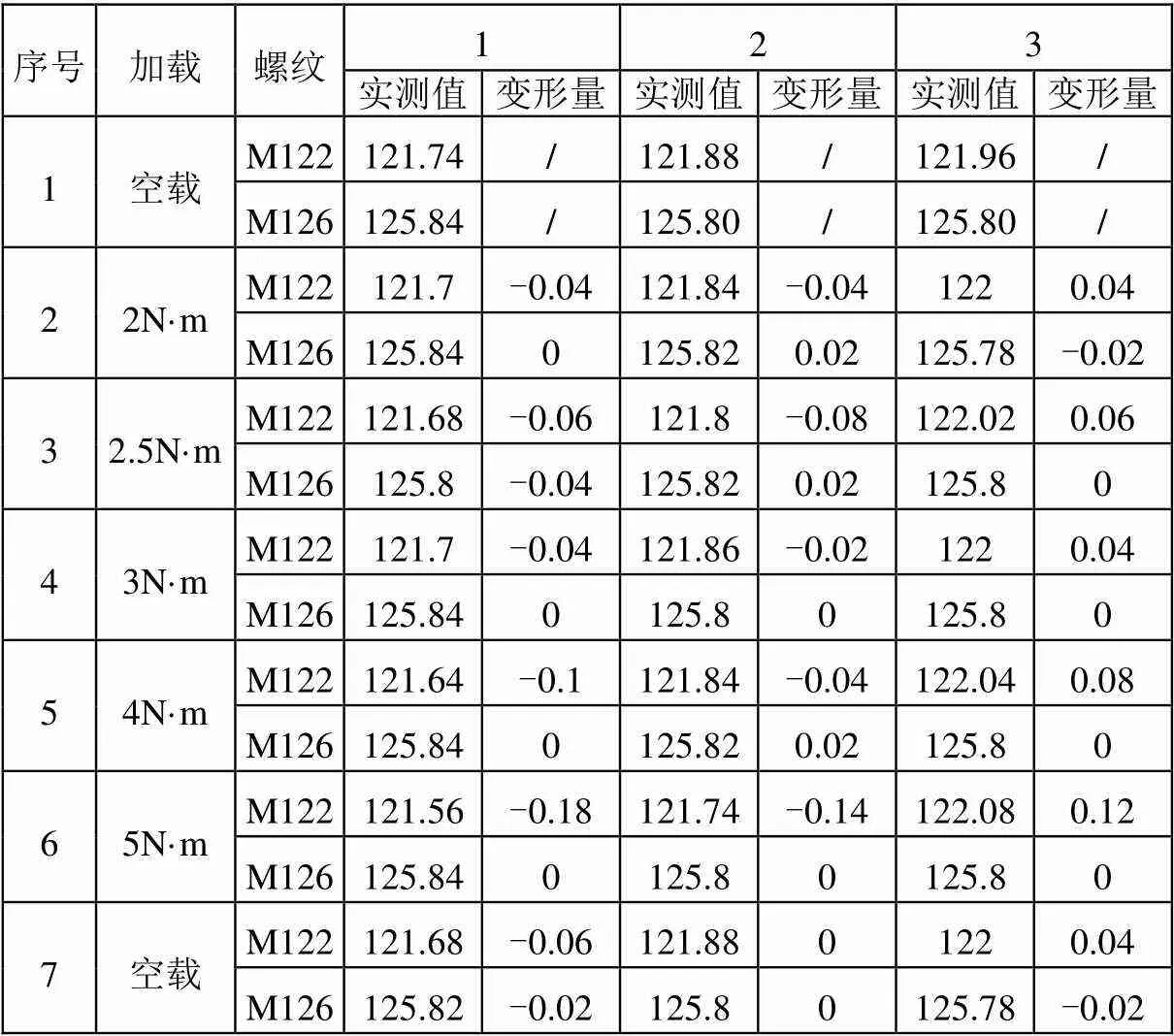

3.3.2 不同力矩对模拟舱螺纹的影响

考虑到真实的舱体中装有元器件,且舱体两端有加强版支撑,舱体的强度及抗变形能力也会随之增强。又对模拟舱进行了力矩试验,通过同样在装置螺钉上施加力矩后利用卡尺测量两端螺纹变形的情况,其得到的结果如表2所示。

表2 模拟舱加载试验结果 mm

从表2可以看出,由于模拟舱两端的挡板及内部的元器件对舱体起到了一定的支撑作用,舱体螺纹的变形要明显小于空舱体,在施加4N∙m以上力矩时舱体的变形较大,因此施加在装置螺钉上的力矩在3N∙m内均较为安全。

3.3.3 装置螺钉定力试验

由于装置采用两瓣组合的方式,若装置螺钉上施加的力过小,容易使装置在使用过程中产生滑动,影响装置的安全性。因此需要通过试验确定最佳的力矩值,即试验装置螺钉在1~3N∙m的定力范围内实际使用时会否产生错动,通过不同操作人员对装置的试用试验,确定装置螺钉施加2N∙m及以上时,装置在使用过程中就不会发生错动。因此,为减小装置对舱体的影响同时保证装置的使用安全性,取2N∙m为该装置螺钉固定的最佳力矩。

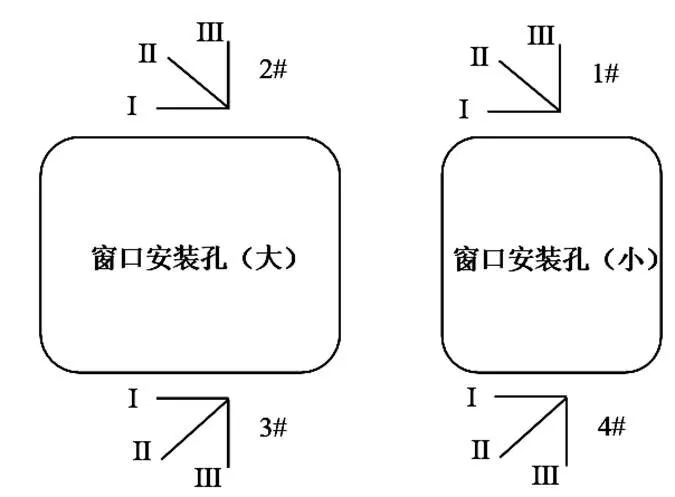

3.3.4 力矩对窗口的影响

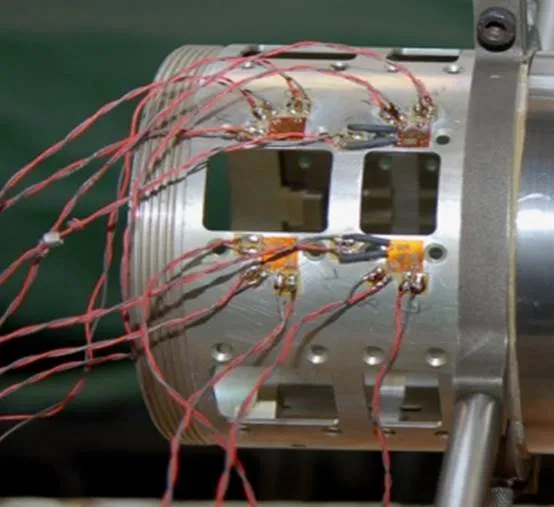

为了验证装置使用过程中对舱体的窗口会不会产生较大的影响,装置使用过程中进行应力-应变检测。试验件采用空壳体模拟件,对两个窗口的两边进行应力-应变采集,应变片安装位置见图9、图10。

图9 应变片安装位置

图10 应变片安装实图

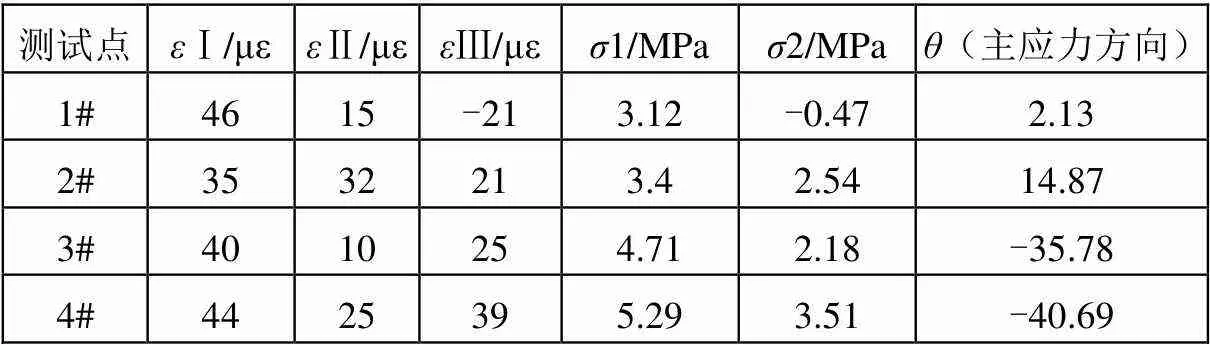

表3 施加2N·m时的最大应变-应力数据(花片)

首先测试装置的螺钉施加2N∙m的情况下舱体玻璃窗口安装口的应力-应变情况,具体数据见表3。之后测试了装配过程中装置对舱体玻璃窗口安装口影响的应力-应变情况,具体数据见表4。

表4 装置使用过程中的最大应变-应力数据(花片)

由表3、表4可以看出两种状态对于空舱体的最大应力在5.1MPa及5.29MPa,对舱体窗口安装孔的影响均较小,可以得出装置螺钉施加2N∙m及工装使用过程中能够满足该设计对舱段的变形要求并小于玻璃的强度要求,并能满足对接安全性要求。

4 装置的改进

4.1 使用过程出现的问题

通过装置螺钉的定力,较好地控制了舱体的变形,提高了该舱体装配的可靠性。但在实际使用过程中也暴露了一些问题。

a. 由于采用了窄抱箍的方案,造成抱箍的把手直径较小,操作人员在使用时不敢施加过大的力,担心把手与抱箍螺纹连接处断裂;

b. 抱箍内部衬了1mm的橡胶垫以保护舱体表面及增加摩擦力,胶垫通过胶粘接至抱箍内表面,装置通过抱箍与舱体表面的摩擦力实现对舱体的转动。在实际使用过程中在使用次数增多后,橡胶垫与抱箍会产生脱粘,造成装置滑动;

c. 该装置在使用时,不同操作人员对该舱体的拧紧力度不一样,同一个操作人员在不同操作时间的拧紧力度也不一样,拧紧时主要依靠自己的经验与手感,造成产品最终的拧紧状态不一致。

4.2 装置改进

针对出现的问题,从装置防滑、操作手感及操作人员一致性等方面改进装置。

a. 防滑改进。在舱体加强筋上增加定位销孔,并在装置相应位置增加定位销,增加装置安装定位并确保装置在施力过程中不发生错动。

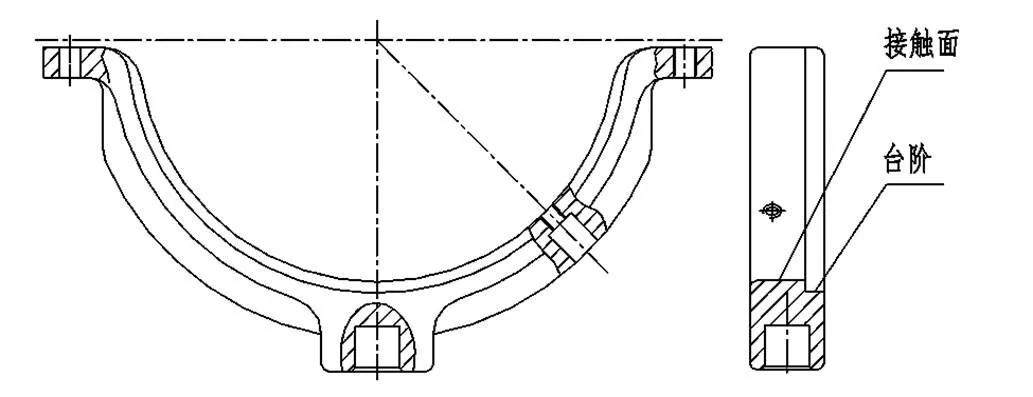

b. 操作手感。在保证装置与舱体接触面不变的情况下,将装置增宽,通过台阶让开舱体上的窗口,如图11所示;加宽的装置可以安装直径较大的把手,将原来直径18mm的扳手增加至直径25mm,保证了操作人员的操作手感。

图11 增宽抱箍

c. 操作一致性。实际使用过程中,由于不同的人员可以施加不同的力矩,造成产品的一致性较差,因此将装置的把手改成圆柱形定力扳手的接口,与定力扳手对接后可实现舱体的定力安全,确保舱体装配一致性。改进后的装置如图12所示,进一步增加了装置的可操作性,实现了薄壁舱体的微变形及量化装配。

图12 改进后的装置示意图

5 结束语

研究某舱体的结构,采用有限元计算分析模拟不同设计方案及装置拧紧力矩对舱体变形的影响,最终确定了窄抱箍的设计方案。通过改进设计,降低抱箍的抱紧力,达到该舱体装配时的微变形要求。并通过工艺试验得到了最佳的装置拧紧力矩,将装置对舱体的窗口的影降低到最小,实现了对此薄壁舱体的微变形及量化装配控制。

1 杜瑞兆,胡瑞钦,贺云,等. 航天服拉紧杆量化安装工艺研究[J]. 航天制造技术,2016(3):42~46

2 吕亚宁,李慧鹏,孙业飞,等. 总装配过程中螺纹锁紧力矩精准控制和管理方法[J]. 航天制造技术,2016(6):37~39

3 朱正德,林湖. 扭矩-转角法拧紧工艺条件下的装配质量评价[J]. 机械工业标准化与质量,2003(5):32~36

4 周红磊,于庆民. 螺纹连接拧紧力矩与预紧力关系有限元分析[C]. 2015中国力学大会论文摘要集,2015:140

5 成大先. 机械设计手册[M]. 北京:化学工业出版社,2004

Research on Micro Deformation and Quantitative Assembly Technology of Thin-walled Porous Cabin

Zhang Wei Zhang Guojun Mao Danping

(Shanghai Spaceflight Precision Machinery Institute, Shanghai 201600)

Due to the structural limitation, the size of a certain type of cabin is narrow and the wall thickness is relatively thin. At the same time, the surface of the cabin is covered with 6 glass windows, which has poor assembly ability. The deformation of the cabin will stick to the cabin assembly and glass windows. Aiming at this problem, the design scheme of special assembly device is put forward, the device scheme of narrow hoop is determined by finite element calculation, and the influence of screw torque size of narrow hoop device on cabin deformation is simulated. Through the design improvement of the assembly device and the cabin surface, the tightening force of the device is reduced to meet the requirement of cabin micro deformation. Finally, the optimal tightening torque of the device is obtained through process tests, and it is verified that the device has little influence on the cabin window, making the design of the device finally meet the assembly requirements of the cabin.

thin-wall;assembly;finite element simulation;micro-distortion

V465

A

张伟(1985),工程师,机械专业;研究方向:总装装配工艺。

2021-06-21