磨粉机齿辊磨损与研磨效果相关规律试验研究*

2021-11-01侯宁沛武文斌高杨杨李蒙蒙刘培康吕少杰张文龙

侯宁沛,武文斌,高杨杨,李蒙蒙,刘培康,吕少杰,张文龙

(河南工业大学粮油机械研究所,郑州 450001)

磨粉机齿辊在研磨物料过程中伴随着辊面磨损,使辊齿表面几何特性产生变化,齿辊磨损严重需进行重新拉丝或换辊,换辊或拉丝过早会影响磨辊寿命,设备不必要停机和磨辊拉丝也会带来成本投入。换辊或拉丝过晚,不仅加快磨辊磨损影响其寿命,也影响物料产量、面粉品质并增加能耗等[1-2],故对磨粉机齿辊表面形貌磨损与研磨效果相关规律进行研究是很有必要的。

近年来国内外学者对磨粉机磨辊表面形貌的磨损进行研究,田建珍等[3]对MDDL和MDDK型磨粉机的光辊表面粗糙度进行研究,得到喷砂辊磨损后粗糙度Ra值与Rz值的相互关系,磨辊磨损后使辊径减小,且磨辊磨损率会增加。Keping Zhang等[4]用试验磨粉机研究粒度、转速和轧距与磨辊磨损的影响关系,得到粒度是影响磨损性能的最主要因素,轧距次之,转速再次之。Takamasa MESAKI等[5]从磨辊径向 0、5、10 mm 切出 10×10×20 mm 的三种试样,硬度分别为HRC53、50、47进行磨损试验。结果显示硬度与磨损量负相关,硬度为53的试样磨损率最低,但慢辊的磨损量约为快辊的2/5,硬度53与47样件磨损量相差约1.5倍。Takamasa MESAKI等[6]通过对Satake的SRMI00A磨粉机1B齿辊齿形进行研究,得到快辊在工作1、2、3个月的齿形及慢辊使用3个月后的齿形磨损变化,快辊使用3个月后磨损深度为0.25mm,倾斜磨损至锋面,主要为钝面受力。慢辊磨损深度较小,锋面、钝面都有磨损,故锋面、钝面都承受作用力。

由于齿辊表面几何特性不易测量,且小麦与辊齿属于软颗粒磨损,磨损周期等原因带来诸多问题,目前国内学者的研究重点是喷砂辊,且磨损试验多数是用试样代替[7-8]。为了研究磨粉机齿辊表面形貌磨损规律,本次试验在面粉厂针对FMFQ磨粉机高速侧齿辊磨损过程进行试验研究。

1 试验方案

1.1 试验材料

本次试验地点在郑州天地人面粉实业有限公司完成,试验小麦为鹤壁附近混合小麦,其中滑县一种新小麦占基础配比60%,不完善粒为6%~8%,入磨前水分为16.0%;试验对象为FMFQ 10×2气压磨粉机的2B齿辊,处理量为1.46 t/h,齿辊参数见表1:

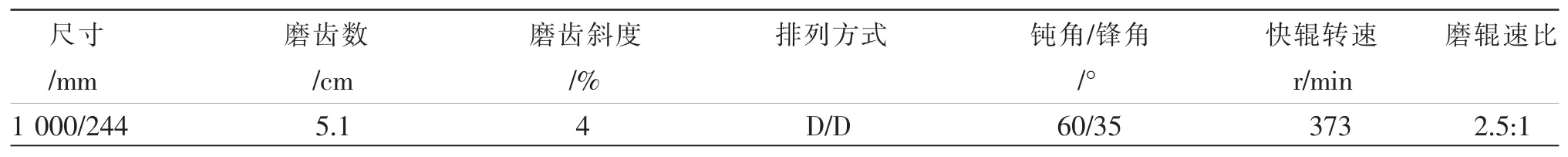

表1 磨辊齿形工作参数

1.2 试验测量装置

(1)磨粉机工作电流测量:使用宝工MT-3110钳型电流表测量电流,量程为0.01~60 A,解析度:0.01 A;准确度:2.5%+8 d;将被测线路的单根导线夹在钳口内,测量稳定时,将稳定示数保持固定,每次测量3次示数,并进行记录。

(2)磨粉机单侧磨辊剥刮率测量:在磨上物和磨下物分别随机称取若干混匀物料,称量后,使用PPS-308佩克昂电动验粉筛筛理300 s,筛网选用CB30,验粉筛停止后,用精度为0.1 g的电子秤称量筛上物和筛下物的重量,重复试验3次取平均值,并进行记录。

(3)磨下物温度测量:在磨粉机1 000 mm快辊辊面磨下物等距取3个测量位置,使用量杯取磨下物,立即用热电偶接触式测温仪进行测量,测量结果取平均值,并进行记录。其中测温仪测量范围0~100℃,分辨率为0.1℃。

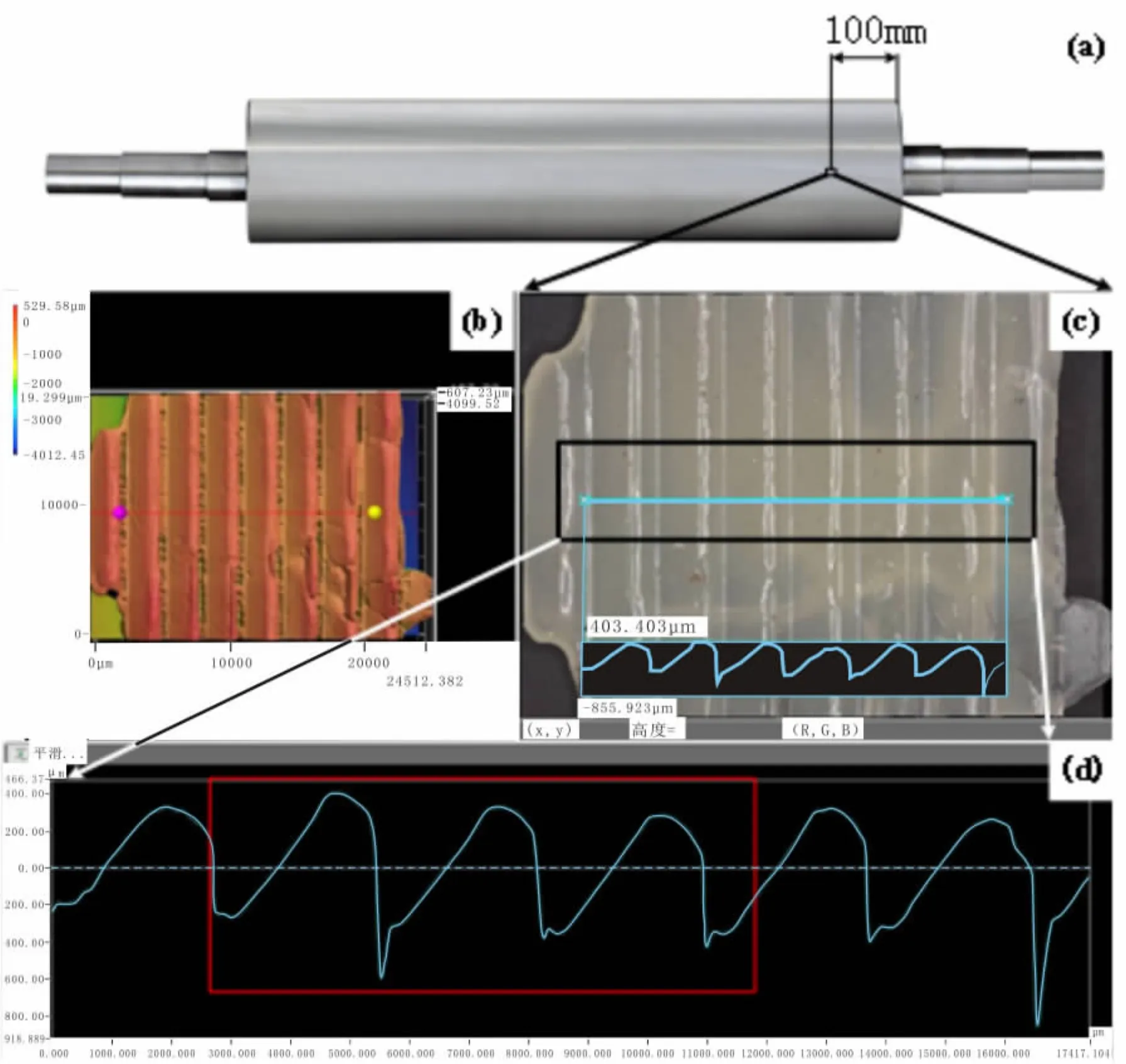

(4)轮廓侧量:使用科斯迈热熔胶枪在2B磨粉机1 000 mm快辊辊面上距端面100 mm测量位置拓出齿型轮廓模型,利用基恩士VR-3000轮廓测量仪测出所拓齿型轮廓,并进行记录,该测量仪的高度测量精度 1 μm,宽度测量精度 0.5 μm。

1.3 试验方法

小麦与辊齿属于软颗粒磨损,磨损周期较长,本次试验的磨粉机产量为1.46 t/h且连续工况下运行,齿辊试验时间是从开始使用至需拉丝为止共80 d,测量位置选取在距离齿辊右端面100 mm位置(图1a),每次测试使用胶枪在该位置拓出齿型轮廓模型(图1c),利用基恩士VR-3000轮廓测量仪测出所拓齿型轮廓(图1d),每次选取3个完整辊齿,取平均值作为测量结果,近似视为磨辊在该时间点的辊齿磨损量,并进行记录。其中,基恩士VR-3000轮廓测量仪的高度测量精度1 μm,宽度测量精度0.5 μm,能够满足试验要求。每隔10 d测量一次数据,利用测量的离散数据点拟合磨辊使用过程的表面形貌变化规律。实验过程中,每次测试时间约20 min,该时间段与10 d间隔时间相差较大,且20 min内测量参数变化可忽略不计,故将该时间段测量的齿形轮廓、电流、剥刮率、取粉率、磨下物温度和辊面温度视为同一时间节点的测量数据。

图1 齿形轮廓测量图

2 试验结果与讨论

2.1 齿辊磨损

磨粉机在80 d连续工作中,分别在第0、10、20、30、40、50、60、70、80 天进行数据采集,单个辊齿磨损过程中表面二维轮廓变化见图2,图2(a)是齿辊原始齿形;图2(b-c)显示钝面在第10天已有磨损,锋面在第10天仍未磨损,在第20天有较小程度磨损;图2(d-g)可知齿深在第30天开始逐渐减少。图2(h)表明齿形在第70天轮廓已钝化(无棱角);图2(i)显示齿形在第80天,钝面磨损深度为0.32㎜,锋面为0.21 mm,约1/3齿深未被明显磨损,且钝面磨耗大于锋面磨耗,齿形呈圆弧形;由图2(a-i)可知:由于齿辊D/D的排列方式,出现单侧磨损加剧现象,辊齿钝面磨损比锋面磨损严重,且钝面磨损较早,辊齿在工作第60天已经钝化。随后磨损加剧。

图2 单个辊齿磨损过程中表面二维轮廓变化:时间 T= (a)0 d,(b)10 d,(c)20 d,(d)30 d,(e)40 d,(f)50 d,(g)60 d,(h)70 d,(i)80 d

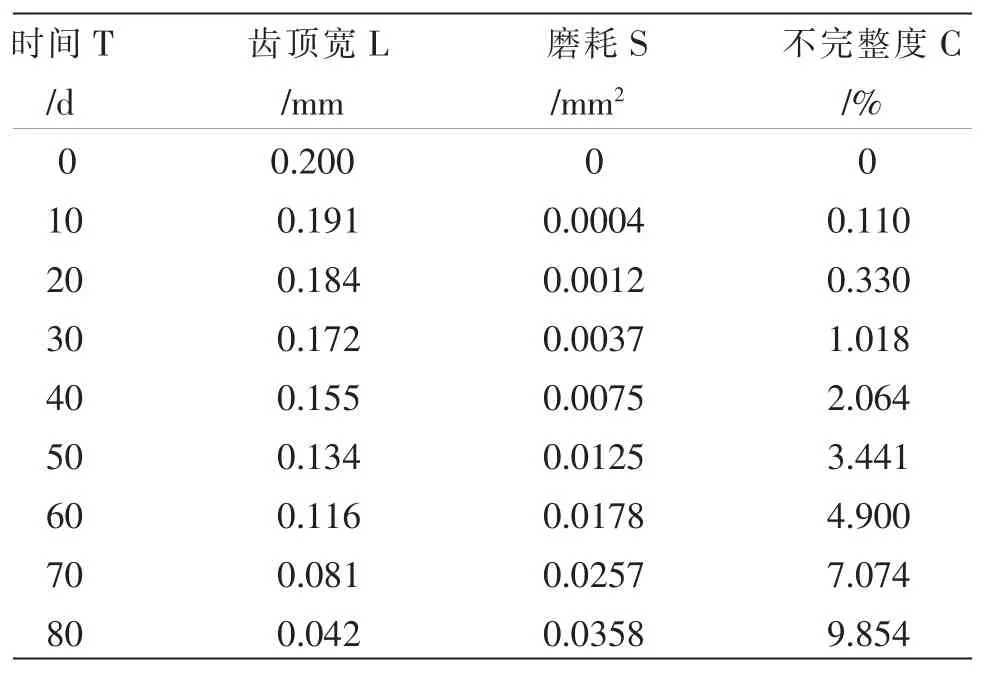

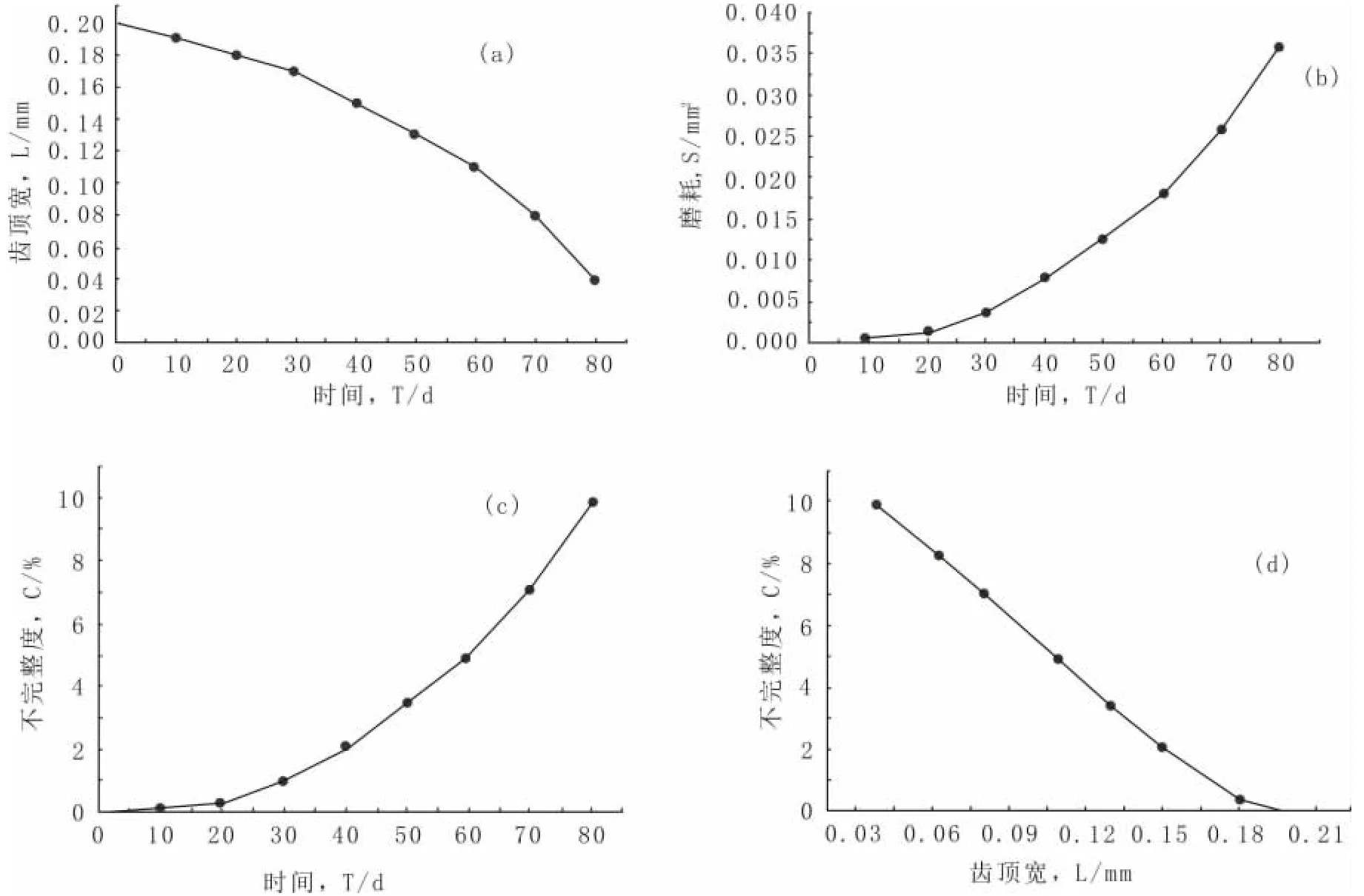

将单个辊齿磨损过程中表面二维轮廓进行数据提取,分别取齿顶宽L、磨耗S和不完整度C。磨耗是指辊齿磨损消耗量,不完整度是指磨耗量占完整齿型百分比,单个辊齿磨损参数数据如表2所示。

表2 单个辊齿磨损参数变化数据表

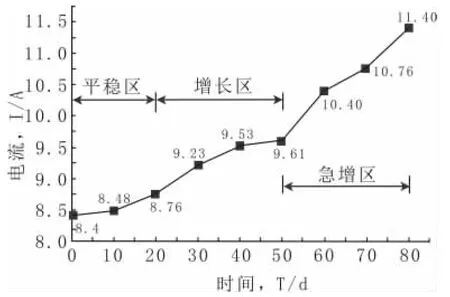

齿顶宽L随磨损时间T变化曲线如图3(a),齿顶宽逐渐减小,由曲线斜率变化可知,齿顶宽减小速度在逐渐增加;磨耗S随磨损时间T变化曲线如图3(b),磨耗速度加大;不完整度C随磨损时间T变化曲线如图3(c),不完整度的增加速度在逐渐加大;不完整度C与齿顶宽L呈负相关,有明显的函数关系,如图 3(d)。

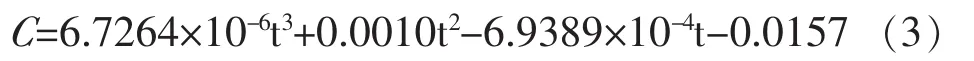

分别对不完整度C与齿顶宽L、不完整度C和磨损时间T采用三次多项式进行曲线拟合,其中CT拟合曲线如图3(c)所示,将数据点通过Origin进行曲线拟合,相关系数为:0.99902.拟合曲线方程为:

C-L拟合曲线如图3(d)所示,相关系数为:0.99908.拟合曲线方程为:

图3 辊齿磨损参数变化图

在本次磨粉机工况下,通过对齿辊磨损后齿顶宽、不完整度及磨损时间的定量关系研究,得到齿顶宽与齿辊磨损状态的关系,可以通过测量齿顶宽L,利用曲线拟合方程判断齿辊磨损状态。

2.2 齿辊磨损对电耗的影响

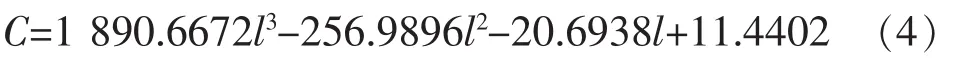

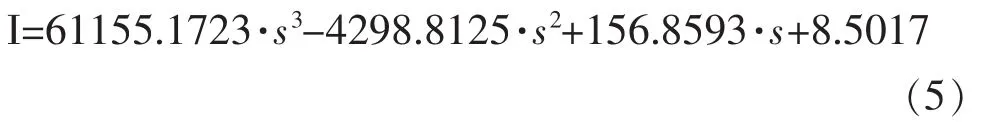

在磨粉机满负载状态时吨料电耗由电压和电流决定,中国的工业电压为380 V,频率为50 Hz,故磨粉机电耗可以由电流表征。齿辊在80 d工作过程中电流变化如图4所示,电流在工作过程中整体呈现三次变化,分别为平稳区,增长区,激增区。电流从起初至使用20 d左右电流变化为0.36 A,电流增加较小。齿辊使用20~50 d,电流先提高后逐渐平稳,电流变化为0.85 A。当使用50 d后,电流急剧增大。工作80 d后,电流提高至11.4 A,与初始值相差3.0A,影响较大。

图4 齿辊磨损过程电流变化曲线

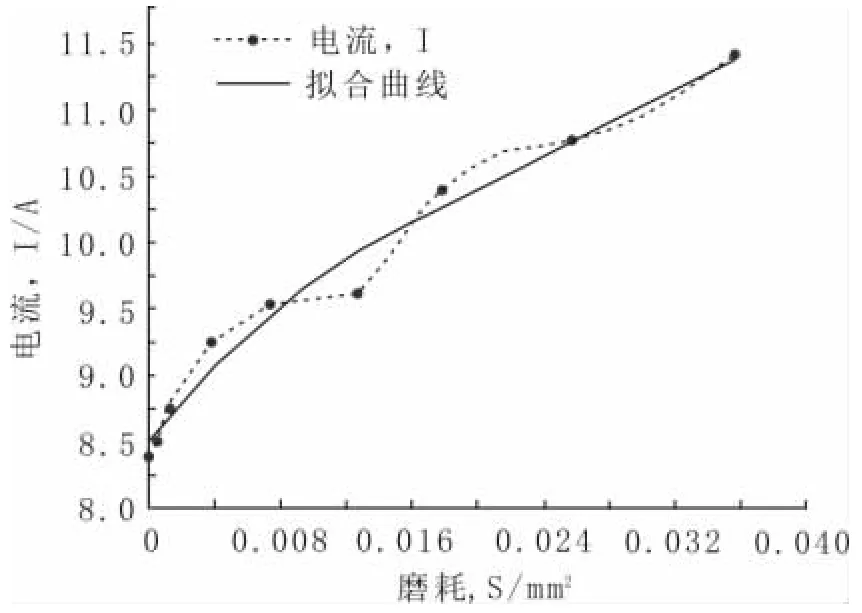

磨粉机在研磨物料工况下,电流出现增加现象,这与齿辊的齿型参数出现磨损有关。辊齿磨损过程,锋角和钝角出现不规则变化,齿深和齿顶宽减少,而磨耗可综合各参数关系。通过对齿辊磨损过程中电流变化与单齿磨耗进行研究,电流与齿辊单齿磨耗量变化曲线如图5所示,单齿齿形磨损对电流影响较大,电流随着磨耗增加而增加,50 d内的数据点较为集中,磨耗较小。随后,齿形磨耗增加对电流影响程度先减小、再增加,通过三次多项式对数据点进行拟合,相关系数为0.96795,曲线拟合方程为:

图5 电流与齿辊单齿磨耗变化曲线

2.3 齿辊磨损对剥刮率的影响

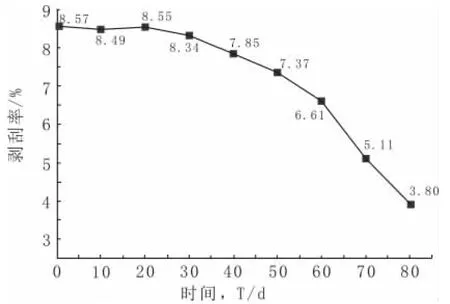

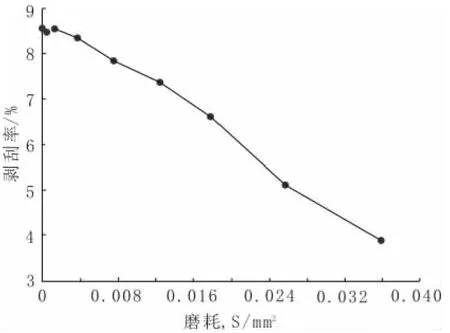

在齿辊使用过程中测量剥刮率,得到剥刮率与齿辊磨损时间的变化曲线如图6所示,随着时间推移,在一个月内剥刮率变化不大,约为8.45%,在第二个月,剥刮率减少1.725%,第三个月剥刮率减少2.812%,前后相差4.77%,剥刮率与单齿磨耗关系如图7所示,齿辊最初使用时,磨耗较小,剥刮率也变化较小,出现数据点集中现象,随后随着磨耗增加,剥刮率下降,剥刮率与磨耗的增加呈现线性负相关的关系。

图6 齿辊磨损过程的剥刮率变化曲线

图7 剥刮率与齿辊单齿磨耗变化曲线

2.4 齿辊磨损对物料温度的影响

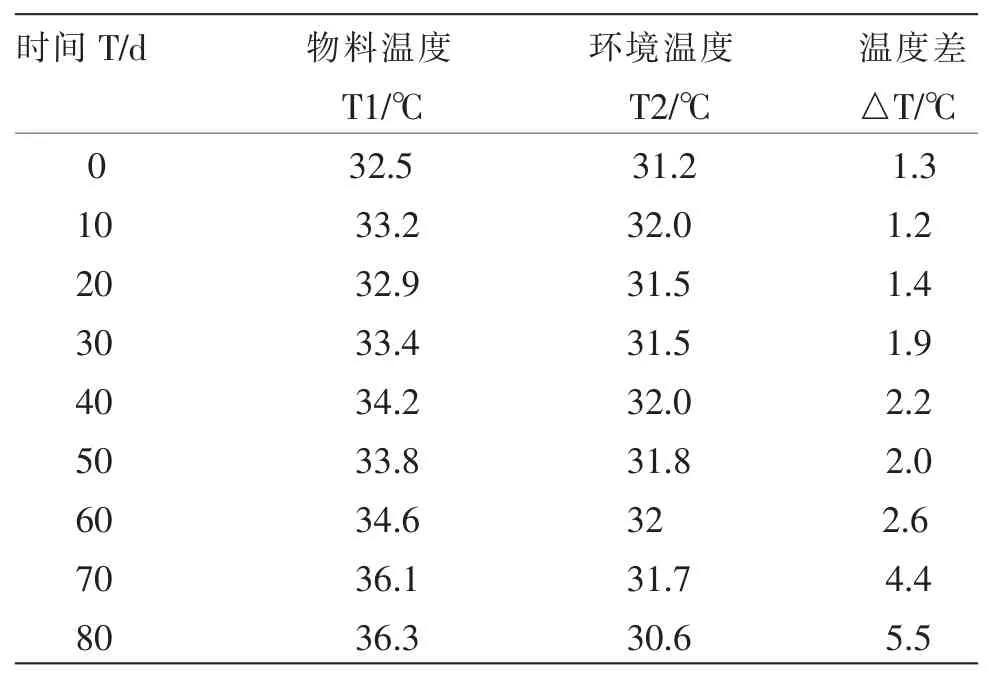

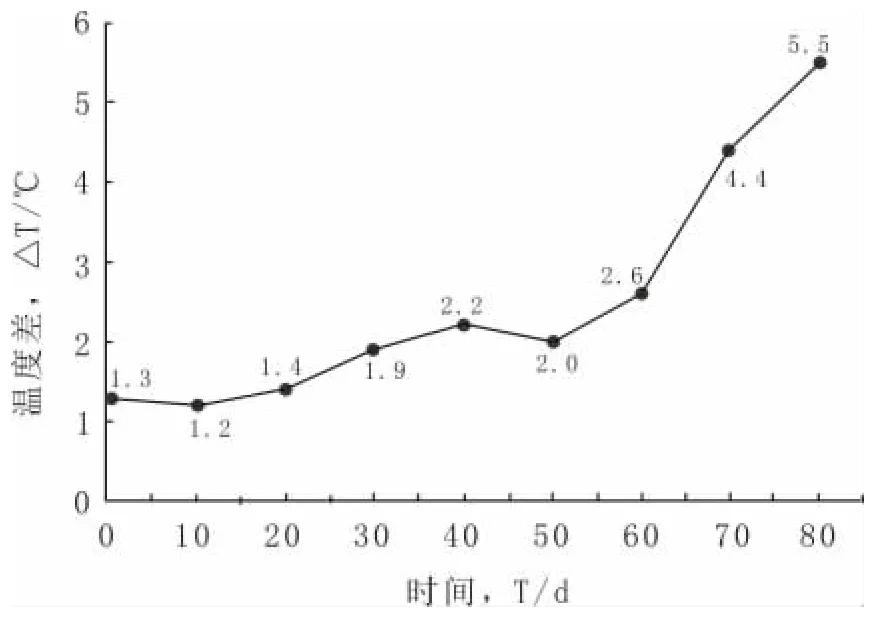

随着齿辊的磨损,物料所受剪切作用力减少,挤压作用增强,物料粉碎程度增加,由于物料破碎过程释放能量,致使物料温度增加,在齿辊使用过程中测量磨下物温度及环境温度数据如表3所示,由试验数据可知物料温度变化范围在32.5~36.3℃,并未到影响面粉蛋白的温度(50℃)。由于实验时间较长,考虑到室温对物料温度的影响,做出物料温度差随齿辊磨损天数的变化曲线如图8所示,物料温差在前20 d约为1.3℃,在30~40 d约为2℃,工作50d后,受齿形钝化程度的加剧,物料温度增加较快。故辊齿完整度影响研磨物料温度。

表3 磨下物温度及环境温度测量数据

图8 物料温度差变化曲线

2.5 齿辊磨损与关键参数综合分析

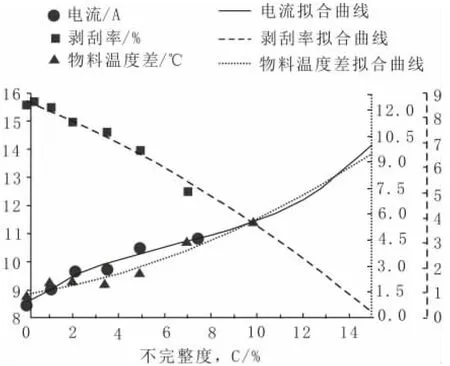

齿辊磨损过程中几何特性产生变化,使齿辊与物料间作用力产生变化,导致电耗增加,剥刮率减少,物料温度升高。通过对齿辊单个使用周期的试验测试,得到电流、剥刮率和物料温度差与齿辊不完整度数据点,各离散点通过数据拟合,得到电流、剥刮率和物料温度差与齿辊不完整的关系图(图9),图中交点的齿辊不完整度是9.854%。本次测试齿辊不完整度是9.854%时,各项综合指标达到极点,即面粉厂最优化使用这台磨粉机在该工况下能够接受的剥刮率最小值、电耗最大值和物料温度差的最大值的条件。当不完整度高于9.854%时,磨损率、电耗和物料温度增大及剥刮率下降导致生产成本大于收益,故磨辊使用过程中应严格关注该临界值。

图9 电流、剥刮率和物料温度差随齿辊不完整度变化关系曲线

3 结论

通过对FMFQ 10×2型磨粉机2B齿辊连续磨损过程的表面形貌进行测量,得到如下结论:

(1)从齿辊磨损表面形貌可知,由于齿辊D/D排列方式,辊齿磨损第10天钝面已有磨损,而锋面未磨损,在第20天锋面有较小程度磨损,齿深在第30天开始逐渐减少,在第70天齿形轮廓已明显钝化(无棱角),磨损80d后,钝面磨损深度为0.32mm,锋面为0.21 mm,约1/3齿深未被明显磨损。

(2)通过对单个辊齿磨损过程中表面二维轮廓的齿顶宽L、不完整度C和磨损时间T的关系研究,采用三次多项式拟合数据点,得到C-L曲线拟合方程为:C=1 890.6672l3-256.9896l2-20.6938l+11.4402,C-T的曲线拟合方程为:C=6.7264×10-6t3+0.0010t2-6.9389×10-4t-0.0157。

(3)齿辊磨损过程剥刮率下降4.77%,电流增加3.0 A,磨下物温度差升高4.2℃,且存在明显函数关系。通过对影响参数进行曲线拟合与不完整度的关系研究,得到本次测试齿辊不完整度是9.854%时,各项综合指标达到极点,即面粉厂最优化使用这台磨粉机在该工况下能够接受的剥刮率最小值、电耗最大值和物料温度差的最大值的条件。