Al粉、Si粉复合低碳稳定镁钙材料的抗氧化性

2021-10-25高正霞陶梦雅马成良

高正霞 陶梦雅 刘 伟 孟 维 马成良

郑州大学材料科学与工程学院河南省高温功能材料重点实验室 河南郑州450052

以MgO、Al2O3为主要成分的含碳耐火材料被广泛应用于钢包转炉、电炉等冶金窑炉的内衬以及浸入式水口、长水口、塞棒、滑板等连铸功能耐火材料。近年来,随着钢铁冶炼技术的发展,钢水温度的提高,搅拌速度加剧,需要耐火材料具有更高的高温强度,更好的抗热震性和抗氧化性,还需具有抗钢水冲刷和抗侵蚀等性能[1-2]。传统的不烧铝碳耐火材料在浇钢时已无法满足需求,碳的易氧化问题会消耗更多的鳞片石墨,并且会加剧耐火材料的侵蚀和损坏,使材料的性能下降,使用寿命缩短[3-5]。

在耐火材料中,常用的抗氧化剂有Al粉和Si粉[6]。赵臣瑞等[7]发现,在MgO-Al2O3体系中引入Al粉,可形成性能优越的氧化物-非氧化物复合耐火材料;任桢等[8]研究了加入Al粉和Si粉对低碳MgO-Al2O3-C材料性能的影响,发现在低碳MgOAl2O3-C材料中加入Al粉和Si粉可以显著提高试样的高温抗折强度、抗热震性。韩彦锋等[9]尝试用铝硅合金微粉代替Al粉和Si粉,发现随着铝硅合金微粉加入量的增加,不烧铝碳滑板试样的常温耐压强度和抗氧化性逐渐增强。孙铭成等[10]研究了Al粉加入量对树脂结合MgO-CaO材料性能的影响,发现在树脂结合MgO-CaO材料中加入Al粉可以显著提高试样的高温抗折强度。

通过加入Al粉和Si粉,原位反应生成非氧化物,可制备非氧化物复合镁白云石制品[11-13]。本工作中在课题组前期研究稳定锆镁白云石合成材料的制备、结构和性能等[14-15]的基础上,研究了Al粉和Si粉复合低碳稳定镁钙材料的抗氧化性能,旨在改善材料的高温性能,以适应水泥窑及炼钢用耐火材料的发展。

1 试验

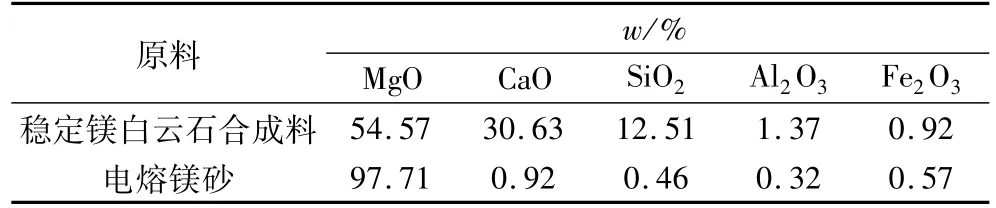

试验所用主要原料包括:稳定镁白云石合成料(5~3、3~1和≤1 mm),电熔镁砂(<0.088 mm),Al粉(w(Al)≥98%,<0.088 mm),Si粉(w(Si)≥99%,<0.044 mm),鳞片石墨(w(C)≥98%,<0.044 mm)。结合剂为热固性酚醛树脂,残碳量50%(w),游离酚含量≤6%(w)。稳定镁白云石合成料和电熔镁砂的化学组成见表1。

表1 稳定镁白云石合成料和电熔镁砂的化学组成Table 1 Chem ical composition and physical properties of starting materials

试样配比见表2。按配方称取各种原料,将颗粒料和结合剂酚醛树脂在强力混练机中混练5 min,之后加入预混好的细粉充分混练15 min,混练均匀后困料2 h出料;称取物料,于180 MPa压力下压制成25 mm×25 mm×150 mm条形试样;将试样置于烘箱内60℃下干燥6 h,120℃下烘烤6 h,200℃固化12 h后,分别在空气气氛中1 000和1 500℃下保温3 h。

表2 试样配比Table 2 Formulations of specimens

将烧后试样沿轴线方向切开,测量试样的总截面面积与氧化后试样未氧化层面积,计算氧化层厚度。使用热重分析仪测量试样在升温和保温过程中的质量变化。选取试样A4S0、A4S4、A0S4和A6S4,置于大试样热重分析仪中,在空气气氛中以5℃·min-1的速度升温至1 500℃并保温3 h,测量试样在升温过程中的质量变化率。

使用XRD分析氧化后试样的物相组成,利用SEM观察氧化后试样的显微结构,结合能谱仪进行微区元素分析。

2 结果与讨论

2.1 氧化层厚度

试样经1 000和1 500℃氧化3 h后的氧化层厚度如图1所示。可以看出,试样A0S0完全氧化,但加入Al粉4%(w)后,试样A4S0经1 000和1 500℃氧化后的氧化层厚度分别减小至6.1和5.4 mm;在加入Al粉4%(w)基础上,再分别加入2%、4%和6%(w)Si粉后,试样的氧化层厚度先稍微减少后明显增大。只加入4% (w)Si粉时,试样A0S4在1 500℃后的氧化层有所降低(9.7 mm),但1 000℃时的抗氧化性未有改善;在此基础上分别加入2%、4%和6%(w)的Al粉后,试样的氧化层厚度显著降低,且加入6%(w)的Al粉后,1 000和1 500℃氧化后的氧化层厚度基本相同。因此,加入金属Al粉可以有效提高试样的抗氧化性,而Si粉的影响较小。Al粉的适宜加入量为4%(w)。

图1 1 000和1 500℃烧后试样的氧化层厚度Fig.1 Thickness of oxidized layers after treating at 1 000℃and 1 500℃

综合分析,各试样的抗氧化性次序为:A6S4>A4S4>A4S0>A4S2>A4S6>A2S4>A0S4>A0S0。

2.2 热重分析

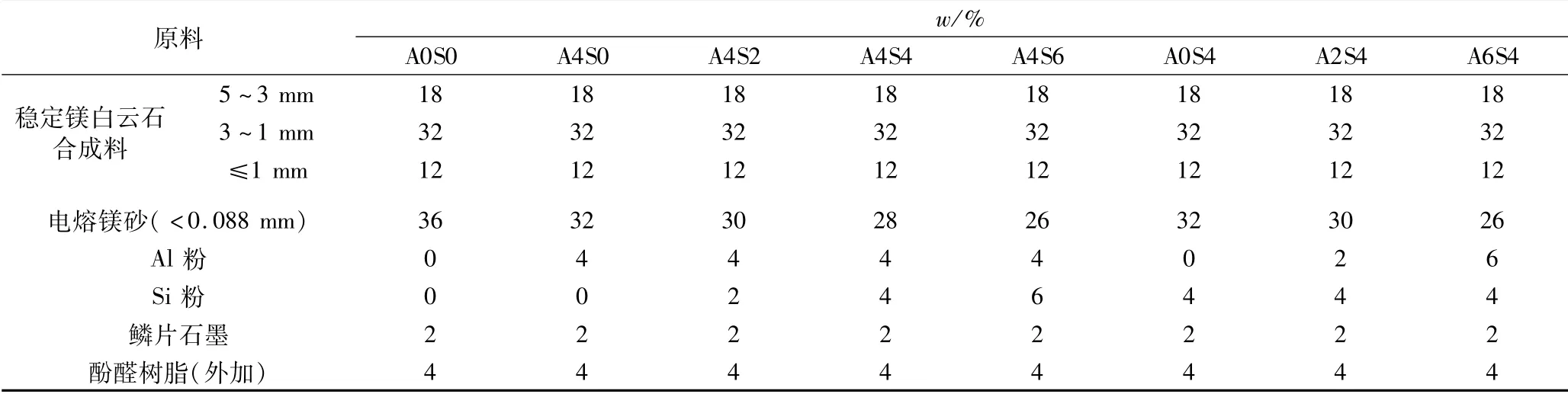

试样的氧化曲线见图2。可以看出,4种试样在200~750℃均表现为质量损失;在750~1 200℃时,试样A4S0、A4S4和A6S4相较于200~750℃阶段,试样的质量损失逐渐减少,而试样A0S4的质量损失量增大;1 200℃之后,4种试样的质量损失量先稍微减小后基本保持不变;试样A6S4经1 500℃氧化后质量增加率为0.54%,明显区别于其他3组试样的质量损失,且试样A0S4最终氧化后的质量损失率最大,为3.0%。在1 000~1 200℃阶段,试样A4S4、A0S4和A6S4的氧化质量变化速度降低,表现出保护性氧化的特征;在1 500℃保温的过程中,4组试样的质量变化很小,基本保持恒定,属于典型的保护性氧化,见图3。

图2 试样的质量变化率随温度的变化Fig.2 Change curve o f mass change rate of specim en w ith heat treatment temperature

图3 试样在1 500℃保温过程中的质量变化率Fig.3 Mass change rate of specimens treated at 1 500℃

2.3 物相组成与显微结构

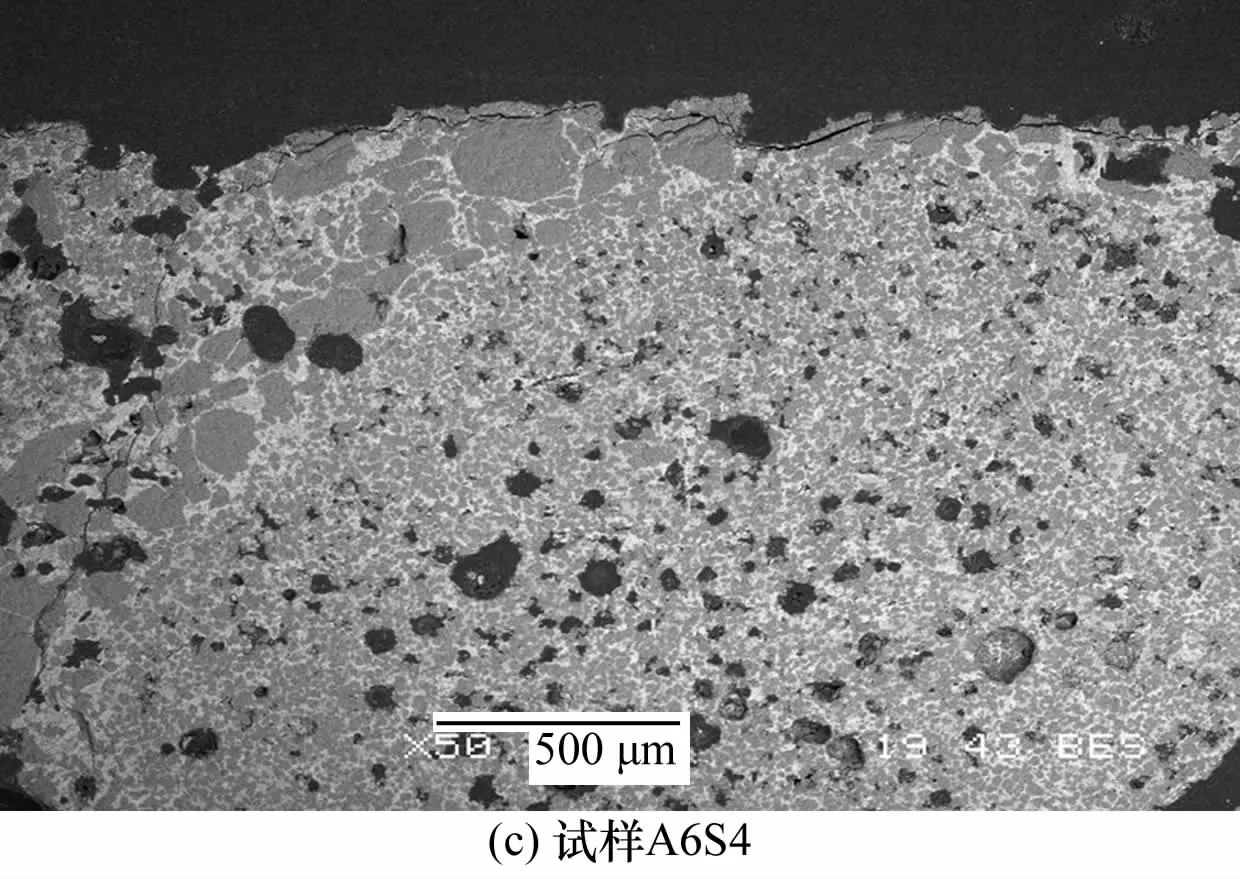

选取试样A4S0,对试样的氧化层进行物相组成分析,见图4。试样A4S0氧化层的物相主要由方镁石、镁铝尖晶石、硅酸钙和少量的钙铝榴石(Ca3Al2Si3O12)组成。这是由于加入4%(w)Al粉的试样中,Al粉氧化后的Al2O3与基质中的MgO反应生成镁铝尖晶石,部分与硅酸钙生成钙铝榴石。

图4 试样A4S0氧化层的物相组成Fig.4 Phase composition of oxidized layer of specimen A4S0

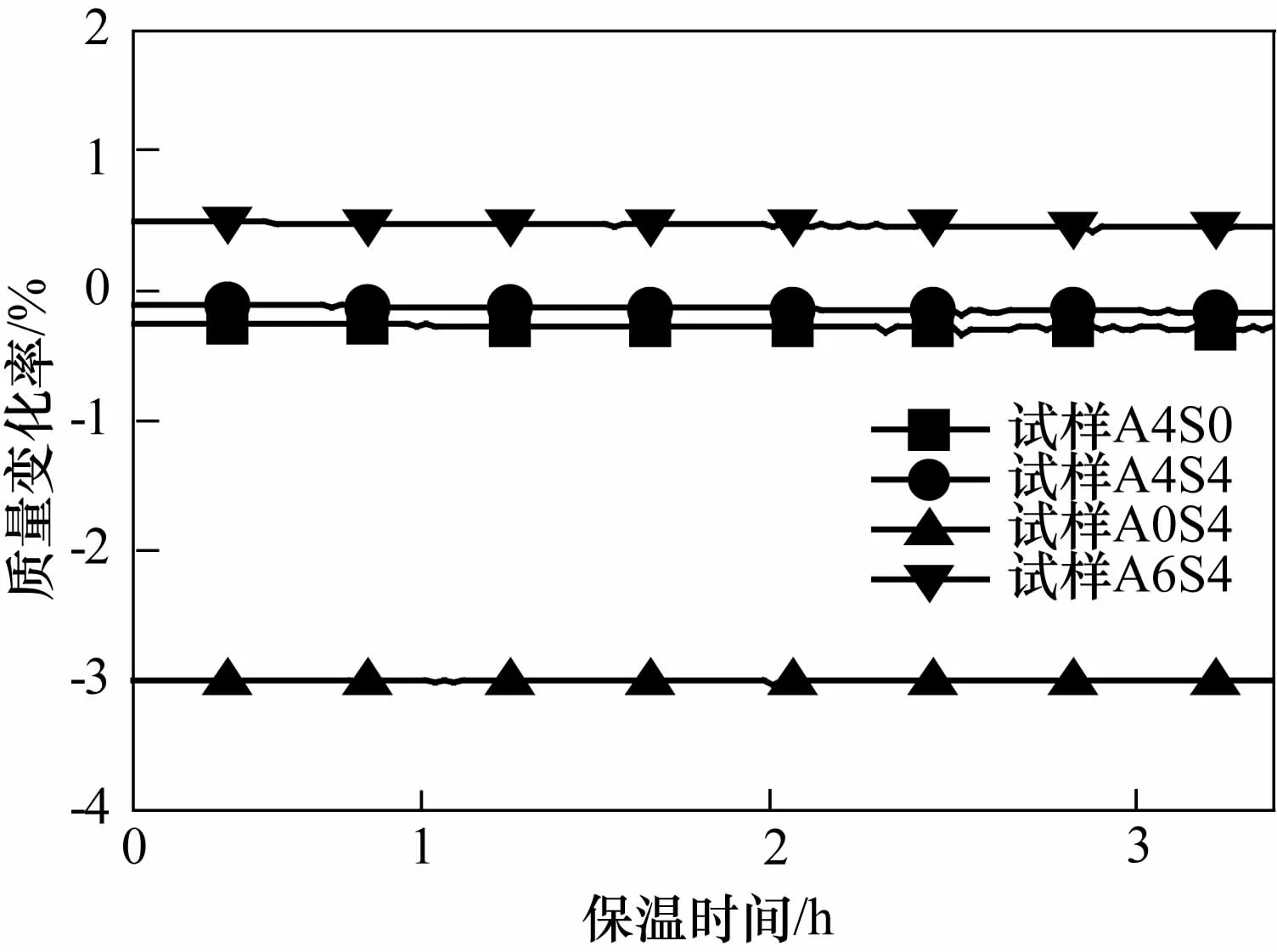

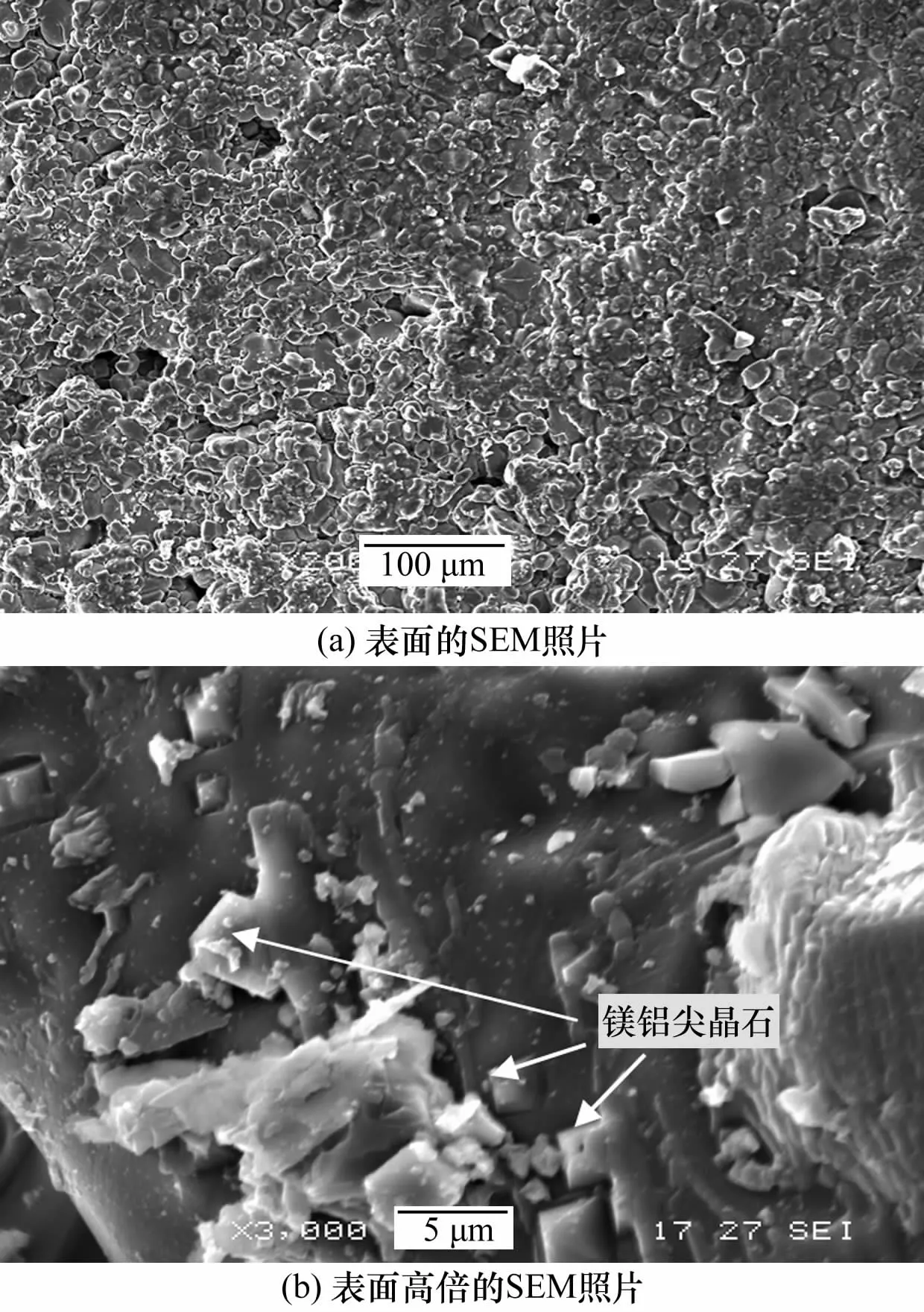

试样A4S0氧化后表面的显微结构如图5所示。可以看出,试样表面气孔较少,在高倍率下可观察到表面有一层玻璃相,同时在孔隙中和部分玻璃相中填充着生成的镁铝尖晶石。玻璃相和尖晶石的连续保护层有效地降低了试样表面的气孔率,从而提高了材料的抗氧化性能。

图5 试样A4S0氧化后表面的显微结构Fig.5 Microphotographs of specimen A4S0 surface after oxidation

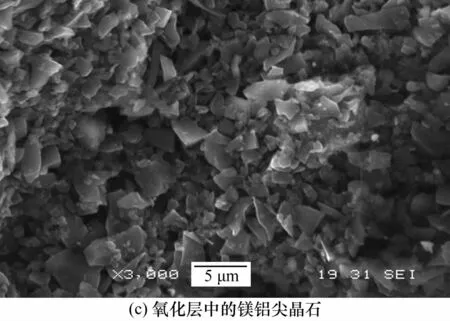

试样A4S0截面处氧化层和过渡层的显微结构如图6所示。试样的氧化层结构较致密,均匀分布着30~100μm的气孔,以封闭气孔为主;过渡层中的气孔较大,试样结构相对不太致密。氧化层中的方镁石骨料之间,生成了颗粒大小为3~5μm的镁铝尖晶石。镁铝尖晶石在生成时会产生5% ~8%的体积膨胀,可以有效地堵塞和封闭气孔,从而减少氧气向试样内部的进入,提高试样的抗氧化性。

图6 试样A4S0氧化层和过渡层的显微结构Fig.6 SEM photographs of oxidized layer and intermediate layer of specimen A4S0

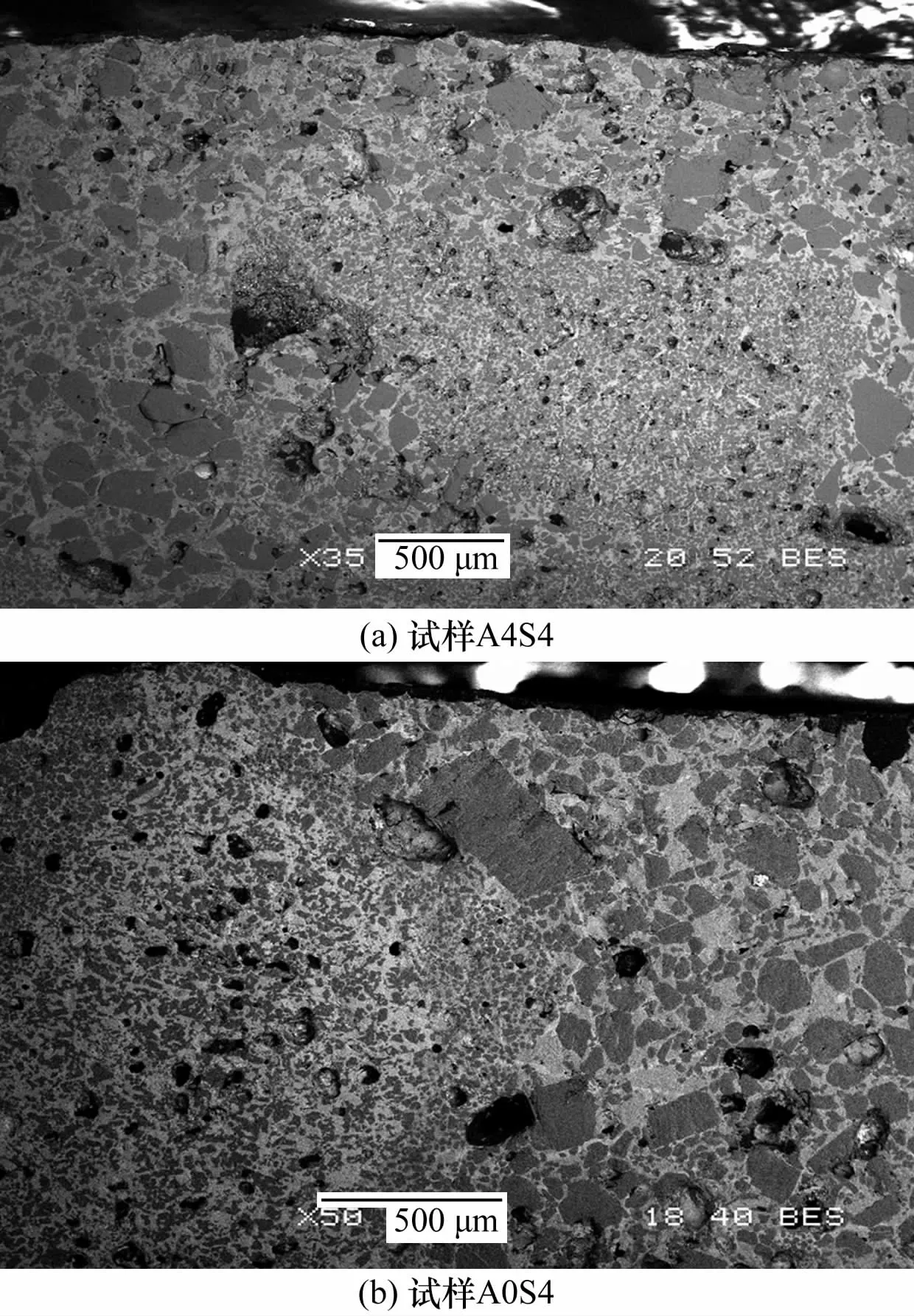

图7示出了不同Al粉添加量试样氧化层的显微结构。由图7可以看出,与试样A4S0相比较,试样A4S4多加入4%(w)的Si粉,其氧化层结构致密;试样A0S4仅加入Si粉,氧化后试样表面存在部分较大的气孔;试样A6S4较试样A0S4多加入6%(w)的Al粉,试样的氧化层较致密,但在氧化层中部存在部分孔径较大的开口气孔。

图7 不同Al粉添加量试样氧化层的显微结构Fig.7 SEM photographs of oxidized layer of specimens w ith different additions of Al powder

加热时,Al在660℃时即能熔化,表层的Al能与石墨中的C或CO(g)反应形成Al4C3(s)和Al2O3(s)。Al4C3的熔点高达2 200℃,因此会在液态Al上形成一层由Al4C3(s)和Al2O3(s)组成的保护层,使试样结构致密化,从而降低了氧化性气体(O2、CO)与试样的有效接触面积。Al最终变为Al2O3,又与MgO反应生成MgO·Al2O3而使组织进一步得以致密化。Al(g)和Al2O(g)等气体扩散到氧分压较高的材料表面,被继续氧化后形成Al2O3保护层,阻止了材料的继续氧化[16]。Si在约1 000℃与C生成SiC,1 200℃时逐渐生成Si3N4,最终SiC和Si3N4两晶相共存。SiC和Si3N4分别与CO反应生成SiO等气体,向外扩散至脱碳层,并被继续氧化生成SiO2,沉积在材料中的气孔内堵塞气孔,提高了试样的抗氧化性能。综合分析,加入金属Al粉和Si粉可以提高试样的抗氧化性,Al和Si共同作用的试样氧化后结构最为致密,抗氧化效果最明显,其最优配比为Al和Si均加入4%(w);单独加入Al粉也能有效提高试样的抗氧化性,其最适宜加入量为4%(w);Si粉单独作用时效果最差,在1 000℃下Si粉对试样的抗氧化效果几乎为0,在1 500℃时,Si粉提高试样抗氧化性最适宜加入量为4%(w)。

3 结论

(1)热重分析表明,加入金属Al粉和Si粉的抗氧化机制表现为明显的保护性氧化。

(2)1 000和1 500℃各氧化3 h后,未加入Al粉和Si粉的试样完全氧化。含Al粉和Si粉的不烧稳定镁白云石试样氧化层厚度减小,材料抗氧化性提高。加入Al粉可有效地提高材料的抗氧化性,Al粉的最适宜加入量为4%(w),仅加入Si粉的试样氧化层厚度变化不明显。综合分析,最优配比为Al粉与Si粉均加入4%(w)。

(3)Al粉、Si粉氧化后分别生成的Al2O3和SiO2,与材料中的方镁石和硅酸钙反应生成镁铝尖晶石、镁硅钙石(镁蔷薇辉石)和钙镁橄榄石等物相,使材料的内部结构更加致密,提高了材料的抗氧化性能。