燃烧合成C/MgAl2O4复合粉及其显微结构演变

2021-10-25吕李华丁冬海肖国庆

吕李华 丁冬海 肖国庆

1)山西工程技术学院土木与建筑工程系 山西阳泉045000

2)西安建筑科技大学材料科学与工程学院 陕西西安710043

为解决纳米碳在应用过程中难分散、易氧化、成本高等问题,研究者们致力于纳米碳/氧化物复合粉的制备[1-2]。将碳材料与氧化物物理混合制备复合粉,可有效提高含碳耐火材料的力学性能及抗氧化性[3-4],但是物理混合法制备的复合粉中氧化物与碳材料结合效果不理想,引入的碳材料在耐火材料中分布欠均匀,限制碳材料优势性能的发挥;采用化学合成法制备碳/氧化物复合粉[5],提高了耐火材料的抗热震性和抗侵蚀性,但存在制备工艺复杂、反应温度较高、原料成本较高等缺点。燃烧合成是近几十年发展起来的可制备无机材料的新技术,其基本特征是利用外部提供的能量,诱发高放热化学反应体系局部发生化学反应,此化学反应以燃烧波形式蔓延过反应体系,燃烧波蔓延过后,反应物转化为产物。为此,以MgC2O4、MgO2、Al2O3及Al粉为原料,通过铝氧反应产生高热量维持燃烧波蔓延来制备C/MgAl2O4复合粉,以此来探索合成工艺简单、周期短、能源消耗少、适用于耐火材料的碳/氧化物复合粉的合成。

1 试验

1.1 试样制备

本试验用原料包括:草酸镁,w(MgC2O4)≥99.0%;过氧化镁,w(MgO2)≥30.0%,其余为MgO;Al2O3粉,w(Al2O3)≥99.0%;Al粉,w(Al)≥99.0%。

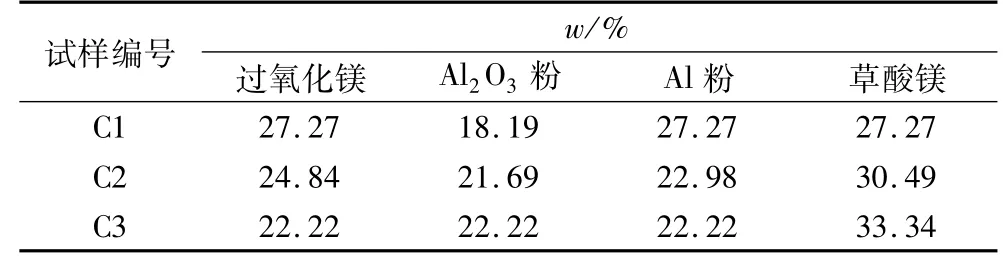

燃烧合成C/MgAl2O4粉体的配比见表1。称料,在球磨机中干混40 min后,在2 MPa下成型为φ20 mm×30 mm的圆柱试样,将φ20 mm×2 mm的Ti-C片引燃剂置于圆柱样上部,最后把试样放入自制燃烧合成反应器内,并使反应器中钨丝与Ti-C片接触,接通电源使钨丝发热,点燃引燃剂,引燃剂反应释放热量引燃反应体系,在燃烧波蔓延过后反应物转化为产物。

表1 燃烧合成C/MgAl2O4粉体的配比Table 1 Formulations of C/MgAl2O4powder synthesized by combustion

燃烧波淬熄的试验过程如图1(a)所示,将圆柱形试样推出钢模约5 mm,其余部分仍留在钢模中,将试样连同钢模一起放入燃烧合成反应器中引燃,引燃后燃烧波自上而下蔓延,当其蔓延至接近模具下底面时,热导率大的模具具有冷却作用,使得燃烧波熄灭。冷却后沿轴向将淬熄试样切开,淬熄试样自上而下可以分为产物区、燃烧波前沿区、预热区和原料区,示意图如图1(b)所示。

图1 燃烧波淬熄试验示意图Fig.1 Combustion front quenching test

1.2 性能检测

用D/MAX2400型X射线衍射仪(Cu靶,Ni片)和SU6600型场发射扫描电子显微镜对燃烧产物及淬熄试样不同区域的相组成和显微结构进行表征。产物中自由碳的鉴别采用拉曼光谱分析仪(型号:Renishaw-inVia)。

2 结果与讨论

2.1 燃烧合成C/MgAl2O4复合粉

淬熄试样的XRD图谱见图2。可以看出,淬熄试样C1的物相组成为MgAl2O4和Al4C3,表明Al粉过量,使得剩余的Al粉与生成的产物C反应形成了Al4C3相。淬熄试样C2和C3的主要物相为MgAl2O4和MgO,且在2θ角为26°附近出现小特征峰,与石墨(002)晶面的衍射峰相符,表明产物中有自由碳的存在。采用在空气气氛下,中温炉中升温至800℃保温6 h使碳氧化失重的方法来测定试样C1~C3产物中的碳含量,分别为0、1.09%和1.17%(w)。表明随着草酸镁替代量的增加,产物中的碳含量也在增加。当继续增加原料中草酸镁的添加量时,燃烧波不能自持,反应不能发生。因此,草酸镁的最大掺量是33.34%(w),即试样C3燃烧合成产物中的碳含量最高,为1.17%(w)。

图2 燃烧波淬熄后试样的XRD图谱Fig.2 XRD patterns of quenched samp les

对碳含量较高的淬熄试样C3进行了拉曼光谱分析,结果如图3所示,淬熄试样C3的拉曼光谱图主要由三个峰组成,分别位于1 354 cm-1(D峰)、1 581 cm-1(G峰)、2 691 cm-1(G′峰)处。D峰是由碳环中C-Sp2原子的呼吸振动模式产生的,代表碳的无序振动,用于表征碳的结构缺陷[6]。G峰是由长链或碳环中所有C-Sp2原子平面伸缩振动模式引起的[7]。G′峰通常用于表征样品中具有石墨烯结构的碳原子的层间堆垛方式,是双声子共振的二阶拉曼峰[8]。拉曼光谱的试验结果进一步验证了燃烧合成产物中自由碳的存在。

图3 燃烧波淬熄后试样C3的拉曼光谱图Fig.3 Raman spectrum of quenched sample C3

图4是淬熄试样C3的扫描电镜照片。从图4(a)可看出,燃烧产物呈现出颗粒状和棒状两种微观结构,EDS分析Mg、Al、O的物质的量的比接近1∶2∶4,确定棒状结构晶体为镁铝尖晶石相,该相位于一些较大孔隙中。从图4(b)结合其EDS能谱可看到,薄片状结构的物质为碳,其镶嵌于尖晶石晶粒间,进一步对此区域进行面扫描(图略),发现其结果与EDS能谱相符,都有元素Mg、Al、O、C。

图4 淬熄试样C3的扫描电镜照片Fig.4 SEM images of quenched sam ple C3

2.2 燃烧合成C/MgAl2O4复合粉过程的显微结构演变

淬熄试样C3及其纵剖面的外观图片见图5。将试样C3的纵剖面自下而上分为原料区、预热区、燃烧波前沿区以及产物区。

图5 淬熄试样C3及其不同区域Fig.5 Different zones of quenched sam ple C3

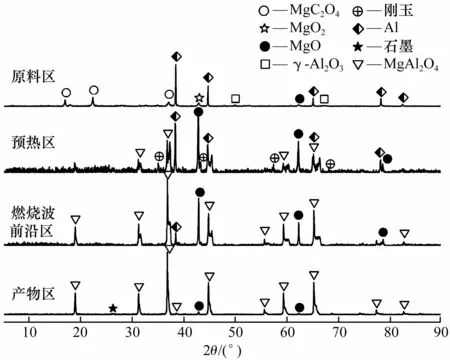

淬熄试样C3中各个区域的XRD图谱见图6。

图6 淬熄试样C3不同区域的XRD图谱Fig.6 XRD patterns o f different zones in quenched sample C3

从原料区的XRD图谱上可以看到所用原料MgC2O4、MgO2、MgO、γ-Al2O3及Al粉的特征峰。在预热区图谱中,MgC2O4和MgO2的特征峰消失,MgO的特征峰增强,表明原料中MgC2O4和MgO2发生分解反应;此外,在预热区图谱中出现了MgAl2O4及α-Al2O3的特征峰,说明在此阶段原料Al2O3发生晶型转变,且有少量MgAl2O4的生成。在燃烧波前沿区域中,MgAl2O4的特征峰显著增强,表明有更多MgAl2O4相的生成,此阶段的物相包括MgAl2O4、MgO和Al。产物区的物相为MgAl2O4、C以及少量的MgO。

为了更清晰地阐明MgC2O4-MgO2-Al-Al2O3体系燃烧合成C/MgAl2O4复合粉的合成机制,借助扫描电镜进一步观察淬熄试样C3中各个区域的微观形貌。

图7是淬熄试样C3中原料区的扫描电镜照片。可以看到,颗粒A为表面有沟槽的不规则Al2O3颗粒;球形颗粒B是金属Al粉;附着于颗粒Al2O3、Al表面的细小颗粒是MgC2O4和MgO2,说明原料混合均匀。

图7 试样C3中原料区的扫描电镜照片Fig.7 FESEM photograph of raw materials zone of sample C3

淬熄试样C3中预热区的扫描电镜照片如图8所示,图8(c)中各点的EDS结果见表2。在预热区存在的主要物相是富镁尖晶石和MgO。MgO 是由MgC2O4和MgO2分解得到,MgO粒度极细,呈絮状,有较高的活性。在预热区,Al粉已熔化为液相,分解产生的MgO相在Al液中溶解、反应,形成MgAl2O4晶核,达到饱和后析出并开始生长。因为体系中由MgC2O4和MgO2分解产生的MgO量较多,原料金属Al粉含量相对少一些,所以,生成的镁铝尖晶石为富镁尖晶石,且有MgO的剩余。

表2 图8(c)中各点的EDS结果Table 2 EDS results of points in Fig.8(c)

图8 淬熄试样C3中预热区的扫描电镜照片Fig.8 FESEM photograph of preheating zone of quenched sample C3

图9为淬熄试样C3中燃烧波前沿区的扫描电镜照片,其各点的EDS结果见表3。与预热区相比,燃烧波前沿区域的显微结构和物相组成发生了明显变化。在燃烧波前沿区域生成的物相有富镁尖晶石、化学计量比尖晶石以及碳。产物的微观形貌以粒状为主,生成的化学计量比尖晶石的晶粒较小。推测最终生成的镁铝尖晶石可能来自于富镁尖晶石与氧化铝的进一步扩散反应,以及小晶粒尖晶石的烧结长大。

图9 淬熄试样C3中燃烧波前沿区的扫描电镜照片Fig.9 FESEM photograph o f com bustion wave front zone of sample C3

表3 图9中各点的EDS结果Table 3 EDS results of points in Fig.9

图10是淬熄试样C3中产物区的扫描电镜照片,点1处的EDS结果(x)为:O 58.21%,Mg 14.14%,Al 27.65%;点2处的EDS结果(x)为:O 37.05%,Mg 6.85%,Al 12.81%,C 43.29%。可以看出,燃烧产物呈现出颗粒状和棒状。颗粒状镁铝尖晶石主要来自于燃烧波前沿区域所生成的富镁尖晶石与氧化铝的进一步扩散,以及小晶粒尖晶石的烧结长大。由图10(b)棒状镁铝尖晶石的微观形貌可知,其顶端比较狭窄,没有出现液滴,说明棒状镁铝尖晶石的生长机制与气-液-固生长机制(其明显标志就是顶端有球形液滴出现)不相符。但倾向于Takagi[9]和李来强等[10]提出的顶端生长机制,即高温下气相Al(g)、Al2O(g)、Mg(g)、O2(g)运动到镁铝尖晶石衬底表面,并吸附于尖晶石晶体表面,被晶体吸收形成二维胚团,胚团继续长大形成稳定的二维晶核,晶核接着俘获表面扩散的吸附原子,原子一层层地覆盖,呈层状生长,见图10(c)所示,在晶面上产生台阶、扭折,台阶运动形成了棒状镁铝尖晶石。当体系中气相不足时,棒状镁铝尖晶石停止生长。

图10 淬熄试样C3中产物区的扫描电镜照片Fig.10 FESEM photographs of product zone of quenched samp le C3

3 结论

用MgC2O4替代部分MgO2燃烧合成C/MgAl2O4复合粉,其最大替代量是33.34%(w),制备的复合粉中碳含量为1.17%(w),碳镶嵌于尖晶石晶粒间。燃烧反应初期,MgO2和MgC2O4发生分解,分解生成的MgO活性高,其与熔融的金属Al优先反应生成MgAl2O4,并释放出Mg蒸气,温度进一步升高,Mg蒸气与原料Al2O3由气-固生长机制主导形成棒状镁铝尖晶石相;而MgO与Al2O3相互扩散形成颗粒状镁铝尖晶石。最终,体系内得到产物C/MgAl2O4复合粉。