钣金件的几种优化设计思路

2021-10-24梁小鸥

江 峰,梁小鸥

1.江达发索科技(上海)有限公司,广东 广州 510630

2.广东工程职业技术学院,广东 广州 510520

钣金是一种针对金属薄板的综合冷加工工艺,其显著特征是同一零件厚度一致,通过钣金工艺加工出的产品叫作钣金件。在现代工业化生产中,钣金件有着广泛的运用,通过几步简单的冷加工,就可以得到满足设计要求的钣金件。钣金件存在于各类常见的商品中,小到手机的外壳、散热片,大到设备的框体、汽车的车身等,钣金件都是经济实惠的选择。文章探讨钣金件的优化设计思路,旨在降低钣金件的成本,因此在讨论优化设计思路前,需要了解钣金件成本的构成情况,然后针对不同的成本费用进行相关的优化设计分析。

1 钣金件的成本构成

钣金件的成本通常包含材料费、加工费、设备折旧费、管理费以及供应商利润五个部分。材料费是指钣金件使用的原材的费用,与钣金件的尺寸和加工时产生的边角废料有关。加工费是指在将原材料加工成成品的加工工序中所产生的人力费、电费、水费、涂料费等费用的总和,通常加工商会为每一道工序制定固定的成本价格数据或计算公式,以方便加工费的核算。材料费和加工费与生产加工直接相关,称为直接费用,通常约占总成本的60%。其中,材料费通常占40%,加工费占20%,而对于结构复杂、加工难度较高的钣金件,加工费占比会相应地有所上升。

设备折旧费是指加工钣金件时所使用的设备的折旧、维护等费用。管理费是指钣金件涉及的采购、仓储、运输、销售等各个管理环节产生的费用。供应商利润为加工商报价时追加的利润费用。这几项费用与生产加工不直接相关,称为间接费用,通常占总成本的40%。

文章探讨的优化设计思路主要是通过对钣金件进行设计优化,降低钣金件加工中的相关费用,即直接费用部分的成本,从而达到降低钣金件整体成本的目的。

2 钣金件的优化设计思路

2.1 材料种类的选择

如上文所述,材料费往往在钣金件尤其是结构简单的钣金件中占据最大的成本比例,因此材料种类的选择是成本优化的第一步,也是最重要的一步。

常见的钣金原材料有冷轧钢板、电镀锌钢板、热镀锌钢板、不锈钢板等,价格关系一般是冷轧钢板<电镀锌钢板≈热镀锌钢板<不锈钢板。工程师在选择材料时,需要综合考虑钣金件的受力情况、内外部环境以及是否处于外观面等因素。对于重要的受力件,可以考虑选用强度较高的热镀锌钢板或不锈钢板;对于非重要受力件,可选用一般强度的普通冷轧钢板或电镀锌钢板。在干燥稳定的环境中,选择冷轧钢板或镀锌钢板;在潮湿或气候不稳定的环境中,选择更加耐腐蚀的不锈钢板。对于重要结构件,选用普通冷轧钢板或电镀锌钢板;对于处于外观面的钣金件,选用原始的冷轧钢板再进一步做表面处理。

上述内容列举了一些简单的选用原则,在实际设计时,还需综合考虑多方面因素来确认最合适的材料。不同材料的价格差异较大,如同等尺寸的不锈钢板价格通常在冷轧钢板的2倍以上。在满足条件的情况下,选择更加便宜的材料是最能直接降低钣金件成本的方式。

2.2 材料厚度的选择

钣金件材料厚度也对钣金件成本有着很大的影响,这不仅直接体现在钣金材料费中,还因为材料的厚度会影响钣金件的重量,后续会对整机产品的强度、包装、运输等产生一定的影响。在满足强度要求的情况下,要尽可能选择薄的材料,其相关承重件的强度要求会降低,从而使整体产品尽可能地轻量化,包装、运输成本也会相应地降低。

就厚度而言,常见的钣金件材料有厚度在1mm以下的薄板材料,1mm、1.5mm的一般板厚材料,2mm以上的偏厚板材料,3mm以上的厚板材料。在各种厚度中,1mm、1.5mm和3mm的板厚是相对使用较多也是最经济的。

材料厚度的选择通常需要考虑以下因素:非重要受力件,如限位、防呆或固定一些小型部件的钣金件,选用1mm或以下厚度的材料即可;需要有一定强度的受力件,如长时间均匀受到一定作用力的零件,选用1.5mm厚度的材料即可;重要的承重部件,如周期性或非周期性受力和冲击的零件,以及关系到使用安全的部件,则考虑选用更厚的材料。

在实际运用中,效果最明显的就是计算机的机箱、电气机柜框体以及汽车的车身等处于外观面的大尺寸支撑件或产品的外立面部件的厚度优化。这些零部件往往尺寸很大,若能选用更薄的材料,就会更有效地降低产品整机的成本和重量。以前的产品在这些零部件上多选用1.5mm厚度的材料,但是近年来,由于材料质量、强度的提升,加工工艺的进步,再加上对薄弱部分追加补强结构,现在的产品已经开始普遍选用1mm甚至更薄的材料了。

关于钣金材料厚度,还有一点需要注意:目前市面上的材料厚度标准公差通常都是±0.1mm,如厚度为1mm的材料尺寸标准就是(1±0.1)mm,但是材料生产商出于成本的考虑,会将材料的实际厚度尽量控制在公差的下限范围,这就造成1mm厚度材料的实测厚度一般不会超过1mm,甚至有的品质控制得好的厂商会将板厚进一步控制在0.95mm以下。因此,工程师在选用合适的材料厚度时要特别注意,选用材料的强度在其公差的下限范围内时能否普遍满足设计的强度要求。

2.3 优化加工工序的设计

钣金件的加工分为前处理工序和后处理工序。前处理工序包含下料、切割、冲孔、校平、折弯、铆接、焊接、一体成型等成型工序;后处理工序包括打磨、保护处理、电镀、喷粉、喷漆、涂银笔等装饰性工序。钣金的后处理工序是进行装饰性的深加工工序,作用是去除毛刺和做表面处理,通过设计进行优化的余地很小。下面主要针对前处理工序,分析如何通过优化设计减少加工环节从而降低成本。

工程师在设计时,可通过尽量降低结构的复杂程度,达到减少加工工序的目的。在设计初始阶段,工程师主要的精力集中在完成符合功能要求的设计上,往往很难兼顾结构的优化设计,因此,此类优化主要是在完成初步的功能设计后所做的进一步结构优化设计的检讨。

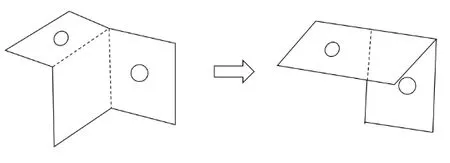

某钣金件结构优化示意图如图1所示。图1中左图为刚刚完成功能设计的钣金件,该钣金件上表面和侧面对应的两个孔位需要进行连接固定,为功能性结构。工程师在初步完成左图的设计后,就可以通过优化结构的检讨,考虑将钣金件修改为右边的形状,在两个孔的尺寸位置不变的前提下,将左图中需要两次折弯加工的钣金件优化成右图只需一次折弯工序的结构,从而达到降低加工成本的目的。

图1 结构优化示意图

上述例子是结构简单的钣金件,而对于外形更加复杂的情况,有多种方式达到设计优化的目的。例如,采用同一方向的折弯设计、翻边孔设计等,以减少钣金件在加工时的翻面操作;采用统一的孔径设计可省去加工时更换刀具的环节,从而减少冲孔加工环节;配合加工商现有模具设计特殊角度的折弯、异形孔,等等。当然,这些优化设计需要工程师在长期的设计实践和与加工商的合作中慢慢摸索出属于自己的理解和符合实际生产的经验,使其在设计中运用得更加得心应手。

2.4 展开图的优化排版

钣金件展开是将其折弯、凸包等变形特征还原,将零件回复成板料状态的操作。板料状态的几何形状即该钣金件的展开图。钣金件设计完成后,首先要确认的就是其展开图的几何信息,并将其记录在加工图纸中,以便加工商确认下料尺寸,并确保最终折弯成型的零件符合设计要求。

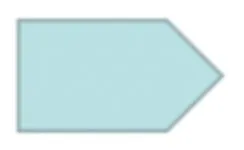

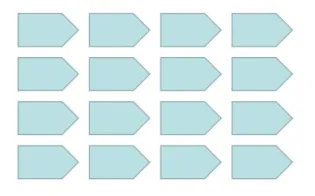

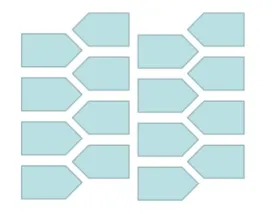

在加工钣金件时,第一步就是下料的排版。对于大批量的生产,加工商需要在一个标准尺寸的板材上进行展开图的排版,不同的厂家标准尺寸规格可能不一样,比如有2300mm×1200mm、2700mm×1500mm等标准尺寸的板料。优化排版的目的是在一块标准尺寸的钣金板料上布下尽可能多的展开图,减少边角废料,提高材料的使用率。工程师可以通过在板材上旋转、错位排版等方式来优化排版,降低单个零件的材料成本。展开图如图2所示,加工商在报价时,往往会采用如图3所示的常规排版方式进行成本的核算。但是通过工程师的排版优化,可要求加工商采用如图4所示的错位的方式进行排版,降低加工商的报价。同时,如果工程师能针对钣金件的形状进行再优化,在满足功能要求的前提下,将图2钣金件展开图优化为如图5所示的形状,那么排版就可以进一步优化为如图6所示的方式,材料的使用效率会进一步提升,使钣金件的成本进一步降低。

图2 展开图

图3 一般排版图

图4 错位排版图

图5 优化展开图

图6 优化排版图

目前,在一些研究论文中有通过在设计软件中集成二次开发命令进行自动排版的方法,也有通过几何形状算法来研究自动排版的方法,但是这些方法还相对小众,成本相对较高且效果也有待验证,待相关技术成熟后才有望进行推广。现阶段主要还是靠工程师深度介入钣金件的加工阶段,同加工商一并检讨,通过对设计的优化来寻找排版的最优化方法。

3 结束语

文章从钣金件材料种类的选择、材料厚度的选择、优化加工工序的设计、展开图的优化排版等方面简单分析了钣金件的几个优化设计思路。在钣金件的设计中,工程师不仅需要有结构设计本身的知识,还需要了解钣金材料与钣金加工工艺的相关知识,并通过在实际生产中与加工商沟通累积生产经验,在提高钣金件结构设计水平的同时,降低钣金件的材料成本和减少加工工艺环节,从而达到降低产品成本,提高企业经济效益的目的。