多锥形摩擦元件摩擦扭矩特性测试研究

2021-10-21周如意李新毅

周如意, 李新毅, 贾 爽, 唐 沛

(中国北方车辆研究所,北京, 100072)

在传统片式摩擦离合器[1]、制动器已经趋于成熟难以突破的今天,机械行业尤其是车辆行业亟待寻找新的摩擦元件以实现更好的制动和结合性能[2].由多锥形摩擦元件构成的多锥形制动器和离合器,在同等体积的情况下,由于其摩擦锥面更多,可传递较传统湿式摩擦离合器更大的扭矩,所以在大功率变速系统里有很好的应用前景[3-5].研究多锥形摩擦元件的扭矩特性,探究不同工况下的多锥形制动器制动特性,为其在重型车辆上的进一步应用奠定基础.

1 测试依据和目的

1.1 测试依据

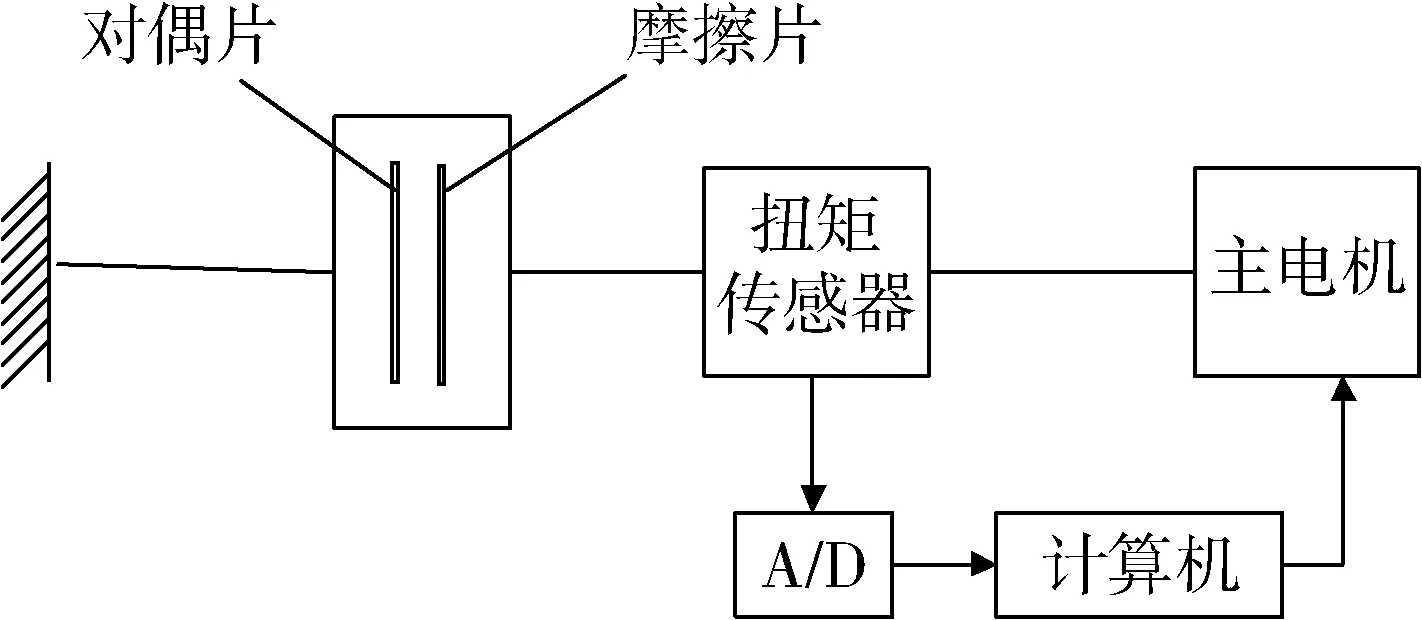

摩擦元件接合过程是从动片与主动片相对转速从最大值降低到零的过程,与制动过程类似:对偶钢片作为主动片与机匣固定w1=0,摩擦片作为从动片具有初始转速w2>0,在加载压力的作用下,对偶钢片与摩擦片贴合,在润滑油粘性剪切力矩和摩擦力矩作用下,摩擦片转速逐渐降低到零,制动过程结束.采用制动工况模拟接合工况,制动试验模块如图1所示.

图1 试验台简图

1.2 测试目的

摩擦副在摩擦试验机上进行测试,主要测试材料摩擦特性.在加载压力下对偶钢片和摩擦片贴合,在粘性扭矩和摩擦扭矩的作用下,摩擦片转速保持不变,通过测试压力、转速、扭矩等参数,评价不同压力、速度载荷条件下的摩擦扭矩和摩擦系数稳定性,测试滑摩过程摩擦系数变化.

2 测试工况

将制动过程分为两个阶段,分析制动瞬间冲击摩擦扭矩和初始静扭矩随载荷和速度的变化规律.记录滑摩过程中扭矩、主动端转速、加载压力等数据,分析加载压力、转速等对摩擦特性的影响规律.

1)工况1——转速为400 r/min.

电机转速调整为固定转速400 r/min.当转速稳定后,动态条件下控制液压系统的油压从0.1 MPa到0.2 MPa.一共2个油压等级,增量为0.1 MPa.当扭矩传感器显示有扭矩后,快速卸压,同时将电机转速降为零.

2)工况2——转速为800 r/min.

电机转速调整为固定转速800 r/min.当转速稳定后,动态条件下控制液压系统的油压从0.1 MPa到0.2 MPa.一共2个油压等级,增量为0.1 MPa.当扭矩传感器显示有扭矩后,快速卸压,同时将电机转速降为零.

3)工况3——模拟摩擦元件静闭锁状态下的扭矩.

试验前摩擦元件未进行磨合.油压从0.1 MPa到0.3 MPa.一共3个油压等级,增量为0.1 MPa.初始转速为0,将转速设置为50 r/min,扭矩信号有读数时,记录初始转速.

4)工况4——模拟摩擦元件磨合后静闭锁状态下的扭矩.

试验前摩擦元件充分磨合.模拟摩擦元件磨合后静闭锁状态下的扭矩.油压从0.1 MPa到0.7 MPa.一共7个油压等级,增量为0.1 MPa.初始转速为0,将转速设置为50 r/min,扭矩信号有读数时,记录初始转速.

3 测试数据及其处理

3.1 制动初始状态扭矩特性分析

测试工况1:转速为400 r/min,测试扭矩峰值类似于制动过程的初始扭矩值.测试结果如图2所示,0.1 MPa时,峰值扭矩为501 N·m;0.2 MPa时,峰值扭矩为965 N·m.

图2 400 r/min下的扭矩和转速信号

测试工况2:转速为800 r/min,测试扭矩峰值类似于制动过程的初始扭矩值.测试结果如图3所示,0.1 MPa时,峰值扭矩为379 N·m;0.2 MPa时,峰值扭矩为835 N·m.

图3 800 r/min下的扭矩和转速信号

由图2、图3可知:测试工况1和测试工况2摩擦扭矩随速度变化情况,制动初始扭矩值随着加载应力的增大而增大.800 r/min高转速条件下,制动初始条件的峰值扭矩比400 r/min时要小,这是由于高转速条件下摩擦副的接触表面润滑状态要好于400 r/min时.

3.2 静摩擦扭矩与滑摩扭矩特性分析

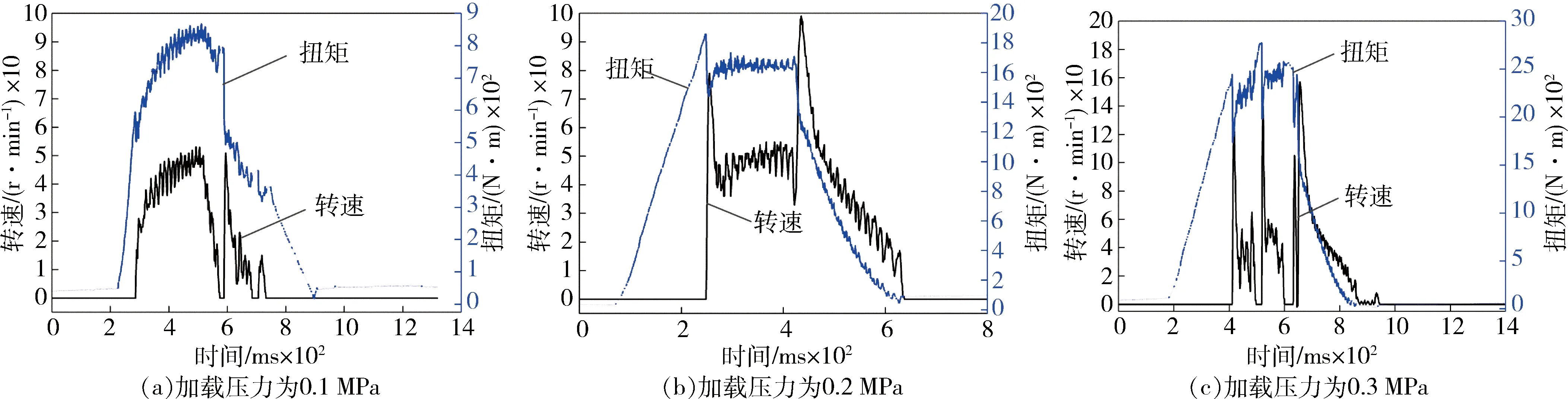

测试工况3:在0.1~0.3 MPa压力区间内模拟摩擦元件静闭锁状态下的扭矩.图4表征了摩擦副在未充分磨合前摩擦扭矩随转速变化情况,加载应力较小时,滑摩的时间较长;加载应力较大时,时间较短,记录静摩擦系数和动摩擦系数值.摩擦扭矩非零值出现早于转速非零值的出现,这部分摩擦扭矩为静摩擦扭矩.在滑摩过程中,出现转速变化不大,扭矩不断增大的现象,这是由于滑摩过程中摩擦扭矩主要受摩擦元件接触状态和温度的影响,摩擦副接触不良导致扭矩不断增大.随着载荷不断增大,静摩擦系数和动态摩擦系数都有所增大.

图4 不同加载压力下静摩擦扭矩变化

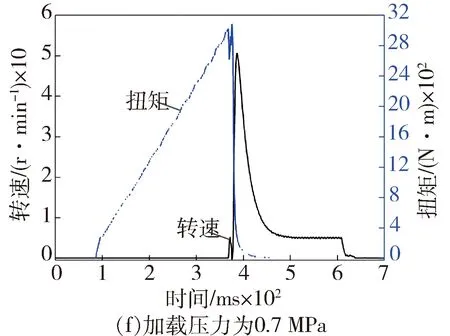

测试工况4:分析0.1~0.7 MPa压力区间内的摩擦特性变化趋势.测试结果见图5,在摩擦元件充分磨合后,进行摩擦扭矩特性的测试.记录不同加载压力条件下的静扭矩和滑摩扭矩值,其中静扭矩为领转速阶段对应的最大扭矩值,滑摩扭矩为转速达到50 r/min时对应的初始扭矩值,如表1所示,静扭矩随着加载压力的增大不断增大.静扭矩与摩擦元件的接触状态和负载情况有关,并不是一个定值,对于摩擦元件来说动静摩擦系数相差不大是一种有利的情况.

图5 不同加载压力下滑摩扭矩变化

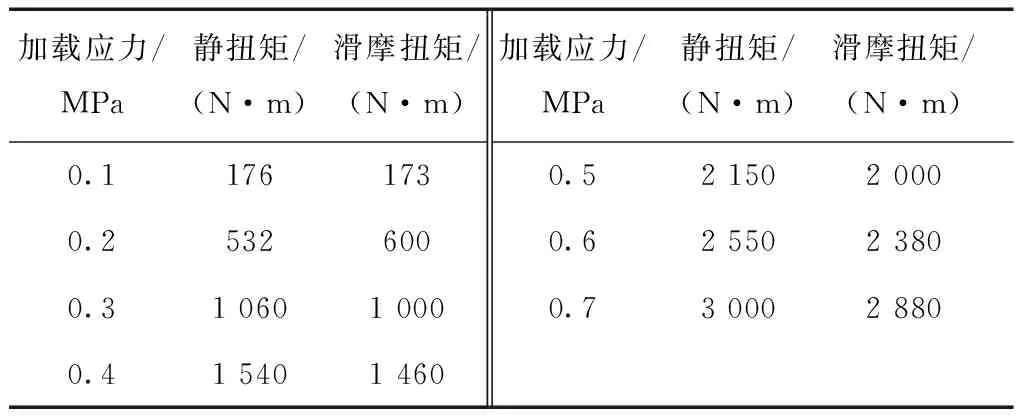

表1 静摩擦扭矩与滑摩扭矩值

图6为摩擦扭矩随着加载压力的变化情况.从图6可以看出:随着加载压力增大,摩擦扭矩呈现上升的趋势,这是由于随着加载压力不断增大,参与接触的摩擦面积增大,此时的润滑状态为混合润滑状态.随着压力增大,摩擦扭矩和摩擦系数相应增大.图7为工况4滑摩过程中的动态摩擦扭矩图.从图7可以看出,在扭矩和转速恒定的情况下摩擦系数稳定性较好,摩擦扭矩随接触应力的增大而增大.

图6 摩擦扭矩随加载压力变化规律

图7 动态摩擦扭矩

3.3 扭矩估算结果与试验结果比较

对滑摩状态下的锥形摩擦副进行受力分析,通过理论计算,获得锥形摩擦元件扭矩估算方法,受力状态如图8所示.

图8 锥形摩擦元件计算简图

圆锥表面取面积元,其中α为摩擦锥形的锥角.

dA=(rdφ)(dr/sinα).

法向压力

dF=pdA.

轴向的压紧力为法向压力的分力

dFa=dFsin α=pdAsin α=prdrdφ.

因此

,

则T=μFaRD.

主要涉及的参数有:锥面角α;液压加载轴向力Fa;摩擦锥面正压力Fn=Fa/sinα;A为锥面摩擦面积;摩擦锥面工作比压p=Fn/A≤[p],[p]为锥面摩擦材料的比压许用值,一般其值取2 MPa[6].

摩擦副扭矩估算方法:试验测试典型载荷条件下的摩擦扭矩,确定等效摩擦系数值,通过等效摩擦系数来确定摩擦扭矩值,形成锥形摩擦元件摩擦扭矩设计方法.

单个锥面摩擦力矩

式中:TS锥面摩擦力矩;μ摩擦系数;d1平均直径.

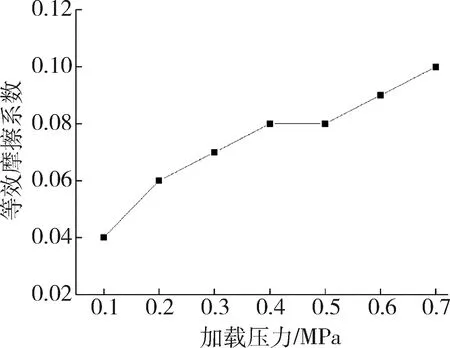

通过加载压力和摩擦扭矩确定等效摩擦系数值,计算所得的等效摩擦系数变化如图9所示.对于多锥摩擦副来说,等效摩擦系数在0.04~0.10之间,加载压力在0.4 MPa以上,摩擦系数增速放缓,趋于稳定.

图9 等效摩擦系数变化

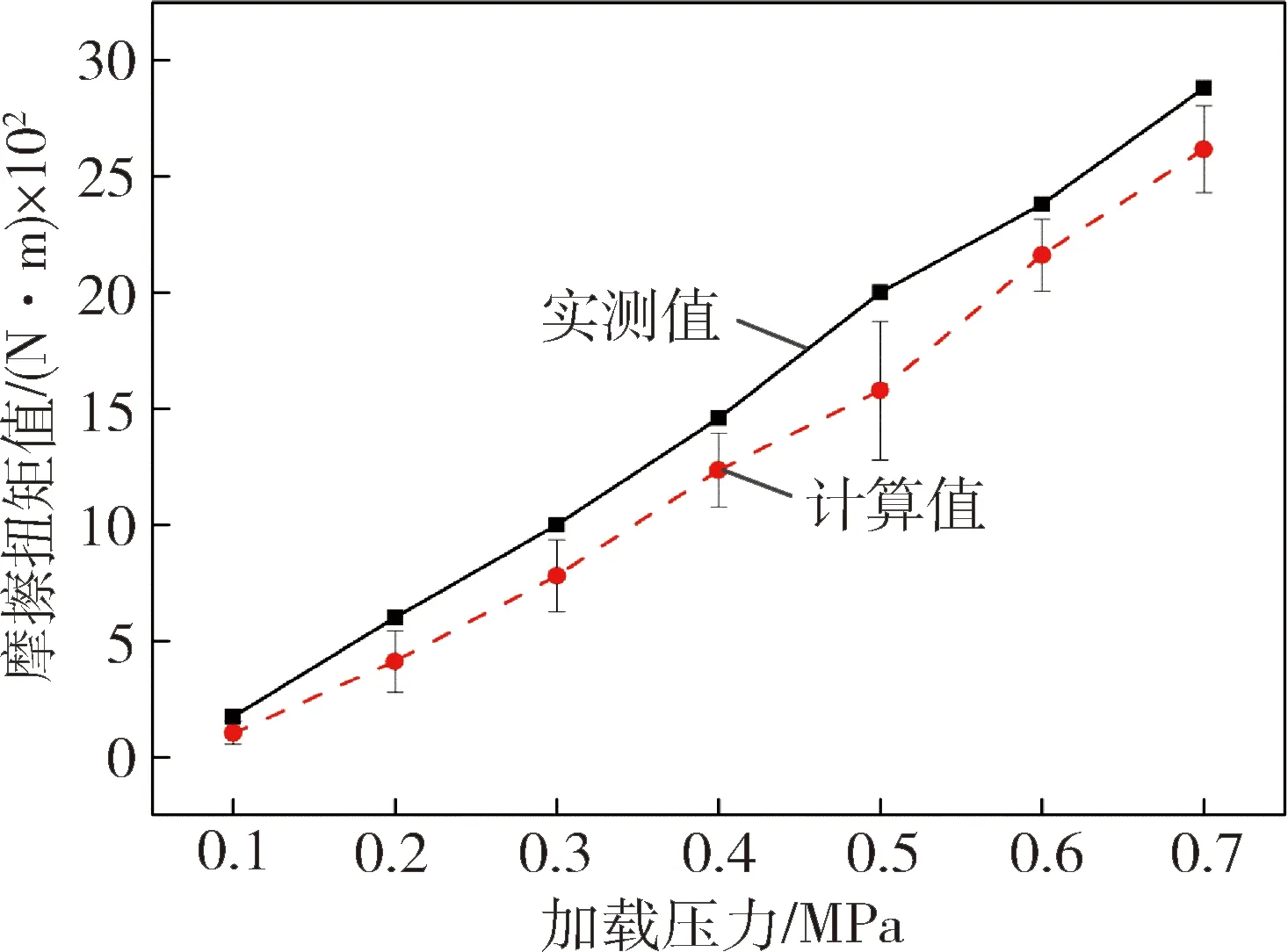

为了验证该扭矩计算方法的准确性,从两种途径入手进行计算扭矩值与试验扭矩值的对比分析.途径1定义等效摩擦系数为常数值0.08,则可以根据结构形式确定不同载荷条件下的摩擦扭矩值,图10为摩擦系数定为0.08时的扭矩值对比,随着载荷不断增大,摩擦扭矩偏差增大,最大偏差值为614 N·m.途径2定义摩擦系数随载荷变化,图11为变化摩擦系数下的试验与计算扭矩值对比,摩擦扭矩偏差值基本一致,且偏差较小,最大偏差值为390 N·m.

图10 定摩擦系数0.08时的计算值和试验值对比

图11 变摩擦系数时计算值和试验值对比

对比摩擦扭矩实测值与计算值可以发现,该计算方法可以作为估算摩擦扭矩的方法.

4 结论

本次试验从不同压力和不同初始状态对多锥形摩擦元件的扭矩特性进行了详细的研究,并通过理论计算与试验结果的比较,得到了锥形摩擦元件的扭矩估算方法,通过对测试数据的分析可以得出以下结论:

1)在测试工况1和测试工况2中,制动初始扭矩随着加载压力的增大而增大.在800 r/min转速条件下的初始扭矩要小于400 r/min的初始扭矩.这是由于800 r/min时,摩擦元件的表面润滑状态要好于400 r/min时,同时表面接触状态对扭矩的影响降低.

2)在测试工况3,测试扭矩类似于静闭锁摩擦扭矩,扭矩非零值出现早于转速非零值,这部分扭矩为静摩擦扭矩,滑摩过程中出现扭矩不断增大的情况,这是由于摩擦副在未充分磨合前,摩擦副接触不良导致扭矩不断增大.摩擦扭矩主要受摩擦元件接触状态和温度的影响,随着载荷不断增大,静摩擦系数和动态摩擦系数都有所增大.

3)静扭矩与摩擦元件的接触状态和负载情况有关,并不是一个定值,对于摩擦元件来说动静摩擦系数相差不大是一种有利的情况.

4)测试工况4中,随着加载应力增大,摩擦扭矩呈现上升的趋势,这是由于随着加载应力不断增大,参与接触的摩擦面积增大,此时的润滑状态为混合润滑状态,随着压力增大,摩擦扭矩和摩擦系数相应增大.

5)验证了扭矩理论估算方法的正确性,并以此方法获得等效摩擦系数随载荷的变化趋势.对于多锥摩擦副来说,等效摩擦系数在0.04~0.10之间,低载荷条件下,载荷增加的比例要大于接触面积增大的比例,所以摩擦系数随着载荷的增大而增大,加载压力在0.4 MPa以上时,等效摩擦系数增速放缓,趋于稳定.