一体化机电作动型制动器静态试验研究

2021-10-21汪银风朱纪洪庞惠仁宁克焱

汪银风, 朱纪洪, 兰 海, 胡 铮, 庞惠仁, 宁克焱

(1.中国北方车辆研究所,北京100072;2.清华大学,北京100084)

传统履带车辆用干片式机械制动器[1-4]采用单一液压源驱动、分离式作动方式,即采用单个液压缸操纵制动器使其实现制动.单点式液压作动方式由于其工作原理,使其存在响应慢、占用空间大、比例控制精度低、维护性差以及作动力分布不均匀导致的制动器变形大等问题.近年来,机电作动技术日益发展成熟,机电作动装置以其响应快、控制精度高、结构紧凑等突出优点,被逐渐应用于履带车辆用干片式机械制动器的操纵系统中.通过采用具有机械蓄能的全电驱动的对称作动方式[5-7],可实现高效对称制动作动,从根本上解决传统液压作动方式存在的各大突出问题.

制动器静态试验是其在动态台架试验和样车实际使用前必不可少的重要环节.通过对一体化机电作动型制动器进行静态测试试验,获得一体化机电作动型制动器的静态制动性能,可初步验证其结构和控制策略的合理性;通过试验测试获得输入(制动指令,踏板角度百分比)与输出(制动正压力)的关系曲线,得到模拟样车的动态台架试验的加载依据,为其在履带车辆上的进一步应用奠定基础.

1 一体化机电作动型制动器的结构与基本原理

一体化机电作动型制动器的示意图如图1所示.一体化机电作动型机械制动器是将机电作动机构与干片式机械制动器集成于一体,其中,机电作动机构主要由两个电动缸、蓄能弹簧组件(数量可根据所需力调整)、蓄能弹簧施压活动框架、蓄能弹簧位控固定框架以及调整螺杆等组成.蓄能弹簧组件与两个电动缸径向并列组合,即弹簧布置在制动器弹子盘周围,两电动缸径向布置在弹簧外周.

图1 一体化机电作动型制动器示意图

一体化布置的机电作动机构的原理图如图2所示.一体化布置的机电作动机构采用两个电动缸和碟片弹簧为作动源.碟片弹簧同时为蓄能元件,其工作原理为:1)车辆行车时,制动控制器控制1#电动缸拉回、2#电动缸推出至相应位置,两电动缸协同带动转动弹子盘逆时针旋转,转动弹子盘联动施压弹簧活动框架使蓄能弹簧压缩,机械制动器通过自身的回位弹簧使制动器的内齿摩擦片(动片)和外齿摩擦片(静片)分离,使其从制动/驻车状态恢复至行车状态;2)行车制动时,制动控制器依据接收到的制动指令和存储的碟片弹簧的蓄力标定数据,解算控制指令并控制两电动缸分别提供相应的推力和拉力,联动施压弹簧活动框架,使压缩的碟片弹簧释放弹力,共同作用输出作动力(所需作动力小于弹簧力时,电动缸反向抑制弹簧力,所需作动力大于弹簧力时,电动缸补充相应大小的作动力)至制动器弹子盘,使制动器的动、静摩擦片轴向压紧,实现制动;3)驻车时,两电动缸失电,完全由蓄能弹簧提供驻车力,可通过调整螺杆调整碟片弹簧的初始预紧力进而调整驻车力大小;4)应急制动时(电动缸意外失电或故障),蓄能弹簧自动弹出提供驻车力,当需要进行拖车时,可通过调整螺杆压缩碟片弹簧至行车位置,使作动机构撤销作动力,实现应急解脱,机械制动器自动回位至行车状态.

图2 一体化机电作动机构的原理示意图

相较于作动力完全由电动缸提供的方案,该方案中由蓄能弹簧的弹力和电动缸的推/拉力共同提供制动所需的作动力,减小了电动缸需提供的力,从而减小了电动缸的体积和重量,并且由于蓄能弹簧的辅助作动,使作动机构的响应速度得到提高;从结构形式上,机电作动机构对称布置,弹子盘受力均匀,且外形体积更符合一体化、紧凑型的要求.

依据机电作动控制策略的设计,试验输入(踏板角度百分比)与机电作动机构输出的切向作动力一一对应,即控制输入为0%~100%的踏板角度百分比,其中0%为行车状态,100%为最大制动状态,0%~10%设定为防误操作区间,即输入指令为0%~10%时电动缸不动作,10%~30%为制动空行程消除段,30%~80%区间为作动力线性比例施加段,当输入指令为80%~100%时,电动缸保持最大的作动力不变.

机电作动机构输出的作动力

FZ=FE+k(L0-x).

(1)

式中:FZ为机电作动机构输出的作动力;FE为两电动缸输出的合力;k为碟片弹簧的刚度;L0为碟片弹簧的原长,x为制动时碟片弹簧的实际长度.

一体化机电作动型机械制动器的制动正压力

(2)

式中:Q为制动正压力;RZ为作动机构等效作动半径;RD为弹子盘等效作用半径;kD为制动器弹子盘的增力系数;η为制动器弹子盘的增力效率.

2 试验目的与试验方案

2.1 试验目的

一体化机电作动型制动器静态试验的主要目的有:1)测试获得一体化机电作动型制动器的静态性能;2)初步验证一体化机电作动型制动器结构和机电作动控制策略设计的合理性;3)标定测试获得加压作动的制动正压力曲线,为后续动态台架试验和样车应用的作动力加载提供依据.

2.2 试验方案与试验步骤

2.2.1 静态测试试验工装布置

为试验测定一体化机电作动型制动器的静态正压力曲线,设计搭建了专用的试验工装,如图3所示.该试验工装主要由承压盘、连接盘、压力传感器、支座等零部件组成.承压盘的外径略小于制动器承压支撑盘的内径,使制动器的内齿摩擦片落在承压盘上,通过上下调整承压盘,可调整制动器的间隙.

图3 制动器静态测试专用工装

2.2.2 试验方案与步骤

制动控制器是机电作动型机械制动系统的“大脑”,功能是实现对机电作动机构的高精度伺服控制,使其快速、精确地输出所需作动力.机电作动控制系统框图和控制器的示意图如图4所示.在调试阶段和台架试验阶段,采用上位机控制软件输入参数方式代替样车的指令装置和传动控制单元对制动系统下达指令.上位机控制软件可实现踏板角度百分比、驻车等单次指令发送、时序循环指令发送,以及电动缸位移、电流等反馈数据的接收、显示与保存.

图4 机电作动制动器控制系统

一体化机电作动型制动器静态试验的试验步骤如下:

1)将装配完成的一体化机电作动型制动器安装在静态测试专用工装上,连接电机、控制器线缆、上位机、以及测试采集系统(包括压力传感器、红外位移传感器等);

2)配置测试系统参数,配置上位机软件参数;

3)电机、控制盒上电,输入调试参数,动作电动缸,检查各项示数是否正常,是否有卡滞等;

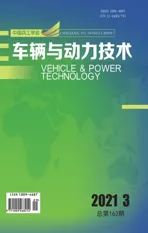

4)将控制程序修改为标定用程序,标定两电动缸位移与制动器正压力的关系,标定曲线如图5所示;

图5 电动缸位移-制动压力标定曲线

5)依据标定的1#电动缸位移与制动正压力曲线,修改源程序,将需要达到的制动压力按照控制策略分配;

6)按照编写好的试验大纲,设定不同的工况、参数分别进行试验,实时采集电动缸反馈的电流和位移等数据以及制动正压力、制动器压板位移等参数;

7)试验后,电动缸和控制器下电,记录驻车状态时各项数据,进行数据处理、分析.

3 试验结果与分析

3.1 静态试验结果

输入踏板角度百分比控制指令为0%,使制动器摩擦片分离回到行车状态,然后在上位机控制软件指令输入框以每5%增量间隔输入踏板角度百分比控制参数,控制机电作动机构逐步施加作动力,记录制动正压力、1#电动缸反馈位移、外齿摩擦片位移,获得制动正压力曲线和制动器动静片相对位移曲线,如图6所示.

图6 制动器静态试验曲线

从行车状态(踏板角度百分比为0%),以每5%增量间隔,输入踏板角度百分比控制参数至100%;然后,以每5%递减间隔,从踏板角度百分比为100%输入踏板角度百分比控制参数至0%,记录每个测点的制动正压力、动静片相对位移,获得一体化机电作动制动器的加压-泄压正压力特性曲线和位移特性曲线,如图7所示.

3.2 静态特性分析

由图6可知:制动正压力曲线和制动器动摩擦片与静摩擦片的相对位移曲线均表现了4段分段,各曲线斜率在踏板角度百分比指令在0%~10%时均保持不变;在10%~30%段,制动正压力保持为0 kN,动静片相对位移平稳减小且曲线斜率较大,表明两电动缸推/拉速度较大,此段为制动器间隙消除区域,此区域要求制动缸快速响应使摩擦片尽快接触.图6(b)表明的动静片相对位移曲线10%~30%段与设计相吻合;在30%~80%段为制动作动力比例施加段,在指令约为30%时各试验曲线均出现拐点,该指令30%正是标定且程序设定的动静摩擦片接触位置,而在30%之后两摩擦片接触,需要作动缸避免过大冲击使制动平稳.由图6(a)制动正压力曲线可看出l比例施压段过渡平缓且线性度良好;80%~100%段为设定的紧急制动段,该段内制动器保持最大制动力.综上所述,各试验曲线与控制策略设定相符.

由图7可知:制动加压和泄压时,由于机械结构和碟片弹簧组的滞后运动等原因,制动正压力和动静片相对位移存在滞后差.由图7(a)静态加压-泄压制动正压力曲线可看出:正压力越大时差值越大,可通过优化一体化作动机构来优化滞后误差.由于对制动器而言在制动完毕后制动器只需快速回位到行车状态,因此,此滞后差对制动器制动的影响不大.由图7(b)静态-泄压位移曲线可看出:在10%~30%段即制动器间隙消除阶段,该一体化机电作动型制动器的位移滞后误差非常小,且泄压位移曲线与加压位移曲线线性平行,说明该制动器回位能力优异;在30%到80%段即制动器的动摩擦片和静摩擦片接合、制动力增长阶段,泄压位移曲线较加压位移曲线滞后较明显,与图7(a)静态加压-泄压制动正压力曲线的趋势相吻合.

4 结 论

依据静态标定测试以及对一体化机电作动型制动器结构特点分析,结合机电作动控制策略和静态试验方法,进行了静态试验,通过对测试数据的分析得出以下结论:

1)控制策略中将踏板指令分为0%~10%、10%~30%、30%~80%、80%~100%4段使之更符合制动快速平稳的需求.从各试验曲线可看出,静态特性测试的结果与理论设计基本吻合,表明该一体化机电作动型制动器的结构设计和控制策略设计较为合理.

2)由图6制动正压力曲线的30%~80%段可知,制动压力平滑过渡,无冲击,表明该一体化机电作动型制动器行车制动较平稳.

3)由图6中1#电动缸位移曲线30%~80%段可知,在制动器动静摩擦片结合制动力增长阶段,制动正压力线性增长,制动性能良好,但电动缸的位移变化仍有约15 mm,表明一体化机电作动型制动器的结构刚度不足,需要进一步校核和优化设计.

4)由图7静态加压-泄压曲线可知,在在较大踏板角度百分比时,制动正压力和动摩擦片与静摩擦片间的相对位移的加压-泄压滞后差较大,表明该一体化机电作动型制动器的碟片蓄能弹簧和机械结构的滞后较大,需进一步优化设计.但由于在制动恢复阶段只要求制动器动静摩擦片能够快速脱开形成固定的制动间隙,因此,此滞后差对制动器的制动性能影响不大.

综上所述,该一体化机电作动型制动器的静态制动性能良好,可依此进一步进行动态台架试验,以充分验证其动态制动性能,为一体化机电作动型制动器的实际应用奠定了基础.