复合结构气囊隔振器动静态特性试验研究

2021-10-18尹礼航张源潮

尹礼航, 徐 伟, 施 亮, 张源潮

(1. 海军工程大学 振动与噪声研究所, 武汉 430033; 2. 船舶振动噪声重点实验室, 武汉 430033)

气囊隔振器是一种性能优良的隔振元件,它利用压缩空气的弹性实现隔振和缓冲[1]。我国自主研制的高内压气囊隔振器已广泛应用于舰船大型动力设备的隔振[2-3],近年来随着振动控制要求不断提高,动力设备期望气囊隔振器的刚度,尤其是横向刚度进一步降低,以提高隔振效果。目前使用的舰船高内压气囊隔振器的横向刚度约为其垂向刚度的2倍。本文的目标是使横向刚度降低至与垂向刚度相当的水平,其技术途径有两条:① 对高内压气囊隔振器本体结构作大幅调整,但可能导致囊体耐压强度降低等问题,技术难度相对较大;② 采用在原结构上串联硬弹性元件,形成复合结构气囊隔振器(compound structure air spring ,CSAS)(简称复合气囊),可以明显降低横向刚度。

在铁道机车领域常使用一种在高圆簧下端置橡胶垫的双层结构,采用该复合结构能使高圆簧横向位移减小,显著降低弹簧的应力水平和横向刚度,同时橡胶垫的硬度、厚度、结构形式等参数会对横向刚度造成很大影响[4-5]。王丽娜[6]对该双层结构的非线性刚度进行了研究,研究结果表明,串联橡胶垫后高圆簧的垂向刚度小幅度降低,横向刚度大幅度降低。许恒波等[7]针对国内汽车空气弹簧的市场需求,开发出由胶囊和减振器装配成一体的复合式空气弹簧,大大降低了悬挂系统的固有频率。黎吉明等[8]介绍了复合减振橡胶空气弹簧的研制过程,并对成品各项性能指标进行试验。

在桥梁建筑领域常使用一种橡胶与金属片交替布置的叠层结构,该复合结构能够同时利用橡胶的弹性以及金属的刚性,使橡胶制品获得更高的强度和耐久性[9]。利用该叠层结构制成轴承支座,可提高其垂向刚度和承载能力,通过改变橡胶层和金属层的参数,可灵活调整其横向刚度和振动传递特性[10-11]。

在舰船领域,目前对于复合式气囊的研究相对较少。杜聪如等[12]提出一种在气囊外并联弹性体囊壁的复合式气囊,并对其静态特性进行研究。由于并联结构特性,该复合式气囊的垂向刚度较改进前有所增大,同时其承载较小,无法应用于大型机械设备。

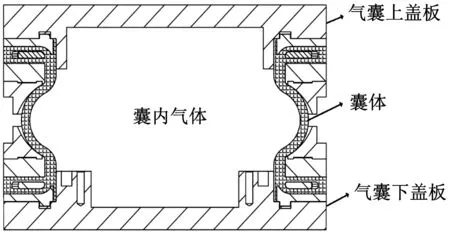

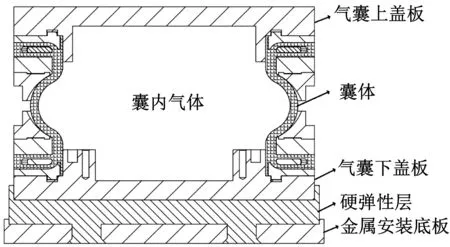

舰用高内压气囊隔振器结构示意图,如图1所示。它主要由气囊上、下盖板和橡胶囊体构成,可通过充气接口对气囊进行充气。本文提出的复合气囊在原高内压气囊下端增设硬弹性层串联形成叠层结构,其结构如图2所示。

图1 舰用高内压气囊结构示意图

图2 复合气囊结构示意图

该复合气囊设计的技术难点主要在于以下几个方面:

(1) 要保证硬弹性层具有足够的刚度,额定载荷的作用下变形量应尽可能小,否则将导致气囊额定气压升高过大,产生很多不利影响。

(2) 要保证硬弹性层具有一定的柔度,使复合气囊固有频率降低,以充分衰减中高频振动。

(3) 串联硬弹性层后,气囊的承载能力应基本保持不变。

开展了复合气囊的静态和动态试验,对它的承载能力、垂向动、静刚度、横向动、静刚度等特性进行分析,以检验其性能是否满足设计要求。

1 静态特性试验

对气囊和复合气囊进行对比试验。生产气囊和复合气囊样机各两个,用于垂向和横向性能测试。试验所用的气囊额定承载为8 t,其额定高度为200 mm。复合气囊中硬弹性层的厚度为25 mm,硬度为65 HA,金属安装底板的厚度为20 mm,则复合气囊的额定高度为245 mm。对硬弹性层试样进行刚度测试得出其垂向刚度为16.6 kN/mm,横向刚度为9.8 kN/mm。试验在50 t级MTS试验机上完成。

1.1 承载能力试验

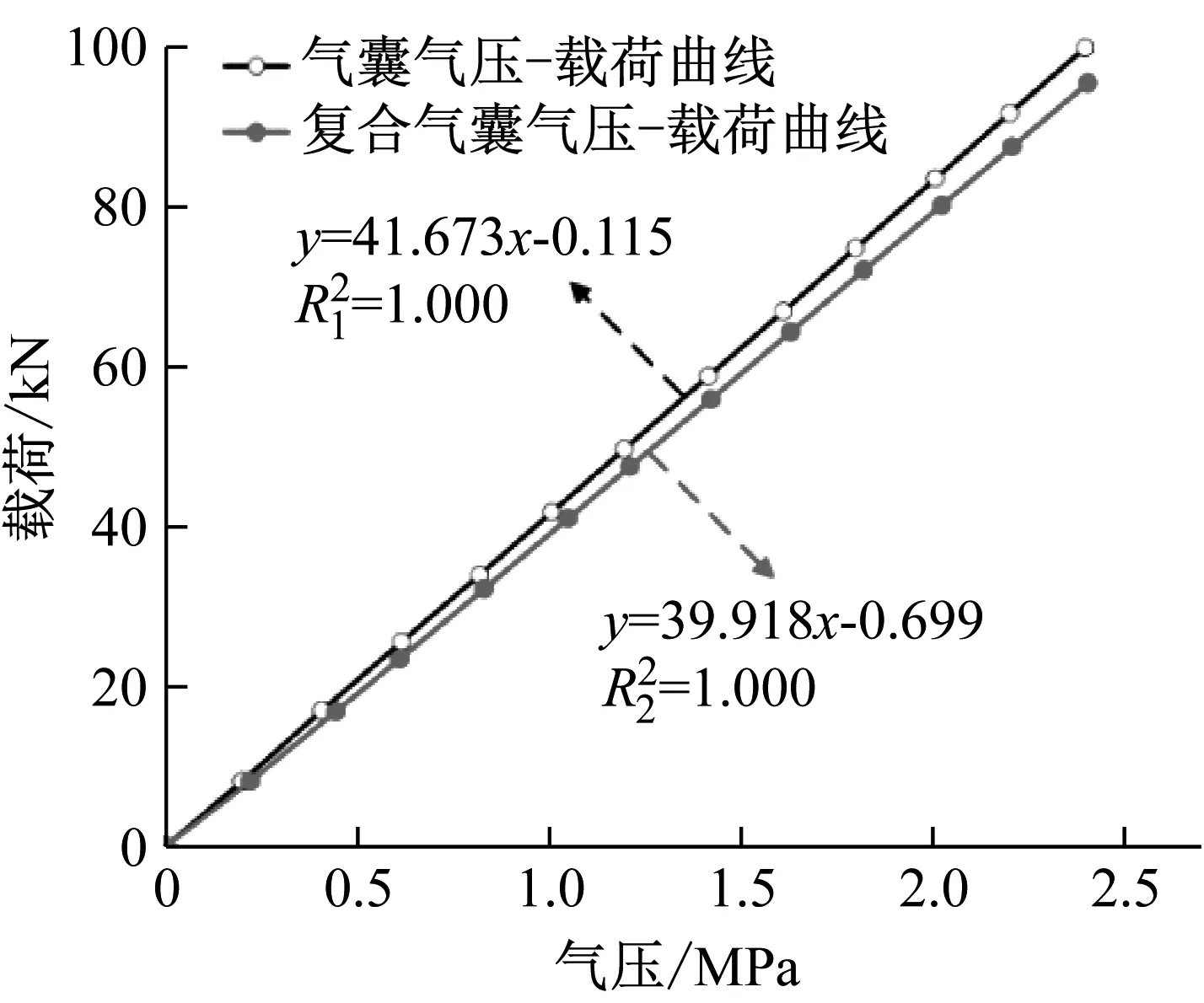

将隔振器固定在额定高度,从充气接口往气囊缓慢充气使其内部气压由0增至2.4 MPa,步长为0.2 MPa。记录在充气过程中不同气压所对应的载荷,并绘制气压与载荷关系曲线,如图3所示。

图3 气压与载荷关系曲线

由图3可知,两种隔振器气压-载荷曲线的线性相关度很高,表明串联硬弹性层后并未改变气囊气压和载荷的线性关系。同时可以看到,在相同气压下,复合气囊的承载能力与原气囊相比略有下降。由曲线拟合式y1和y2可以分别求出气囊的额定气压为1.88 MPa,而复合气囊的额定气压为1.98 MPa。在1.88 MPa气压下,复合气囊承载能力下降为74.3 kN。

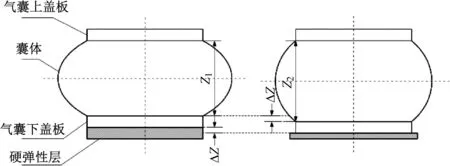

对复合气囊承载能力下降原因进行分析。囊体高度变化示意图,如图4所示。从图4可知,在固定隔振器总高度不变的条件下,硬弹性层受载压缩变形会导致气囊的囊体高度增加,囊体高度增加量与硬弹性层受载压缩变形量相等,均为ΔZ。

图4 囊体高度变化示意图

气囊的承载力可由式(1)求出

(1)

式中:Se为气囊的有效面积;p为气囊表压力;Re为气囊有效半径。

气囊有效半径Re会随着气囊变形发生变化,假设气囊所受载荷F使其发生微小位移dZ,则有下列计算公式[13]

(2)

在充气承载后复合气囊囊体高度增加,气囊部分发生的位移dZ为负数,由式(2)可知,复合气囊有效半径Re减小。气囊有效半径随囊体高度变化示意图,如图5所示。

图5 气囊有效半径变化示意图

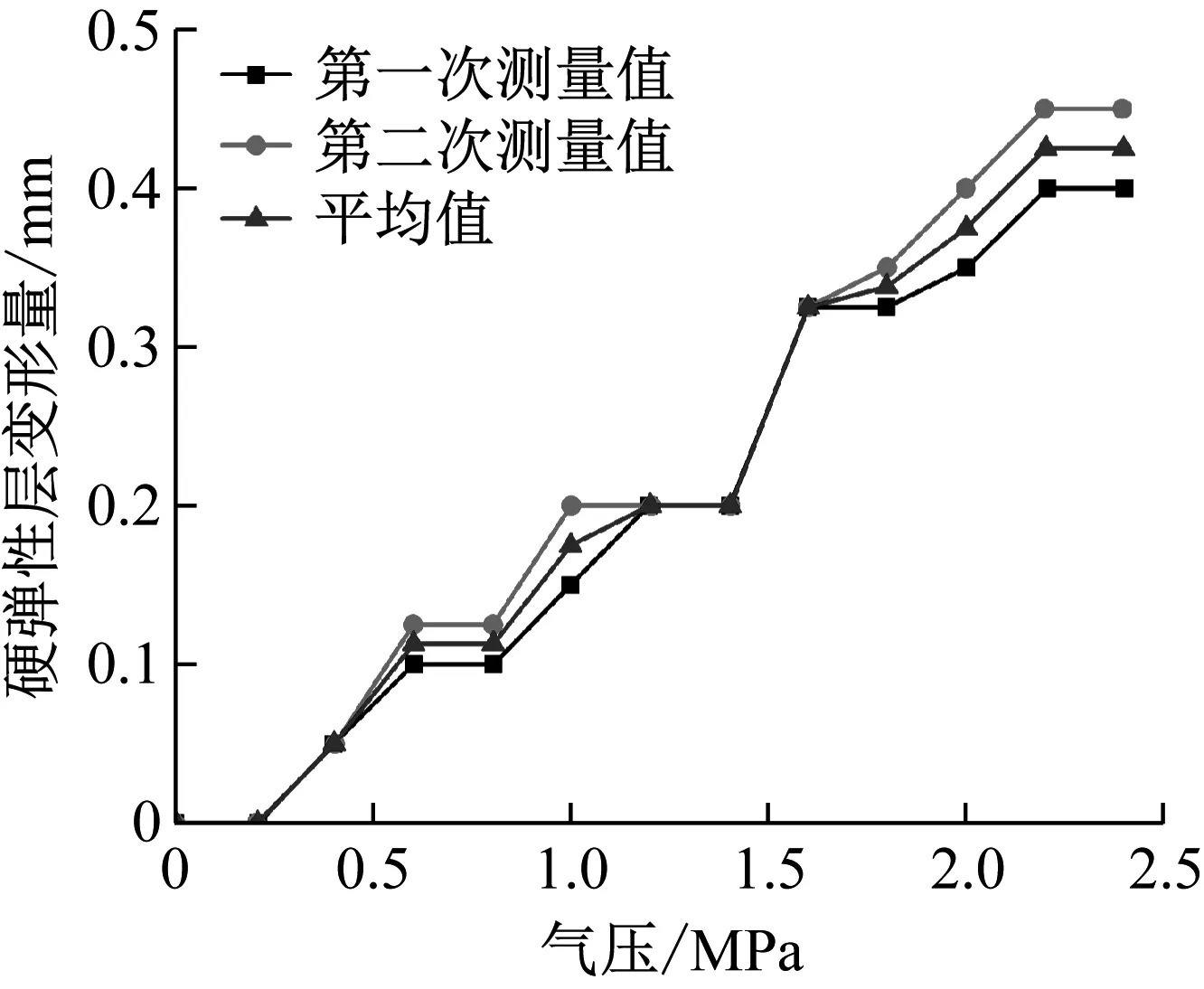

为验证复合气囊承载能力下降是硬弹性层发生压缩变形所致,在进行承载能力试验的充气过程中,对硬弹性层变形量进行实时测量,其变形量通过测定充气前后气囊下盖板与金属安装底板之间的高度差求出。为便于测量,试验测点选择隔振器四角,对四角高度差求平均值即得某气压下硬弹性层的变形量。为减小试验误差,在每一气压处进行两次测量,求出平均变形量。绘制硬弹性层变形曲线,如图6所示。

图6 硬弹性层变形曲线

由图6可知,两次测量值在部分气压处存在偏差,这主要是因为硬弹性层本身的变形量不大,而试验测量充气前后高度时采用游标卡尺手动测量,在读数时存在误差;随着气囊囊内气压增大,硬弹性层变形量也增大。在气囊额定气压1.88 MPa处,硬弹性层变形量约为0.35 mm,这使囊体高度增加约0.35 mm,并直接导致复合气囊有效半径减小,承载能力降低。因此可通过增大硬弹性层硬度来提高复合气囊承载能力。

1.2 多项式拟合法求静刚度

用式(3)拟合隔振器载荷与变形曲线[14]

(3)

式中:Fa,b(xs)为隔振器所受载荷;ki为多项式系数;xs为隔振器变形量。

当a=0时,可将多项式展开

(4)

则当xs=0时,隔振器在平衡位置所受载荷F0,b(xs)=k0。

对额定气压下的载荷变形曲线进行等间隔采样,则对第j个采样点有

(5)

式中,系数ki=(k0,k1,k2,…,kb-1,kb)可由多项式拟合函数求出。

对式(4)进行关于变形求导可得

(6)

则当xs=0时,隔振器在平衡位置的刚度K=k1。

1.3 垂向静刚度试验

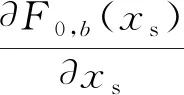

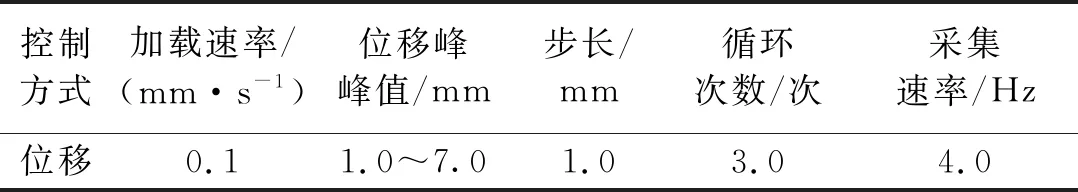

将隔振器固定在额定高度,缓慢给气囊充气至额定气压(气囊为1.88 MPa,复合气囊为1.98 MPa)。将隔振器下端完全固定,控制其上端位移。垂向静刚度试验相关参数,如表1所示。复合气囊垂向静刚度试验图,如图7所示。

图7 复合气囊垂向静刚度试验

表1 垂向静刚度试验参数

气囊和复合气囊垂向位移-载荷曲线,分别如图8和图9所示。由图8、图9可知,随着垂向变形量的增加,两种隔振器均表现出明显的非线性,位移-载荷曲线均为闭合的迟滞曲线。

图8 气囊垂向位移与载荷曲线

图9 复合气囊垂向位移与载荷曲线

对pp=1 mm时的位移-载荷曲线进行垂向静刚度分析,运用软件求出曲线三次多项式拟合方程及相关系数,分析结果如图10所示。

图10 垂向静刚度拟合曲线

1.4 横向静刚度试验

将两个隔振器以额定高度两两组合固定在横向试验夹具上,安装完成后缓慢给气囊充气,直到每个气囊的气压都达到预设值后停止充气。将夹具下端完全固定,控制其上端位移。横向静刚度试验相关参数,如表2所示。复合气囊横向静刚度试验图,如图11所示。

表2 横向静刚度试验参数

图11 复合气囊横向静刚度试验

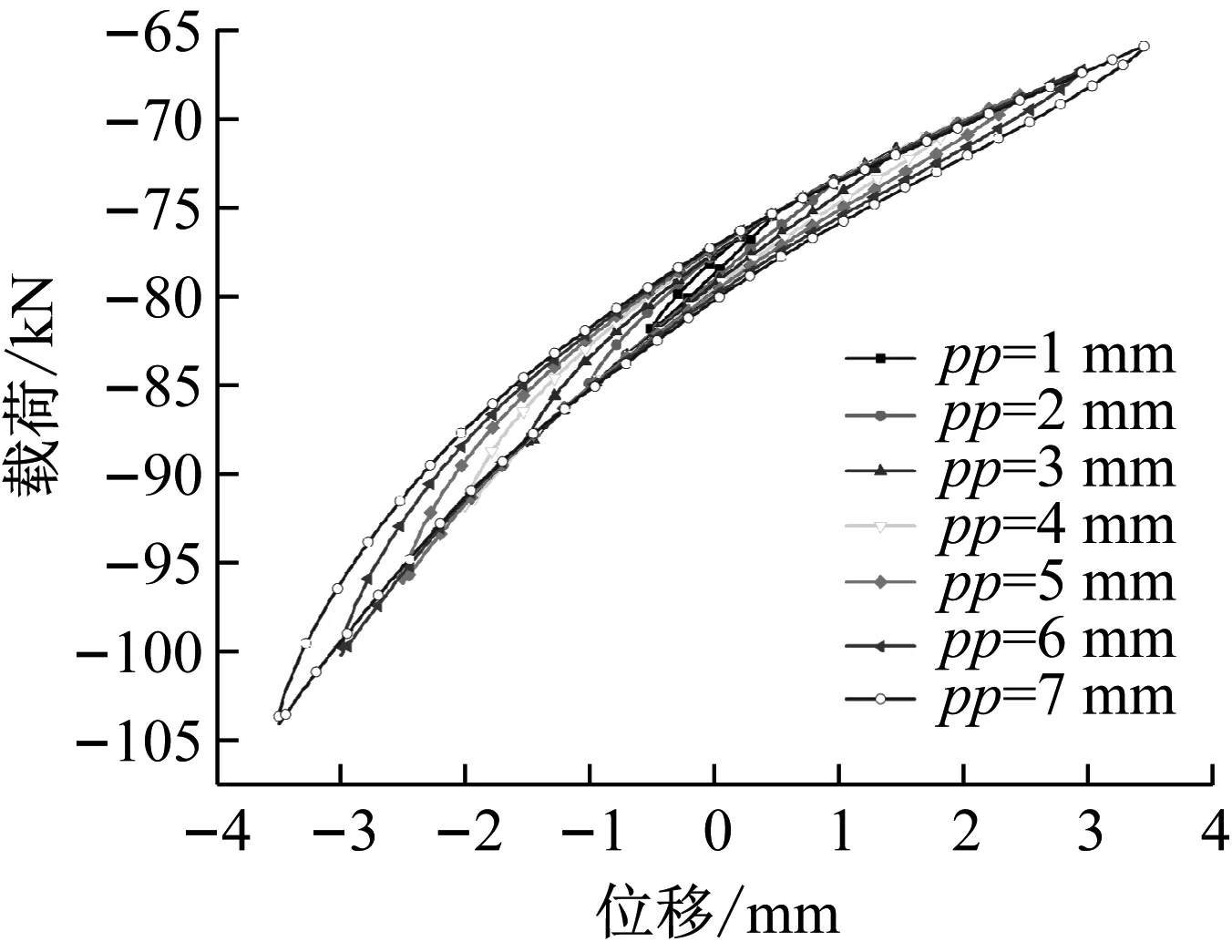

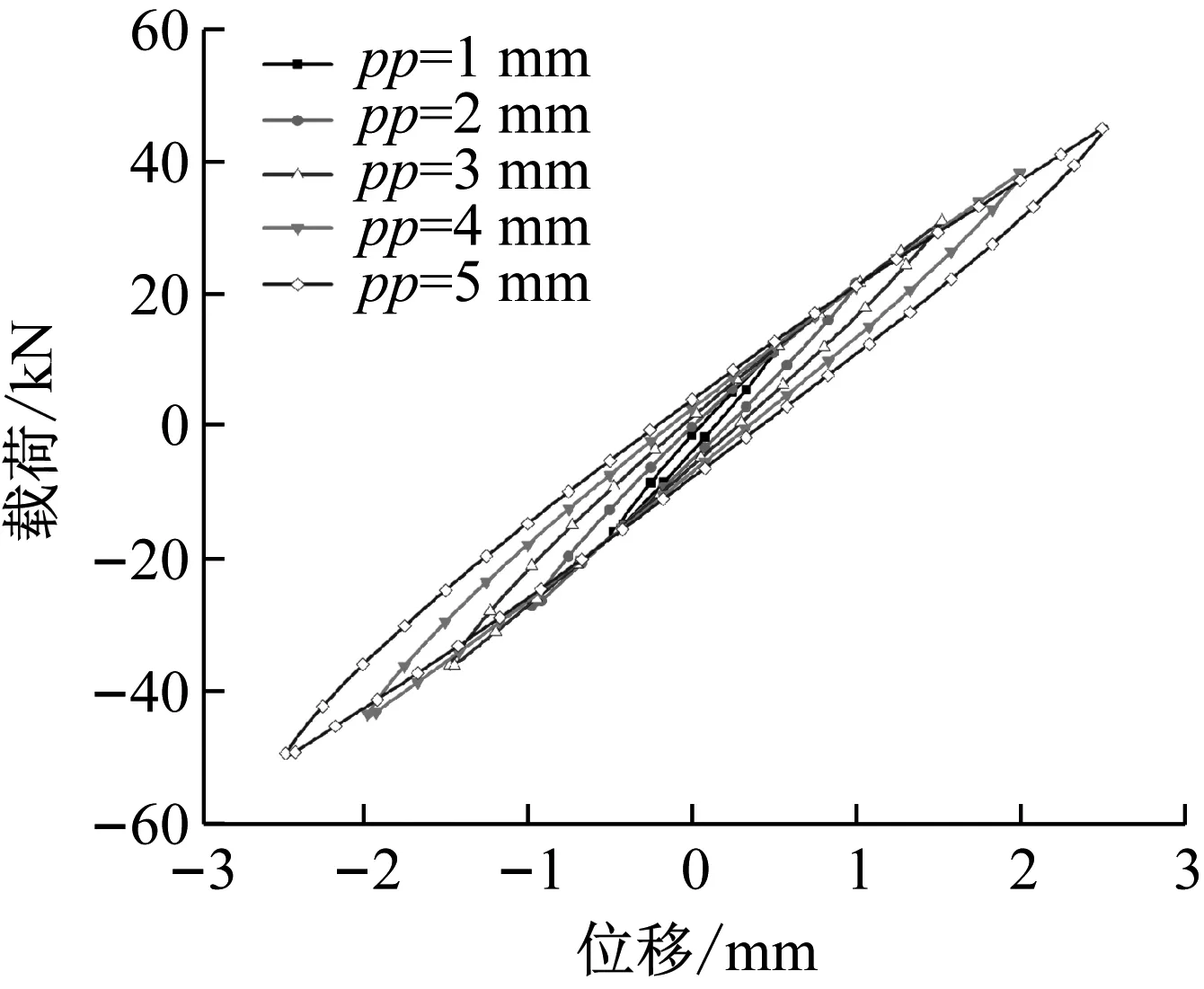

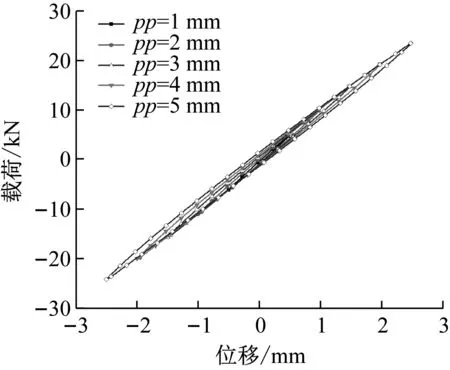

气囊和复合气囊横向位移-载荷曲线,如图12和图13所示。由图可知,两种隔振器在横向上也表现出明显的非线性,位移-载荷曲线在横向也为闭合的迟滞曲线。

图12 气囊横向位移与载荷曲线

图13 复合气囊横向位移与载荷曲线

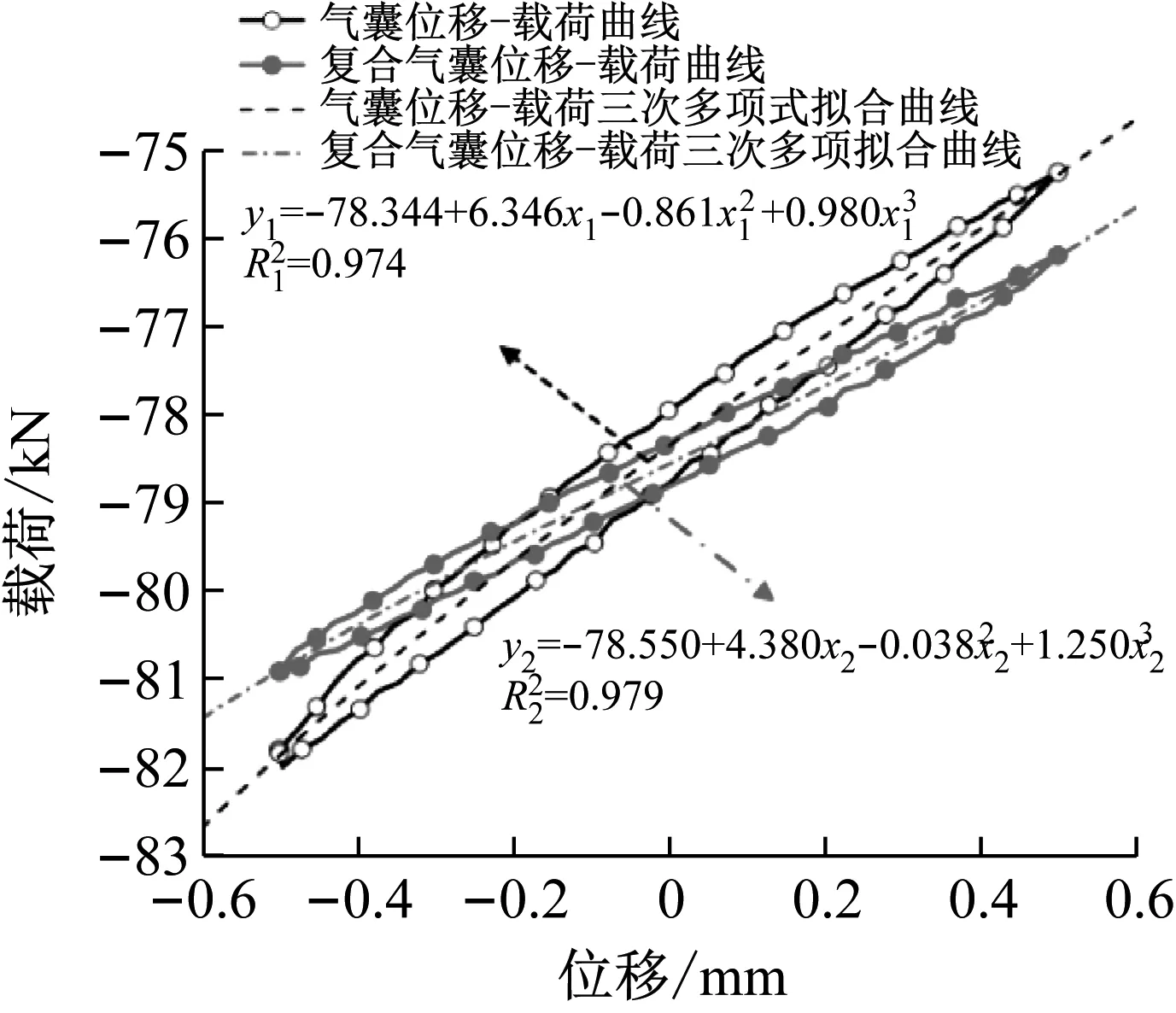

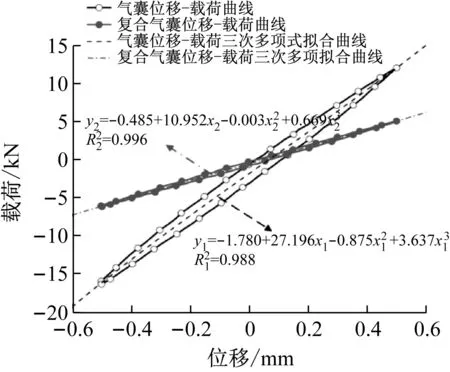

对pp=1 mm时的位移-载荷曲线进行横向静刚度分析,运用软件求出曲线三次多项式拟合方程及相关系数,分析结果如图14所示。与垂向静刚度求解不同的是,在进行横向静刚度试验时选择了两个相同的隔振器进行两两组合,因此试验所得刚度实际为隔振器横向刚度的2倍。在利用多项式求解时,横向刚度为一次项系数的1/2。

图14 横向静刚度拟合曲线

2 动态特性试验

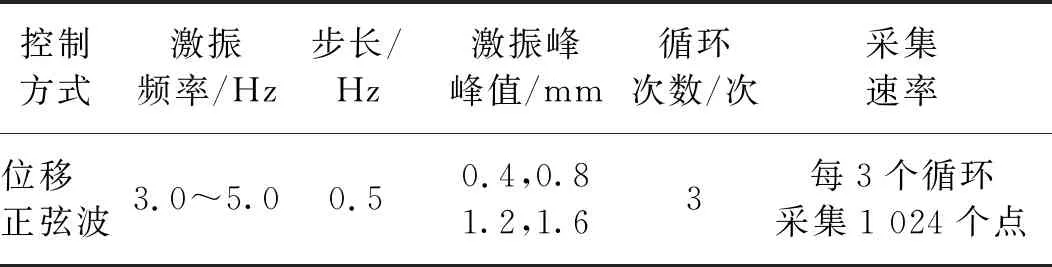

在进行动刚度试验时,试验对象、试验设备、隔振器的安装等均与静刚度试验相同,为了减少试验装置的拆卸和安装,垂向、横向动刚度试验可分别在垂向、横向静刚度试验后进行。试验时对隔振器施加简谐激励,激励频率为3.0~5.0 Hz,频率步长为0.5 Hz。在每一个激振频率处,激振峰峰值设定0.4 mm,0.8 mm,1.2 mm,1.6 mm 4种。具体的动刚度试验相关参数如表3所示。

表3 动刚度试验参数

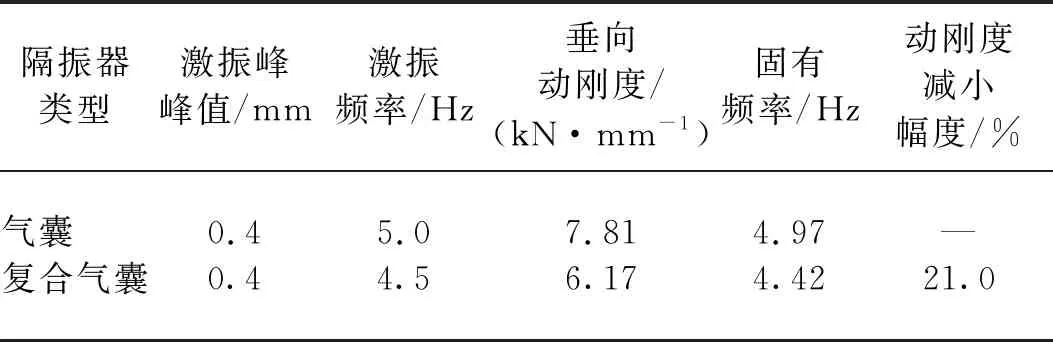

2.1 垂向动刚度试验

利用椭圆法对动刚度进行计算。在确定动刚度时一般选取激振频率与固有频率最接近的值作为隔振器动刚度。选择当激振峰峰值pp=0.4 mm时的试验结果进行动刚度分析,垂向动刚度试验结果,如表4所示。当激振频率为5.0 Hz时,气囊垂向动刚度为7.81 kN/mm,其固有频率为4.97 Hz;当激振频率为4.5 Hz时,复合气囊垂向动刚度为6.17 kN/mm,其固有频率为4.42 Hz。串联硬弹性层后,气囊垂向动刚度进一步降低,减小幅度可达21.0%,垂向固有频率则降低0.55 Hz。

表4 垂向动刚度试验结果

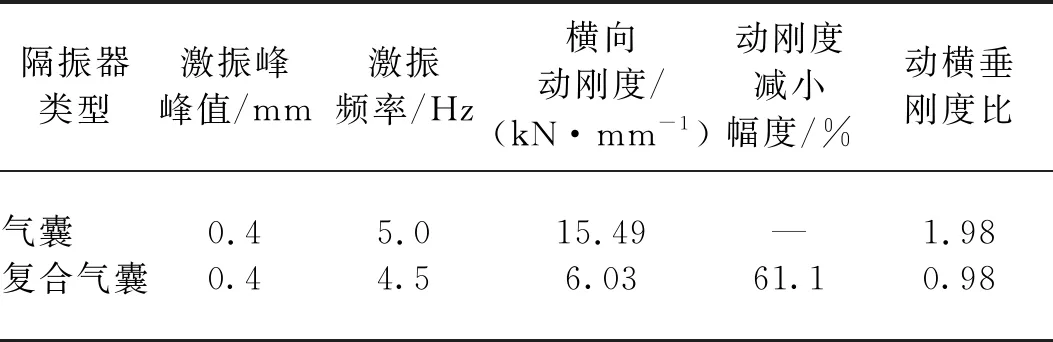

2.2 横向动刚度试验

选取当激振峰峰值pp=0.4 mm时的试验结果进行横向动刚度分析,横向动刚度试验结果,如表5所示。当激振频率为5.0 Hz时,气囊横向动刚度为15.49 kN/mm;当激振频率为4.5 Hz时,复合气囊横向动刚度为6.03 kN/mm。串联硬弹性层后,气囊横向动刚度大幅降低,减小幅度可达61.1%;气囊动横垂刚度比由1.98减小为0.98,横向动刚度降低至与垂向动刚度相当的水平,能够满足设计需求。

表5 横向动刚度试验结果

3 结 论

本文设计提出了一种复合结构气囊隔振器。通过在气囊下端串联硬弹性层,可使气囊垂向刚度和固有频率小幅降低,横向刚度大幅降低,这对提高气囊隔振器的隔振能力有积极作用。

为得出复合气囊动静态特性,生产额定承载8 t的气囊和复合气囊样机,并开展相关动静态试验,试验结果表明:

(1) 串联硬弹性层并没有改变气囊囊内气压与承载之间的线性关系,但会使气囊的承载能力略有下降,复合气囊额定气压比气囊增大0.1 MPa。经过分析可知,复合气囊承载能力下降是因为硬弹性层受载压缩变形使气囊囊体高度增大,导致气囊有效半径减小。通过增大硬弹性层硬度可使承载能力下降幅度减小。

(2) 串联硬弹性层后,气囊的垂向静刚度进一步降低,减小幅度可达31.0%;横向静刚度大幅降低,减小幅度可达59.7%;气囊的静横垂刚度比由2.14减小为1.25,横向静刚度比垂向静刚度略大,后续可以考虑对硬弹性层硬度和厚度等参数进行调整,以进一步降低横向静刚度。

(3) 串联硬弹性层后,气囊的垂向动刚度进一步降低,减小幅度可达21.0%,垂向固有频率减小0.55Hz;横向动刚度大幅降低,减小幅度可达61.1%;气囊的动横垂刚度比由1.98减小为0.98,横向动刚度降低至与垂向动刚度相当的水平,满足设计需求。