重载铁路胶接绝缘接头处轨道振动特性

2021-10-18刘光鹏杨松林张智海

刘光鹏, 肖 宏, 杨松林, 张智海

(北京交通大学 土木建筑工程学院,北京 100044)

胶接绝缘接头(以下简称为胶接接头)一般安装在铁路信号机的闭塞分区分界点或区间内,以满足轨道电路闭塞分区的分隔需要。由于接头处破坏了轨道的连续性,降低了该部位的抗弯刚度,当列车通过时,容易产生较大的振动冲击作用。根据相关文献表明接头处轮轨作用力约为静载的2倍~3倍[1]。较大的轮轨动态冲击作用加剧了轨道结构的破坏,大大增加了接头部位的维修费用,胶接接头平均使用1~2年就得更换[2],而重载普通钢轨寿命平均达3~5年[3],两者服役寿命不相匹配,由此国内外相关学者针对胶接接头进行了一定的数值模拟和试验研究。

在数值模拟方面,Yang等[4-5]通过三维有限元模型与现场锤击试验相结合,研究了胶接接头钢轨在轮轨振动冲击作用下的频谱分布特征及振动噪声问题。Mandal等[6-7]建立了胶接接头三维有限元模型,研究了接头区钢轨在循环荷载作用下轨头受力及变形规律。蔡武等[8]建立了普通接头轮轨接触有限元模型,研究了轮轨接触应力和应变随接触点到轨缝距离的变化情况。杨荣山[9]通过有限元软件计算分析了普通接头螺栓扭矩变化对钢轨应力及夹板应力的影响规律。

在试验方面,Mayers[10]现场测试分析了不同车型、车速对胶接接头夹板动应力及轨枕位移的影响。Askarinejad等[11]现场测试分析了胶接接头在重载列车作用下的轮轨垂向力变化规律。Oregui等[12]通过现场锤击试验,分析了不同状态胶接接头的频谱特征。Molodova等[13]通过对车体加速度进行现场测试来反应胶接接头的振动冲击特性。徐玉坡[14]设计了一种重载铁路加强型钢轨接头,并采用室内试验与有限元分析相结合对比分析了不同夹板接头的变形及应力特征。李成辉等[15]测试分析了普通钢轨接头的振动加速度和其频域特征。

由上述分析可知,目前国内外学者针对胶接接头的研究主要集中在轮轨相互作用力及夹板受力变形方面,仅有少量研究关注了胶接接头处的振动及频谱特征,但也只关注在车轮对钢轨的振动冲击作用及频谱分布特征,而对胶接接头处整个轨道结构振动冲击的传递、分布和频谱特征分布方面研究较少,尤其在新装接头与出现伤损病害接头现场试验方面鲜有文献报道,不能很好地量化胶接接头在不同状态下的振动及传递分布特性。

基于此,本文将在对胶接接头现场病害严重地段进行大量详细勘查及现场静态测试分析的基础上,选取接头病害典型地段,在有砟轨道结构接头区布置动态测试元件,对重载列车动荷载作用下新装接头及病害接头轨道结构振动响应、传递及分布规律进行系统对比分析,研究结果可为重载铁路胶接接头病害识别、整治提供支撑。

1 接头病害现场调研与静态测试

1.1 接头病害现场调研

胶接接头主要是利用高强度螺栓和胶结绝缘材料将两个夹板紧密固定在钢轨轨腰,同时在两根钢轨间放入6~8 mm的高分子绝缘端板,使接头处两侧钢轨既能达到绝缘隔断信号目的、又能提供必要的支撑刚度,具体组装示意图,如图1所示。

图1 胶接接头组成示意图

通过现场调研发现,胶接接头在实际使用中经常会出现轨头压溃、剥离掉块和夹板断裂等现象,严重影响接头使用寿命和轨道结构整体动态响应,恶化轮轨间的接触关系,使得车轮对轨道结构的动态作用增大。具体部分现场伤损病害胶接接头,如图2所示。

(a) 轨头压溃

1.2 接头静态测试分析

为研究不同状态胶接接头平顺性变化情况,根据TB/T 2975—2018《钢轨胶接绝缘接头》[16]规定,利用钢轨表面平直度测量仪(rail straight compact)对胶接接头进行测试,测量长度为1 m,分辨率为500测点,仪器精度为0.01 mm,现场测试,如图3所示。

图3 胶接接头区平顺性现场测试

为更好地对比分析胶接接头的动力响应,在现场一般直线路基段选取典型位置,且同一断面一侧为病害接头,另外一侧为新安装接头,如图4(a)和图4(b)所示。钢轨为75 kg/m、轨枕为Ⅲ型枕、扣件为弹条Ⅱ扣件、道床为有砟道床。图4(b)病害接头为服役15个月,通过总质量约为5.6 亿t。从图4可知,病害接头一侧钢轨表面局部出现了明显的压溃和局部开裂伤损病害。两种接头静态测试结果如图4(c)所示。

(a) 新装接头

从图4(c)的新装接头数据可以看出,在1 m内最大凸起位移为0.3 mm,根据TB/T 2975—2018《钢轨胶接绝缘接头》[16]规定,接头垂直方向1 m内上凸量应在0~0.3 mm,下凹量应在-0.3~0 mm内。由此可知,新装接头两侧钢轨平顺性整体较好,平直度符合规范要求;病害接头在列车动载长期作用下,行车方向下侧出现了明显的低塌病害,其低塌深度最大为-0.43 mm,超过限值-0.3 mm,同时下方迎轮侧钢轨也出现了一定的钢轨硬弯病害。

2 动态行车测试方案

2.1 动态测点布置

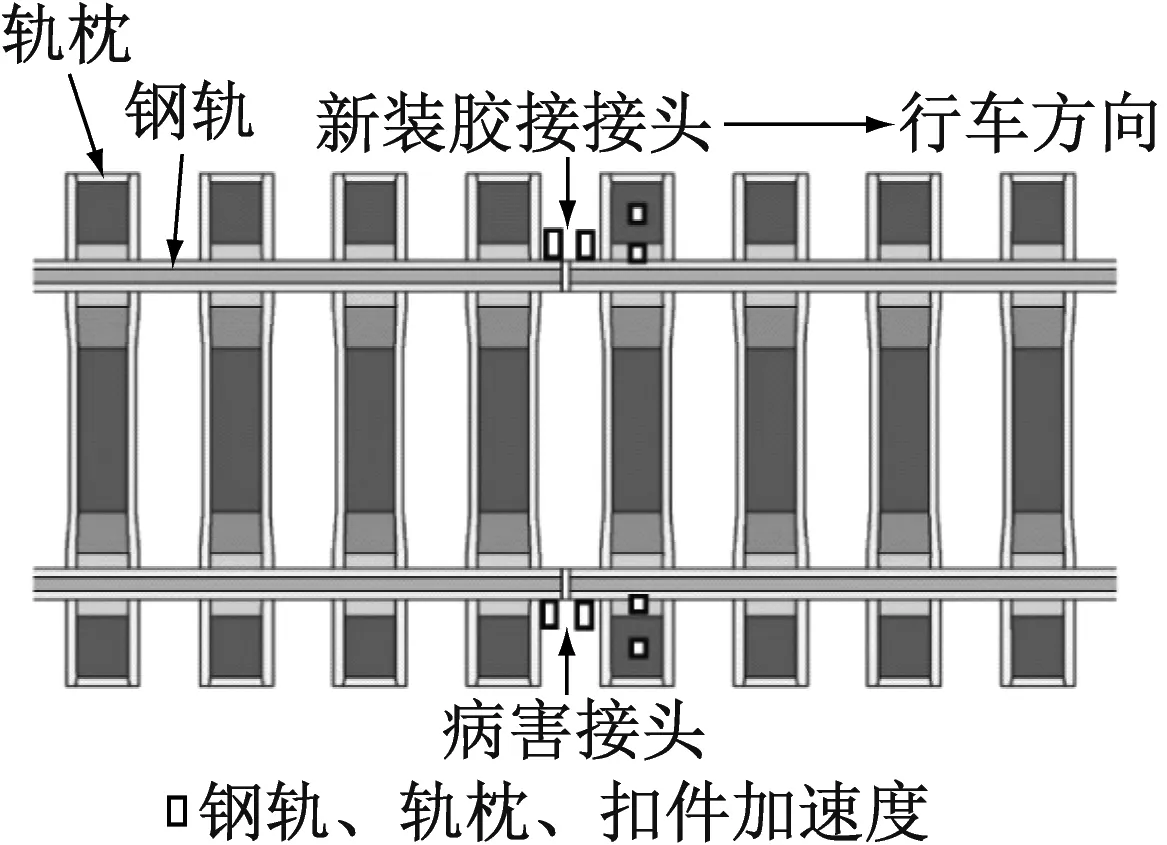

动态测试断面分别选择在1.2节中静态测试的两种胶接接头断面。动测内容包括钢轨、扣件弹条、轨枕及道床振动加速度。具体仪器测点平纵断面布置情况,分别如图5(a)和5(b)所示,现场仪器安装情况如图5(c)所示。轨道结构各部位振动加速度均采用压电式加速度传感器进行监测,整个信号采集系统采用德国生产的IMC数字采集仪。

(a) 仪器平面布置图

2.2 试验列车介绍

试验现场主要测试的车型为C80型货车,轴质量为25 t,现场列车速度分布在15~70 km/h。货车主要由三大件组成:轮对、转向架及车体,具体的货车示意图,如图6所示,货车车体的基本构造尺寸参数如表1所示。

表1 C80敞车参数

图6 C80货车车体示意图

3 动态测试结果分析

3.1 振动信号时域分布特征分析

重载列车车速为65 km/h。以钢轨振动信号为例,新接头和病害接头钢轨振动加速度时程图,如图7所示。从图7(a)和图7(b)可知,当车轮驶过新接头时,钢轨振动峰值较为规律;而经过病害接头时,钢轨上下振动有一定波动,振动峰值差异性较大。

从图7可知,每个车轮经过钢轨测点时会明显引起上下较大的振动,同时每个车轮驶过钢轨所产生的振动峰值并不是完全相等的,而是呈现出一定的随机变化。将同一列车所有货车车轮经过新接头和病害接头钢轨、轨枕及道床加速度峰值进行数理统计与分析,得出加速峰值统计分布的直方图及分布规律拟合曲线,其中选择普遍使用的高斯分布(N分布)及对数正态分布(lnN分布)为基本分布形式,具体分布情况,如图8所示。

(a) 新接头钢轨加速度时程图

(a) 新接头轨道结构各部位振动加速度峰值分布图

从图8可知,新装胶接接头处的钢轨振动加速度峰值分布基本呈正态分布而病害接头处呈对数正态分布,分布方程分别见式(1)和式(2)。轨枕的振动加速度峰值分布总体呈双峰分布特征,新接头呈双正态N_N分布而病害接头呈双对数正态lnN_lnN分布,具体分布方程见式(4)和式(5)。新接头和病害接头道床加速度峰值均呈对数正态分布。通常某一方向存在摩擦严重或者碰撞就会造成振动波形的不对称,产生对数正态分布(偏态正态分布),显然对于接头来说是因为存在碰撞冲击导致振动峰值分布不对称。同时可知,轨枕在整个接头区轨道结构的振动峰值呈双峰分布,这是由于在同一轨枕上承担了两种不同平顺状态的接头所致。

正态分布方程为

(1)

对数正态分布方程为

(2)

式中,μ,σ分别为总体分布的均值和标准差。

当出现双峰分布时设其分布函数为

f(x)=λf1(x)+(1-λ)f2(x)

(3)

式中,λ为f1(x)的权重函数。

将式(1)代入式(3)可以得出双峰正态N_N分布函数为

(4)

同理可以得出双峰对数正态分布lnN_lnN的分布函数为

(5)

3.2 振动信号时域统计特征分析

为了对轨道结构从上到下各个部位的振动冲击情况进一步分析,对轨道结构各部位振动加速度最大值及均值进行统计,引入统计学中的峭度和变异系数来分别描述车轮对轨道结构的冲击和数据离散特性。峭度是一种无量纲参数,反映振动信号分布特性的统计量,用来描述振动能量中的冲击成分[17],其具体计算公式为

(6)

变异系数也称为不均匀系数,是体现数据离散程度的指标也是无量纲指标,具体计算公式为

(7)

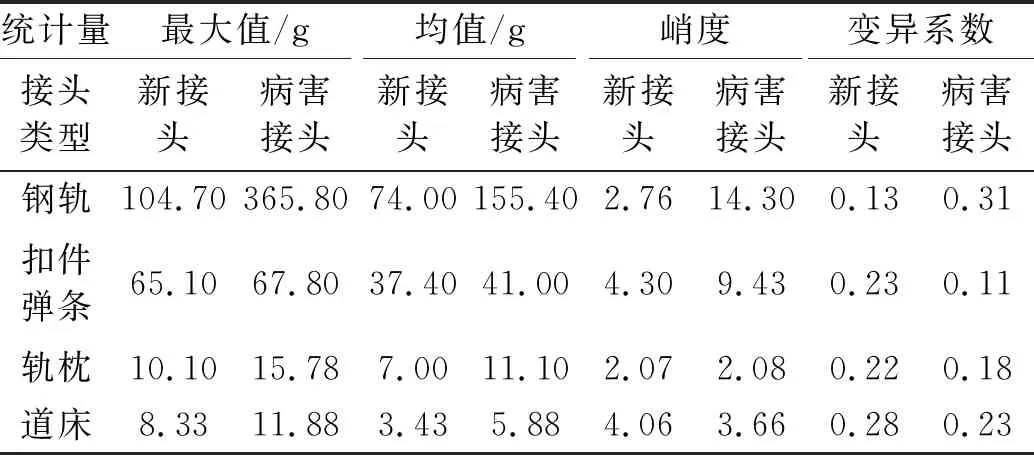

计算获得的新接头和病害接头轨道结构的振动信号统计特征数值,如表2所示。

从表2可知,病害接头钢轨、扣件、轨枕及道床振动加速度最大值分别为新接头的3.50倍、1.04倍、1.56倍和1.43倍,平均值分别为新接头的2.10倍、1.10倍、1.58倍和1.71倍。可见,接头长期服役发生低塌病害后会造成轨道结构各部位振动均明显增大。

表2 不同类型接头轨道结构各部位统计指标对比

从峭度值可知,病害接头钢轨峭度值为14.3,而新接头峭度值为2.76,病害接头是新接头的5.30倍,同时病害接头钢轨峭度值远大于3说明车轮对病害接头处钢轨具有明显的冲击作用,而新接头峭度值小于3,车轮对新接头处钢轨没有明显的冲击作用。新接头和病害接头处扣件弹条峭度值均大于3,车轮对两种接头的扣件弹条均有明显冲击作用,病害接头处峭度值更大,是新接头的2.2倍。车轮对两种接头处的轨枕均无冲击作用,对两侧的道床均有一定的冲击作用。

从变异系数来看,两种接头处钢轨离散差异性最明显,病害接头的离散性更大是新接头的2.4倍。

3.3 轨道结构振动细部特征分析

为了从细部特征对比分析重载列车对新接头及病害接头钢轨、扣件弹条、轨枕及道床的振动情况,取列车中的一个货车轮对驶过测点的数据进行对比分析,如图9所示。

从图9(a)可知,当车轮驶过接头轨缝左侧时,病害接头和新接头钢轨相同位置测点B1和N1均出现了一个明显了振动峰值,病害接头为130g(g=9.8 m/s2),而新接头为54g,病害接头是新接头的2.40倍。

从图9(b)可知,当车轮驶过轨缝右侧时,病害接头钢轨出现了两个明显的振动峰值,分别为84g和248g,第二个峰值更大是第一个的3.00倍。而新接头轨缝右侧钢轨只出现了一个振动峰值大小仅为56g,远小于病害接头两次振动峰值的任意一个。

从图9(c)~图9(e)扣件弹条、轨枕及道床振动加速度对比图可知,病害接头振动情况明显大于新接头振动。同时在病害接头处扣件、轨枕及道床的振动波形中也可以出到两个较为明显的峰值。

由于接头轨缝位置的绝缘端板是一种高分子材料,其弹性模量要远远小于钢轨的弹性模量[18],因此车轮在经过轨缝位置时新接头和病害接头均会产生一个较大的振动。从图9(b)可知,病害接头钢轨中两个振动峰值产生前后的时间差约为0.01 s,可计算出第二个峰值与第一个峰值间的距离为0.18 m,第二个峰值产生的位置正好在病害接头轨缝A位置右侧平顺性突变产生折角的B位置,如图10所示。病害接头位置由于轨缝附近存在局部低塌病害,重载车轮驶过接头轨缝后,在平顺性突变位置会产生第二次较大的冲击振动。

(a) 车轮经过接头时轨缝左侧钢轨振动加速度对比

图10 病害接头两次振动峰值产生的位置图

可见当胶接接头长期服役出现低塌病害后,在其行车方向下侧会出现两次较大的振动峰值,造成整体轨道结构病害加剧。

3.4 轨道结构频域分布特征分析

由于列车构造尺寸固定,列车在经过测试断面时本身会引起一系列的固定频率,现将列车的固定频率计算出。频率f主要与车速v和扰动波长L有关,三者之间的关系可表示为

f=v/L

(8)

根据表1车体尺寸参数计算得出的车体构造引起的频率主要分布在1.50~9.87 Hz,可见车体构造本身引起的轨道结构频域范围主要集中在50 Hz以下的低频范围内,而接头处的短波不平顺振动主要集中在高频段。

将钢轨、扣件弹条、轨枕及道床的振动加速度分别进行快速傅里叶变换,得出新接头和病害接头在频域范围内的对比情况,如图11所示。

(a) 钢轨频域分布对比

从图11(a)可知,钢轨振动频域成份较为丰富,有多个频谱峰值。整体上新接头处钢轨最大频谱峰值在835 Hz附近,而病害接头最大频谱峰值在1 944 Hz附近,病害接头处明显存在1 500 Hz以上的高频振动峰值。

从图11(b)可知,两种接头处的扣件弹条均存在高频振动,振动频率成份较为丰富。从图11(c)可知,两种接头处轨枕的主要振动频率分布在700 Hz以下,同时病害接头在80~285 Hz对轨枕的振动影响更显著。从图11(d)可知,新接头处道床频谱峰值较为单一主要分布在105 Hz附近,而病害接头在78 Hz,205 Hz以及1 750 Hz附近均存在明显的频谱峰值。

总体上,车轮驶过病害接头时明显激发了轨道结构中的高频成分,尤其在钢轨和道床中最为明显,存在1 500 Hz以上的高频振动。

轨道结构各部位的优势频率分布统计,如表3所示。

从表3可知,病害接头和新接头相比,病害接头钢轨的主频分布各个区间明显要大于新接头主频区间大小,同时在病害接头钢轨中主频区间存在1 930~1 950 Hz的高频振动,这也是病害钢轨冲击振动较大的原因。扣件弹条新接头和病害接头的主频分布区间基本接近,都存在高频分布,两种接头的扣件都有较大的冲击振动。轨枕的主频区间明显较低均分布在700 Hz以下。两种接头道床主频分布相比,病害接头道床中明显存在205~301 Hz和1 710~1 750 Hz的高频分布。

表3 轨道各结构的优势频率区间分布统计表

3.5 车速对不同接头轨道结构振动影响分析

为了分析车速对新接头和病害接头轨道结构的振动响应影响,现场进行了车辆速度在15~70 km/h内的测试,将轨道结构振动加速度最大值进行了统计分析,并将影响趋势进行了拟合,具体对比情况如图12所示。

(a) 车速对钢轨加速度影响对比

图12(a)中新接头轨缝两侧钢轨振动加速度与车速之间基本呈线性增大关系,而病害接头呈现出一定非线性增大的趋势,其在40~70 km/h高速段非线性增大趋势更明显,这主要是由于病害接头轨缝两端存在高低错台,车速越大车轮对钢轨的动态冲击作用越显著。

图12(b)中新接头扣件弹条振动加速度与车速呈直线性增大关系,而病害接头呈三次多项式曲线增大关系,由于扣件弹条是紧扣在钢轨下部,因此两种接头处扣件弹条加速度变化趋势和钢轨的变化趋势相近。

图12(c)中两种接头处轨枕振动加速度与车速均呈直线性增大关系,同时病害接头的线性斜率为0.29,而新接头的为0.19,在相同速度变化范围内病害接头的增长速度更大,是新接头的1.50倍。

图12(d)中两种接头处道床振动加速度与车速均呈负指数曲线性增大关系。当车速在15~40 km/h时,两种接头处道床振动加速度的增幅较大,当车速在40~70 km/h时,两种接头处道床振动加速度的增幅较小基本逐渐趋于0,可见在较高速度40~70 km/h内车速变化对两种接头处道床振动大小影响不大,这与振动波在道床散粒体非线性结构中的传递特征有关。

总体上,各速度级范围内轨道结构各部件钢轨、轨枕、扣件及道床振动均为病害接头振动响应明显大于新接头振动响应,同时各部件振动加速度随着列车速度增大而相应增大,但各自增大的趋势并不完全相同。

4 结 论

为揭示病害胶接接头和新装胶接接头对轨道结构振动传递、分布及频谱特征影响规律,在现场系统开展了调研、静态测试与动态行车测试试验,对比分析了两种接头处轨道结构的动态响应规律,得出结论具体如下:

(1) 通过对两种接头静态测试分析得,新装接头轨缝两侧平顺性较好,整体呈上凸型,不平顺幅值在规范的限值内;而病害接头在长期动载作用下,行车方向下侧钢轨出现了明显的低塌和局部钢轨硬弯病害,超过了限值要求。

(2) 病害接头处由于几何平顺性存在较大变化,导致轨道结构振动分布规律明显发生改变。病害接头处钢轨振动峰值服从lnN分布而新接头处服从N分布;两种接头处轨枕服从双峰分布,病害接头处轨枕服从lnN_lnN分布而新接头处服从N_N分布。

(3) 病害接头处轨道结构各部位振动明显大于新接头处轨道结构振动。车轮对病害接头处轨道结构的冲击作用明显较新接头的强,尤其在钢轨和扣件中最为显著,其中病害接头处钢轨的峭度值远大于3,存在较强的冲击成分,而新接头钢轨峭度值小于3,无冲击成分。病害接头由于存在低塌病害导致车轮驶过轨缝后,在行车方向的迎轮侧钢轨及其下部结构会产生两次明显的振动峰值。

(4) 病害接头受到车轮的冲击作用后会明显激发出轨道结构的高频振动,尤其在钢轨和道床频谱分布中较为显著。病害接头钢轨中最大优势频率分布在1 930~1 950 Hz,而新接头的分布在834~845 Hz。

(5) 随着车速不断增大,轨道结构各部位振动相应不断增大,但增大趋势并不完全相同。车速对两种接头处钢轨和扣件影响趋势相近,对轨枕振动影响呈直线性增大关系,而对道床影响呈负指数曲线性增大关系。