低透气性煤层点式酸化压裂增透技术研究与应用*

2021-10-12赵红星

赵红星,贾 男

(1.山西三元煤业股份有限公司,山西 长治 046000;2.煤矿安全技术国家重点实验室,辽宁 抚顺 113122;3.中煤科工集团沈阳研究院有限公司,辽宁 抚顺 113122)

0 引言

我国煤层气资源储量丰富,已探明埋深2 000 m浅煤层气储量约36.8万亿m3[1]。煤层气作为优质清洁能源被广泛用于民用及工业燃料、发电和化工等领域,国家“十三五”规划大力支持煤层气开发与利用。我国煤层气开采主要采用地面抽采和井下抽采2种方式,井下抽采量约占煤层气开采总量的70%。但我国矿区煤层普遍存在低渗透、强吸附的特点,严重制约煤层气开采与利用。近年来,国内学者针对煤层增透方法展开研究,主要包括采动卸压增透、高能液体扰动致裂增透、气爆增透、超声激励增透等[2-9]。其中,高能液体扰动技术应用最为广泛,原理是利用高压泵将水加压,并通过特定出水装置使高压水对煤体形成致裂增透。水力化技术包括传统水力压裂、水力割缝、水力造穴等,传统水力化技术存在一定缺陷,如水力压裂用水量较大且无法控制裂纹发育,水力割缝和水力造穴增透半径较小,现场所需割缝及造穴工程量较大。

为解决传统水力化技术用水量大、压裂不可控以及致裂范围较小等问题,国内学者针对点式压裂技术展开研究:富向[10]通过数值模拟揭示点式压裂过程中裂纹产生、发展和贯通全过程,并通过现场试验采用低流量水达到煤层增透效果;张春华等[11]通过对比钻孔内单段和多段水力压裂增透效果得出,单段压裂钻孔内部容易产生应力集中现象,有效压裂面积小,而多段压裂钻孔内部无明显应力集中现象,有效压裂面积大,采用多段压裂钻孔,煤体渗透系数最大可提高263倍;梁文勖等[12]通过地面压裂试验确定压裂装置技术参数,并在井下现场试验中将压裂后钻孔组平均抽采瓦斯流量提高2.5~3.5倍,平均抽采瓦斯浓度提高1.9~2.5倍;马文伟等[13]通过注水器开合压力试验确定注水器合理运行参数,通过胶囊封孔效果试验得出高压膨胀胶囊具有良好膨胀性和抗收缩性,并在井下工业试验1 h单段压裂10 m,用水量仅为10~13 t,瓦斯抽采流量和浓度均有显著提高,成功实现钻孔低流量压裂。

点式压裂技术通常以水作为压裂介质,一定程度可实现煤体致裂增透,但针对富含矿物质的煤体增透效果不理想,国内学者针对富含矿物质煤体开展化学增透研究:赵博等[14]研究煤芯经酸化后增透率最大可提高18.42倍,且确定盐酸质量分数在12%~15%最佳;马永元[15]通过等温吸附试验和压汞试验定量表征酸化后煤体孔隙结构特征。

综上,本文以酸液介质替代点式水力压裂增透中水介质,将物理增透与化学增透进行有效融合,探索复合增透作用下煤体致裂机制及增透效果,以期为富含矿物质的低渗透煤层瓦斯治理提供新方法。

1 点式酸化压裂增透机制

1.1 点式压裂装置结构及压裂机制

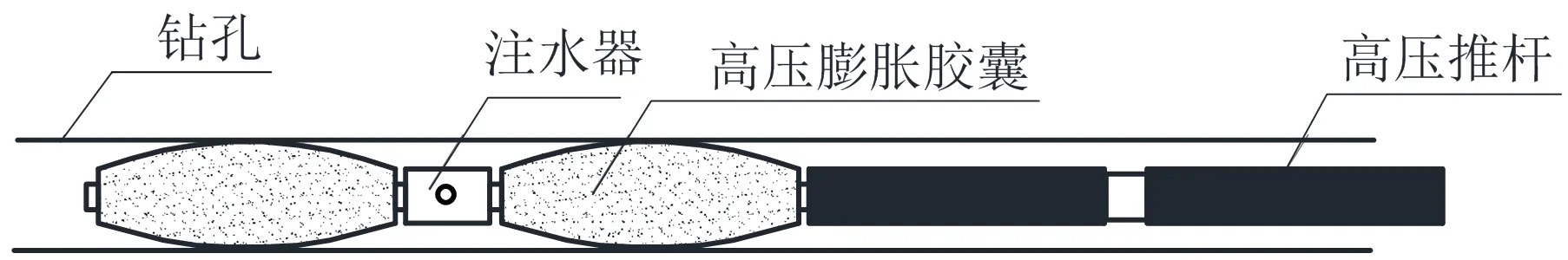

点式压裂装置主要由注水器、高压膨胀胶囊以及高压推杆3部分组成,如图1所示。压裂前将高压膨胀胶囊、注水器与高压推杆连接,利用钻机将压注装置送至钻孔预定压裂位置后启动压裂泵,高压水经高压推杆进入高压膨胀胶囊及注水器,高压膨胀胶囊开始膨胀。当水压为3 MPa时,高压膨胀胶囊基本与孔壁实现密封;当水压达5 MPa时,注水器出水口张开,高压水经出水口压出并作用于孔壁;随高压水持续注入高压膨胀胶囊,注水器空间逐渐充满高压水,随泵压不断升高,注水器周围封闭空间形成的高压水应力持续作用于煤体,使煤体破坏并产生裂纹;随压裂进行,裂纹沿煤体弱面及最小主应力方向不断扩展延伸,形成与周围钻孔贯通的横向裂纹,最终实现煤体增透。

图1 点式压裂装置Fig.1 Point fracturing device

1.2 点式酸化压裂增透机理

煤体是由裂隙和孔隙组成的多孔介质结构,通过电子计算机X射线断层扫描(Computer Tomography,CT)和X射线荧光光谱分析(X Ray Fluorescence,XRF)可知,煤体孔隙、裂隙结构中堆积大量矿物质,包括以方解石和白云石为主的碳酸盐矿物和以高岭石、蒙脱石等为主的黏土矿物,矿物质将影响煤体内部结构连通性及瓦斯在煤体裂隙和孔隙结构中的运移。研究发现,酸液可与煤体孔隙中矿物质发生化学反应,使矿物质溶解,进而疏通煤体内部孔隙裂隙结构,有利于瓦斯在煤体中运移。尤其对富含碳酸盐类矿物的煤体,由于碳酸根离子易与氢离子发生反应,所以对碳酸盐类矿物溶解效果较好。本文以盐酸(HCl)为主要原料,现场加注盐酸时容易对设备产生腐蚀,因此,在盐酸中加入适量六次甲基四铵(C6H12N4)作为缓蚀剂;为防止黏土类矿物质遇水膨胀,加入适量氯化钾(KCl)作为抗膨胀剂。酸液与矿物质(方解石、白云石以及黄铁矿)反应主要化学方程式如式(1)~(4)所示:

(1)

(2)

(3)

(4)

在常规加注压力下向钻孔中加注酸液,仅影响煤层注液钻孔湿润半径范围,无法达到增透目的。点式压裂产生的裂隙为酸液渗流提供有效通道,使酸液进入煤体深部,有效疏通煤体孔隙裂隙,从而为压裂提供更多弱面和自由面,2者融合有利于裂纹持续高效发育,增强煤体孔隙结构整体连通性,最终提高瓦斯在煤体中渗透性。

2 酸液配比研究

三元煤矿3号煤层为低透气性煤层,煤层瓦斯抽采效果较差,通过显微组分分析可知,3号煤无机组分中含有大量碳酸盐类矿物及黏土类矿物,在煤中无机质占比分别为20.2%~32.1%和42.2%~51.1%,适合采用酸化处理进行煤体增渗。

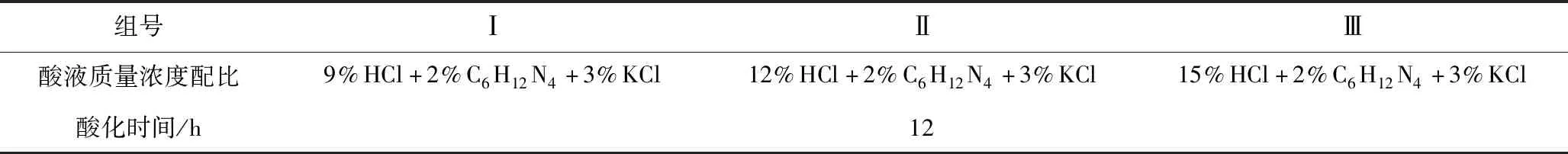

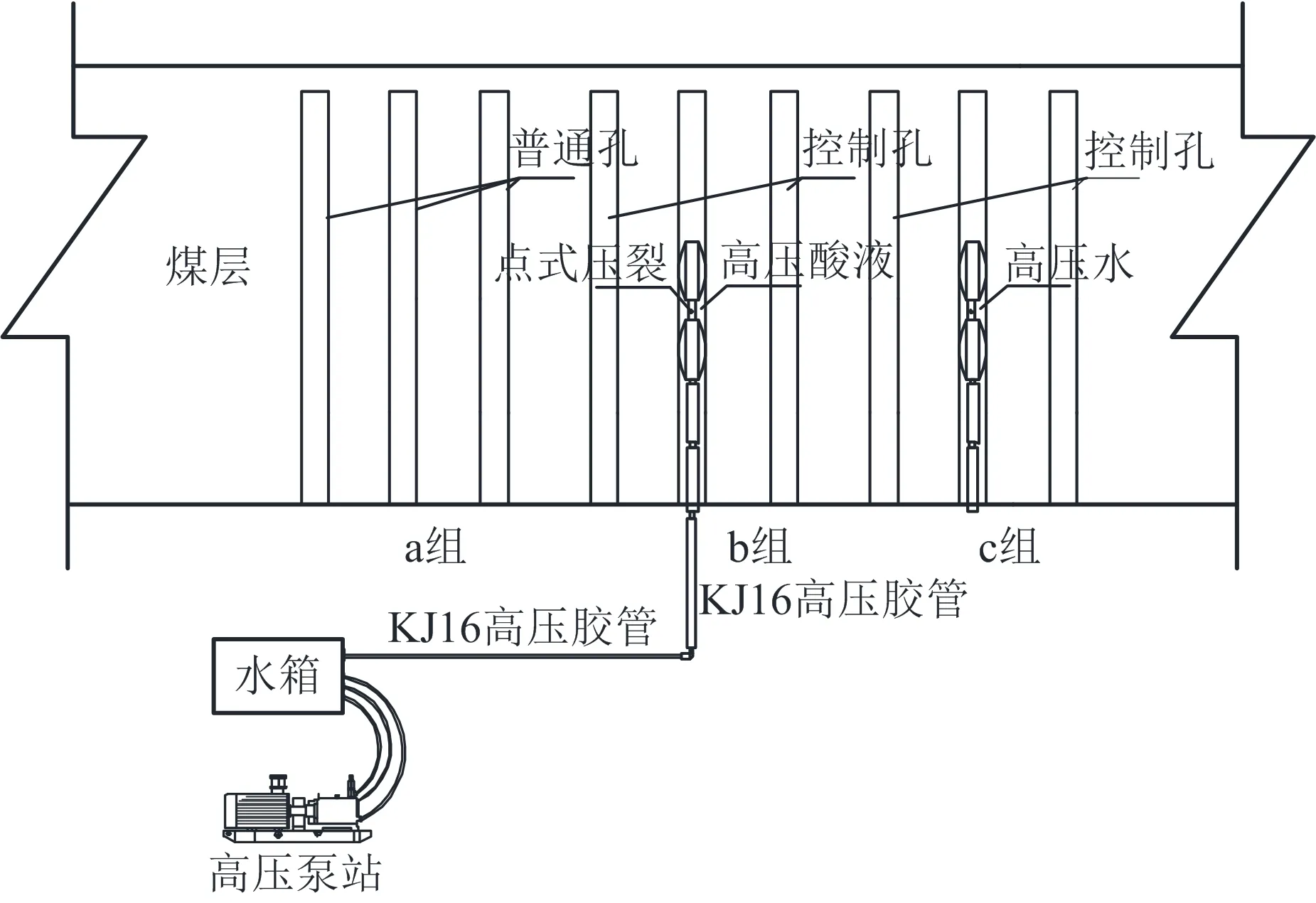

据调研,煤的酸化盐酸质量浓度以12%~15%最佳,为确定适合三元煤矿3号煤增渗处理的盐酸质量浓度,拟对4种不同盐酸质量浓度配比下酸液处理后煤的扫描电镜图进行对比分析,试验过程中在酸液中加入2%的六次甲基四铵作为缓蚀剂,加入3%氯化钾作为抗膨胀剂,酸液配比见表1。

表1 酸液配比Table 1 Acid solution ratios

采集三元煤矿3号煤层煤样4块,其中1块作为原始对比煤样,其余3块煤样分别放在不同配比酸液中浸泡12 h,然后将浸泡后的煤样放在干燥箱内进行干燥处理,对干燥后的煤样进行切割,样品规格为Φ=200 mm,高140 mm,对样品一面进行研磨、剖光,用导电胶将剖光面与样品脱黏贴固定,用吹扫器清理样品表面杂物,然后将样品在真空下干燥并进行导电处理,最后利用扫描电子显微镜观测煤体微观孔隙结构,同时观测原始对比煤样。三元煤矿煤样酸化前后扫描电镜如图2所示。

图2 三元煤矿煤样酸化前后扫描电镜Fig.2 SEM before and after acidification of coal samples in Sanyuan coal mine

由图2(a)可知,原煤表面光滑无孔洞;由图2(b)可知,在煤样表面局部出现少量缝隙,其余表面变化不明显,主要因为盐酸质量浓度较低,酸液与煤体中矿物质反应缓慢不充分;由图2(c)可知,在煤样表面出现裂缝和大量孔洞,说明当盐酸质量浓度为12%时,酸液与煤体中矿物质反应较剧烈,通过酸液对矿物质的溶解促使煤体内部形成裂缝和大量孔洞;由图2(d)可知,煤样表面出现裂缝和少量孔洞,主要因为盐酸质量浓度过高导致溶液整体浓度较大,溶液与煤样接触面减少使反应受限。通过酸化煤样扫描电镜试验可知,煤样酸化处理有利于煤体裂缝和孔洞的产生,针对三元3号煤层煤体增透选择12%HCl+2%C6H12N4+3%KCl的复合酸液体系较适合。

3 点式酸化压裂增透试验

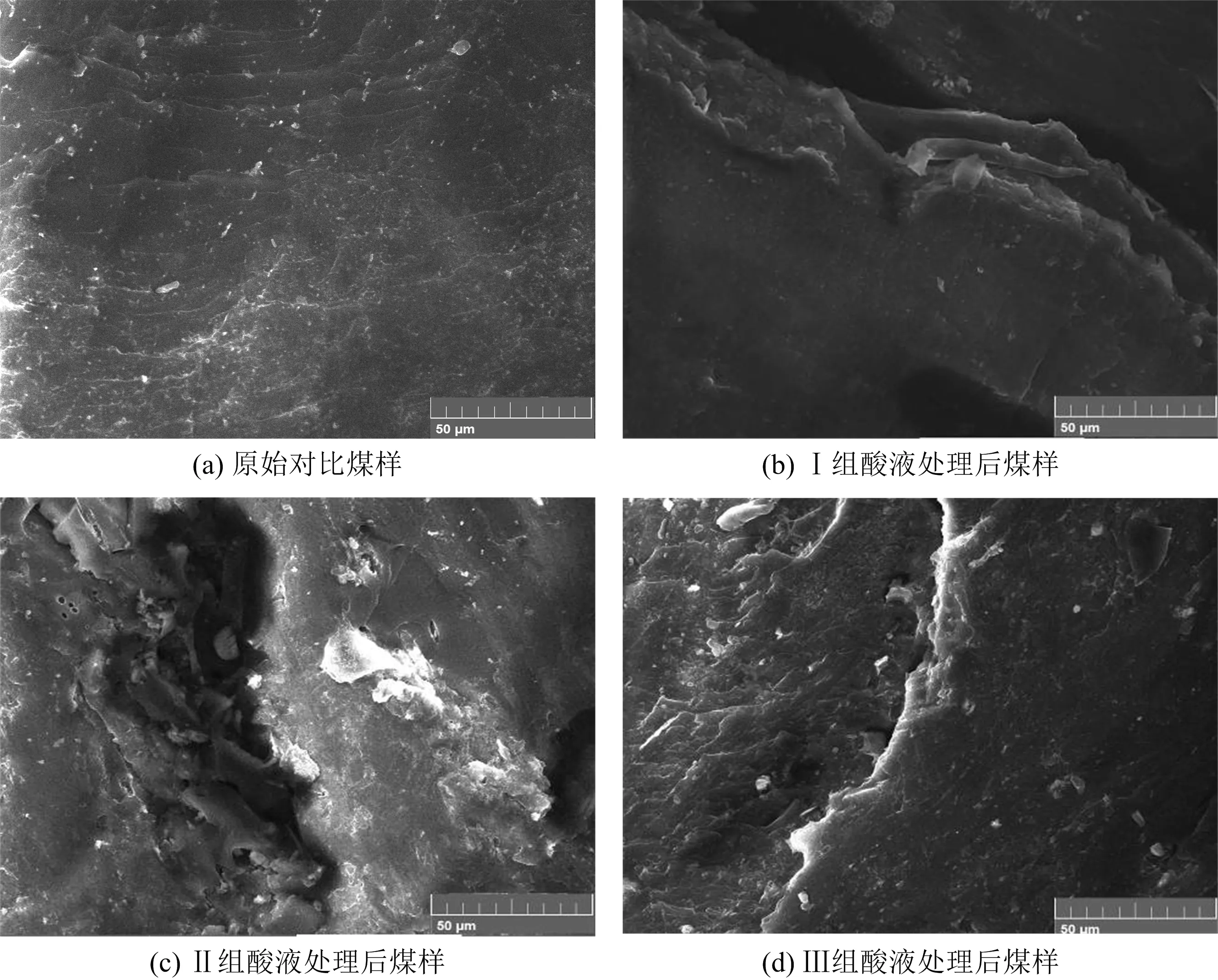

试验选取4302工作面回风巷,共设计3组顺层钻孔组,每组布置3个钻孔,钻孔长度均为80 m,孔间距均为5 m,其中a组为普通抽采钻孔组,b、c组分别为点式酸化压裂钻孔组和点式水力压裂钻孔组,2组压裂钻孔组中间钻孔均为压裂孔,压裂位置为距孔口60 m处,两侧钻孔为控制孔,作用为引导裂纹向控制孔发育,钻孔布置如图3所示。

图3 钻孔布置示意Fig.3 Schematic diagram of boreholes layout

试验用设备包括1台高压注水泵、1套点式压裂装置(含压裂杆、高压膨胀胶囊和注水器)以及KJ16高压胶管。试验用酸液体系为12%HCl+2%C6H12N4+3%KCl复合酸液。

点式酸化压裂工艺流程:首先将高压膨胀胶囊与注水器连接并送至钻孔中,用管钳将第1节压裂杆与高压膨胀胶囊连接;通过钻机连接其他压裂杆并送至钻孔预定压裂位置,将压裂杆尾端通过水辫与高压胶管连接,高压胶管另一端连接压裂泵出液口;向混液箱中加入固定比例复合酸液;调试压裂泵组,启动压裂泵进行压裂,当控制孔出现返水现象时压裂成功;压裂完成后,向混液箱加入清水并启动压裂泵对泵体进行清洗,防止残留在压裂设备内部酸液腐蚀设备;压裂过程中采集压裂时间、压裂压力及注水量等参数,压裂结束后将3组钻孔组接抽,并采集15 d钻孔组抽采瓦斯浓度与流量数据。

4 试验数据分析

4.1 现场压裂参数分析

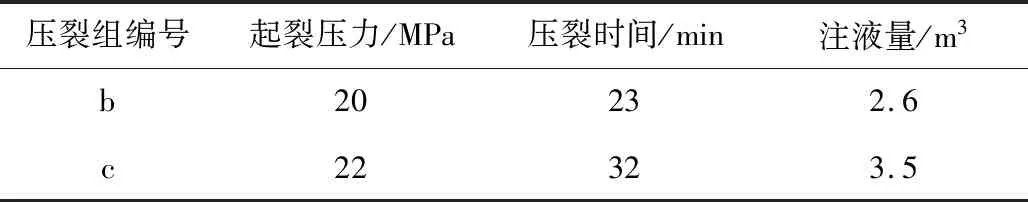

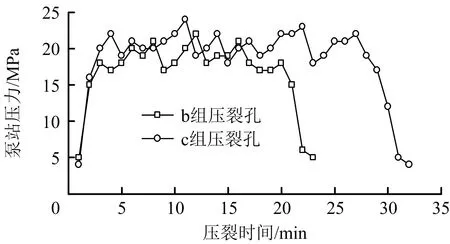

现场记录点式酸化压裂和点式水力压裂的泵站压力、压裂时间和注液量3个参数,见表2。压裂压力与时间变化如图4所示。

表2 酸化压裂试验泵站压力、压裂时间及注水量Table 2 Pressure,fracturing time and water injection of acidizing fracturing test pumping station

图4 压裂压力随时间变化Fig.4 Pressure change trend of pump station

由图4可知,采用点式酸化压裂时,压裂1 min,泵站压力约4 MPa,压裂液进入压裂杆和高压膨胀胶囊,高压膨胀胶囊膨胀并与孔壁密封,注水器开启开始压裂煤体;压裂3 min,泵站压力达18 MPa,随后压力出现小幅下降,说明煤体开始起裂;压裂3~20 min,泵站压力呈周期性波动变化,煤体裂纹不断扩展、延伸;压裂时间大于20 min,泵站压力大幅下降,压裂孔与控制孔形成导通,压裂孔右侧控制孔开始返水,压裂完成,总压裂时间23 min,总注液量2.6 m3。采用点式水力压裂时,泵站压力变化趋势与点式酸化压裂基本一致,压裂煤体起裂压力为22 MPa,总压裂时间32 min,总注液量3.5 m3。相比点式酸化压裂,点式水力压裂起裂压力较高,压裂用时较长,注液量较大,这是由于点式酸化压裂酸液对煤体中矿物质溶蚀作用降低煤体起裂压力,有助于裂纹快速扩展、延伸,进而减少注液量,提高工作效率。

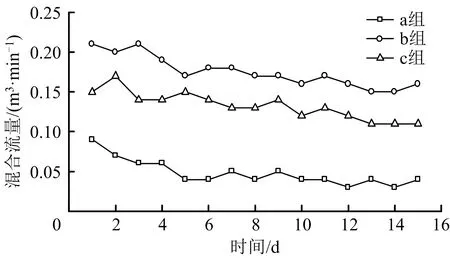

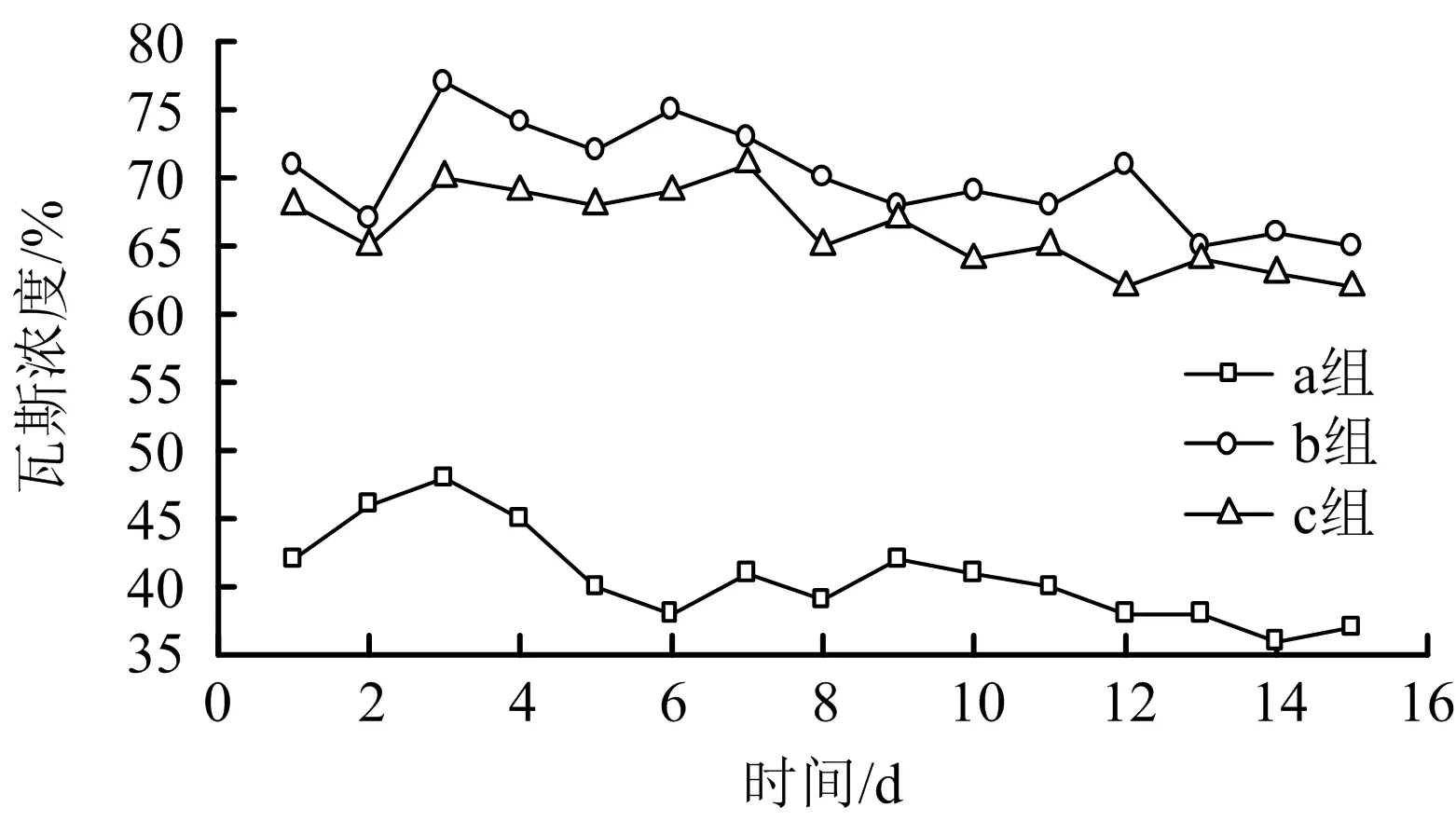

4.2 抽采效果分析

利用多种参数测试仪采集a(普通抽采钻孔组)、b(点式酸化压裂钻孔组)、c(点式水力压裂钻孔组)3组钻孔组瓦斯浓度和流量参数,共采集15 d参数数据,3组钻孔组瓦斯混合流量与浓度变化如图5~6所示。

图5 钻孔组瓦斯混合流量变化Fig.5 Variation of gas drainage flow in drilling groups

图6 钻孔组瓦斯浓度变化Fig.6 Variation of gas concentration in drilling groups

由图5~6可知,普通抽采钻孔组瓦斯混合流量为0.03~0.09 m3/min,抽采瓦斯浓度为36%~48%;点式酸化压裂钻孔组混合流量为0.15~0.21 m3/min,抽采瓦斯浓度为65%~77%;点式水力压裂钻孔组混合流量为0.11~0.17 m3/min,抽采瓦斯浓度为62%~71%。采取压裂措施后,钻孔瓦斯流量衰减速度明显减慢,瓦斯混合流量及浓度均显著提高,其中点式酸化压裂钻孔组瓦斯混合流量和瓦斯浓度分别为普通钻孔组3.65,1.72倍,点式水力压裂钻孔组瓦斯混合流量和瓦斯浓度分别为普通钻孔组的2.76,1.62倍。横向对比2种压裂方式抽采效果可知,点式酸化压裂>点式水力压裂。点式酸化压裂钻孔组瓦斯混合流量和瓦斯浓度为点式水力压裂钻孔组的1.32,1.06倍,这是由于点式酸化压裂可在压裂基础上使酸液进入煤体深部,并溶蚀煤体中矿物质,进一步提高煤体裂隙发育范围及裂隙结构整体连通性,强化煤体增透效果。

5 结论

1)点式酸化压裂融合点式水力压裂致裂煤体物理增透和酸液溶蚀煤体中矿物质化学增透,提高煤体裂隙发育范围及整体连通性,为瓦斯在煤体中运移提供有利通道。

2)通过煤样扫描电镜试验,确定适合三元煤矿的点式酸化压裂酸液体系为12%HCl+2%C6H12N4+3%KCl复合酸液。

3)三元煤矿顺层钻孔采用点式酸化压裂后,钻孔组瓦斯混合流量及浓度均有显著提高,为普通钻孔组的3.65,1.72倍,且点式酸化压裂效果明显优于点式水力压裂。