压力管道疲劳分析与寿命评估研究

2021-10-10肖延勇石

肖延勇石 帅 蔡 林

([1]海装驻大连地区第一军事代表室 辽宁·大连 116005;[2]中国舰船研究设计中心 湖北·武汉 430064;[3]湖北师范大学电气工程与自动化学院 湖北·黄石 435002)

0 引言

压力管道在船舶、电力和石油化工等行业中占有极其重要的地位,担负着输送各种具有一定压力、温度的介质的任务。近年来,压力管道的失效事故逐年上升,压力管道一旦发生事故,都会危及正常生产,甚至可能引起火灾、中毒、爆炸等恶性事故,因此,压力管道的安全运行一直是各行业关注的重点。

管道在交变载荷等因素作用下发生疲劳破坏是一种常见的失效方式,疲劳分析需根据具体情况选择疲劳分析方法以及疲劳损伤模型。姜风春等用循环塑性应变能作为损伤参量,来建立计及循环相关的非线性疲劳损伤函数,并得到低周疲劳预测的数学公式。叶笃毅等在研究随机疲劳寿命估算中的损伤模型的基础上,认为韧性是一个作为表征疲劳损伤的合适的力学参量,并建立韧性随疲劳损伤演化的耗散模型。张行等在损伤力学算法上进行了研究,初步建立了一套便于应用的本构模型与计算方法,包括对疲劳本构关系的一般讨论与基本模型的建立,疲劳裂纹形成过程的线弹性损伤、弹塑性损伤分析,裂纹扩展过程的线弹性、弹塑性损伤分析。本文在对某蒸汽管道设计要求的基础上,对疲劳分析理论进行了研究,给出了疲劳分析的研究路线,并对其疲劳寿命进行了预测。

1 疲劳分析方法研究

疲劳失效的基本特征表现为材料在低于其静强度极限的交变应力(或应变)的持续作用下,萌生出多种类型的内部缺陷(如位错,滑移等),并逐渐演化成为宏观裂纹,以及裂纹扩展而最终导致结构的破坏。建立疲劳寿命预测模型的一个主要困难是如何选择裂纹萌生的定义,研究疲劳微观机制的学者可能把沿滑移带和晶界的微米尺度的裂纹形核视为疲劳破坏的裂纹萌生阶段,而从事实际工作的工程师则倾向于把无损检测裂纹设备的分辨率极限与疲劳裂纹形核联系起来,在设计中把它当作裂纹萌生的起始尺寸。

疲劳寿命分析是一个十分复杂的问题,现在广泛使用的抗疲劳设计方法有名义应力法、局部应力应变法、损伤容限设计、概率疲劳设计等。由于受使用温度、环境介质、尺寸等因素的影响,可能使压力管道的疲劳寿命十分分散,尤其接管处的三维应力更加复杂。鉴于这些原因,目前一些疲劳设计规范,如美国的ASME受压容器规范和英国的BS5500标准,都是在光滑试样的疲劳寿命基础上考虑一定的安全系数,通过标准试验结果,并依照经验性的当量原则或修正办法,来对实际情况的疲劳指标(主要是寿命和强度)进行估算,实质上就是试验与统计相结合的分析方法。这种方法通常先要对实际结构的疲劳危险部位,按无缺陷材料进行应力或应变分析(如名义应力法、局部应力应变法等),然后将其结果经过多种统计修正,如引入有效应力集中系数、尺寸系数、表面加工系数等,并进一步与已知的标准试验结果,如光滑试样的S-N曲线或E-N曲线建立当量关系,从而就可以得到所需的寿命。对于复杂载荷谱,还要依据某种经验性的累积损伤理论(如线性累积损伤理论及其修正模型)来进行寿命估算。

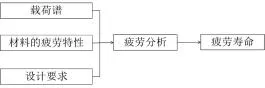

寿命评估是疲劳分析的结果,疲劳分析的具体实施应根据设计要求对载荷谱进行采集及进一步的统计分析,对结构的应力和材料的疲劳特性进行分析和试验,并根据具体情况选择疲劳分析方法以及疲劳损伤模型,然后结合疲劳损伤理论进行寿命测试,基本流程如图1所示。

图1:疲劳分析的流程图

2 几何模型及评估结果分析

2.1 几何模型及疲劳分析方法

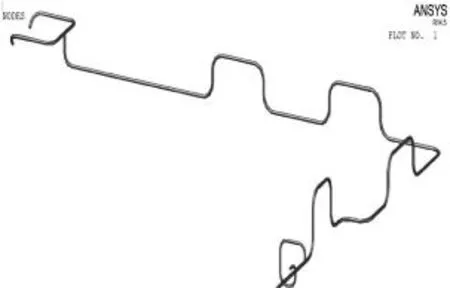

图2:管道几何模型

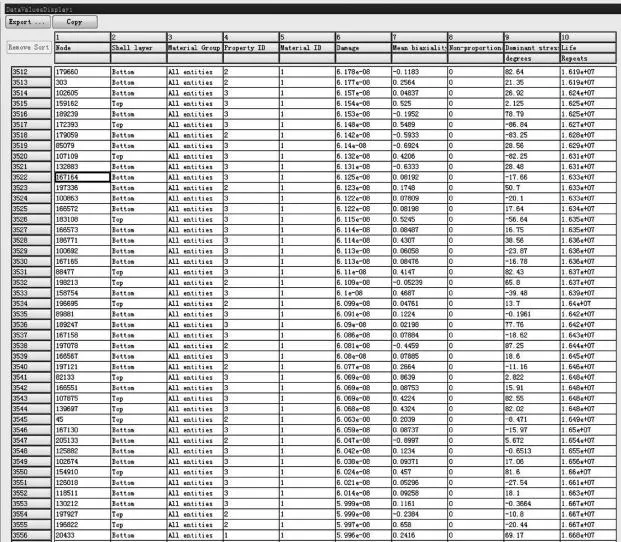

图4:计算结果

结合工程实际,对某压力管道进行了疲劳分析及寿命评估,该管道介质具有高温、高压、循环脉冲的特点。其几何模型如图2所示。

根据其使用要求,使用雨流计数法对实际的应力(或应变)进行循环计数,根据其循环计算结果确定其疲劳分析方法。结果显示,该管道在循环加载过程中,交变应力幅值较高,峰值应力已进入塑性区,导致疲劳寿命较低,是属于循环数小于105次的低周疲劳失效。低周疲劳过程中,塑性应变已经大到不能忽略不计的程度,故低周疲劳又称为应变循环疲劳或塑性疲劳,更适合使用E-N曲线进行相关的分析计算。

E-N曲线疲劳数据来源于在对称循环的应变控制下光滑小试样的疲劳试验。对于存在平均应力的不对称循环,采用修正办法折合到对称循环上去。公式和相应的修正方法主要有三种。本文拟采用Manson-Coffin公式及平均应力修正。

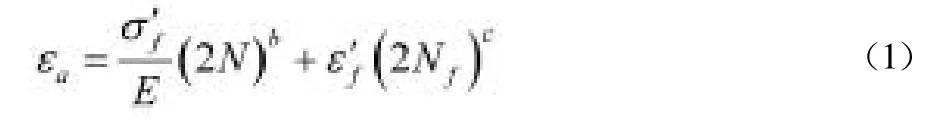

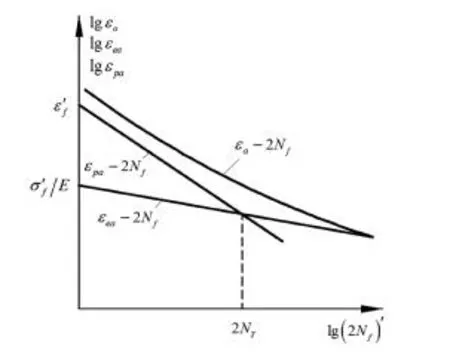

2.1.1 Manson-Coffin公式

Manson-Coffin公式采用简单的幂函数描述应变寿命曲线。公式表达为:

图3:应变寿命曲线及其性态

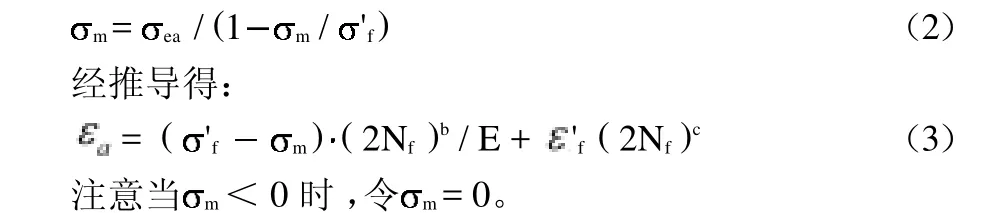

2.1.2 平均应力修正

修正平均应力影响的方法有两种,一种是截距修正,即Morrow修正;一种是曲率修正。两种修正的基本出发点是一样的,即认为平均应力的影响主要在弹性部分。对塑性部分,则认为由于应力松弛,平均应力m影响不大。

本文采用Morrow修正。按Goodman直线等寿命图,当存在平均应力时,当量弹性应力幅为:

2.2 疲劳寿命预估分析

疲劳载荷谱一般要通过实际测试得到,近年来随着计算机的发展,使通过仿真计算获取载荷谱成为可能,本文研究的管道流动瞬态计算采用的是时间—载荷加载,通过ANSYS和nCode DesignLife软件相结合,预测管路寿命。

将ANSYS计算得到的结构稳态结果作为疲劳寿命分析的模型输入文件,导入nCode DesignLife中,选取稳态Mises应力最大的地方作为荷载参考点,将该点的瞬态结果的时间历程曲线导入nCode中,本文具体是将其1~ 35s时间步的Mises应力值提取出来,以此为基础生成疲劳寿命预估的载荷文件。通过E-N疲劳分析计算疲劳循环次数,预估分析管路的疲劳寿命,计算结果如图4所示。

由计算结果图可以看出,计算过程中管路的危险点为节点167164,此处的寿命为1.633×107次,可以判断出所有节点的疲劳寿命均在107次以上,即金属材料疲劳极限所对应的载荷循环次数,因此,可以认为计算的压力管道在其规定的使用要求下,理论上具有无限寿命。

3 结论

本文主要对压力管道疲劳分析方法进行了研究,并对某压力管道进行了疲劳分析计算和寿命预估,主要结论如下:

(1)通过疲劳分析方法研究,确定了疲劳分析流程,确立了本算例采用低周疲劳循环进行疲劳分析。

(2)计算结果表明,在设计工况下,压力管道疲劳极限所对应的荷载循环次数大于107次,根据其实际使用频率,管道预估寿命为数十年,结合整个系统设计情况,可以认为该压力管道在系统全寿期内具有无限寿命。经过数年的实际运行,进一步支撑了上述计算结果。