一体化可变刚度关节结构设计与分析

2021-10-08郭俊改张小俊李满宏

郭俊改, 张小俊, 王 满, 李满宏

(河北工业大学机械工程学院, 天津 300401)

随着机器人技术的蓬勃发展和广泛应用,机器人的应用场景得到了极大的拓展与挖掘,不再局限于隔离人群的结构化环境中,机器人除了保证运动灵活性与精确性外,对人机交互安全性和复杂环境适应性有着更高的要求[1-2]。关节作为关节型机器人核心零部件,驱动机器人完成各种复杂运动,决定机器人运行过程中整体运动稳定性与定位精确性。而生物运动过程中,强大的运动中枢与肌腱—筋膜等柔性组织作用下,使得生物能够精准完成各种运动动作的同时能够灵活应对复杂未知环境[3]。因此,如何基于强大的生物力学性能模仿生物柔性产生机制,研制与生物关节刚度性能高度契合且满足机器人运行需求的可变刚度关节,是关节型机器人领域热点问题。

早在20世纪末期,就有学者对仿生柔性关节展开研究并取得了一定的成果。在物理柔性方面,学者通过将弹性元件引入传统刚性关节驱动部分与输出部分之间的方式得到串联弹性驱动器(series elastic actuator, SEA)。然而,考虑到机器人关节运动过程中刚度实时动态调节需求,SEA这种被动产生柔性的方式具有一定局限性。在此基础上,基于串联弹性驱动器的可变刚度关节被提出。可变刚度关节构型特征是采用在SEA添加弹性元件主动调节驱动源的方式,使得关节系统刚度可以随着运动状态进行实时调整,在保证了关节柔性输出的同时更加贴近生物关节刚度调节特征。目前,对于可变刚度关节研究主要集中在刚度调节部分机械结构的创新设计上,现有关节刚度调节机构原理主要有:凸轮型刚度调节机构、杠杆型刚度调节机构与连杆型刚度调节机构[4]。例如,德国宇航中心(DLR)基于凸轮机构设计的可变刚度关节FS-Joint[5]、QA-Joint[6]、VS-Joint[7],利用凸轮曲面轮廓调节弹簧输出力达到调节关节输出刚度的效果,并通过设计不同的凸轮轮廓曲线获得所需理想的关节刚度特性。Jiang等[8]采用中心对称的空间凸轮机构以及两驱动系统间的差速机构,在实现关节可变刚度特性的同时能够对关节位置和关节刚度同时调节。Jafari 等[9]研制出的新型可变刚度执行器AWAS-Ⅱ,采用双电机驱动方式与杠杆刚度调节机构,并利用滚珠丝杠移动杠杆机构中弹簧作用位置,从而达到调节力臂大小的效果实现关节刚度变化。赵波[10]基于Compact-VSA刚度调节原理,通过齿轮齿条机构手动调节杠杆机构中支点位置达到关节刚度调节的目的。Shao[11]提出一种可变刚度装置(variable stiffness mechanisms,VSM),采用导杆机构结合滚珠丝杠机构和扭簧,对关节刚度进行调节,且VSM可以实现关节刚度从零到无穷的大范围调整,且机械结构紧凑、轻质符合可变刚度关节需求。

综上,中外对机器人可变刚度关节的研究已经比较深入,并且涌现出大量新颖的关节刚度调节机构设计。然而,由于实际物理条件的限制使得关节结构复杂、尺寸较大等问题,且单一的刚度调节方式,使得可变刚度关节难以获得高度相似于生物关节的可变刚度特性。因此,现提出一种基于凸轮刚度调节机构的一体化可变刚度关节,以期在保证关节结构简单紧凑的同时能够达到关节刚度主、被动调节的效果。

1 关节刚度调节原理分析

可变刚度关节采用凸轮机构调节弹簧压缩量的方式来改变关节刚度,其原理如图1所示,由凸轮、机架、从动件、压缩弹簧和滚子组成。以凸轮机构为基础的刚度调节机构中弹簧压缩量调节的方式有三种:①固定机架,驱动凸轮;②固定机架,驱动从动件;③固定凸轮,驱动机架。

ft(θ)为凸轮轮廓;Δl为弹簧压缩量;F为外力;M为凸轮驱动力矩图1 凸轮机构刚度调节原理Fig.1 Cam-mechanism stiffness adjustment mechanism

如图1(a)、图1(b)所示,机架固定状态下,分别采用驱动凸轮旋转和从动件直线运动的方式,调节机架与凸轮滚子间弹簧压缩量,其压缩调节规律取决于凸轮轮廓曲线。这种借助于凸轮轮廓曲线调节弹簧压缩量的方式使得弹簧实现非线性压缩,进而达到机构可变刚度输出的效果。其刚度调节效果类似于直接采用非线性可变刚度弹簧,但是相较于可变刚度弹簧在工艺与设计方面诸多限制,通过凸轮机构调节弹簧压缩量的方式,只需要合理设计凸轮轮廓曲线变可以得到所需要的刚度输出特性。图1(c)为凸轮固定情况下驱动机架位置调节弹簧压缩量,可以达到关节刚度快速、大范围调整。

综合分析凸轮机构弹簧压缩量调节方式,通过驱动从动杆调节弹簧压缩量的方式与驱动凸轮方式原理相同,且驱动凸轮机构中从动件在实际应用设计中难以实现。考虑到关节同时实现主动刚度调节与被动刚度调节的需求,分别将上述驱动凸轮与驱动机架的两种弹簧调节方式同时用于关节刚度调节机构设计。考虑到关节动态运动需求以及处于非结构化环境中碰撞的可能性,要求关节在高速运转时具有较低的刚度确保其运行安全性,关节低速运转时具有较高的刚度提高关节运行精度,因此可采用刚度电机驱动机架调节弹簧压缩量实现关节刚度主动控制。当关节运行过程中遇到外界扰动时,则可通过凸轮机构中滚子被动适应凸轮轮廓实现关节刚度变化,有效缓解冲击力对关节运行状态以及机体安全的影响。

在关节刚度调节原理确定基础上,对关节整体传动原理进行设计分析。如图2所示,关节主要由驱动部分和刚度调节部分组成,并采用串联布置的方式构成关节整体传动方案。

图2 可变刚度关节总体传动原理Fig.2 General transmission principle of variable stiffness joint

关节驱动部分是保证关节能够与稳定运行的关键,为此设计出一款结构简单、传动稳定、体积较小的关节驱动部分是可变刚度关节设计的基础。常见的机器人关节驱动方案有带传动、齿轮传动、绳驱动以及谐波传动[12]等。比较几种驱动方式,现阶段可变刚度关节大多使用谐波传动,主要是由于采用带传动的方式结构简单但是传动精度不高,且不符合关节小巧轻质的设计标准;齿轮传动虽然结构紧凑、传动效率高,但是制造、安装精度要求也高、震动较大且制备工艺复杂;而采用谐波传动的方式,在满足结构紧凑的条件下传动更加稳定不会有冲击。关节驱动部分采用谐波传动的方式,直接通过刚度调节机构驱动关节整体运动。刚度调节机构则采用刚度电机与齿轮齿条机构的传动方式对弹簧压缩量进行调节,并嵌套安装于关节驱动部分构成关节整体传动方案。

2 关节整体结构设计

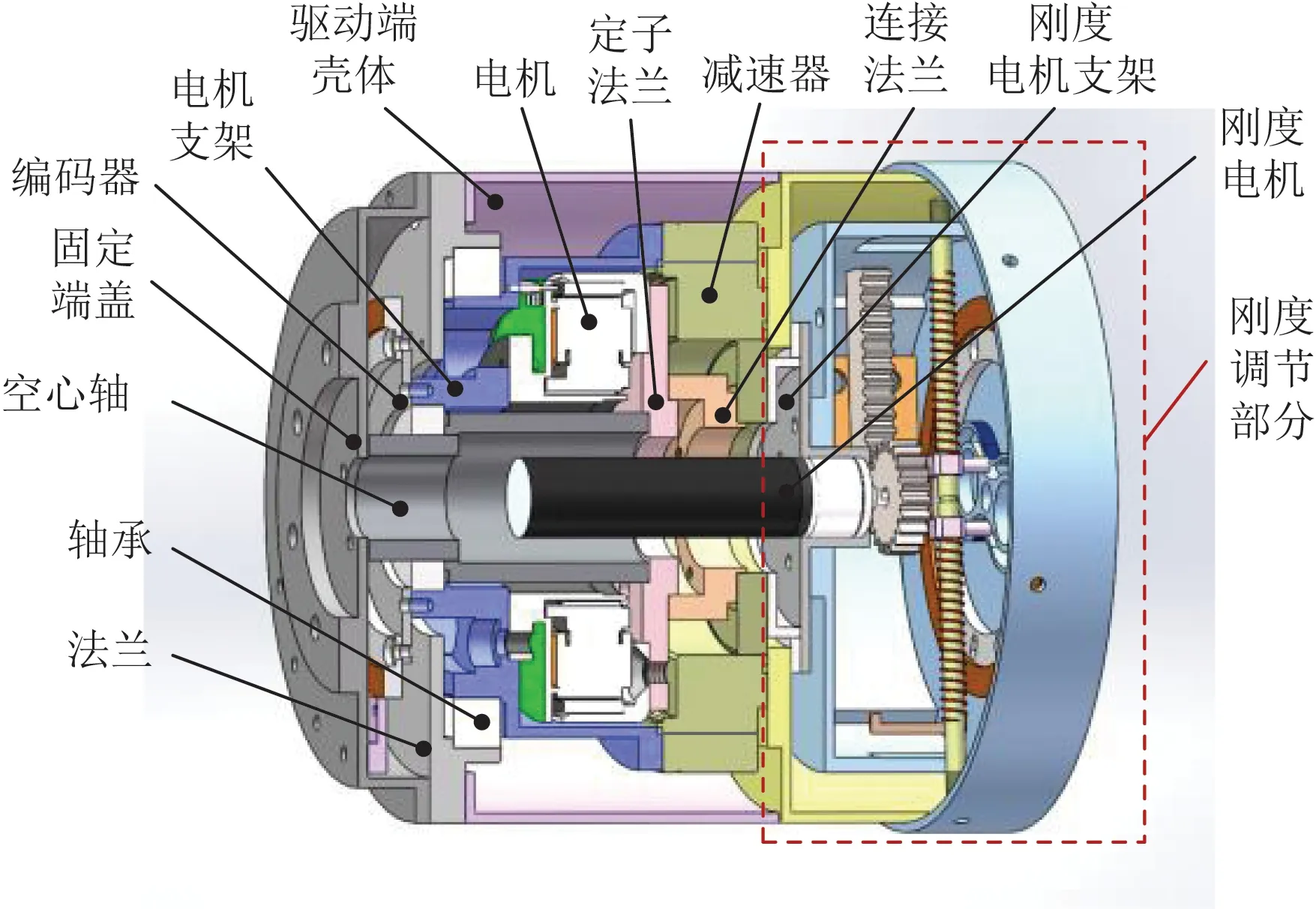

基于关节刚度调节与案例分析与关节整体传动方案设计,结合凸轮刚度调节机构设计的一体化可变刚度旋转关节,如图3所示。关节主要包括:驱动部分、刚度调节部分。

(1)关节驱动部分设计。针对关节紧凑、轻量化设计要求,关节驱动电机采用无框力矩电机作为关节动力源,基于无框电机连接与刚度电机配置的考虑采用超薄中空谐波减速器衔接关节驱动部分与关节刚度调节机构。如图3所示,关节动力通过电机转子与谐波减速器波发生器固连,经由谐波减速器柔轮将放大后的力矩传递至刚度调节模块。最后刚度调节模块的输出盘与输出连杆相连接,带动整个关节运动。

图3 基于凸轮机构的一体化可变刚度关节总体结构Fig.3 Integrated variable stiffness joint structure based on cam-mechanism

(2)关节刚度调节机构设计。基于主被动刚度调节原理分析及其传动设计,采用弹簧沿关节周向对称安装的布置方案。如图4所示,关节刚度调节部分包括齿轮、齿条、滚轮架、弹簧、弹簧套杆、输出壳、可变刚度部分外壳等。带有凸轮盘的关节输出壳作为刚度被动调节的核心部件,通过刚度调节模块外壳同关节刚度调节机构协同运动。弹簧则在弹簧套杆作用下呈中心对称的方式置于可变刚度外壳上。对于弹簧压缩量的主、被动调节方式,通过齿轮齿条机构与弹簧挡板在刚度电机驱动下主动调节弹簧压缩量,而被动调节则是滑块被动适应凸轮轮廓来调节弹簧。

图4 可变刚度机构设计Fig.4 Design of variable stiffness mechanism

(3)关节主、被动刚度调节原理。考虑到可变刚度关节工作环境以及运动需求,可变刚度关节需要具备刚度实时调节的能力。基于关节刚度调节部分机构设计以及主、被动刚度调节原理,分别对关节主动、被动刚度调节过程进行介绍。

依据关节动态运动需求以及多样的工作环境,关节需要实时应对环境变化对机器人运行的影响,关节应该具备可实时调整输出刚度的能力,因此需要可变刚度关节在运动过程中能够主动调节刚度。依据关节动态运动过程中所需刚度,通过刚度电机与齿轮齿条机构主动调节弹簧压缩量来改变关节输出刚度,其调节过程如图5所示。

l1为弹簧初始长度;l2为主动调节过后弹簧长度;主动刚度调节环节弹簧初始压缩量Δl=l1-l2图5 主动刚度调节Fig.5 Active-stiffness adjustment

此外,由于可变刚度关节处于非结构化环境中,容易受到外界环境中未知扰动冲击,要求关节具备被动适应的能力。如图6所示,当关节受到冲击时,凸轮产生旋转运动,凸轮滚子被动适应凸轮轮廓沿轮廓曲线移动。凸轮旋转改变弹簧压缩量来被动调节关节刚度,并通过弹簧吸收外界扰动带来的冲击,进而恢复关节运动状态实现关节被动可变刚度。

图6 被动刚度调节Fig.6 Positive-stiffness adjustment

3 关节刚度模型建立

考虑到机器人在复杂环境中动态运动中输出刚度的时变特性,机器人关节需要安全可靠地刚度输出特性。因此,如何根据关节不同的任务需求通过关节刚度调节获得理想的运行状态,是实现可变刚度关节柔顺输出的关键问题。而理想的关节刚度调节方案是在关节刚度数学模型以及刚度特性分析的基础上进行的。

基于可变刚度关节整体设计以及凸轮机构中弹簧压缩规律由凸轮的轮廓曲线决定的特点,设计关节刚度调节机构。凸轮由4段相同的轮廓曲线组成的封闭图形,为便于表示和计算采用极坐标方程来表示凸轮轮廓曲线,如图7(a)所示,设凸轮轮廓曲线为ρt(θ),凸轮滚子轮心轨迹为ρc(θ)。由于关节可变刚度机构中由两组相同且沿中心对称布置于凸轮的弹簧滚子组成,而且凸轮由4段相同的轮廓曲线组成,因此只需选择一组弹簧滚子和一段凸轮轮廓曲线来进行受力分析,如图7(b)所示。图7(b)中凸轮沿旋转中心进行旋转运动,滚子在凸轮的作用下沿着凸轮轮廓移动,同时平行于凸轮机构从动件轴向压缩弹簧。为便于计算,凸轮旋转对弹簧进行压缩这一过程可以通过反转法看作凸轮滚子沿着凸轮旋转的反方向进行旋转,而凸轮保持静止。

FN为凸轮滚子与凸轮轮廓接触点的正压力;Fτ为关节输出盘受到的驱动力;f为凸轮滚子与凸轮轮廓之间的滚动摩擦力;FT为弹簧力;φ为关节变形角;α为极坐标下凸轮轮廓接触点处极径ρt与此点处切线之间夹角图7 凸轮机构受力分析Fig.7 Force analysis of CAM mechanism

根据凸轮滚子在凸轮轮廓上受力平衡,可以列出凸轮刚度调节机构各力之间的关系函数为

(1)

在凸轮刚度调节机构中凸轮滚子与凸轮轮廓之间的摩擦力为滚动摩擦,其不仅与正压力有关还与凸轮滚子半径相关,设滚子的滚动摩擦系数为σ,凸轮滚子半径为r,则滚子在于凸轮轮廓接触点所受摩擦力为

(2)

由弹簧弹力的计算公式可知,弹簧弹力与弹簧压缩量线性相关,设由齿轮齿条机构调节的初始弹簧压缩量为l0,由凸轮从动件调节的弹簧压缩量为Δl,弹簧劲度系数为k0,则弹簧力可表示为

FT=k0(l0+Δl)

(3)

为确定凸轮机构调节的弹簧压缩量Δl,做出如图8所示的几何关系图。图8(a)所示为凸轮旋转角度之后弹簧长度变化,且弹簧压缩量由凸轮滚子中心轨迹确定。如图8(b)所示为凸轮轮廓曲线与凸轮滚子中心轨迹之间的函数关系示意图,图8(b)中Pt为凸轮滚子与凸轮轮廓接触点,其相对应的凸轮滚子中心轨迹上的点为Pc,ρt、ρc分别为点Pt、Pc所对应的极径。

图8 凸轮机构变量间几何关系Fig.8 Geometric relationship between variables of CAM mechanism

根据图8(b)所示几何关系得到ρt、ρc之间的函数关系为

(4)

假设凸轮机构处于平衡位置时凸轮滚子中心坐标为[θ0ρc(θ0)],凸轮旋转角度φ之后,凸轮滚子中心坐标转化为[(θ0-φ)ρc(θ0-φ)],此时凸轮轮廓曲线与凸轮滚子中心轨迹函数表达式变为ρt(θ-φ)、ρc(θ-φ)。

根据图8(a)可列出弹簧压缩量Δl的表达式为

Δl=ρc(θ0-φ)-ρc(θ0)=l(φ)

(5)

结合式(3)可得凸轮刚度调节机构弹簧弹力为

FT=k0[l0+l(φ)]

(6)

综合分析式(1)和式(2),得到关节切向力函数关系式为

(7)

由式(7)可知,关节切向力Fτ可由弹簧弹力FT求得。为方便表示,设β=θ-φ将式(6)带入式(7)得到关节切向力Fτ的表达式为

(8)

由力矩计算公式可知,关节输出力矩M为关节输出盘半径R与关节切向力Fτ的乘积,其函数表达式为

(9)

为了函数表达简洁,令:

(10)

则关节输出力矩表达式可简化为

M=k0R[l0+l(φ)]ρt(φ)

(11)

根据刚度定义可知,关节的刚度为关节输出力矩M对关节变形角φ的偏导,对式(11)进行求导得到关节输出刚度表达式为

(12)

4 关节刚度特性分析

综合分析关节刚度模型可知影响关节刚度的主要参数有:

(1)影响关节输出力矩和关节输出刚度的主要参数有:弹簧劲度系数k0、弹簧初始压缩量l0、关节变形角φ、凸轮轮廓曲线ρt(θ)以及关节输出盘半径R。

(2)其中参数弹簧劲度系数k0、凸轮轮廓曲线ρt(θ)、以及关节输出盘半径R在关节结构设计确定后为定值,因此在关节机构设计过程中可以通过改变以上三个参数来得到不同的刚度特性。

(3)关节机构确定后关节输出力矩和刚度仅与弹簧初始压缩量l0和关节变形角φ相关,当关节运行过程中通过刚度电机调节l0可以直接影响关节输出力矩。

(4)结构确定后的关节输出刚度是关于弹簧初始压缩量l0和关节变形角φ的二元函数,因此可以认为关节刚度调节和关节位置调节之间存在耦合效应。

当关节机构设计、关键零部件选型和凸轮轮廓曲线确定后,关节输出力矩和输出刚度仅由弹簧压缩量Δl和关节变形角φ相关,即在关节动态运动过程中可以通过调节弹簧压缩量关节变形角来对关节刚度进行动态调节,因此,当关节结构确定后关节刚度由弹簧压缩量和关节变形角决定,可通过MATLAB软件对该刚度调节机构的输出力矩模型刚度模型进行仿真分析。如图9所示仿真结果表明,图中仿真曲面呈整体上升趋势,意味着关节变形角和初始弹簧压缩量对关节刚度调整是有效的,且呈现的非线性特征符合生物关节柔顺特性。

图9 关节刚度模型仿真曲线Fig.9 Joint stiffness model curve

分析关节刚度模型,关节机构确定后刚度与初始弹簧压缩量和关节变形角相关。基于关节刚度调节机构设计分析,关节可通过两种方式实现弹簧压缩量调节。一种是通过控制刚度电机主动调节初始弹簧压缩量,为关节主动可变刚度;另一种则是关节运动过程中遇到外界扰动时通过凸轮机构来调节关节刚度,为关节被动可变刚度。因此,通过关节变形角这一参数调节关节刚度反映了关节被动可变刚度性能。

因此,基于主、被动可变刚度影响参数和调节方式,分析两参数分别对关节刚度影响,总结关节主动可变刚度特性与被动可变刚度特性。设置仿真为关节刚度与关节输出力矩与单一变量之间的关系,具体实施方法为:①分析主动可变刚度,取关节变形角这一参数为定值,观察初始弹簧压缩量对关节刚度的调节能力;②分析关节被动可变刚度调节特性时,将初始弹簧压缩量固定,观察关节变形角与关节输出力矩和输出刚度之间的对应关系。下面分别对关节主动可变刚度与被动可变刚度特性进行仿真分析。

设计的一体化可变刚度关节在运动过程中通过刚度调节电机和齿轮齿条机构主动调节关节中弹簧压缩量实现关节主动可变刚度,因此关节主动可变刚度特性取决于弹簧压缩量。将关节变形角φ取一组特定值, 绘制出不同变形角下关节输出力矩和关节输出刚度随弹簧压缩量变化的曲线,如图10所示。

图10 关节变形角一定时关节输出力矩与刚度Fig.10 The output torque and stiffness of the joint when the joint deformation angle is constant

由图10中关节输出力矩关于弹簧初始压缩量的变化曲线可知,关节输出力矩随着弹簧压缩量增加呈线性增长,则表明关节输出端负载能力越来越强;关节输出刚度关于弹簧初始压缩量的变化曲线显示在平衡位置时关节具有一定的静刚度以保证关节能够正常运行,且弹簧初始压缩量l0与关节输出力矩和输出刚度呈正相关。综合分析图10中曲线可知,同一关节变形角下关节输出力矩和刚度随着 增长而线性增长;不同关节变形角下,刚度特性曲线则整体相似且曲线随着关节变形角的增大而整体提升。因此,可以近似认为关节主动可变刚度特性为通过调节弹簧初始压缩量能够实现关节刚度的线性调整,且关节平衡位置具有一定的静态刚度。

设计的一体化可变刚度关节在运动过程中由于非结构化环境影响可能会受到外界未知扰动影响,当外力冲击关节输出盘时凸轮滚子自适应凸轮轮廓进而调节弹簧压缩量,这一过程为关节被动可变刚度调节过程,所以关节的被动刚度调节主要取决于关节变形角。类似于关节主动可变刚度特性分析,给定弹簧初始压缩量为一组确定值, 绘制不同初始弹簧压缩量下关节输出力矩和关节输出刚度相对于关节变形角的关系曲线,如图11所示。与关节主动刚度特性分析相似,由图11(a)可知随着关节变形角的增加关节输出力矩增大;由图11(b)可知关节位于平衡位置时关节具有一定的刚度为关节的初始刚度,且关节变形角φ与关节输出力矩和输出刚度呈正相关。综合图10分析可知同一关节变形角下关节输出力矩和刚度随着φ增长而非线性增长;不同初始弹簧压缩量下,刚度特性曲线则整体相似且曲线随着关节变形角的增大而整体提升。因此,可以近似认为关节被动可变刚度特性为:通过调节关节变形角能够实现关节刚度的非线性调整,且关节平衡位置具有一定的初始刚度。

图11 弹簧压缩量一定时关节输出力矩与刚度Fig.11 The output torque and stiffness of the joint when the spring compression is constant

5 实验

搭建可变刚度关节样机试验平台,如图12所示。样机主要参数如表1所示。

图12 可变刚度关节样机Fig.12 The variable stiffness joint protype

表1 可变刚度关节样机主要参数Table 1 The results of finite element analysis

针对关节可变刚度特性分析得关节主、被动刚度调节性能,设计相关试验进行刚度特性验证。

对于关节被动刚度调节特性验证采用定量测试的方法,对不同确定值的初始弹簧压缩量下关节刚度与关节变形角之间对应关节进行验证分析。设定一组弹簧初始压缩量,并采集每一压缩量下关节变形角与关节输出力矩,针对不同初始弹簧压缩量l0,重复上述实验与数据采集,绘制出多组关节变形角—关节输出力矩、关节输出杆刚度曲线图,如图13所示。

图13 关节输出力矩、刚度理论值与实际值对比图Fig.13 Comparison diagram of theoretical and actual values of joint output torque and stiffness

图13中带有标记的曲线为实际关节力矩输出,没有标记的曲线为被动可变刚度特性分析得到的关节力矩理论值。观察输出力矩理论曲线与实际曲线对比,可以发现关节实际输出力矩与理论值变化趋势一致,能够较好地实现目标跟随。观察曲线可以发现随着关节被动变形角增大,力矩实际值与理论值之间误差有所增长。出现这种情况可能是由刚度调节部分代替凸轮滚子的滚子滑块与弹簧套杆之间摩擦引起的。

针对关节被动可变刚度特性验证,同样采用定量分析的方法,取关节变形角为定值并通过刚度电机调节弹簧初始压缩量,观测关节刚度随初始弹簧压缩量的变化规律。由于弹簧压缩量由刚度电机调节,为方便采样基于弹簧压缩量与刚度电机之间的函数关系,得到关节输出力矩随弹簧压缩量变化的曲线如图14所示。

图14 关节输出力矩理论值与实际值对比图Fig.14 Comparison diagram of theoretical and actual values of joint output torque

固定关节变形角并选取两组对比数据绘制曲线,观察关节实际输出刚度与理论输出刚度对比图发现,关节实际输出刚度与目标值变化趋势一致,且存在一定误差,误差可能是由于在动态调节弹簧过程弹簧压缩不稳定导致的。并且观察两组数据误差,发现当关节变形角较大是刚度跟随误差会变大,发生这种现象除了弹簧调节不稳定还有凸轮机构对关节刚度调节产生的影响。

6 结论

针对机器人人机交互安全与适应复杂环境的需求,对机器人关节进行了柔顺设计,基于凸轮机构刚度调节原理与紧凑化轻量化设计需求提出一体化可变刚度关节。实现关节主、被动刚度可调,有效缓解了非结构化工作环境中未知扰动对机体的冲击。

基于现有机械式可变刚度关节进行分类阐述,并基于凸轮机构刚度调节原理与关节整体传动方案分析,对可变刚度关节整体结构进行了设计。基于关节刚度模型建立与关节刚度调节原理进行了关节主、被动刚度特性分析,并搭建关节样机对关节整体性能与主被动刚度调节能力进行验证,结果表明,关节能够有效实现主、被动刚度调节且符合刚度特性。

设计的一体化可变刚度关节,遵循了关节设计原则基本上满足了可变刚度关节设计指标,在功能上基本满足关节位置和刚度调节的需求。但是,设计的可变刚度关节样机性能上与理论分析之间还存在一定差距,因此还需要更深入的研究。后续工作将针对消除刚度调节部分内部摩擦影响与关节动态运动过程中刚度主、被动融合控制展开。