频率选择不当对工程机械用链轨节感应淬火的影响

2021-09-29刘建明

刘建明

山东珠琳智造股份有限公司 山东临沂 276000

1 序言

感应热处理以其加热速度快、效率高、节能和便于实现自动化等优点,在汽车、工程机械等行业得到了越来越广泛的应用,其应用优势主要体现在以下几个方面。

1)感应热处理主要是利用电磁感应、趋肤效应和热传导等原理对工件表层进行快速加热的。在快速加热过程中,碳原子和金属原子来不及扩散。使相变温度区扩大,淬火温度比普通热处理明显提高。由于加热速度快、保温时间极短,奥氏体晶粒得到细化,快速冷却后易形成极细或隐晶马氏体,因此相同材质感应热处理硬度比普通热处理提高2~3HRC,硬度的提高,促使耐磨性也得到极大的提高[1]。

2)由于感应淬火后工件表面会产生残余压应力,外加细晶强化,因此抗疲劳能力显著提高。有相关文献分析数据表明,根据工件大小不同,经感应淬火的工件疲劳寿命比普通热处理提高30%~300%[1]。

3)感应热处理电能利用率高,生产效率高,适合大批量自动化生产,生产过程无危废产生,节能环保,大大降低了热处理成本,改善了车间生产环境。

2 链轨节踏面感应热处理技术要求

我公司是工程机械“四轮一带”的专业生产企业,为国内几大主机厂做履带底盘配套,自2013年成立以来主要以20t及以上中大型挖掘机底盘件生产为主。中大型挖掘机用链轨节踏面感应淬火时,因淬硬层要求较深(6~12mm),一般选用中频为主,常用频率在5~8kHz。为更好地服务主机厂家,提高企业自身竞争力,近年来,公司业务逐步向微小型挖掘机进行覆盖,微小型挖掘机用链轨节因自身服役环境不同,踏面淬硬层深要求较浅,在3~7mm,同时要求较浅的过渡区,保证基体调质组织不被过渡区所影响,故心部硬度要求较高。综合以上考虑,我公司新上感应热处理设备初期未选择中频电源,而是将电源频率选择在16~19kHz的超声频区间。

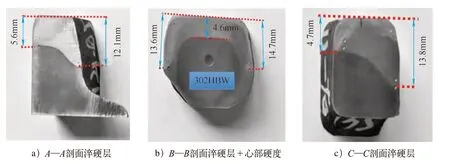

下面以135节距链轨节为例进行研究分析,链轨节加工工艺路线图为:热轧圆钢→锻造→调质→铣双面→踏面感应热处理→钻镗孔→推螺母面→链轨节成品。其中整体调质后要求调质硬度285~331HBW,抗拉强度≥950MPa、屈服强度≥760MPa、伸长率≥10%、冲击韧度≥40J/cm2。图1所示为135链轨节踏面感应热处理技术参数,要求表面硬度48~56HRC,淬硬层深为3~7mm,淬硬层长度为10~15mm,心部硬度≥285HBW。

图1 135链轨节踏面感应热处理技术要求

3 超声频感应淬火质量验证与分析

3.1 感应加热设备的选择

经测算,单件135链轨节踏面加热面积近90cm2,每次加热一对,比功率选择在0.5~0.8kW/cm2,故加热电源功率定型为150kW,加热电源频率18kHz,根据表1感应加热方法的分类可知,此频率为超声频加热[2]。

表1 感应加热方法分类

3.2 工艺调试与质量检测

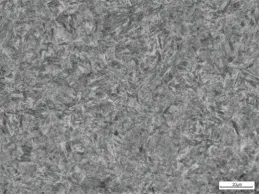

经工艺试验后,工艺参数固化为:加热时间17s,加热输出功率80%。检测淬硬层深和心部硬度,结果如图2所示,完全满足技术要求。淬硬层组织为均匀的回火马氏体组织,如图3所示。

图2 超声频生产工件检测结果

图3 超声频生产工件淬硬层金相组织(200℃回火,500×)

3.3 质量持续跟踪

在持续生产过程中,抽检表面硬度、淬硬层深和心部硬度均合格,且较为稳定,但是无损检测结果显示,A、C端壁厚较薄处经常出现短条状裂纹,裂纹深度2~4mm,裂纹宏观形貌如图4所示。整体裂纹率在0.2%~0.4%,采取调整工件与感应器间隙、导磁体布局、淬火液浓度和搅拌速度等方法,裂纹率未见明显改善。

图4 裂纹宏观形貌

3.4 产生裂纹的原因分析与改善

1)链轨节中间厚度30mm处从未发现裂纹,裂纹均集中在A、C两端厚度较薄处,所有裂纹均出现在截面突变处,且位置固定,形态一致。经复检同炉号原材料(圆钢,材质为35MnB,热处理状态为热轧),材料淬透性、化学成分、夹杂物均合格,未见明显带状偏析,带状组织和魏氏组织评级均≤2级,检测结果见表2~表5。链轨节调质组织为均匀的回火索氏体,组织评级2级(见图5),晶粒度8级(见图6),脱碳层0.17mm(见图7),均合格。链轨节调质态化学成分、金相组织、力学性能检测合格,见表6~表8。首先排除原材料和调质不合格导致的开裂现象。公司共有3台台车回火炉,工艺要求所有工件淬火完成后4h内必须回火,且回火保温时间≥2h,回火工艺一直执行良好,排除回火不及时或回火不足导致的开裂。

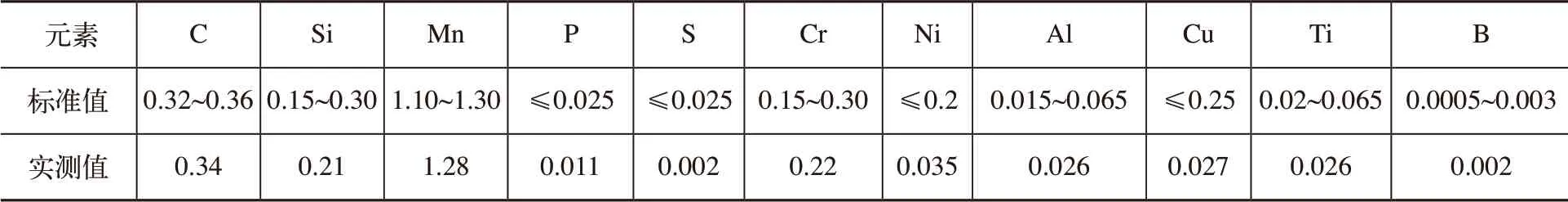

表6 35MnB链轨节调质态化学成分(质量分数) (%)

表8 35MnB链轨节调质态力学性能

图5 链轨节调质组织为回火索氏体(500×)

图6 链轨节组织晶粒度(200×)

图7 链轨节调质后脱碳层(100×)

表2 35MnB圆钢化学成分(质量分数) (%)

表3 35MnB圆钢宏观检测

表4 35MnB圆钢微观检测

表5 35MnB圆钢淬透性检测

表7 35MnB链轨节调质态金相检测

2)经现场观察发现,加热时截面突变处(裂纹处)局部加热温度过高,超过1050℃,且工件整体加热温度均较高。链轨节材质为35MnB,此材料普通淬火温度一般选取830~860℃,感应淬火温度根据加热速度和来料组织一般选取900~1000℃,如果Ac1以上加热速度较快宜选取上限,反之选取下限;如果来料组织为正火态组织(F+P),因有铁素体存在,奥氏体化速度较慢,宜选取较高温度区间,因链轨节踏面感应热处理前已整体调质,基体为均匀的回火索氏体组织,未有自由铁素体存在,奥氏体转变和均匀化较快,所以淬火温度宜选取900~950℃为宜,目前观察此工艺下链轨节整体加热温度均超950℃,局部截面突变过热处远超1050℃[3]。

3)由于感应加热有趋肤效应,因此感应电流频率越高,涡流集中在表层越浅,得到的淬硬层就越薄。目前,选取的加热频率为18kHz,根据电流透入深度和电流频率关系公式:(δ为热态涡流电流透入深度,f为电流频率)计算得出,涡流透入深度约为3.7mm,图样技术要求淬硬层深为3~7m,此频率下要想得到5mm的理想淬硬层,除依靠涡流透入深度外,仍需等待热传导继续传热,最终导致表层温度较高,截面突变处过热尤为明显。过热使工件晶粒粗化,淬火冷却时内应力增加,脆性增大,最终导致开裂[1]。

4 频率改为中频后质量验证与分析

1)上面已分析出产生裂纹的主要原因是感应电流频率选择不太合理,导致工件加热不均,局部过热,最终导致开裂倾向增大。我们知道,感应加热应尽量利用涡流的透入深度,尽可能在短时间内达到要求的加热深度,减少热传导时间,才能得到最佳的效果。135链轨节图样技术要求淬硬层为3~7mm,理想的淬硬层为5mm左右,同样根据电流透入深度和电流频率关系公式,我们能够得出想要得到理想淬硬层,电流频率应该选择在9~10kHz最为合理。

2)想要降低频率,通过增加电容或者增加匝比均能实现,但是增加电容,会提高输出电流,考虑到目前输出电流已经较高,我们采取增加匝比的方式来降低频率。将设备预留匝比调到最大后,我们成功地将电流频率降低到9.5kHz。

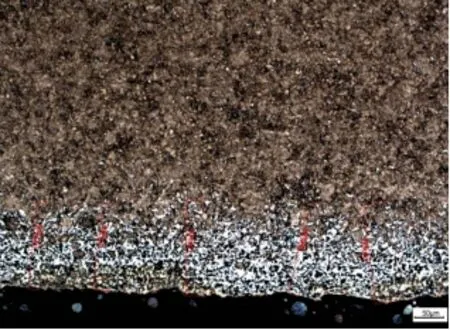

3)经工艺试验,在此频率下,加热功率依然选取80%,加热时间由17s降为16s后,工件整体加热温度明显降低,截面突变处最高加热温度≤950℃,剖切检测结果显示表面硬度、淬硬层深和心部硬度均满足技术要求(见图8),淬硬层组织为细马氏体组织(见图9)。

图8 改为中频后生产工件检测结果

图9 改为中频生产工件淬硬层金相组织(未回火,500×)

4)当时考虑电源频率选择超声频而非中频,主要担心过渡区太大,会影响心部硬度。本次选择18kHz和9.5kHz淬火的B—B剖面使用显微维氏硬度计进行硬度梯度检测,从表层每隔1mm打一个点,一直打到心部15mm处。检测结果显示,过渡区均较窄,过渡区硬度会比基体调质硬度低30~40HV,过渡区宽为4~5mm,距表层11~12mm处已是基体调质硬度,过渡区不会影响心部15mm处调质硬度,检测结果如图10所示,具体数值见表9。

图10 两种频率生产工件硬度梯度对比

表9 两种频率生产工件硬度检测结果

5)更改频率后,连续抽检表面硬度、淬硬层深和心部硬度均合格,连续三个月跟踪无损检测结果,未再发现踏面处开裂现象,裂纹率改善效果极为明显,极大地降低了因开裂导致的报废造成的经济损失。

5 结束语

1)感应热处理频率选择过高会导致工件局部表面过热,对于薄厚不均或截面突变工件尤为明显,过热会使工件晶粒粗化,在淬火时内应力增加,材料自身变脆,导致工件在随后的快速冷却时发生开裂,造成不必要的经济损失。

2)感应热处理频率选择需要在设备选型时,根据零件感应淬火技术要求和几何形状进行科学计算,选择合理的频率,合理利用涡流的透入深度,尽可能在短时间内达到要求的加热深度,减少热传导时间,得到最佳的效果。

3)感应淬火需根据材料组织和加热速度合理选择淬火温度。科学选择淬火温度能够降低开裂风险,得到良好的组织和性能。正火或退火态的铁素体和珠光体组织感应淬火时需选用较高的淬火温度,调质态的回火索氏体组织,由于消除了自由铁素体,奥氏体转变和均匀化较快,因此尽量选择较低的淬火温度。感应加热速度快时需要选择较高的淬火温度,加热速度慢时选用较低的淬火温度。