某柴油机起动机铣齿原因分析及解决

2021-09-23王保栋唐兴志王花蕾

王保栋,唐兴志,刘 名,王花蕾

(潍柴动力股份有限公司,山东 潍坊 261061)

引言

起动机是柴油机起动系统最为关键的部件,起动机的性能参数在一定程度上影响了柴油机的起动好坏。在为柴油机匹配起动机时,通常考虑关键参数,但部分情况下,柴油机与起动机之间连接的参数考虑不周,则会导致不同的故障。本文从小尺寸链角度,分析起动机本身尺寸设计不合理、柴油机与起动机连接参数不合理引起的起动机铣齿故障。

1 基本概念及理论

1.1 起动机的作用及构成

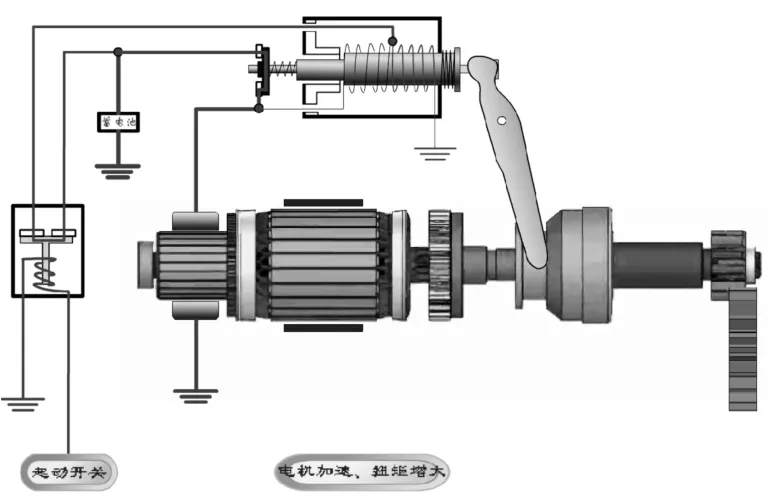

起动机驱动飞轮旋转到点火转速,实现发动机的起动。电起动机由蓄电池供电,将电能转化为机械能,气马达由气瓶提供高压气,将动能转换为机械能。

电起动机按照驱动方式可分为直驱式起动机(普通起动机)和减速起动机;按照结构可分为有鼻式和无鼻式起动机;按照啮合方式分为强制啮合式和柔性啮合式。

起动机通常由直流电动机、传动机构和控制装置三大机构组成。直流电机主要包括定子铁芯、励磁线圈、电枢、换向器、电刷等,其功能是定子得电产生磁场,使得转子旋转并通过传动机构转换成机械能,产生起动扭矩。传动机构主要包括驱动齿轮、单向器、拨叉、减速机构等,其功能是打开点火开关后,驱动齿轮与飞轮齿圈啮合,并带动曲轴旋转至点火转速,松开点火开关后,驱动齿轮自动与飞轮齿圈脱开,实现一次成功起动。控制装置主要包括开关继电器、电磁开关等,其功能是控制电路的通断。如图1所示。

图1 某起动机简图

1.2 飞轮齿圈与齿轮静态理论间隙

起动机齿轮与飞轮齿圈初始轴向间隙预留δ=3 mm~5 mm[1],如图2。齿轮正常啮合后啮合长度需不小于齿圈2/3厚度,且齿轮正常啮合后,起动机齿轮不超出齿圈。正常啮合长度计算为电磁开关超行程L0按拨叉L1/L2变比算驱动齿轮弹出L0*L1/L2+L3(L3为驱动齿轮后端面与端盖距离,驱动齿轮被顶住,顶回的距离不超过L6,起动机内部拨叉支点连接的密封橡胶垫是软状态,相当于杠杆支点有一定的活动区间,对弹出尺寸有一定调节作用,因此计算啮合长度可粗略按照L3)。

图2 δ示意

图3 拨叉变比L1、L2及驱动齿轮后端面与端盖距离L3示意

1.3 铣齿的机理

在啮合阶段,理想情况下,小齿轮的齿直接插入齿圈的齿槽中,起动机和发动机啮合。小齿轮接近行程终点,与电池正极接通,小齿轮开始转动并带动发动机飞轮齿圈转动。但因为小齿轮与齿圈有一定的齿侧间隙,理想啮合情况很少,并且实际啮合多伴随冲击。当小齿轮齿碰在齿圈齿上,小齿轮不能继续轴向移动,小齿轮与齿圈无法结合。此时吸合铁芯被继续拉动并通过顶杆压缩啮合弹簧,使小齿轮齿压在齿圈齿上的压紧力增加。待到小齿轮行程终点,活动铁芯通过动触点将起动机的主电路接通,小齿轮开始旋转至能与齿圈啮合的有利位置,这时小齿轮与齿圈间的预压紧力使小齿轮快速插入齿圈齿槽内。

如发动机起动时,起动机的驱动齿轮不能与飞轮齿环啮合 ,起动机电枢高速旋转,驱动齿轮与飞轮齿环摩擦发出强烈打齿声,发动机不能起动。此时驱动齿轮相当于“铣刀”对飞轮齿环进行“铣削”,因此把这种故障称为“铣齿”。其严重后果是飞轮齿环被铣削干净,有时驱动齿轮也同时报废。引发铣齿故障的原因是多方面的,驱动齿轮硬度低、齿圈硬度低、起动机电磁开关触点提前闭合等原因都会造成铣齿[1-2]。本文主要介绍因为柔性啮合起动机电磁开关触点提前闭合导致的铣齿。

1.4 顶齿接通距

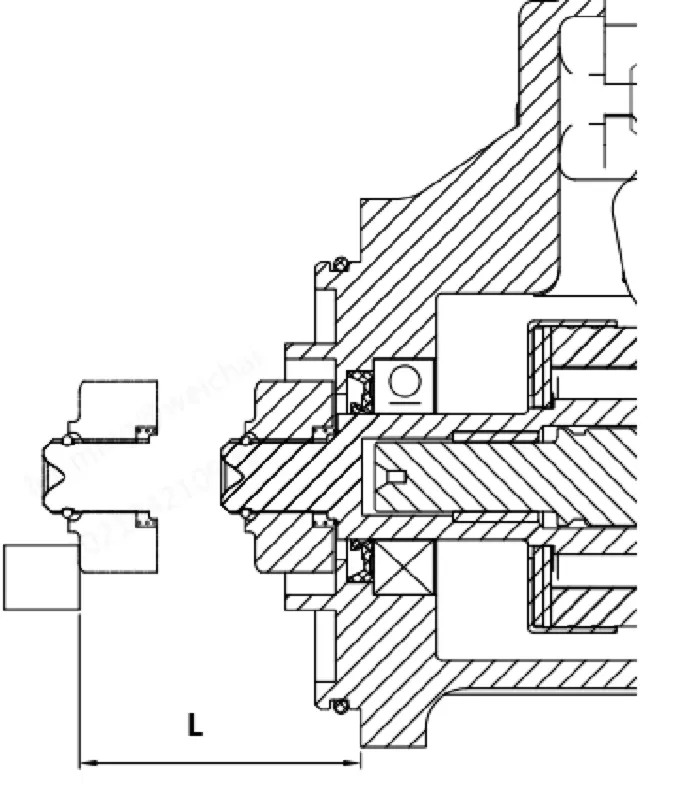

在起动机齿轮前端一定距离处增加挡块,驱动齿轮弹出顶住挡块,啮合弹簧被完全压缩,电磁开关主触点接通时,起动机安装面到驱动齿轮端面距离即为顶齿接通距L,也即从初始位置到电磁开关主触点接通时,啮合弹簧被完全压缩,起动机驱动齿轮所能打出的最大距离。如图4所示。

图4 顶齿接通距L

2 原因分析及解决方法

2.1 铣齿工作过程

如前文所述柔性啮合起动机通电起动时,驱动齿轮弹出并缓慢旋转,如图5、图6,驱动齿轮顶住齿圈端面时,电磁开关主触点尚未接通,如果受各方面影响电磁开关主触点提前接通(此时主触点接通时,驱动齿轮还没有顶到齿圈端面),此时若驱动齿轮无法啮合,只能顶住齿圈端面高速旋转,即表现为铣齿。

图5 正常齿轮打出状态

图6 正常齿轮啮合状态

2.2 电磁开关主触点提前接通直接原因

结合图5、6可以看出,电磁开关主触点提前接通也就是啮合弹簧完全压缩时,驱动齿轮与齿圈端面距离≥0 mm,即顶齿甚至尚未顶齿时,电磁开关主触点已经接通。发生这种情况的直接原因为:(1)顶齿接通距偏小,也即啮合弹簧完全压缩时,驱动齿轮弹出尺寸偏小;(2)起动机安装面到齿圈距离偏大。

2.3 具体故障分析

某柴油机启动困难,经过排查发现起动机出现铣齿,针 对该款起动机铣齿故障进行了详细的排查。

(1)查核起动机零部件设计图图纸电磁开关性能检测要求:在L±1处设置挡块,起动机两端加16 V电压,驱动齿轮应能与挡块相顶,同时电磁开关主触点应未接通。

(2)起动机顶齿不导通试验,试验数据显示出厂数据控制偏下限,如表1所示。

表1 顶齿不导通试验

(3)查核起动机总成设计图纸,要求起动安装面到齿圈端面距离为L−4 mm。测量A故障车起动机安装面到齿圈端面距离为L+0.4 mm,也即电磁开关主触点接通时,起动机驱动齿轮尚未顶到齿圈,如图7。此时图7的L+0.4 mm,若对应图4状态,应为电磁开关主触点接通的状态,但如图7所示,驱动齿轮端面没有顶住齿圈端面,那么就会出现前文所述的铣齿。反过来说,驱动齿轮要沿箭头方向顶住齿圈端面,啮合弹簧在此时少压缩了0.4 mm,如果要达到顶齿接通距的理论状态,则需要啮合弹簧完全压缩,那么电磁开关主触点需要再向右移动一段距离带动驱动齿轮压缩啮合弹簧,相比于图4,电磁开关主触点多向右移动了,也能说明是主触点提前接通。

图7 A故障机起动机安装面到齿圈端面距离示意图

(4)横向对比该款起动机用于其他类型B发动机的情况,B的起动机安装面与齿圈端面距离为L−4 mm,未出现铣齿情况。

2.4 解决方法

通过以上分析,得知顶齿接通距偏下限及起动机安装面到齿圈端面距离偏大是本次故障的主要原因。为简单高效解决本次故障,改进措施为通过在电磁开关与端盖之间加厚度为d的垫片加大顶齿接通距。此时,电磁开关整体向右移动d个距离,如图8所示,L5没有变化,动铁芯与拨叉之间空行程L4(动铁芯移动L4距离之前,拨叉是不会运动的)减少d个距离,即(L4−d)mm,较增加调整垫片前,拨叉带动驱动齿轮先弹出。对比增加垫片前后驱动齿轮弹出尺寸变化:电磁开关主触点接通时,增加垫片前驱动齿轮弹出尺寸为(L5−L4)×拨叉变比(L1/L2);增加垫片后驱动齿轮弹出尺寸为[L5−(L4−d)]×拨叉变比(L1/L2),可以看出,增加垫片后驱动齿轮弹出尺寸变大。

对该改进措施进行试验验证,在L处增加挡块,因增加垫片后驱动齿轮先弹出,则说明驱动齿轮先与挡块接触,啮合弹簧先被压缩;反过来,相比增加垫片前,电磁开关主触点后接通,也即顶齿接通距变大。将调整垫片后的起动机安装至A故障机,起动多次后,未再出现铣齿现象,说明措施有效。

图8 L4、L5示意图

3 结论

起动机的铣齿分析除了考虑驱动齿轮硬度高、齿圈齿轮硬度低以外,两个重要的尺寸也需要考虑:顶齿接通距及起动机安装面与齿圈端面的距离。在匹配时,需要考虑两者之间的计算关系并在必要时进行试验验证。