基于梁格法的大边跨钢混混合梁有限元分析

2021-09-22刘世明张颖达李振豪

刘世明,张颖达,李振豪

(1.华北水利水电大学 土木与交通学院,河南 郑州 450045;2.华北水利水电大学 河南省生态建材工程国家联合实验室)

1 前言

钢结构桥梁具有质轻、高强、绿色环保、适合装配式施工等优点,在中国目前钢结构桥梁占比远低于欧美、日本等发达国家。然而,自2015年以来,中国交通运输部开始制定推动公路钢结构桥梁发展的政策,并于2016年7月5日正式下发《关于推进公路钢结构桥梁建设的指导意见》,使得钢结构和钢-混凝土组合结构桥梁在近几年得到迅速发展。在钢梁桥设计过程中,建模的方法主要有单梁法、板壳单元法、梁格法和三维实体单元法等。单梁法以理论成熟、建模方便且易于掌握而得到广泛使用,但不能模拟箱形截面的剪力滞、畸变及横向力学效应;板壳法和三维实体单元法建模复杂而通常应用于局部钢混结合段、锚固等受力复杂区域验算;梁格法易于掌握、计算方便、精度较高,可以考虑箱梁的弯曲效应和剪力滞效应,特别适合于箱梁建模,广泛应用于碗形、斜交、曲线宽箱、组合箱、预制箱梁和顶进框架桥。然而,新的桥梁设计规范明确指出针对弯、宽、斜及变宽桥梁以及汽车荷载的偏载效应等提出了精细化有限元模型计算的要求,梁格法是设计人员的必然选择。

梁格法是将上部结构等效划分为空间梁格的模拟计算方法。将上部结构各部分的弯曲刚度与抗扭刚度等效为对应的纵、横向梁格单元,使其在同样的荷载下,梁格模型具有与实际结构相同的内力分布及变形。以单箱双室钢箱梁为例,沿横向往往划分为3个纵梁,并按照效应等效的原则,设置纵、横向梁格的截面特性。钢箱梁截面的具体划分方式有两种:

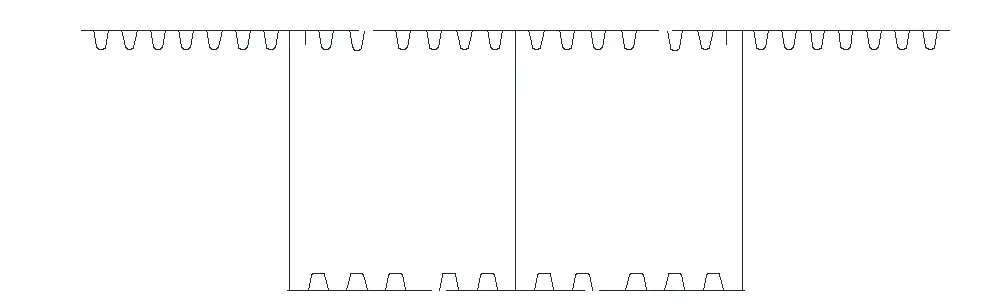

(1)方法1:保证分割后纵梁与整体箱梁中性轴一致,如图1所示。需要通过计算确定分割点,使得纵向梁格竖向变形与整体箱梁模型保持一致。当钢箱梁为无横坡的规则截面时,只需将顶板、底板分别按照面积等分来确定分割点位置。

图1 钢箱梁截面划分方法1

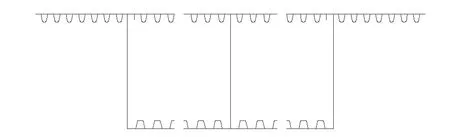

(2)方法2:各纵梁在箱室中心处分割,如图2所示。根据分割后纵梁的抗弯刚度进行强制移轴,以调整各纵梁的截面特性。由于该文钢箱梁顶、底板存在U形纵肋,且箱梁顶面有2%横坡,难以按方法1等分截面惯性矩,故该文钢箱梁截面划分采用该方法。

当钢主梁通过结合段连接混凝土主梁时,需要在外轮廓上与混凝土主梁保持一致,导致悬臂长度较大。同时,在恒载作用下钢箱梁结合段端部会存在一定的弯矩和剪力,与一般简支梁的受力状况存在较大差异,有必要开展相关研究工作。该文结合孙口黄河特大桥大边跨钢箱梁,采用桥梁专用有限元分析软件 Midas/Civil2019,开展单梁模型和梁格法对比分析。以探明钢箱梁各构件的应力分布、变形规律和支反力。

图2 钢箱梁截面划分方法2

2 工程概况

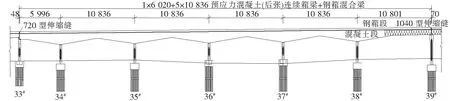

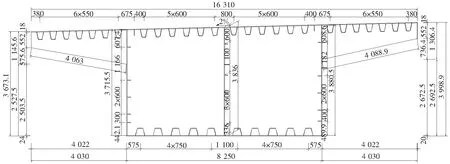

孙口黄河特大桥是G342线上的控制性工程,与现存京九铁路黄河大桥相距仅230 m。为减少对水流的影响,该桥设计采用了与其相匹配的跨径布置:(60.2 m+5×108.36 m)+6×108.36 m+(5×108.36 m+64.2 m),其中最大边跨跨径达108.36 m,边中跨比值达1,对边跨受力非常不利,第一联桥型布置如图3所示。为减少大边跨在恒载作用下的弯矩及结构变形,故采用了钢-混凝土主梁结构形式,将钢混结合段布置在距离主梁端部68 m处。桥梁双幅布置,单幅钢箱梁采用单箱双室截面,钢箱梁顶宽16.31 m,底宽8.25 m,高3.836 m,单侧悬臂长度4.03 m。钢箱梁标准段顶板厚度18 mm,腹板厚度20 mm,底板厚度24 mm,顶板U肋厚度10 mm,底板U肋厚度6 mm,腹板采用钢板加劲,厚度12 mm;桥面顶板为正交异性板。横隔板标准间距为3.9 m,厚度均为20 mm。如图4所示。

3 有限元模型建立

计算模型均采用Q345D钢材,材料弹性模量、重度按规范选取,并考虑1.06的自重系数以计入焊缝重量,桥面铺装及栏杆等二期恒载以线荷载的形式施加。钢混结合段侧在恒载作用下的附加弯矩大小由桥梁整体计算模型确定,并施加于对应的梁端节点上。为开展针对性的对比研究,在全桥整体计算模型的基础上,以第一联第六跨钢箱梁为研究对象,采用Midas/Civil 2019分别构建了单梁模型和梁格法分析模型,其中单梁模型83个节点,70个单元,横隔板以自重形式计入荷载,如图5所示。支座位置建立上、下两个节点,其中上节点与对应主梁节点刚性连接,下节点固结约束,上、下节点间采用弹性连接来模拟实际支座。梁格法模型共划分为 226个节点,352个单元,如图6所示。

图3 孙口黄河特大桥第一联桥型图(单位:cm)

图4 钢箱梁横断面(单位:mm)

图5 单梁模型

图6 梁格模型

4 结果分析

4.1 结构应力分析

4.1.1 组合应力

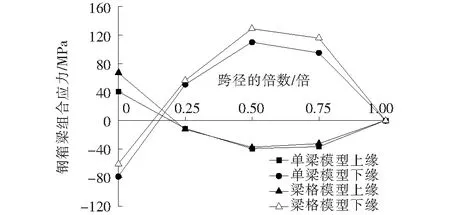

钢箱梁不同计算模型在恒载与汽车荷载共同作用下的上缘、下缘组合应力沿跨径方向的变化趋势如图7所示。

图7 沿跨径方向钢箱梁组合应力分布

由图7可知:单梁模型和梁格模型沿跨径方向组合应力分布规律相似,因考虑结合段对结构受力的影响,各组合应力沿跨径呈非对称分布。钢箱梁组合拉、压应力极值均发生在主梁下缘,其中压应力值较小,由拉应力控制设计。在跨中截面,梁格模型计算的拉应力极值(129.0 MPa)比单梁模型计算的拉应力极值(110.0 MPa)高17.3%。在钢箱梁设计时,采用单梁模型计算的组合应力极值偏小,结构不安全,建议选用梁格模型计算结构组合应力。

4.1.2 剪应力

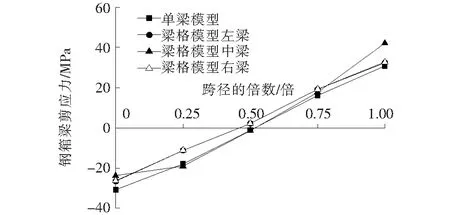

钢箱梁不同计算模型在恒载与汽车荷载共同作用下的剪应力,沿跨径方向的变化趋势如图8所示。图中左梁、中梁和右梁为沿桩号增加的方向从左向右命名。

由图8可知:单梁模型和梁格模型沿跨径方向剪应力分布规律相似,剪应力极值发生在梁端支座处。梁格模型计算的左、右梁的剪应力值基本一致;中梁的剪应力除支座处与单梁模型差别较大外,其余位置处剪应力值与单梁模型基本一致。在支座截面,梁格模型计算的剪应力极值(42.1 MPa)比单梁模型计算的剪应力极值(30.8 MPa)高36.7%。在钢箱梁设计时,采用单梁模型计算的剪应力极值偏小,结构不安全,建议选用梁格模型计算结构剪应力。

图8 沿跨径方向钢箱梁剪应力分布

4.2 汽车荷载下挠度分析

汽车荷载下主梁挠度是表征结构刚度的重要指标。采用单梁模型计算的跨中最大挠度值为-38.6 mm;而梁格模型计算的左梁、中梁和右梁挠度最大值分别为2.4、-36.4和-42.4 mm,可见汽车荷载作用下,梁格模型计算的挠度极值(42.4 mm)比单梁模型计算的挠度极值(38.6 mm)高9.8%。梁格模型更能准确地模拟变形沿横向分布情况。在钢箱梁设计时,采用单梁模型计算的挠度极值偏小,建议选用梁格模型计算结构挠度。

4.3 支座反力分析

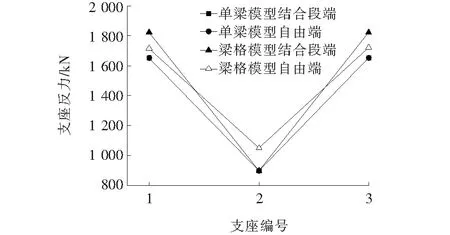

不同计算模型在汽车荷载作用下的支座反力对比如图9所示。

图9 沿横桥向支座反力分布

由图9可知:单梁模型和梁格模型沿横桥向支座反力分布规律相似。单梁模型两端对应支反力相等。梁格模型计算的结合段端、自由端的支反力值不一致。梁格模型计算的支反力极值(1 823.8 kN)比单梁模型计算的剪应力极值(1 652.8 kN)高10.3%。在钢箱梁设计时,采用单梁模型计算的支反力极值偏小,建议选用梁格模型计算结构支反力。

5 结论

(1)通过单梁模型和梁格模型的应力、变形和支反力对比分析表明,梁格模型计算的各效应值均较大,能更准确反映结构实际受力状况。

(2)与单梁模型相比,梁格模型在恒载与汽车荷载作用下的组合应力、剪应力极值分别提高17.3%和36.7%。

(3)与单梁模型相比,梁格模型计算的在汽车荷载作用下的挠度和支反力分别提高9.8%和10.3%。