低压实标准下黄泛区高液限黏土路基力学性能研究

2021-09-22蒋红光曹让黄贝贝侯伟陈鲁川姚占勇

蒋红光,曹让,2,黄贝贝,侯伟,陈鲁川,姚占勇*

(1.山东大学 齐鲁交通学院,山东 济南 210096;2.同济大学建筑设计研究院(集团有限公司);3.山东高速集团有限公司)

高液限黏土是指粒径在0.075 mm以下的细粒含量超过50%、液限大于50%、塑性指数大于26的黏性土。黄河下游冲淤积在山东省鲁西南和鲁西北平原形成了大量特殊的黄泛区高液限黏土,分布于河湖相洼地,天然含水率高,渗透性差,能长时间保持水分,影响路基施工碾压质量和长期强度。JTG D30—2004《公路路基设计规范》和JTG F10—2006《公路路基施工技术规范》规定:高液限黏土不能直接用于路基填筑,要求按废弃或掺外加剂改性处理。由于公路建设中取土场严重匮乏,若弃之不用,将造成巨大的经济损失和环境问题。

对于典型南方高液限黏土的路用性能,中国很多学者开展了大量的室内外试验研究。吴立坚等对福建地区的高液限黏土进行了室内基本物性试验和现场填筑试验,认为当控制合理的含水率范围25%~32%(最优含水率为25%)、并重型碾压8~10遍时,可以保证压实后路堤的CBR值满足规范要求;刘鑫和洪宝宁通过对广梧高速公路河口至平台段高液限黏土的CBR值及沉降研究,提出了高液限黏土和含砂高液限黏土的压实标准可降至88%;程涛等对广东云罗高速公路沿线高液限土路基进行了大量的室内试验和现场碾压试验,发现对于该高液限土采用包盖法处理及降低压实度标准至88%后填筑路基的沉降满足规范要求;刘银生提出高液限土填筑路基的指标为液限小于70%、压缩系数小于0.5 MPa-1、碾压稠度大于1.15。但是对于含水率超过其最佳含水率4%左右、压实度小于90%的土体,当碾压次数超过18次后会产生弹簧土现象;卢博等采用数值模拟的方法分析探讨了高液限黏土路堤填筑过程中压实度的变化与路堤稳定性的关系,结果表明:竣工时路堤稳定性随压实度增量的增大呈现阶段性的线性增长,沉降稳定阶段路堤稳定性随压实度增量的增大略微增大。

中国规范中以击实试验确定的最佳含水率及压实度为控制标准,但黏粒含量较高的黏性土现场碾压难以达到。对于该类型的高液限黏土,实际工程中经常存在含水率偏高、压实度偏低状态下碾压的路基却处于稳定工作状态的情况,对此日本规范提出采用施工控制指标含水率及空气体积率来满足细粒土路基施工沉降量的要求。因此,研究山东黄泛区高液限黏土填筑路基强度、变形与压实性状,确定现场碾压技术与压实质量控制标准,对山东省“十三五”期间大规模的交通路基建设具有十分重要的意义。

1 黄泛区高液限黏土的物理力学特性

1.1 基本物理特性指标

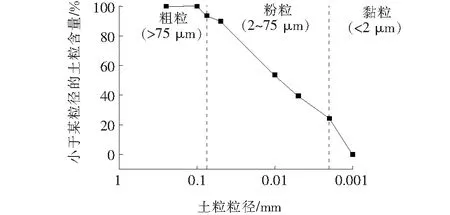

湖淤积高液限黏土在山东省鲁西南和鲁西北地区广泛分布。试验土样取自济徐高速公路沿线,级配曲线如图1所示,细粒含量达到90%以上,其中:粉粒含量占57.6%,黏粒含量占24.3%。土体液限wL=47.7%,塑限wP=23.4%,塑性指数IP=24.3。据GB/T 50145—2007《土的工程分类标准》和GB 50021—2001《岩土工程勘察规范》规定,塑性指数超过17的土体定义为黏土。但是与一般黏土相比,该黄泛区黏土的粉粒含量远高于黏粒,且粉粒的磨圆度较高,导致其液限和塑性指数偏低。

图1 山东黄泛区高液限黏土典型级配曲线

通过Jade软件分析其X射线衍射图谱,根据数据库中黏土矿物的X射线衍射特征及晶面结构的对比分析,可以大致判断出该土中含有伊利石、蒙脱石、高岭石等黏土矿物,并以伊利石和蒙脱石为主。

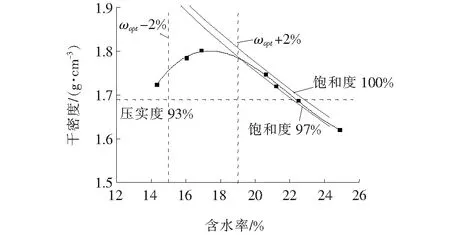

基于重型击实试验,得到最优含水率ωopt=16.6%,最大干密度ρdmax=1.83 g/cm3,如图2所示。该类高液限黏土的击实曲线驼峰较宽,在最佳含水率左侧,击实曲线较宽缓,表现出粉性土的性状,空气体积率较高;在最优含水率右侧,击实曲线趋于直线下降,当击实含水率超过20%后,随含水率增高,击实曲线趋近甚至重合于饱和线,空气体积率低,干密度迅速下降,击实出现弹簧现象。可见,在最优含水率湿侧压实,土体孔隙中的空气易被压缩排出,土体的压实度较高,易达到93%以上。

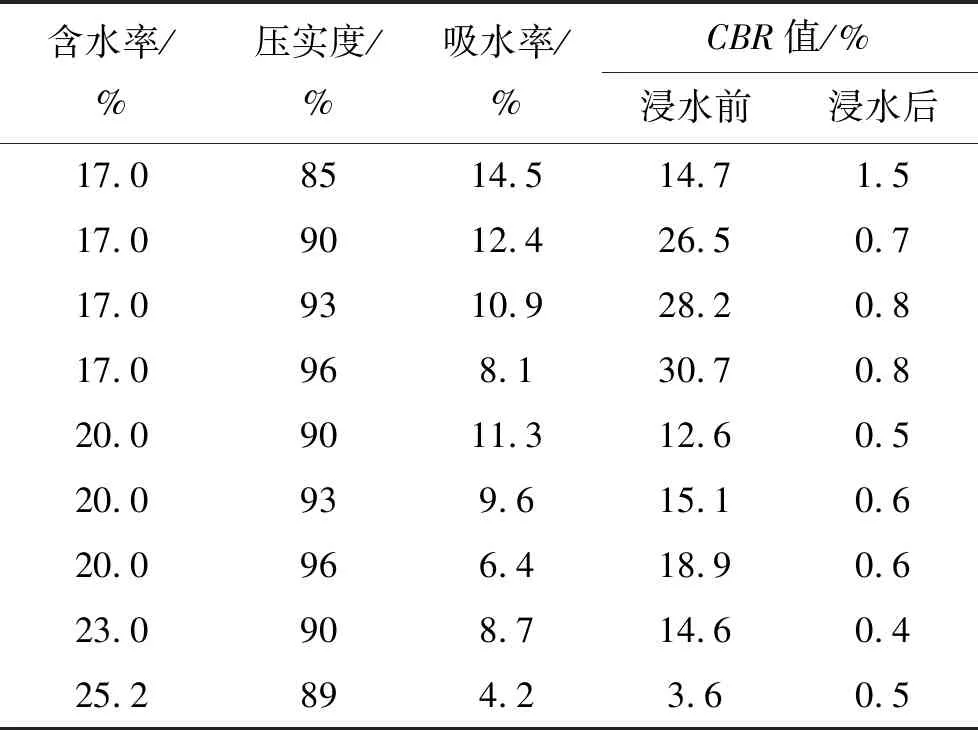

1.2 CBR和回弹模量

对含水率为16%~26.6%、压实度为85%~96%状态下的多组土样开展浸水前后CBR试验(浸水时间为96 h),结果如表1所示。由表1可知,当浸水96 h后,土样的CBR值普遍低于2%。说明浸水后,土体强度丧失非常大。但是,不浸水下土样的CBR值远高于3%的规范限值,即使在含水率为25.2%、压实度为89%、饱和度已达96%的最不利工况下,土样CBR值仍然达到3.6%。说明在不饱和状态且饱和度较高的情况下路基仍具有足够的支撑强度。

图2 山东黄泛区高液限黏土重型击实曲线

表1 浸水前后CBR值

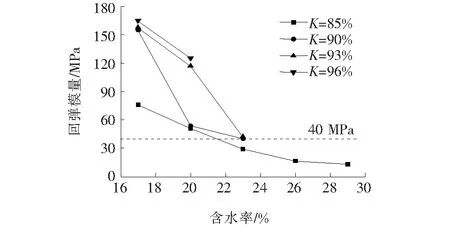

对含水率为16%~26.6%、压实度为85%~96%状态下的多组土样开展了回弹模量试验,结果如图3所示。

图3 不同压实度下回弹模量与含水率关系

由图3可知,含水率为17%~23%,不同压实度下土体的回弹模量均呈现较高幅度的降低,由80~160 MPa降至30~40 MPa;当含水率为23%时,各个压实度下的回弹模量值差别不大,回弹模量值为40 MPa左右;当含水率进一步提高时,85%压实度下的土体回弹模量低于20 MPa。可见,当含水率控制在23%以内、压实度不低于90%时,回弹模量可控制在40 MPa以上。

1.3 抗剪强度指标

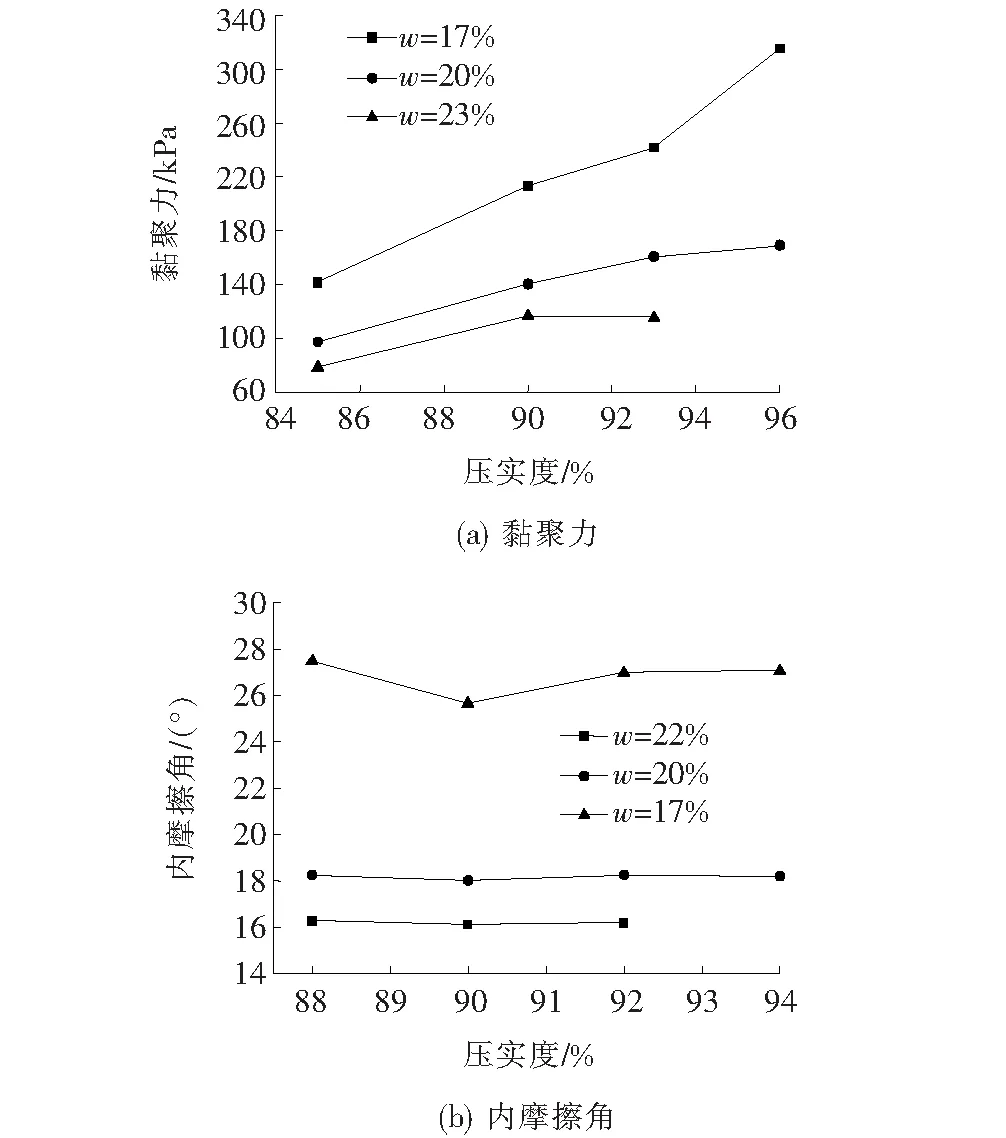

对含水率为17%~23%、压实度为85%~96%状态下的多组土样开展了直剪试验,结果如图4所示。压实度对黄泛区高液限黏土黏聚力的影响如图4(a)所示,在最佳含水率时,压实度每提高1%,黏聚力增加15.8 kPa;当土体含水率增加至20%和23%时,压实度每提高1%,黏聚力仅增加6.49 kPa和4.61 kPa,即随着土体含水率的增加,提高压实度对增大土体黏聚力的效果逐渐减弱。压实度对黄泛区高液限黏土内摩擦角的影响如图4(b)所示,各含水率条件下内摩擦角几乎不受压实度影响,这与黄泛区高液限黏土的高磨圆度粉粒骨架有关,内摩擦角主要来自于团粒结构的接触摩擦,增大压实度对摩擦接触效果非常有限。因此,对于黄泛区高液限黏土,提高压实度仅能增大土体的黏聚力。而且,随着含水率的增加,压实度对土体黏聚力的影响也在衰减,即在较高含水率下碾压施工,土体的抗剪强度并不因压实度的增加而显著提高。

图4 抗剪强度指标与压实度的关系曲线

2 室内模型试验

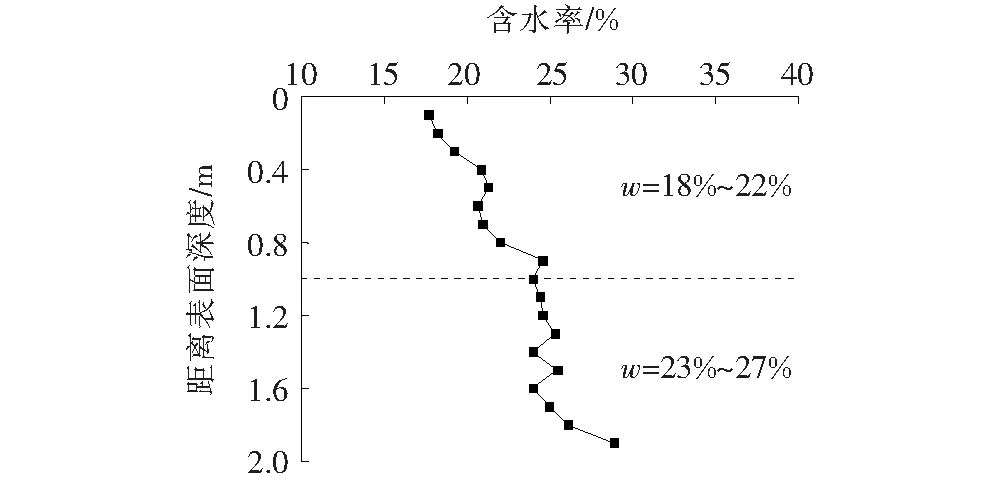

高液限黏土现场施工主要有两个难题:① 晒不干:天然含水率高,渗透系数小,松散土晾晒时一般2~3 d翻晒一遍,正常晾晒需>25 d,晾晒后的土外干内湿,含水率分布不均;② 压不实:高含水率下的土体空气体积率较低,气-水在土体中承担部分压力产生较大弹性变形,过高含水率下碾压易翻浆。由于现场存在大面积的高含水率填土,短期内很难晾晒至最优含水率。因此,为保证路基的受力和变形性能,验证含水率和压实度的合理范围,进行了室内试槽模拟试验。路堤模型上层素土填筑含水率为18%~22%,厚度为1 m;下层含水率为23%~27%,厚度为1 m,含水率分布见图5。受室内夯实机械夯击能所限,路堤上层的压实度为88%左右,而下层的压实度为85%左右。土基填筑压实完成后,表面放置承载板,采用千斤顶逐级加载,监测路堤应力和变形。

图5 试槽填筑含水率沿深度的分布

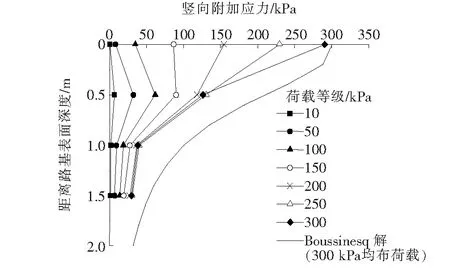

不同荷载等级下加载板中心正下方的土体附加应力如图6所示。

图6 竖向附加应力沿深度的分布

由图6可知:当荷载水平低于150 kPa时,竖向附加应力随着深度的增加出现先增大后减小的现象,这主要是因为刚性加载板下的附加应力分布呈“马鞍形”,即加载板边缘应力要高于加载板中间,形成“应力架越”。随着荷载的增加,加载板周围土体因荷载过大而屈服,应力逐渐向板中间转移,出现应力重分布,此时加载板中间的应力逐渐增大并趋向于表面施加的荷载。总体而言,路堤内的附加应力主要集中在1 m以内,尤其是0.5 m的范围内;附加应力在1 m以内的区域衰减较快,降低了近80%,而弹性均质半空间Boussinesq理论解为67%。这主要是由于上部1 m土体的压实度要高于下部土体,形成了“硬-软”组合的路堤结构,上部较硬结构层的荷载分担范围更广,从而降低了路堤内部的应力水平。

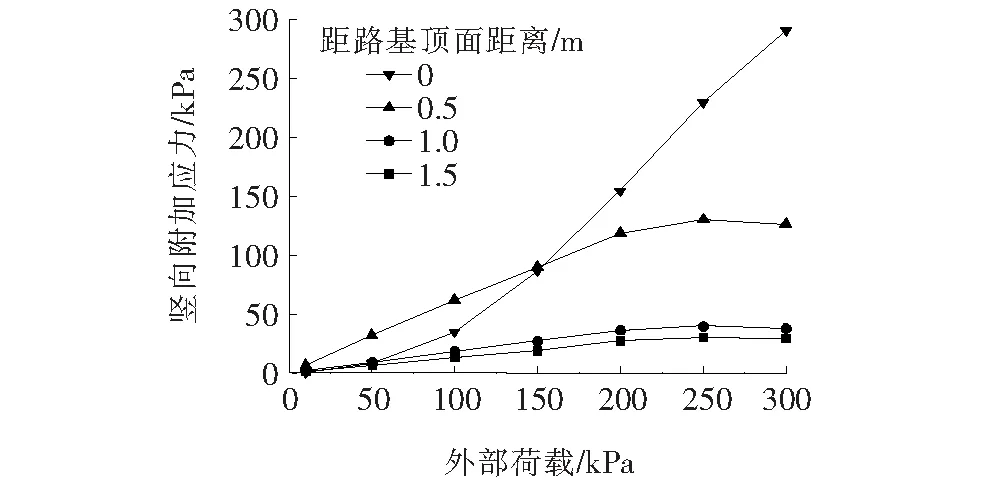

不同深度处路基土体的竖向附加应力随外部荷载的变化关系如图7所示。对于路基表面处的附加应力,虽然应力值因刚性基础“马鞍形”荷载分布特征而略低于施加的均布荷载值,但随着外部荷载的提高近似线性增加,并趋于300 kPa,表明路基表层的土体(含水率为17%、压实度为88%)在300 kPa的应力水平下并未发生应力软化或是破坏现象。而对于路基下方0.5 m及其以下的土体,随着外部荷载的增加,附加应力出现先线性增长而后不再发展甚至减小的趋势。随着上部荷载从0增加到200 kPa,距路基顶面0.5(含水率为20%~23%、压实度为88%)、1.0和1.5 m(含水率为25%、压实度为85%)深度处的附加应力逐渐增加至120、36和27 kPa;而后随着外部荷载的进一步增大,该3处土体附加应力不再增加,甚至略微减小,表明附加应力已经超过了土体的临界应力水平,使得土体产生了塑性屈服。因此,从总体表现看,该“硬-软”双层路基结构,可以承受200 kPa的上部荷载作用而不产生强度破坏;但当荷载超过200 kPa时,将会因为下部土体强度过低而产生应力屈服。

图7 不同深度处路基土体的竖向附加应力随荷载的变化

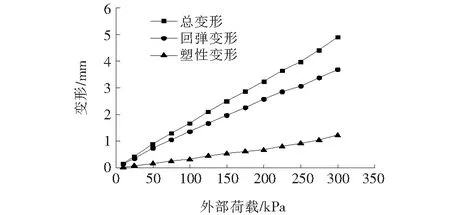

路堤总变形、回弹变形和塑性变形随荷载的发展规律如图8所示。由图8可知,路堤总变形、弹性变形随路基顶面施加的应力增长而增长,曲线平滑,无明显拐点,表明路堤具有较高的整体强度;路堤塑性变形相比于回弹变形小,随着上部荷载的增加而缓慢发展,当上部荷载超过200 kPa时,路堤塑性变形的发展速率有所增加,此时的总塑性变形为1.2 mm,对应的回弹变形为3.7 mm,总变形为4.9 mm。土体总变形的80%为可恢复的回弹变形,仅20%为塑性变形,如图9所示。由图9可知,在上部荷载低于100 kPa时,回弹变形和塑性变形所占总变形的比例不随荷载的增加而增加,基本维持在0.82和0.18的水平;当荷载由100 kPa增加至200 kPa时,回弹变形所占比例降低至0.8,而塑性变形所占比例增加至0.2,但在此荷载范围内,两者的变形比例仍较为稳定,表明土体在其强度范围内发生了压密变形,并未发生强度破坏;当荷载增至200 kPa以上时,土体塑性变形所占比例持续增加,由0.2增大至0.25,且并未稳定,表明土体的塑性变形所占比重在增大,路基土体因荷载过大产生了应力屈服,越来越大的变形在卸载后不能恢复,表现为持续发展的塑性变形。这也与图7中的应力测试结果一致。产生这种现象的原因为:① 土体具备一定的强度,土骨架可以承担大部分荷载而不发生应力屈服,在荷载卸除之后,大部分的土颗粒可以恢复至原有的位置,这是不发生较大塑性变形的前提;② 上路堤土体的空气体积率并不高(9.2%~17%),尤其是下路堤的空气体积率非常低(2.8%~6.2%),在加载过程中,尽管孔隙中的空气产生了一定量的压缩,引起了较大的总变形,但在荷载卸除后,随着土颗粒回到原有位置,孔隙中的空气也恢复至原有的体积状态,孔隙的空气在压缩过程中未产生大规模的排出而导致孔隙压缩,这是该路基土体回弹变形较大而塑性变形很小的重要原因,反映了该类型土近似不排气、不排水的封闭“弹性变形体”特性。这也解释了高速公路扩建时,虽然原路芯样平衡含水率较高、压实度为87%~90%,但未去掉原路面基层而加铺路面结构层的新路,沉降变形却较少的现象。

图8 土基顶部的荷载-变形曲线

图9 土体回弹变形和塑性变形所占比例

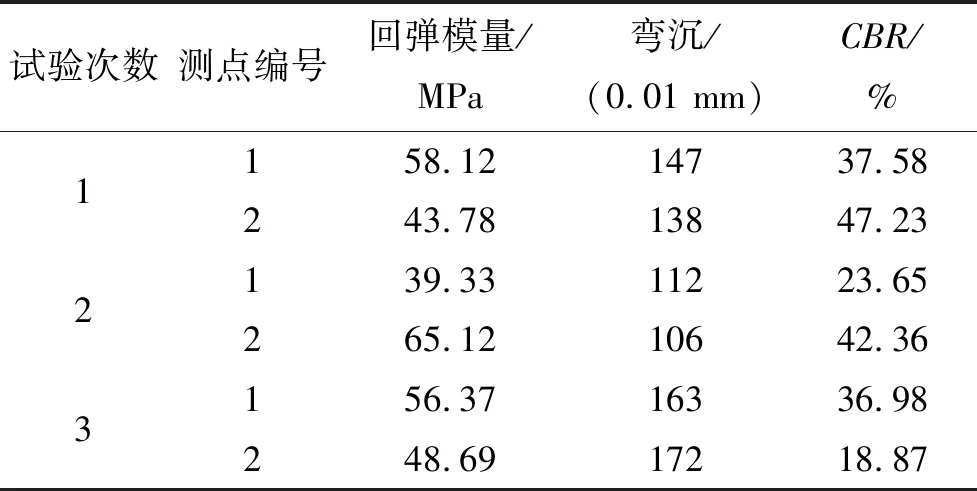

试槽填筑完成后,每15 d检测一次,共检测4次,路基自密实沉降较小(表2)。表2显示:随时间增长各项测试数据变化不大,路基较为稳定;试槽的回弹模量、弯沉及CBR值变异性大;回弹模量集中在43~69 MPa,略高于室内试验测得的数据;弯沉多为80~180(0.01 mm),CBR>20%,路基强度较高。

试槽模拟试验表明:该黄泛区高液限黏土碾压后表面由于失水较快形成10 cm左右低含水率的硬壳层。虽然路堤下部的含水率较高、压实度较低,但在上部含水率为18%~22%、压实度不低于88%的硬土层作用下,荷载得到了重分布,路基最大塑性变形仅为1.2 mm,回弹模量达到40 MPa以上,能满足路基工作期的强度和变形稳定要求。

表2 试槽的各项检测指标

3 现场碾压控制标准

高液限黏土很难降低至最优含水率,碾压至目标压实度困难。为确定适宜于该类土的碾压机械组合,以实现压实控制指标,在某高速公路里程为K40+900~K61+800、路基填高4~5 m的第一标段,选取了两个试验段进行碾压机械组合试验,将室内试验的结果用于该现场试验段工程,检测弯沉评价抗变形能力。现场试验中,施工控制的松铺厚度为30 cm,凸轮压路机振动频率为28 Hz,进行慢速、大激振力碾压。

3.1 现场试验

第一试验段的土经秋后37 d晾晒,碾压前含水率为16.6%,压实后为13%。压实工艺:光轮压路机静压1遍+凸轮碾压3遍,现场检测压实度K=95.4%;继续采用光轮压路机强振2遍,压实度K=92%;再继续强振2遍,压实度K=90.6%;而后冲击碾4遍,静置13 d测得压实度K=88%。表明在最佳含水率附近,凸轮压路机碾压3遍,土体压实度可达到约95%,压实后的路基表层强度很高。当土体结构强度形成后继续碾压,将导致土体结构受到扰动甚至破坏,强度与密实度降低。同时,通过现场试验发现,光轮压路机强振或冲击碾对土体施加的应力易使土体快速形成较高的超静孔隙水压力,孔隙水沿粉粒间的通道上升至碾压表面,导致碾压表层土体湿软,压实效果较差。凸轮压路机由于单位压强大,可刺破土体表层,利于土体中气体的排出和超静孔压的释放,迫使有效应力在一定深度内增大。因此,对于高液限黏土路基碾压适宜采用凸轮压路机。

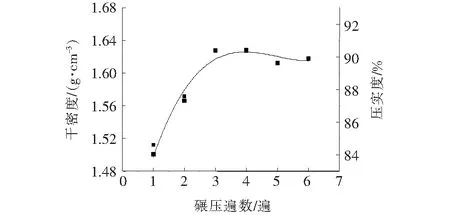

第二试验段采用仅晾晒1 d的土体,含水率为23%~26%,部分区段为21%。试验段长200 m,宽30 m,采用光轮压路机静压1遍,然后凸轮压路机多次碾压。凸轮压路机碾压4~5遍后路基表面呈现出明显的潮湿现象,继续碾压出现翻浆,故碾压至5遍后停止作业。经现场检测发现,当含水率为21%时,压实度可达92%以上,而当含水率为23%~26%时,土体处于中湿状态,压实度一般可达88%以上。图10为实测压实度随总碾压遍数的变化关系,即当凸轮压路机碾压3~4遍时,干密度达到最大,压实度为89%~93%,继续碾压压实度降低。表明在碾压的前3次,凸轮可以刺破路基土体,使得土中气体逸出,水分上移消散,孔隙压缩,土颗粒挤密,密实度增长至稳定状态。路基上部碾压土体形成密实的硬壳层,阻碍了硬壳层下部土体中气、水的排出。随着碾压遍数增加,硬壳层下部土体中的水、气两相进一步承压,正如室内模型试验结果所反映的现象,增加的荷载主要由封闭的气、水两相承担,土骨架承担荷载几乎没有变化,表现出土体不排气、不排水的封闭“弹性变形体”的特点,现场路基土体实际表现为碾压过程中出现弹簧现象。而当压路机进一步碾压,过大的孔隙气压和超静孔压,会使已压密的硬壳层土体结构发生破坏,产生裂隙,土中气、水沿着裂隙排出,实际表现为路基表面在碾压的后期出现湿软的现象。因此,为避免土体因过多次数碾压而出现结构破坏、强度降低,同时减小工程碾压量,碾压工艺可采用:光轮压路机静压1遍+凸轮压路机强振3~4遍+胶轮压路机收面1遍。

图10 碾压遍数与压实效果关系

3.2 弯沉和后期沉降

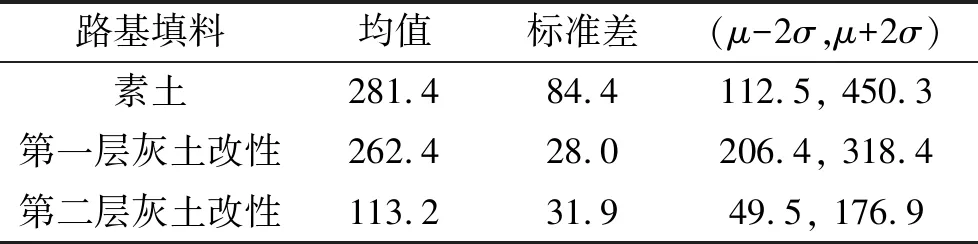

测试碾压完成后素土路基的含水率为23.6%、压实度为89%~93%。路床区上部采用40 cm厚6%石灰土,分两层施工,灰土最佳含水率为19.8%,压实度为90%~93%,洒水养生7 d后采用贝克曼梁测得路基顶面回弹弯沉见表3。

表3 弯沉检测结果 0.01 mm

由表3可知,高液限黏土路基由于含水率与黏土团块分布不均导致的弯沉变异性大;素土及第一层灰土顶面弯沉均大于容许弯沉205(0.01 mm)。40 cm灰土层完成后,弯沉小于设计容许弯沉值。说明路床上部低剂量石灰土处置后,路堤区控制含水率不超过最优含水率6%、压实度高于90%时压实的路基,可满足路基强度与变形稳定要求。该结论同样在室内模型试验中得到了验证。

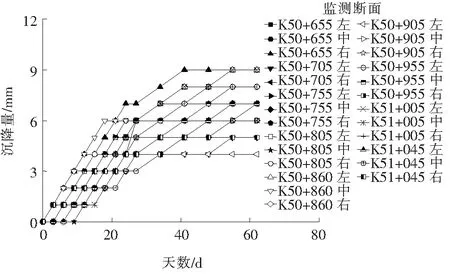

现场对K51+610段填筑的高液限黏土路基进行了沉降监测,填筑完成的黏土路基表面形成了5~15 cm的硬壳层,该层含水率较低,强度很高。而该层下方的路基土体含水率较高,且比较均匀,含水率为21%~24%。路基施工完成后选取9个断面,开展为期60 d的路基工后沉降监测,结果如图11所示,工后沉降为4~9 mm,在路基施工完成后的40 d左右达到稳定,路基整体性能良好。

4 结论

(1)相较于普通黏性土,黄泛区高液限黏土的黏粒含量偏低而粉粒含量较高。孔隙中的空气易被压缩排出,在高于最优含水率时,压实曲线随含水率增长非常接近饱和线,高含水率压实下空气体积率较普通粉土和黏土低。这是黄泛区高液限黏土区别于其他粉土和黏土的显著特点。

图11 路基工后沉降

(2)室内试验表明,当土体含水率达到23%、压实度不低于90%时,土体回弹模量和黏聚力分别不低于40 MPa和100 kPa。

(3)按照低标准压实的路堤,其承载能力不低于300 kPa;当存在上部硬壳层时,气、水两相被上部较硬结构层封闭无法排出,路基以弹性变形为主,占总变形的80%左右,塑性变形处于较低水平,土体近似表现出不排气、不排水的封闭“弹性变形体”特征。

(4)综合室内模型试验和现场碾压试验,建议路堤区高液限黏土碾压标准控制为:含水率不超过最优含水率6%、压实度不低于90%。碾压工艺可采用:光轮压路机静压1遍+凸轮压路机强振3~4遍+胶轮压路机收面1遍。上路床采用6%生石灰改性处理。