某型机车电机转子去应力圆弧槽修磨工艺优化

2021-09-11彭海萍毛晓军杨学军陈东彪颜黎明

彭海萍,毛晓军,杨学军,陈东彪,颜黎明

(中车株洲电机有限公司,株洲 412001)

引言

轨道交通机车电机是整个机车的动力源,是机车安全运行的关键命脉,驱动系统的可靠性是影响走行部安全的关键因素。伴随着机车朝着大功率、高速重载方向发展,驱动系统的加工工艺发展已成为走行部驱动系统可靠性的主导因素。

近年来,随着大功率和谐型机车引进,牵引电机传动端轴承广泛采用与齿轮箱共油飞溅润滑,驱动系统润滑由传统的“齿轮/轴承独立润滑”转变为既有的“齿轮/轴承混合润滑”。针对中国南北气候差异复杂及沙尘、大坡道、重载高速等恶劣工况的运行环境,润滑方式的改变给驱动系统中电机转子内锥孔对应的小齿轮油槽位置处的设计和加工工艺可靠性带来全新课题。

例如,某型大功率货运机车电机在检修过程中,发现在电机转子内锥孔对应的小齿轮油槽位置处,出现整圈压痕,部分压痕已经发展成为微裂纹,对电机的使用产生了严重的安全隐患。因此,如何有效的修复压痕,保证电机驱动系统恢复正常运行,成为了一个亟待解决的课题。

1 压痕修磨工艺优化

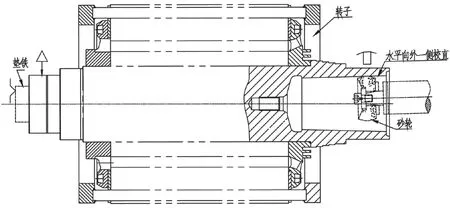

某型机车驱动系统中小齿轮结构如图1所示,小齿轮装配在牵引电机转轴内锥孔中,在牵引电机长期高速重载负荷运行过程中,小齿轮外表面的油槽(如图1中I处)也长期与电机转轴内锥孔表面磨合,常常发现在电机转轴内锥面上会产生一条7~8 mm宽、深约0.1 mm的压痕。

图1 某型机车小齿轮结构图

1.1 基本要求

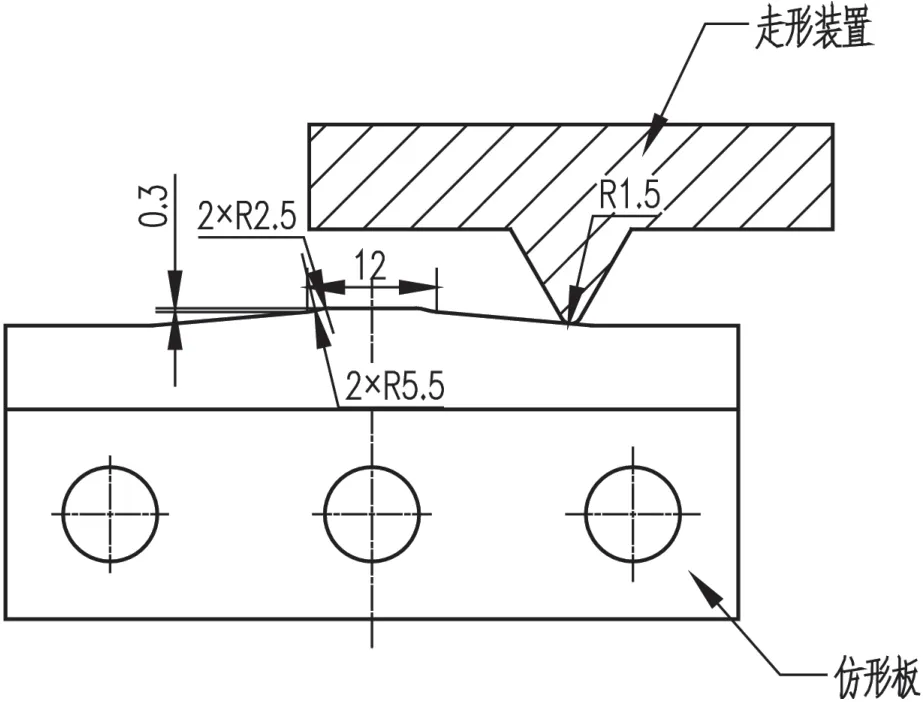

如图2所示,为了消除电机转轴内锥面上的压痕(图2中Ⅱ处),通常都是采用仿形磨削的加工方式,基本要求如下:

1)为了最大限度消除应力集中,转子磨削后的轮廓应光滑无尖棱,且应完全包含压痕;

2)考虑对刀、尺寸公差等影响,可将转子压痕处拟修磨的轮廓设计成有效宽约12,深约0.3,在两侧用R4的凹、凸圆角进行连续相切过渡的去应力的圆弧槽;

3)粗糙度要求保证在Ra 1.6以上。

1.2 修磨工艺分析

本文中修磨工艺采用的设备是深孔内圆磨床,用定制尺寸的长刀杆配合定制砂轮,伸入电机转轴内锥孔压痕处进行磨削,加工示意图如图3所示。

图3 转子内锥孔修磨示意图

仿形磨削中的仿形板是根据图2中,拟修磨去应力圆弧槽的尺寸要求制作而成的,将仿形板固定在机床床身上,加装在金刚笔一侧,金刚笔通过一侧的走形装置带动,走出仿形板的形状,使得砂轮表面通过金刚笔的修磨达到需要的形状要求[1],如图4所示。

图2 电机轴与小齿轮轴配合处拟修磨的去应力圆弧槽

图4 仿形装置示意图

当去应力圆弧槽形状设计要求有变化时,可以通过更换对应形状的仿形板,再次满足砂轮外轮廓的成型修整。

1.3 存在的问题

通过分析发现,采用上述修磨工艺,在实际中遇到了以下几个问题:

1)走形装置在日常作业中,与仿形板来回接触的尖棱会产生磨耗,逐渐成扁平状,再进行走形时,金刚笔修磨出的砂轮上的R4圆角会产生失真,导致转子修磨后的去应力圆弧槽圆角失真[2]。

2)因制作的仿形板宽度就是去应力圆弧槽的宽度,在磨削过程中,砂轮只需径向进刀,无需轴向走刀,就能得到所需的圆弧槽轮廓,使得去应力圆弧槽槽底的粗糙度无法得到很大的提升。

3)砂轮在仿形磨削过程中,由于本身砂粒不断被挤压脱落,砂轮整体表面轮廓与理论不符,导致最终修磨的轮廓与理想曲线有区别。

4)修磨后,采用滴蜡的方式进行最后轮廓检测,蜡块冷却成型后取出,去除左右两侧不规格轮廓,利用对刀仪进行投影,得到具体的轮廓信息。一方面由于滴蜡本身存在不稳定性,员工个体的手工操作、周围环境等导致取样的差异较大,另一方面采用对刀仪进行投影时,只能分段拟合圆弧,整个轮廓较抽象,导致投影结果出现的不确定性增大。

1.4 解决方案

针对修磨工艺中存在的问题,可以采取以下的方案进行优化解决:

1.4.1 方案1:圆角失真优化

1)因尖角容易磨平,可将走形装置上的尖棱更改为R1.5圆角,仿形板上相应的凹圆弧与凸圆弧,分别更改为R2.5与R5.5,如图5所示,使金刚笔最终拟合出凹、凸圆弧均为R4的目标轮廓[2]。

图5 圆角更改后的配合走形示意图

2)优化后,磨削完的去应力圆弧槽底出现了平缓的圆弧连接。用轮廓仪检查圆角优化前后圆弧槽轮廓,槽底的圆角变化见表1。

表1 圆角优化前后的油槽圆弧

1.4.2 方案2:粗糙度改善优化

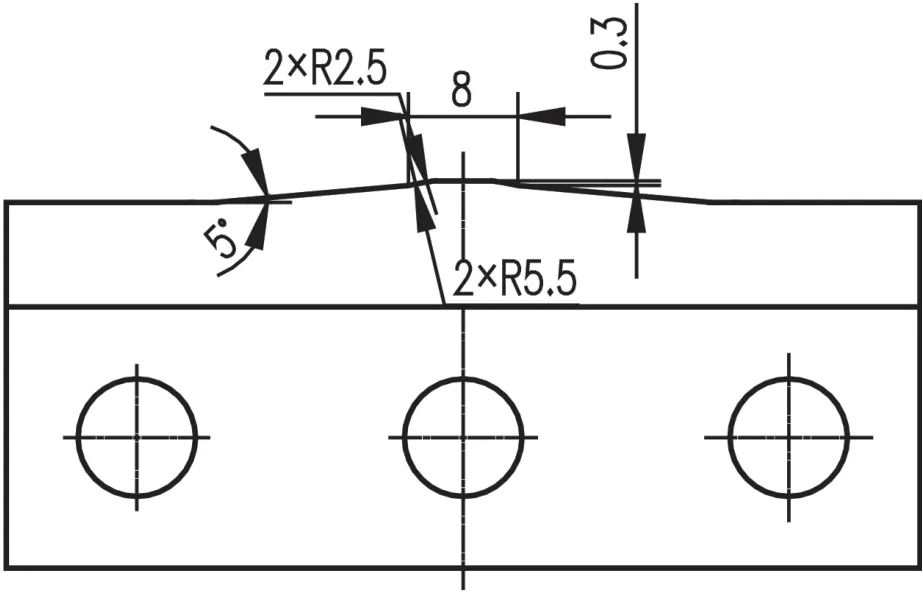

为得到更低的表面粗糙度数值,将仿形板的有效宽度从12 mm修改为8 mm,如图6所示,增加4 mm的轴向走刀。走刀方式的改变,使最后得到的粗糙度由Ra1.6提升至Ra1.0以下。

图6 有效长更改后的仿形板

1.4.3 方案3:工序优化

为解决磨削过程中砂粒不断脱落,导致修磨轮廓出现偏差的问题,增加精磨工序,留精磨余量0.02~0.04 mm,重新用金刚笔修整砂轮成型后,再进行精磨,直至修复成型,优化前后的工艺流程见表2,最后得到的去应力圆弧槽的轮廓更加贴近理论值。

表2 修磨工艺优化前后对比

1.4.4 方案4:检测方式优化

因滴蜡投影结果的轮廓不清晰,拟合分析时产生的不确定性较大(见图7),为了提高检测结果的可靠性与重复精度,根据转子内锥孔修磨后的油槽位置与转子±0.1内,凹、凸圆角分别与两侧槽底、内锥孔的的连接光滑连续。

图7 滴蜡后采用对刀仪分段取样的模糊轮廓

4)单个转子去应力圆弧槽的检测时间从之前的25 min/台降低至7 min/台,效率提升70 %。检测结果的可靠性大大增加,使员工更全面的认识到实际加工的应力圆弧槽轮廓,并不断进行优化。的形状特征,非标定制转子内锥孔表面轮廓检测仪,轮廓检测仪采用探针直接检测被测物体轮廓的方式,测量过程简单快速,测量结果精确明了,具体可见图8。

图8 轮廓仪检测应力圆弧槽结果

2 结论

经过上述优化措施后,电机转轴内锥孔去应力圆弧槽的加工质量的稳定性与检测效率得到了显著的提升:

1)应力变化较大的两侧R4圆角更贴近加工要求,消除了小圆角或尖棱过渡的情况,应力变化得到了有效的控制,使电机转轴的使用寿命大幅增加。

2)槽底粗糙度得到了有效提升,通过增加轴向走刀的磨削方式,粗糙度达到了Ra1.0以下,有效的降低了磨削的表面应力。

3)检测出的应力槽轮廓与理想轮廓基本一致,圆角偏差在