传统汤饭中面片的微波干燥动力学模型的建立

2021-09-02付文欠古丽乃再尔斯热依力刘育铭冯作山白羽嘉黄婷婷

付文欠,古丽乃再尔·斯热依力,刘育铭,冯作山,白羽嘉,黄婷婷

(新疆农业大学食品科学与药学学院,新疆果品采后科学与技术重点实验室,新疆乌鲁木齐 830052)

新疆汤饭是新疆传统特色美食,俗称“揪片子”或“汤揪片”,主要以羊肉为汤料,在传统做法的基础上放入许多不同种类的蔬菜,块状类蔬菜如:胡萝卜丁、土豆丁、恰玛古等,叶片蔬菜如:菠菜、芹菜、芜菁等,满足人体对膳食纤维、维生素的需求[1]。

汤饭中的面片,由于面食形状各异叫法也不尽相同。面片干燥是生产流程的关键环节,产品产量、品质等受干燥工艺的影响。干燥工艺受干燥器械、物料理化性质、目标特性和操作参数因素的影响。优化干燥工艺操作参数是解决这一问题的重要途径[2]。当干燥器械、干燥对象、预期干燥质量目标设定后,干燥特性受干燥介质微波功率、火力以及载物量等因素影响。然而,优化面片的干燥工艺操作参数不仅仅是一个或多个因素、多变量数学问题是需要全方位考虑,还需要多学科、多领域及工程技术支持[3]。

目前,生产领域常用的干燥方式为自然干燥、热风干燥、微波干燥、热泵干燥、真空冷冻干燥以及联合干燥技术等,新型的太阳能干燥技术各有特点如真空冷冻干燥具有脱水完全、复水性好、能够较好保持原有的形态结构、营养成分损失少、适合于长期贮存和长途运输等优点[4],但真空微波干燥机设备价格高,相比普通干燥方式成本高,由于内外压差面片易鼓起影响口感;微波干燥具有特殊的膨化功能、能量穿透力强、由内向外加热避免“硬心子”的出现[5],同时还可用于杀菌和保鲜领域[6]。田华[7]得出生姜最佳微波干燥功率350 W。关于面制品例如挂面的干燥,目前已有关于面制品的研究也多集中在温湿度对其干燥的影响方面,且多以学院或研究所等实验室内的研究为主[8−9],外国学者对面制品的研究也主要集中在温湿度对其干燥特性的影响[10−17]。本实验研究主要在传统面片制作工艺基础上,根据其品质、质量、生产效率等各方面的要求,使用微波干燥技术并结合相关研究,系统分析面片的干燥特性、热利用效率、工艺控制等,讨论了干燥因素、干燥技术及干燥设备的合理性,为工厂大生产智能化、机械化提供参考依据。

1 材料与方法

1.1 材料与仪器

小麦面粉(蛋白质11%) 新疆天山面粉(集团)有限公司产品;改良剂:黄原胶、三聚磷酸钠 河南格贝达生物科技有限公司;谷阮粉 封丘县华丰粉业有限公司;变性马铃薯淀粉 盛达食品添加剂有限公司。

压面机 宝优尼公司;RT-350型面片机 睿特机械;HR-6702AV微波炉 青岛海尔微波制品有限公司;微波炉专用蒸笼 浙江龙士达家居用品有限公司;微波脉动压差干燥装置 自制;AGS-30型电子计价秤 浙江君凯顺工贸有限公司;PL-可调式封闭电炉 北京市永光明医疗仪器有限公司。

1.2 实验方法

1.2.1 面片制作 将改良剂分别混入面粉中(三聚磷酸钠0.3 g/100 g、黄原胶0.3 g/100 g、谷阮粉1.5 g/100 g、变性马铃薯淀粉10 g/100 g),加水量为45 g/100 g(按面粉质量计算),加水和面至面团揉成团,面团常温下密封熟化20 min,用压面机反复压延5次,形成1~1.5 mm面带,用自制针板将面带上下两面扎透(防止蒸汽微波熟化时膨化鼓起),再把面带切成2 cm×2 cm的小方片。

1.2.2 面片干燥 蒸汽微波熟化→放置室温→称重→装盘→干燥

蒸汽熟化:将制作的面片均匀摆放微波蒸笼上,用保鲜膜将其密封,保鲜膜上留有两个孔以便通入水蒸气,微波炉火力调为60%,通入水蒸汽,熟化2 min后取出,均匀摆放在干燥盘里并放置室温,称其原始重量,进行下一步微波干燥。

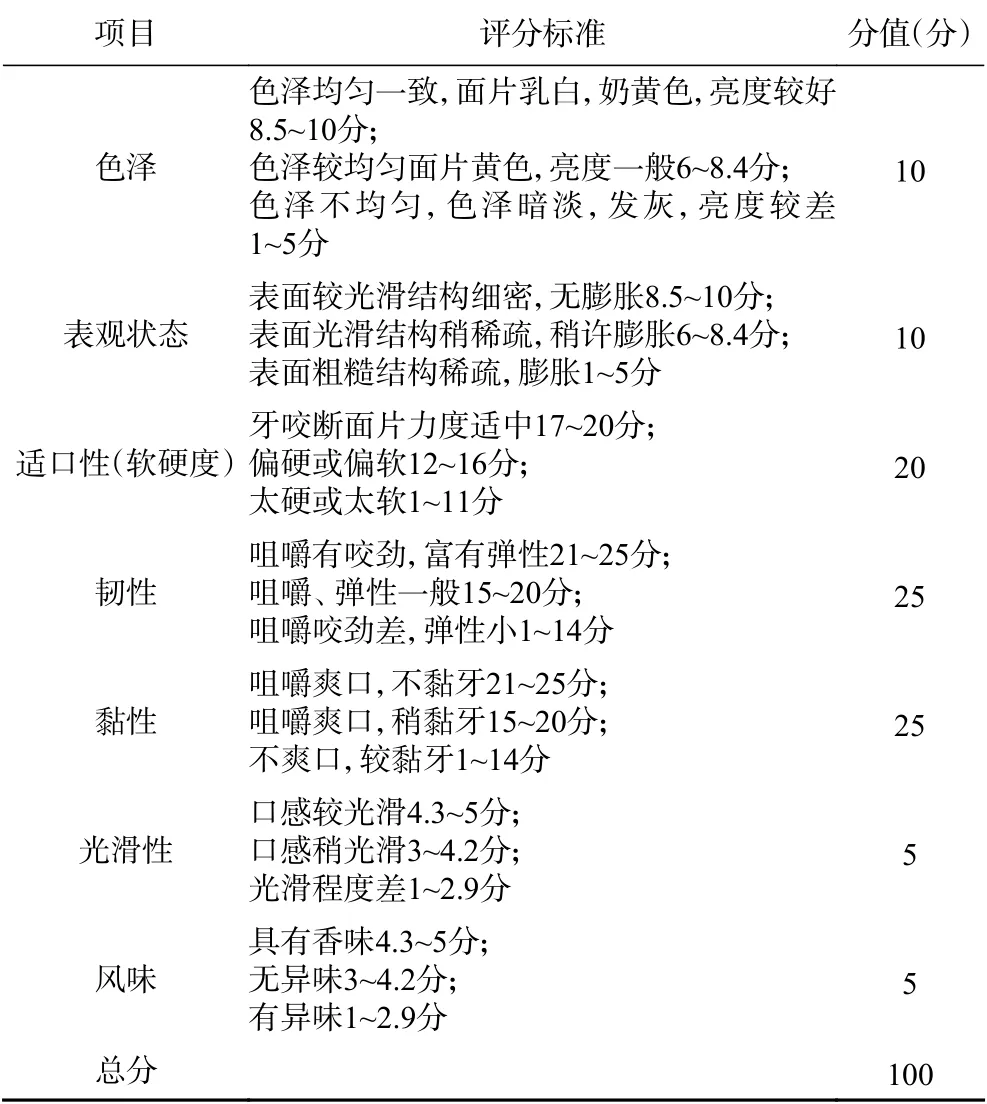

1.2.3 感官评价 参考国标方便面感官评价方法(GB/T 25005-2010)[18]并结合张梦超[19]建立的感官评价标准体进行调整制作表1面片感官评价指标及标准。由经过专业培训的10人(男女比例1:1)对复水后的面片按照感官评价表进行评价,去掉最低分最高分将每种面片的评分进行相加,得到评定结果。

表1 面片感官评价指标及标准Table 1 Sensory evaluation indexes and standardsof facial plates

1.2.4 面片微波干燥单因素实验设计 实验分为三组,规定每次微波干燥时间为5 min取出称重直至干至恒重。微波火力设为60%,面片载物量设为100 g,微波功率为750、650、550、450、350 W时微波功率对面片干燥特性的影响;微波功率设为550 W,面片载物量设为100 g,微波火力为100%、80%、60%、40%、20%时,探究微波火力对面片干燥特性的影响;微波功率设为550 W,微波火力设为60%,面片载物量为140、120、100、80、60 g时,探究面片载物量对其干燥特性的影响。

1.2.5 测定项目及方法

1.2.5.1 面片的水分含量测定 按照国标食品中水分的测定方法中的第一法[20],进行面片的水分含量(Moisturecontent)的计算,如下式(1):

式中:H表示面片水分含量,g/100 g;L1表示干燥皿和面片的质量,g;L2表示干燥皿和面片干燥至恒重后的质量,g;L3表示干燥皿的质量,g。

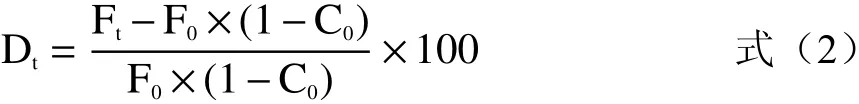

1.2.5.2 干基含水率 根据面片的初始含水量、湿基含水量以及面片的质量变化数值,计算面片在每5 min面片的干基含水率(Dry base moisture content)的变化,得到面片的干基含水率变化曲线,干基含水率的计算公式(2)如下[21]:

式中:Dt为t时刻时面片的干基含水率,%;F0为面片的初始质量,g;C0为面片的初始干基含水率,%;Ft为t时刻时面片的质量,g。

1.2.5.3 干燥失水速率 根据面片的干基含水率可计算其失水速率,得到面片失水速率曲线,面片的失水速率(Water loss rate)计算公式如下式(3)[8]:

式中:R为面片干燥速率,g/min;Dt为面片在t食科水分含量,g/g;Dt+Δt为面片在t+Δt时刻水分含量,g/g;Δt为前后两次干燥时间间隔,min。

1.2.5.4 水分比 根据面片干燥过程中面片水分含量的变化、初始含水量及干燥至恒重时面片的质量,可计算出面片的水分比并得出其水分比随干燥时间的变化规律及变化趋势。面片水分比的计算如下式(4)[22]:

式中:MR为面片水分比,g/g;Dt为面片干燥至t时刻的质量,g;F0为片的初始质量,g;L为面片干燥时水分平衡时的质量,g。

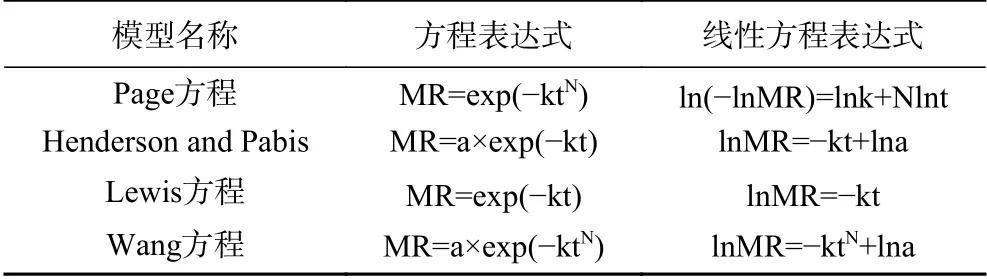

1.2.6 面片干燥模型参数的确定 选择目前常见的干燥动力学模型见表2[23−25],确定面片干燥模型。

表2 干燥动力学模型Table 2 Drying kinetics model

1.3 数据处理

本试验所得数据均三次重复求平均值,采用Excel 2019对实验数据进行统计分析,利用Origin 2018 64Bit制作面片干燥曲线图,利用IBM SPSS Statistics 20对面片微波干燥试验的相关数据进行处理及回归拟合。

2 结果与分析

2.1 微波干燥功率对面片水分变化及感官评价的影响

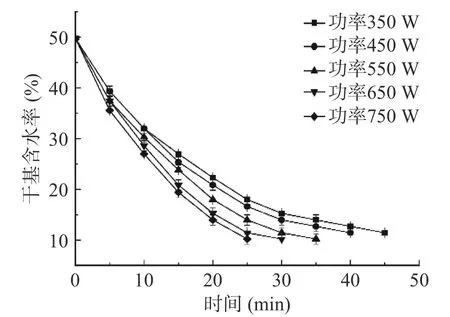

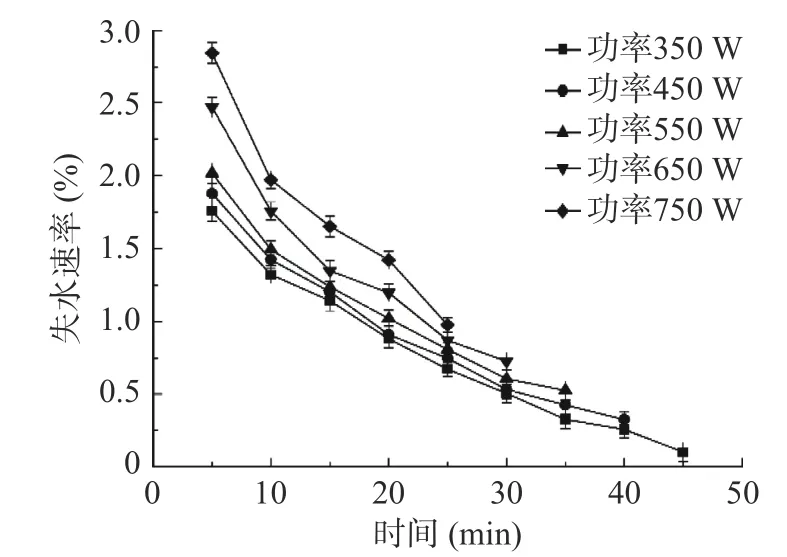

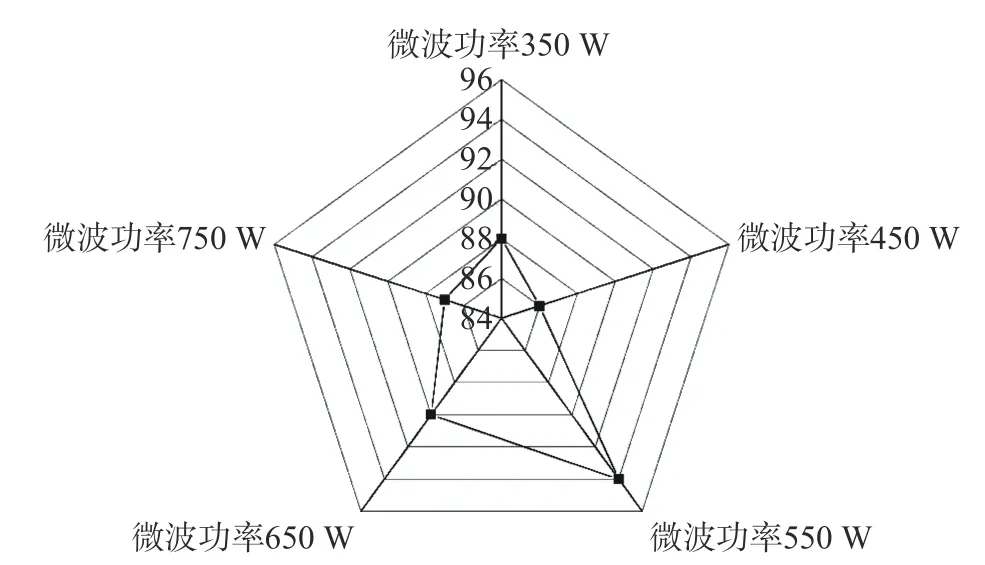

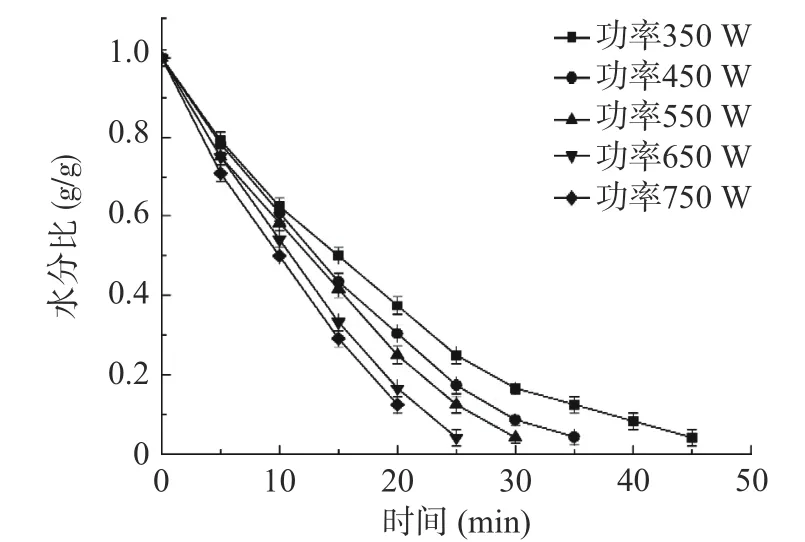

图1~图3所示,蒸汽微波熟化后的面片在不同的微波干燥功率下,面片的干基含水率、水分比及失水速率的变化趋势,图4为面片在不同微波功率条件下的感官评价图。

图1 不同微波功率条件下面片的干基含水率变化Fig.1 Variation of dry base moisture content of the slices under different microwave power conditions

图3 不同微波功率条件下面片的失水速率变化Fig.3 Changes of water loss rates of the following tablets under different microwave power conditions

图4 不同微波功率条件下面片的感官评价Fig.4 Sensory evaluation under different microwave power conditions

如图1所示,微波功率350、450、550、650、750 W时面片干燥至恒重所需要的时间为45、40、30、25 min,随着微波功率的增大,干基含水率曲线越陡,即功率越大面片所需的干燥时间越短[26],微波加热时食物从内而外吸收微波能,利用能量转化的方式将微波能转化热能,微波加热是离子或偶极子传导,因此,微波功率越大,面片里的离子、偶极子运动越激烈,则越易失水。由图2可知,随着微波功率的增大,干燥时间延长,熟制面片水分比下降越快,干燥时间缩短,与宋树杰等[27]对微波干燥发现的规律一致,熟化面片干至恒重,微波功率350 W时需要45 min,微波功率750 W时需要20 min,中间相差25 min,即微波功率为750 W时比350 W时所需干燥时间缩短44.4%,说明微波功率对熟制面片干燥时间影响比较显著。由图3可知,随着微波功率的增大,熟化面片的失水速率越快,其曲线斜率越大,曲线就越陡,随着微波功率的增大,单位物质被分配的微波密度越密,物质产生的热量越快,因此适当提高微波功率是提高熟制面片干燥效率的有效途径之一,基于面片感官评价(如图4)及实际生产等方面的考虑,功率越高面片易糊化、破坏面筋蛋白的网状结构且生产成本较高,功率较低,干燥时间久影响生产效率且影响感官评分,因此本文取550 W为面片干燥较为适合的微波功率。实际生产过程中需综合考虑相关因素,根据需要设计微波功率。

图2 不同微波功率条件下面片的水分比变化Fig.2 Water ratio changes of the slices under different microwave power conditions

2.2 微波干燥火力对面片水分变化及感官评价的影响

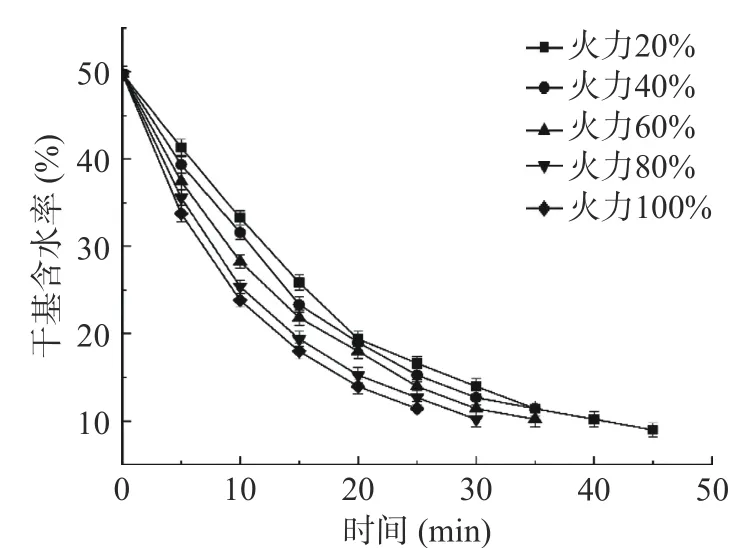

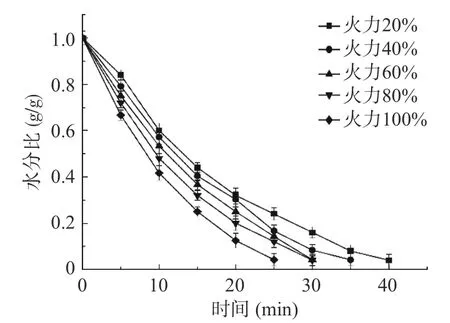

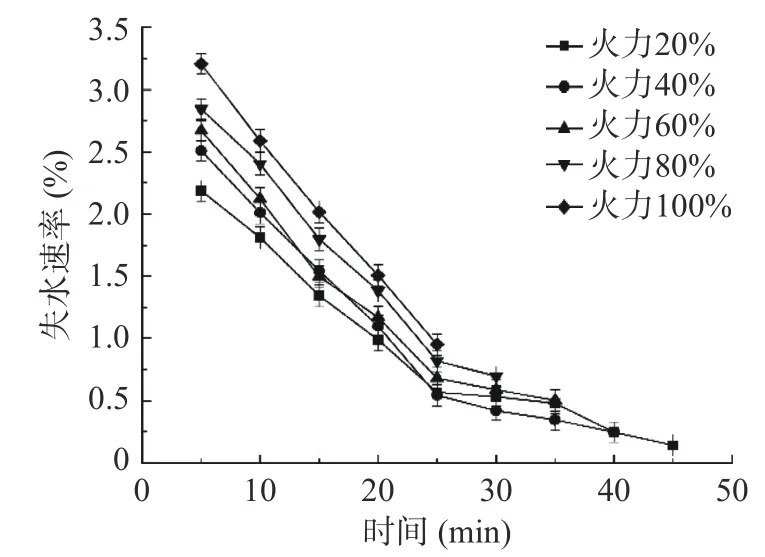

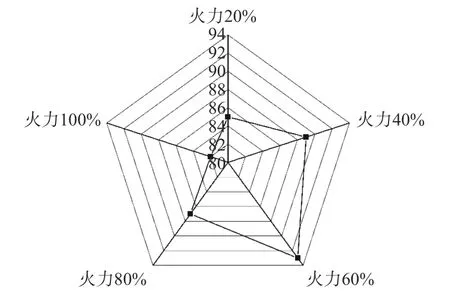

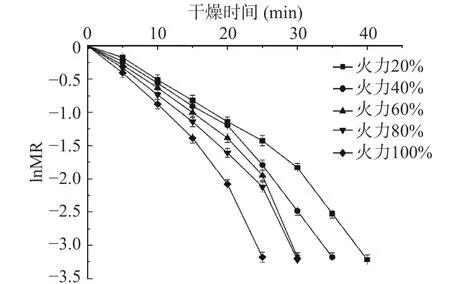

如图5~图7所示,不同的微波干燥火力下,面片的干基含水率、水分比及失水速率的变化趋势,图8为感官评价。

由图5可以看出,随着微波火力的增大,其干基含水率变化越快,熟化的面片干至恒重所需要的时间就越短,由图5可知,火力为20%、100%干燥时长为45、25 min,推测火力越大热量越高,面片表面吸收的热量越多,面片内外形成较大的热量梯度,火力梯度越大,面片内部越易吸收热量,干燥时间缩短[28]。图6~图7可知,微波火力增大,水分比变化越快,水速率越大,其曲线斜率越大。适当调节火力强度可缩短干燥时间提高效率,并对产品感官品质等各方面都显著影响[29]。根据图8可看出,微波火力为60%时感官评价分数最高,因此,本文微波火力取60%为面片微波干燥较适火力强度,提高效率的同时,可适当降低生产成本并提高大众接受度,可为工业大生产提供借鉴。

图5 不同微波火力条件下面片的干基含水率变化Fig.5 Dry base moisture content of the following slices under different microwave thermal conditions

图6 不同微波火力条件下面片的水分比变化Fig.6 Water ratio changesof the following slicesunder different microwavethermal conditions

图7 不同微波火力条件下面片的失水速率变化Fig.7 Water ratio changes of the following slices under different microwave thermal conditions

图8 不同微波火力条件下面片的感官评价Fig.8 Sensory evaluation of the lower slices under different microwave fireconditions

2.3 微波干燥面片的载物量变化对其水分变化及感官评价的影响

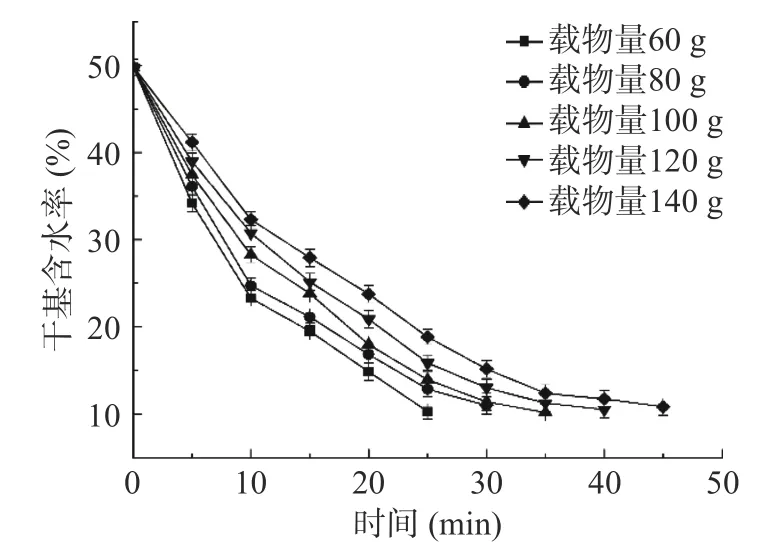

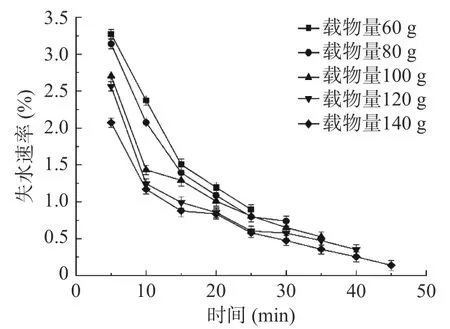

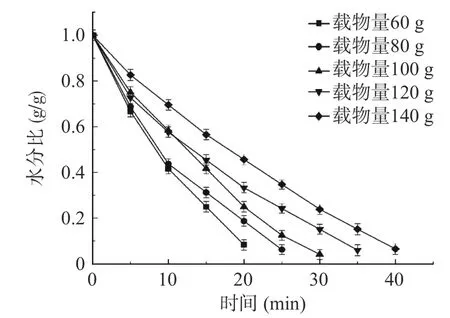

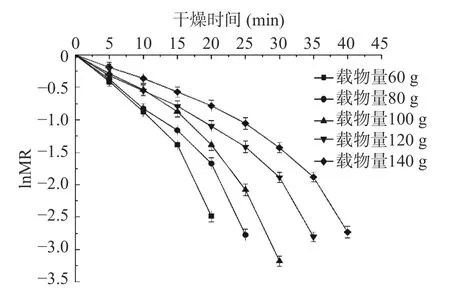

如图9~图11所示,不同的载物量下,面片的干基含水率、水分比及失水速率的变化趋势,图12为面片在不同载物量的条件下其感官评分。

图9 不同的面片载物量条件下其干基含水率变化Fig.9 Changes of dry base moisture content under different surface load conditions

图11 不同的面片载物量条件下其失水速率变化Fig.11 Changes of water loss rates under different surface load conditions

图12 不同的面片载物量条件下其感官评价Fig.12 Sensory evaluation under different surface loading conditions

如图9,随着面片载物量的减少其干燥至恒重的时间逐渐缩短、干基含水率越低,由图10可知,随着干燥时间的增加,熟制面片水分含量呈现降低趋势,随着面片装载量的依次减少微波干燥所需时间缩短,水分比下降速度越快,如图11所示,失水速率随载物量的减小而增大,所用干燥时间也相对较短。相同的微波功率及微波火力条件下,干燥密闭空间内的微波能密度及火力相同,在微波干燥过程中,其物料载料量越小,平均到物料的能量就越多,物料水分散失加快,故失水速率越快[30],由图12可看出在一定的干燥条件下载物量为100 g时感官评价分数最高,因此,实际中也可通过控制载物量适当提高干燥效率并满足大众口感需求。

图10 不同的面片载物量条件下其水分比变化Fig.10 Changes of water ratio under different surface load conditions

2.4 面片微波干燥数学模型的建立

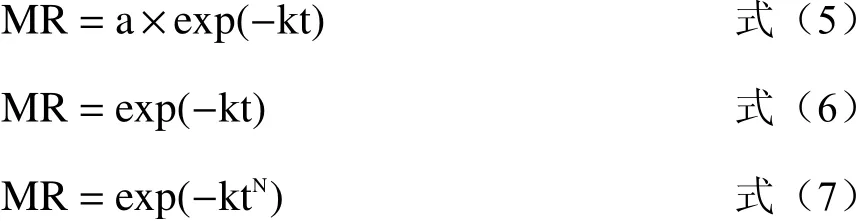

2.4.1 面片干燥动力学模型的确定 由图2、图6及图10可看出面片干燥的水分比(MR)跟干燥时间(t)成曲线关系,因此以指数函数为基础的数学模型较为适合。常用的干燥动力学模型如表2所示:Henderson and Pabis模型(式(5))、Lewis模型(式(6))、Page模型(式(7))、Wang模型(式(8))[31]。

式中MR(g/g)水分比,a、k、N是模型参数,t(min)面片干燥时间,Lewis模型为Henderson and Pabis模型和Page模型(式(7))的特殊变化形式,而Wang模型也同样为Henderson and Pabis模型和Page模型的另一转换模型,因此,本文采用Henderson and Pabis模型和Page模型做对比,选择一合适的数学模型,将Henderson and Pabis模型(式(5))和Page模型(式(7))分别转化为指数线性模型式(9)与式(10):

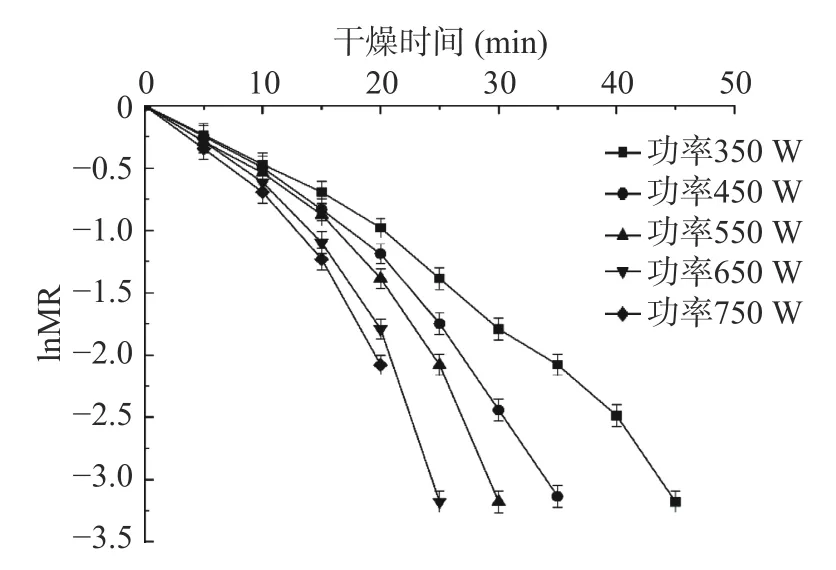

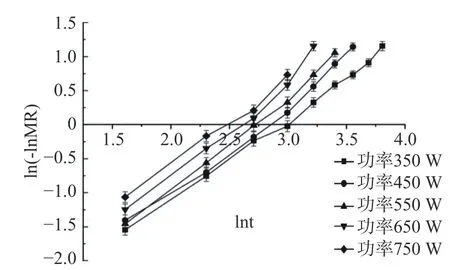

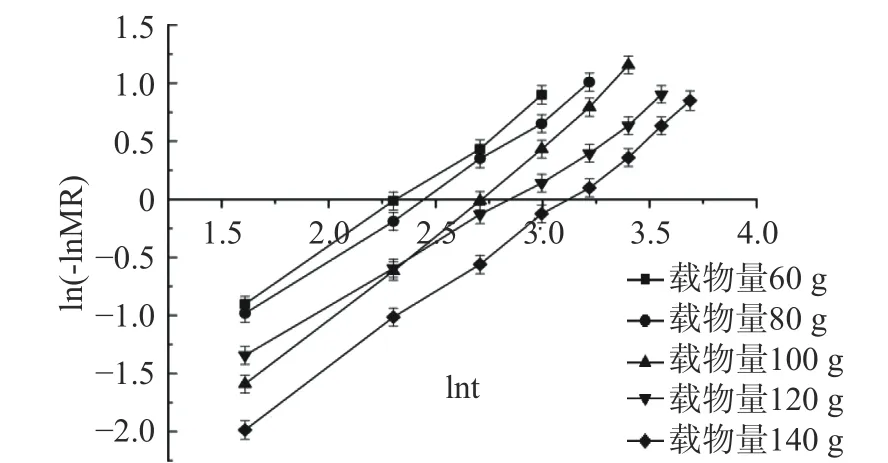

对面片微波干燥实验数据进行处理,绘制关于面片不同干燥条件下的lnMR-t线性关系曲线图,ln(−lnMR)−lnt的线性关系曲线图,如图13、图14所示:

图13 面片微波干燥不同功率lnMR与干燥时间t的关系曲线Fig.13 Relation curve of microwave drying time t with different power lnMR

图14 面片微波干燥不同功率ln(−lnMR)与干燥时间lnt的关系曲线Fig.14 Relation curve of different power ln(−lnMR)and drying timelnt for microwavedrying of wafer

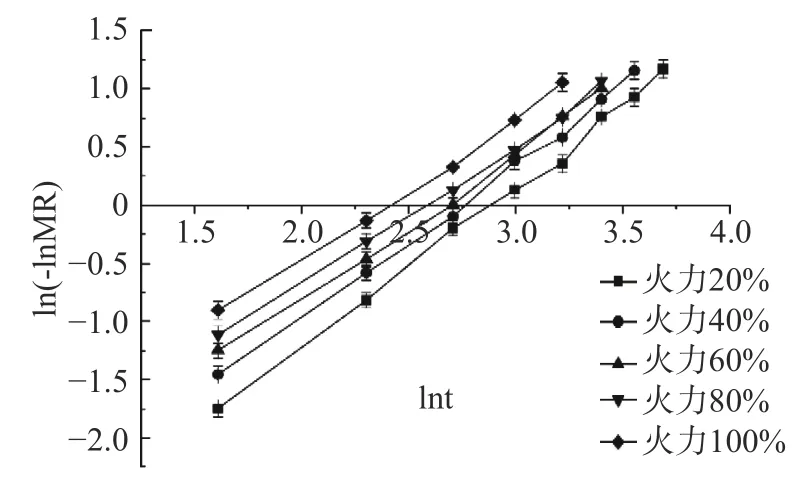

图16 面片微波干燥不同火力ln(−lnMR)与干燥时间lnt的关系曲线Fig.16 Relation curve of different thermal power ln (−lnMR)and drying time lnt for microwave drying of wafer

图17 面片微波干燥不同载物量lnMR与干燥时间t的关系曲线Fig.17 Relation curve of microwave drying time Twith different load lnMR

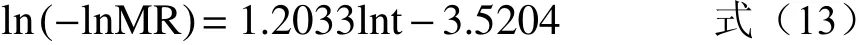

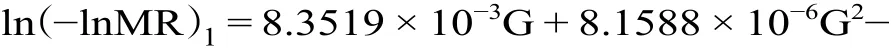

根据面片微波干燥在不同的干燥条件下(微波功率、微波火力、面片载物量)作lnMR-t、ln(-lnMR)-lnt的线性关系曲线图,如图15~图18所示,并得到面片微波干燥的回归方程及相关系数如表3所示。面片微波干燥过程中lnMR-t线性关系曲线其决定系数R2数值在0.964~0.982之间变动,ln(−lnMR)−lnt线性关系曲线决定系数R2的数值在0.99565~0.99972之间变化[18],根据决定系数R2的数值显示,试验数据在lnMR-t、ln(−lnMR)−lnt所绘图形中有较好的线性关系,对决定系数R2进行比较可知ln(−lnMR)−lnt试验数值线性拟合较lnMR-t的数值拟合程度更好,另外,ln(−lnMR)=lnk+Nlnt是由Page动力学模型MR=exp(−ktN)转化而来,因此Page方程更适合描述面片微波干燥过程。

图15 面片微波干燥不同火力lnMR与干燥时间t的关系曲线Fig.15 Relation curve of microwave drying time T with different thermal power lnMR

图18 面片微波干燥不同载物量ln(−lnMR)与干燥时间lnt的关系曲线Fig.18 Relation curve of different load ln (−lnMR)and drying time lnt in microwavedrying of wafer

表3 面片微波干燥不同干燥条件下干燥曲线的线性回归方程及决定系数Table 3 Linear regression equation and determination coefficient of drying curve of microwave drying sheet under different drying conditions

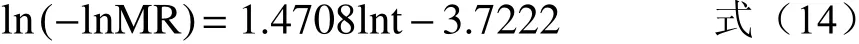

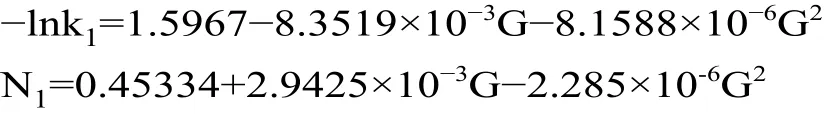

式中:G,微波功率,G;a1、b1、c1、d1、e1、f1均为待定系数。根据图(14)利用Excel对试验数据进行处理得不同微波功率下的线性方程式分别为:

微波功率为350 W时:

微波功率为550 W时:

微波功率为750 W时:

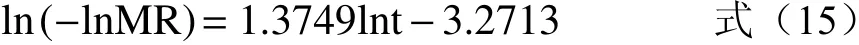

将式(13)~式(15)相应的−lnk值和N值分别代入到式(11)、式(12)中,再将3个不同功率的lnk值和N值带入,得到三元一次方程组,对其求解得到:

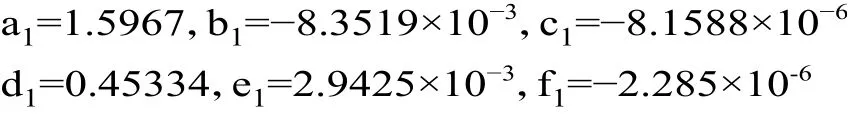

因此得到参数lnk1和N1的值为:

则得到面片在不同微波功率条件下的动力学模型:

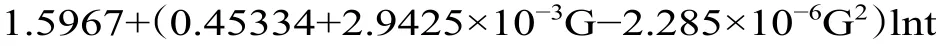

同面片在不同的微波功率下得到动力学模型,则可求出面片在不同的微波火力(H)条件下的动力学模型为:

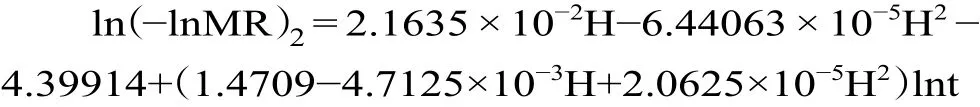

在不同的载物量(S)条件下动力学模型为:

2.4.2 面片三种Page数学模型的验证 对上述模型进行统计检验来验证其拟合效果,检验结果如表4可知,线性拟合方程统计分析表中,在不同的微波功率、微波火力及面片载物量前提下,Pearson,s相关系数绝对值接近于1,SSR(残差平方和)衡量模型拟合程度,F值最大为2556.62773(P<0.0001),表明拟合效果好。因此,此Page干燥动力学模型符合面片微波干燥建模,此模型可以较为准确地预测在不同干燥条件下,熟制面片的干基含水率、干燥速率及水分比在微波干燥过程中的变化。

表4 面片线性拟合方程统计分析Table 4 Statistical analysis of linear fitting equation of surface

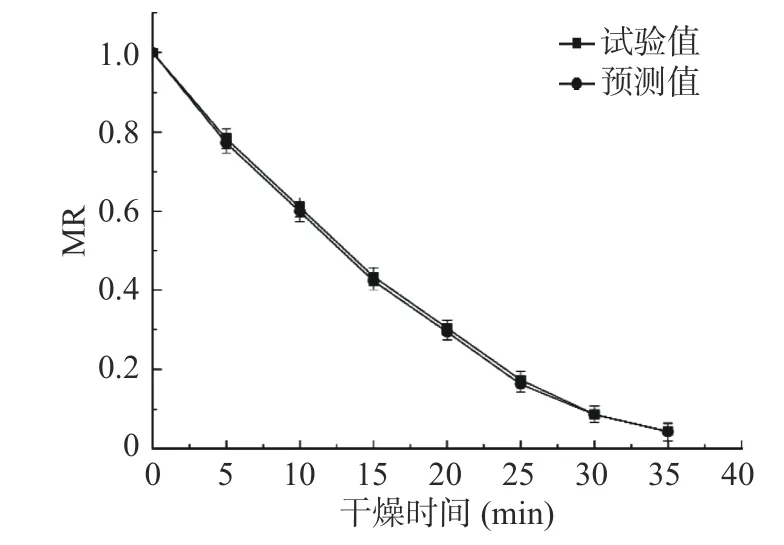

2.4.3 面片微波干燥数学动力学模型的验证 本文以微波功率、微波火力及面片载物量为变量,将面片装盘在其不同的干燥条件下进行试验[32],为了进一步验证其拟合效果,则任意选取三种变量条件下的其中一种,试验条件为:微波功率550 W、微波火力60%、面片载物量100 g,此试验条件下求得水分比(MR),将Page模型拟合方程在上述试验条件所得预测值与试验值进行对比,结果如图19所示,试验值与预测值两条曲线十分相近,误差约为2.1%,则说明该动力学模型能很好地反映面片微波干燥特性及规律,此Page模型符合面片微波干燥且拟合效果较好。

图19 面片微波干燥数学模型验证曲线Fig.19 Verification curveof microwave drying mathematical model for wafer

3 结论

本试验对蒸汽微波熟化后的面片进行微波干燥,研究在不同的微波功率、微波火力及面片载物量下面片的干燥特性,通过对不同干燥条件下的面片进行感官评价得出符合大众口味的微波干燥组合,并推算出面片的微波干燥动力学模型。

通过试验表明微波功率、微波火力与面片的干燥速率成正比关系,与面片载物量成反比关系,面片的干基含水率、水分比随微波功率、火力的增大及载物量的减小,其变化越大,干燥速率越快。结合面片的感官品质及工厂生产效率、成本等各方面因素,微波功率、火力、面片载物量分别取550 W、60%、100 g为较好的微波干燥组合,根据在不同微波干燥因素条件下面片的水分比(MR)随干燥时间的变化,制作lnMR-t及ln(−lnMR)−lnt的关系曲线图,由ln(−lnMR)−lnt曲线图可知,Page方程更适合描述面片的干燥特性,进而得出在不同的微波功率、微波火力、面片载物量下其干燥动力学模型。因此,通过干燥动力学模型可以在不同的干燥因素下预测其水分比,由此得到面片干燥至某时刻的质量,预测干燥结束时间,在实际大工厂生产中可根据具体情况改变干燥因素,提高生产效率,为实际生产提供借鉴。目前对于面片等面制品的干燥大多以热风干燥为主要干燥方式,生产卫生、质量等无法保证,本试验将会研究不同干燥方式对面片的品质、效率等各方面的影响,扩展面制品干燥方式为实际工厂生产提供理论基础。