大型循环水泵工程设计实践

2021-09-01黄汉华孙景伟

张 炜,黄汉华,孙景伟

(中国五环工程有限公司,湖北 武汉430223)

当前,石油化工装置正不断地朝着大型化和园区化方向发展。循环冷却水装置作为其中重要的基础公用工程设施,其生产能力也在不断扩大。大型循环水泵作为循环水装置的关键转动设备,其运行状态的好坏直接关系到整个生产装置和园区的安全稳定运行。

通过总结工程项目实践以及相关文献中提到的案例[1-5],发现大型循环水泵在试车过程中经常出现如下问题:泵轴以及泵轴承损坏、电机轴承损坏、联轴器膜片损坏、泵出口膨胀节损坏、泵土建基础损坏等。

1 典型案例

某项目循环水泵参数见表1。

表1 循环水泵参数

泵型为水平中开结构,叶轮单级双吸,泵接管口方位为侧进侧出。循环水泵布置示意见图1。

图1 循环水泵布置

该泵在单机试车过程中出现问题,表现为起泵运行不到0.5 min,泵与电机轴承振动、轴瓦温度超标,轴承箱冒烟。试车多次,均出现类似问题,造成泵与电机轴承损坏(见图2)、联轴器膜片损坏(见图3)、泵出口膨胀节损坏(见图4)、泵土建基础损坏(见图5)。

图2 联轴器损坏

图3 泵基础开裂

图4 出口膨胀节损坏

图5 电机轴承损坏

2 故障分析

由于循环水泵电机单试过程中运行正常,泵头出厂也经过了机械运转试验,并且泵的对中以及轴瓦间隙在泵试车前均检查确认过,泵和电机本体导致问题的可能性不大。

通过现场架设百分表监控泵体位移(最大读数达6.9mm),结合泵基础开裂方向以及联轴器的损坏情况分析,泵和电机损坏的原因应是循环水泵泵体受到了朝向泵入口端的巨大推力,导致泵体与基础产生相对滑移,从而使泵轴中心产生较大偏移,膜片联轴器的弹性膜片不足以补偿此偏移量。

2.1 受力分析

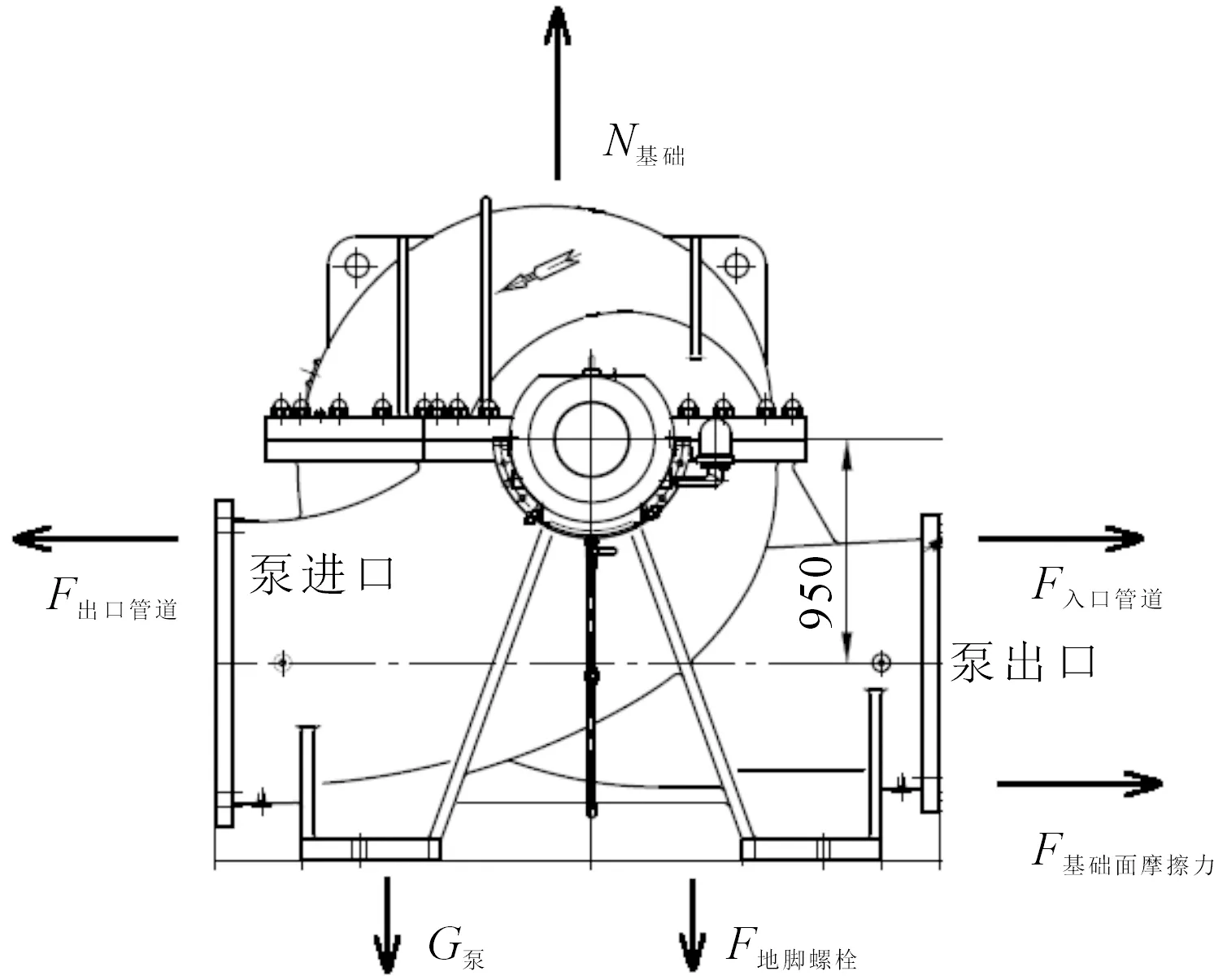

为了明确此推力情况,以泵体作为分析对象,基于泵启动阶段出口阀关闭状态,进行受力分析,泵体受力示意见图6。

图6 泵体受力示意

竖直方向有泵体受泵体重力G泵,地脚螺栓的预紧力F地脚螺栓,以及基础对泵体的支撑力N基础。

G泵+F地脚螺栓=N基础

水平方向有泵体受进出口管道作用力,以及泵底脚面与基础之间摩擦力(当泵体与基础有相对滑动或者滑动趋势时)。

F出口管道=F入口管道+F基础摩擦力

上式以朝向出口方向为正。

2.2 膨胀节对泵体受力的影响2.2.1 设置膨胀节的必要性

对于大型水泵,由于进出口管道管径大(本案例进口管径1.6m,出口管径1.4m),考虑到管道安装施工、基础沉降、管道温度变化引起的热胀冷缩效应、隔离管系与设备间的振动影响以及水锤效应等,泵进出口须设置膨胀节。

2.2.2 膨胀节拉杆全松工况

此状态下拉杆外侧锁紧螺母未拧紧,膨胀节处于自由拉伸状态。由于膨胀节的刚度与金属钢管相比差别很大,当管道运行带压时,膨胀节两端的管道将承受由于膨胀节形变引起的盲板力,其大小为:F盲板力=P·A,其中,P为管道中流体压强,A为管道流通截面积;方向为分别指向与膨胀节连接的两侧管道,靠近泵出口管段部分所受盲板力直接传递给泵体,即F盲板力=F出口管道,按泵关闭工况压力计算:F盲板力≈1 008 kN;可见,该盲板力数值是相当大的。

结合泵水平方向的受力分析,可得:

F盲板力-F入口管道=F基础摩擦力

由于泵安装时管口进行了无应力对中连接,入口管道作用力可以忽略。对循环水泵泵体而言,其稳定性表现为泵体与基础之间的摩擦力与盲板力的平衡状况。

而泵体与基础间的摩擦力:

F基础摩擦力=μ·N基础=μ·(G泵+F地脚螺栓)

本案例中,地脚螺栓的规格为M48,数量为4个,单根地脚螺栓预紧力最大约为 312.7kN(按螺栓的强度等级4.8级考虑)[6],取泵体与混凝土基础之间的摩擦系数为0.2,计算得出:

F基础摩擦力=0.2×(12 500×9.81+321 700×4)=281.885kN

比较可知:F基础摩擦力=281.885kN 摩擦力明显小于推力,泵将相对于基础产生滑移。 2.2.3 膨胀节拉杆外侧锁紧工况 此状态下膨胀节拉杆外侧锁紧螺母拧紧,膨胀节处于伸长固定状态。假设膨胀节段有足够的刚度,即相当于一段钢管,此时膨胀节段与相连的设备管道连成一体,可看作一个刚体,相应的盲板力则由这段钢管材料整体来承受。在流体内压推力的作用下,该段管道将被拉伸。 为了保证泵体不发生偏移以及泵轴与电机轴的良好对中,泵头部分应作为此设备管道系统的固定点。基于此解决问题思路,可从两方面考虑:①当膨胀节刚性不足时,要求泵的基础强度和辅助推力支撑结构能够承受由膨胀节段盲板力以及泵与基础间摩擦力差值所造成的指向泵入口端的推力;②当膨胀节刚性足够时,泵头部分能抵抗由管道内压推力所造成的泵出口段管线的拉伸伸长。因此,可把泵出口管道管件的支撑方式设置为滑动支撑,以保证出口管道能向出口方向伸长。 由于盲板力造成的推力数值巨大,在泵关闭工况下达到1 008kN。通过增加基础强度和辅助支撑来平衡推力,设计难度大且成本较高,同时,巨大的推力可能造成泵的结构损坏。因此,确保膨胀节拉杆以及连接耳板的强度和刚度能承受此盲板力是首要措施。 基于以上分析,提出以下3点处理方案:①加强膨胀节拉杆以及连接耳板的强度和刚度;②为了防止分析计算过程中的取值误差以及其余由安装施工过程中未预见的偏差引起的问题,在泵出口变径管下面增加基础(使其与原泵基础连成一体)以及对变径管处设置辅助止推支撑。支撑示意见图7;③把泵出口管道管件的支撑方式修改为滑动支撑。通过采取以上3个措施处理后,该循环水泵单机试车成功,至今运行良好。 图7 出口变径管支撑示意 基于相关类似问题的处理和分析,为了在工程设计阶段就规避掉相关隐患,提出如下规范化解决方案,以期引起设计人员的重视,避免在以后的工程设计中出现类似问题。 大型循环水泵的进出口膨胀节应选用大拉杆横向型补偿器,其受力拉杠以及连接耳板的强度/刚度要求能承受管道盲板力,并在开车前外侧锁死。由于泵进口侧膨胀节与进水池相连,为了防止管道的热胀冷缩以及设备对进口管系的影响,破坏进水管与水池的联结,从而造成漏水,在泵开车运行时,进口膨胀节拉杆应该处于松脱状态,以便维持其轴向和横向柔性。 对大型循环水泵,当泵与基础的摩擦力小于泵关闭压力下的轴向推力时,泵基础的土建设计应在泵出口变径管处设置支撑,并将泵、电机、变径管这三部分做成一个整体基础。 (1)由于出口膨胀节拉杆设计是拉紧的,因此,在正常情况下,泵、电机、变径管的共用混凝土基础不受管道轴向盲板推力,土建设计不需额外考虑此轴向推力载荷。 (2)泵出口变径管下部加支撑的目的是为了增加泵底座侧的刚性,保证泵出口管道受力拉伸时,泵基础是固定端,泵轴不发生位移。 (3)泵出口变径管下部的支撑点应尽量靠近管道中心线,避免泵受到额外的弯矩作用,典型的支撑示意见图7,在基础中预埋配筋钢板,止推支撑肋板的钢板厚度推荐不小于20mm,数量不少于4片。 大型循环水泵应作为泵进出口管系设计的固定点,将进出口管道系统的支撑设计成滑动支撑型式,保证出口管道可向泵外端自由伸长和位移。

3 问题处理

3.1 解决问题思路

3.2 处理方案

4 工程设计规范化建议和要求

4.1 进出口膨胀节补偿器的选用

4.2 泵基础的土建设计

4.3 进出口管道系统的支撑设计