粉煤灰与Al(OH)3的配比对制备莫来石多孔材料的影响

2021-08-25胡其国

胡其国 刘 莹 邵 晴 李 济

江西陶瓷工艺美术职业技术学院 江西景德镇 333001

莫来石多孔陶瓷具有体积密度小、比热容和热导率低、抗热震性好等优点,在高温隔热、过滤、催化剂载体、离子交换等领域具有广泛的应用[1-2]。粉煤灰是燃煤发电厂的一种固体废弃物,富含SiO2、Al2O3,可以作为制备莫来石材料的原料,提高粉煤灰的资源化综合利用水平[3-4]。在本工作中,以粉煤灰为硅源,Al(OH)3为铝源,AlF3为晶须促进剂,V2O5为烧结助剂,在不引入其他造孔剂的条件下,采用固相烧结法制备莫来石多孔陶瓷材料,主要研究了粉煤灰与Al(OH)3的配比对莫来石多孔材料的影响。

1 试验

试验用粉煤灰的化学组成(w)为:SiO260.37%,Al2O328.04%,Fe2O33.77%,K2O 3.23%,Na2O 0.21%,CaO 1.48%,MgO 1.44%,TiO21.13%,灼减3.56%,含有较多的K2O、Na2O、CaO、MgO;从试验用粉煤灰的XRD图谱(图略)看,其晶相为石英和莫来石,但在2θ角20°~30°范围的“馒头峰”表明其中有玻璃相存在。试验用Al(OH)3、烧结助剂V2O5和晶须促进剂AlF3均为化工原料。

根据莫来石的理论组成3Al2O3·2SiO2及粉煤灰和Al(OH)3(按纯Al(OH)3计)的化学组成计算,配料中Al2O3、SiO2比符合3Al2O3·2SiO2时,其粉煤灰与Al(OH)3的配料组成(w)为:粉煤灰34.2%,Al(OH)365.8%。考虑到粉煤灰中存在的K2O、Na2O、CaO、MgO、Fe2O3和玻璃相,最终试样中的SiO2将有一部分存在于玻璃相中,使Al2O3相对富余。因此,设计了表1所示的5种配料组成。

表1 试样的配料组成Table 1 Compostions of specimens

按表1配料,在行星球磨机中以氧化铝球和去离子水为球磨介质混磨3 h。过筛,在80℃烘干,加入浓度为5%(w)的PVA溶液造粒,陈腐6 h,采用挤压成型制成直径为1.5 cm、高3 cm的圆柱形素坯。将素坯置于电炉中,以5℃·min-1升温至1 100℃,保温2 h后随炉冷却。

按GB/T 2997—2000检测试样的体积密度和显气孔率,按GB/T 1964—1996检测试样的耐压强度。用德国Bruker AXS D8-Advance型X射线衍射仪检测试样的物相组成,用日本FEJSM-6700F型扫描电子显微镜观察试样断面形貌。

2 结果与讨论

2.1 显气孔率、体积密度和耐压强度

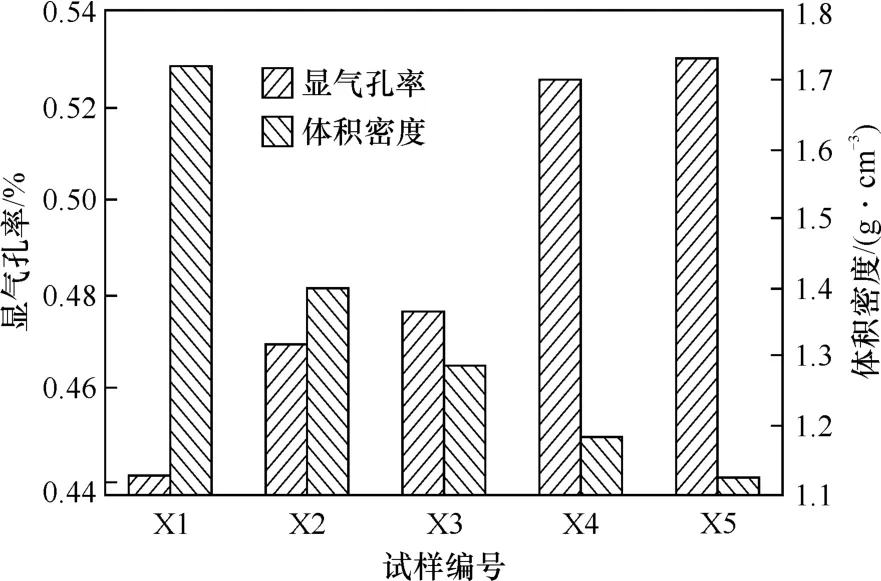

试样的显气孔率和体积密度见图1,耐压强度见图2。

图1 试样的显气孔率和体积密度Fig.1 Apparent porosity and bulk density of specimens

图2 试样的耐压强度Fig.2 Compressive strength of specimens

从图1和图2可以看出:从试样X1到试样X5,随着粉煤灰与Al(OH)3质量比的增大,试样显气孔率呈增大趋势,体积密度和耐压强度呈减小趋势。

2.2 物相组成和显微结构

试样的XRD图谱见图3。可以看出:各试样的主晶相均为莫来石,但试样X1至X4均存在刚玉衍射峰。从试样X1到试样X5,刚玉衍射峰逐渐减弱直至消失(试样X5),莫来石衍射峰逐渐增强。

图3 试样的XRD图谱Fig.3 XRD patterns of specimens

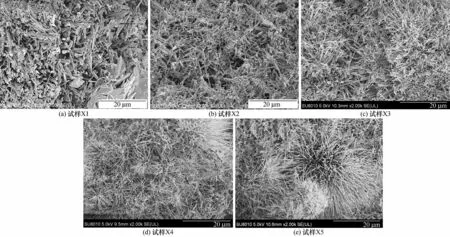

试样断面的SEM照片见图4。可以看出:试样X1、X2中有明显的片状物,据图3的物相分析结果推测其为刚玉。试样X3中的莫来石晶体呈棒状和针状。试样X4、X5中有大量针状莫来石,通过Nano Measurer软件测量计算可得其长径比达到30,并且莫来石呈簇状生长。

图4 试样断面的SEM照片Fig.4 SEM photos of specimens section

2.3 分析讨论

本试验中,试样孔隙主要来源于:

(1)粉煤灰中含有3.56%(w)的灼减,Al(OH)3中含有34.61%(w)的灼减,它们在1 100℃保温2 h烧成过程中挥发而留下相应的孔隙,这些孔隙在1 100℃保温2 h烧成过程中不能全部排出。

(2)粉煤灰中存在一定量的空心漂珠。并且,空心漂珠在1 100℃保温2 h烧成过程中会在珠体表面形成定向外延生长的莫来石晶体,使珠体之前的闭气孔转变为开气孔[5],增大试样的显气孔率。

(3)粉煤灰中存在大量的游离SiO2,在1 100℃保温2 h烧成过程中与Al(OH)3分解形成的Al2O3原位反应生成次生莫来石,同时产生较大的体积膨胀,从而在试样中产生大量孔隙。大量原位莫来石的生成可能是导致本试验中试样孔隙率大的主要原因。如前所述,从试样X1到试样X5,莫来石相逐渐增多,且莫来石晶体由棒状逐渐向针状转变并呈簇状生长,这导致试样孔隙率逐渐增大。

在物相组成差别不大的情况下,试样的耐压强度主要受其孔隙率影响,孔隙率越大,耐压强度越低。

粉煤灰中含有较多的杂质和一定量的玻璃相。粉煤灰含量增多,试样在1 100℃保温2 h烧成过程中产生的液相也增多。液相能够促进莫来石晶体的生长发育,使其由棒状逐渐转变为针状,且长径比增大。

3 结论

(1)随着粉煤灰与Al(OH)3的质量比从28.2∶71.8增大至52.2∶47.8,试样的显气孔率逐渐增大,体积密度和耐压强度逐渐减小。

(2)随着粉煤灰与Al(OH)3的质量比从28.2∶71.8增大至52.2∶47.8,试样中莫来石的衍射峰逐渐增强,刚玉衍射峰逐渐减弱直至消失。

(3)当粉煤灰与Al(OH)3质量比为52.2∶47.8时,试样的显气孔率为53.1%,体积密度为1.12 g·cm-3,耐压强度为22.8 MPa,莫来石晶体的长径比达到30。