以硅溶胶浸渍处理核桃壳粉为造孔剂制备镁质隔热材料

2021-08-25李国华周晓蕾韩基铄陈树江

康 驰 李国华 周晓蕾 韩基铄 陈树江 田 琳

1)辽宁科技大学 材料与冶金学院 辽宁鞍山 114051

2)辽宁省国家新型原材料基地建设工程中心 辽宁沈阳 110000

在不定形多孔隔热耐火材料的制备工艺中,大多采用重质骨料,同时添加烧失类造孔剂制得,常用的造孔剂有稻壳[1-2]、粉煤灰[3]、木屑[4]、石墨[5]等。烧失法的特点[6]是:气孔的大小、形态以及尺寸都是可控的;但是造孔剂难于均匀分散于原料中,烧失后气孔多为不规则形状,使得强度降低,且造孔剂烧失后残留的杂质也可能影响高温性能。核桃壳粉是一种天然有机物,主要由纤维素和木质素组成,其外表含大量羟基基团。硅溶胶是稳定的水基悬浮液,含有高达50%(w)的纳米尺寸的球形无定形SiO2颗粒(直径为8~15 nm)。当使用硅溶胶浸渍核桃粉时核桃壳粉表面活跃的—OH与硅溶胶产生氢键,使纳米SiO2颗粒黏附在核桃壳粉表面,同时硅溶胶之间以枝状链硅氧烷键(Si—O—Si)连接在一起。因此,硅溶胶处理后的核桃壳粉分散性增强,是独立分散的造孔剂单元,是一种理想环保的造孔剂。

制备镁质多孔隔热材料的另一重要方法是骨料的轻量化,既能保证烧后材料的力学性能,又能降低热导率。本工作中,结合烧失法和骨料轻量化,首先以发泡法生产镁质轻质骨料,再采用硅溶胶处理后的核桃壳粉为造孔剂制备镁质隔热材料,研究了新型核桃壳粉的加入量和烧结温度对镁质隔热材料性能的影响。

1 试验

1.1 试验原料

试验所用的主要原料为高纯镁砂粉(≤0.088 mm)、中档镁砂粉(≤0.088 mm)、铝酸钙水泥、SiO2微粉、油酸钾、硅溶胶、核桃壳粉等,主要原料的化学组成见表1。

表1 主要原料的化学组成Table 1 Chemical composition of raw materials

1.2 镁质轻质骨料的制备

首先将10 g油酸钾置入烧杯,加800 mL水,利用JJ-1型电动搅拌机以500 r·min-1的转速搅拌15 min,制得泡沫;然后将3 000 g高纯镁砂粉置于铁筒中,加入900 mL的水,搅拌均匀制得氧化镁料浆;最后将泡沫倒入氧化镁料浆内,搅拌均匀制得氧化镁泡沫料浆。将泡沫料浆浇注在40 mm×40 mm×40 mm模具中成型,自然养护24 h后脱模,再于100℃保温24 h干燥后在1 580℃保温3 h煅烧。将烧后试样破碎筛分为8~5、5~3、3~1、≤1 mm的4种粒度。

采用8~5 mm的骨料检测筒压强度,为18.6 MPa;采用粒度为3~1 mm的骨料检测其体积密度及显气孔率,分别为1.65 g·cm-3和43.6%;破碎后镁质多孔骨料的孔径分布为5~10μm。

1.3 核桃壳粉的处理

将固相质量分数为40%的硅溶胶与核桃壳粉(d50≤0.047 mm)按质量比2∶1称量,混合,机械搅拌15 min,置于真空干燥箱中于室温保温24 h,破碎磨细后得到表面改性后的核桃壳粉,以Sws表示。

1.4 镁质隔热材料的试样制备及检测

以自制的镁质多孔骨料为骨料,以硅溶胶处理后核桃壳粉、水泥、中档镁砂粉和SiO2微粉为基质,试样配比见表2。称取物料放于水泥胶砂搅拌机中搅拌,加14%~16%(w)的水,振动浇注于160 mm×40 mm×40 mm的模具成型,带模室温养护24 h后脱模,置于烘箱中于110℃干燥24 h,再于1 300、1 350、1 400和1 480℃保温3 h烧成。

按相应标准检测烧后试样的体积密度和显气孔率(GB/T 2998—2015)、常温耐压强度(GB/T 5072—2008),按GB/T 10294—2008平板法(热面温度分别为350、700、1 050℃)检测110℃烘干后试样的热导率。采用德国ZEISSΣIGMA型场发射高分辨扫描电子显微镜观察烧后试样的显微结构。

2 结果与讨论

2.1 常温物理性能

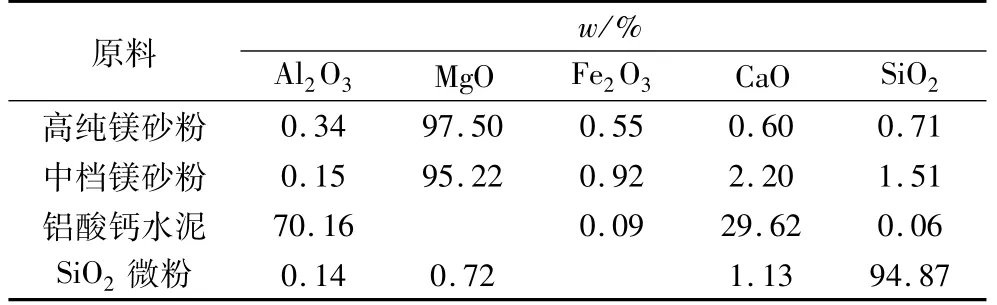

硅溶胶处理后核桃壳粉(Sws)的加入量对不同温度烧后试样性能的影响见图1。

图1 硅溶胶处理后核桃壳粉加入量对不同温度烧后试样性能的影响Fig.1 Effect of walnut shell powder impregnated with silica sol addition on properties of specimens fired at different temperatures

由图1可知:1)当添加相同含量的Sws时,烧后试样的体积密度和耐压强度随着温度的升高而增大,显气孔率随着温度的升高而降低。因为温度越高,试样内部得到充分烧结,气孔收缩,结构更加致密。但是当Sws添加量为20%(w)时,烧成温度为1 480℃时,烧后试样的显气孔率为55.6%,高于烧成温度为1 350和1 400℃的,这是由于温度过高,试样烧后收缩过大,导致试样表面出现裂纹,从而导致气孔率升高。2)当烧成温度相同时,烧后试样的体积密度和耐压强度随着Sws量的增加而降低,显气孔率随着Sws量的增加而增大。因为Sws含量增加,烧失后试样内部留下的气孔数量增多,材料的热导率是与气孔率成反比的,随着气孔率增加,材料的热导率降低,隔热性能变优。

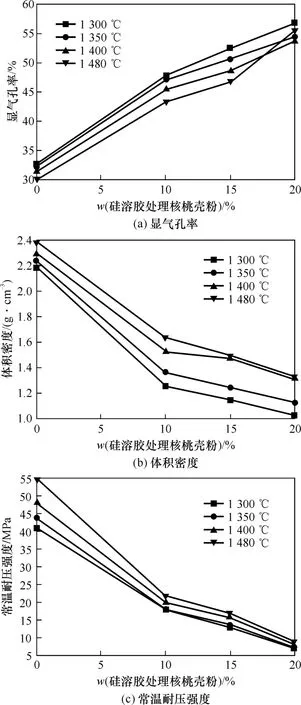

2.2 热导率

硅溶胶处理后核桃壳粉(Sws)的加入量对110℃烘干后试样在350、700和1 050℃下的热导率的影响见图2。由图可知,与未添加Sws的0#试样相比,引入Sws后,试样热导率降低近40%,明显改善了试样的隔热性能。在相同温度下,试样的热导率随Sws加入量的增多而下降,Sws增多,气孔率增大,增多了固气接触面数量,进而延长了热流传导路径,使更多热量得以保存在试样内部,起到良好保温隔热效果。

图2 核桃壳粉含量不同时温度对试样热导率的影响Fig.2 Effect of temperature on thermal conductivity of specimens with different walnut shell powder additions

2.3 显微结构

Sws为10%(w)时不同温度烧后1#试样的SEM照片见图3。

图3 不同温度烧后1#试样的SEM照片Fig.3 SEM images of specimen 1#after firing at different temperatures

由图3可知,随着烧结温度升高,试样内部气孔孔径逐渐缩小,气孔由圆形趋近于椭圆形。温度升高,气孔运动加剧,通过晶界排出试样外,气孔孔径减小。

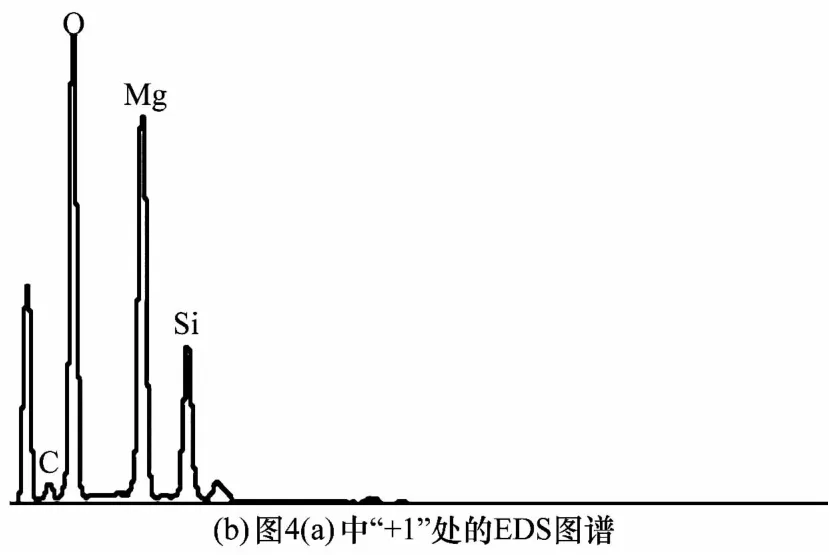

1 350℃热处理后1#试样气孔内部的SEM照片及其EDS谱图见图4。可知,点1处为镁橄榄石相,生成的镁橄榄石在气孔边缘,将气孔包裹起来,形成核壳结构,使加入的核桃壳粉挥发后形成闭气孔,有利于提高材料的强度。

图4 1 350℃热处理后1#试样气孔内部的SEM 照片及其EDS谱图Fig.4 SEM image and EDS diagram of pore interior of specimen 1#after hot treated at 1 350℃

3 结论

(1)当硅溶胶处理后核桃壳粉加入量相同时,随着烧结温度升高,试样的体积密度和耐压强度增加,显气孔率降低,热导率几乎不变。

(2)随着烧成温度的提高,气孔孔径缩小,由圆形趋近于椭圆形,硅溶胶中的SiO2与气孔边缘的MgO反应,生成镁橄榄石,形成核壳结构,将核桃壳粉挥发后留的气孔包裹起来,形成封闭气孔。

(3)当热处理温度相同时,随着硅溶胶处理后核桃壳粉加入量增加,试样的体积密度和耐压强度降低,显气孔率增加,热导率降低。

(4)当核桃壳粉加入量为10%(w)、烧成温度为1 480℃时,试样显气孔率为43.4%,体积密度为1.64 g·cm-3,耐压强度为22 MPa;加入量为20%(w)时,热导率为0.368 W·m-1·K-1(350℃)。