一起余热锅炉烟管裂纹事故的成因及对策

2021-08-21李杜伟张井志

刘 恒* 李杜伟 张井志

(1.泰安市特种设备检验研究院 2. 山东大学热科学研究所)

0 引言

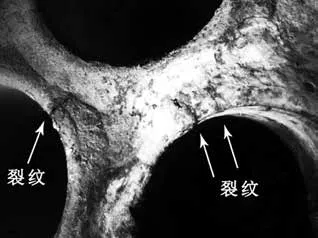

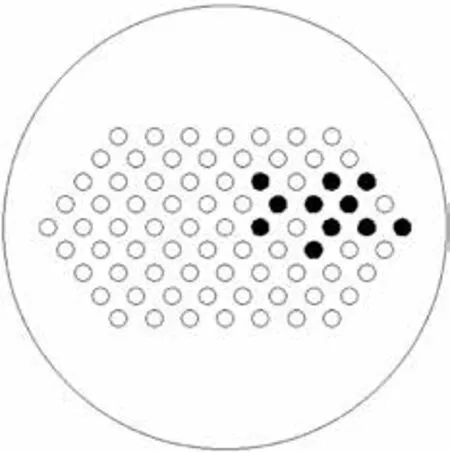

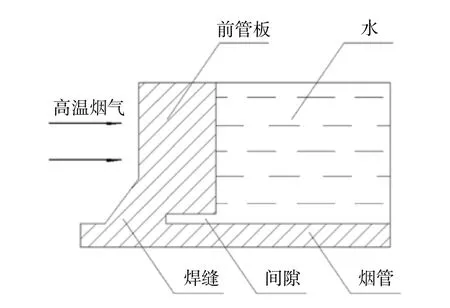

余热锅炉是化工企业常用的余热回收装置,在废热利用、节能降耗等方面有着重要作用[1]。某化工厂的废水废渣焚烧炉尾部烟道处装设了一台余热锅炉,型号为Q6.5/650-2.2-1.0,制造日期为2014年1月,并于同年4月投入使用,用于回收焚烧炉的余热。其额定烟气温度为650 ℃,额定蒸发量为2.2 t/h,额定蒸汽压力为1.0 MPa。2020年3月,检验人员对锅炉内部进行检验时,发现高温区管板发生泄漏,与管板连接的11根烟管角焊缝上存在裂纹,如图1所示。缺陷分布情况如图2所示。焊缝裂纹沿径向开裂,长度为9~15 mm,并延伸至烟管,呈轴向开裂。

图1 余热锅炉前管板烟管焊缝裂纹情况

图2 前管板处裂纹烟管分布图(黑色实心圆为裂纹烟管)

该余热锅炉上游装置为化工厂的废水废渣焚烧炉。废水主要成分为甲苯、甲醇和乙醇,废渣则是生产废料。笔者查阅运行记录,近期焚烧炉排烟温度为950 ℃左右。

该余热锅炉为B级锅炉,管板材质为20 #,壁厚为16 mm。烟管材质为20螺纹管,规格为 51 mm×3.5 mm。

1 余热锅炉内部检验的过程

1.1 宏观检查

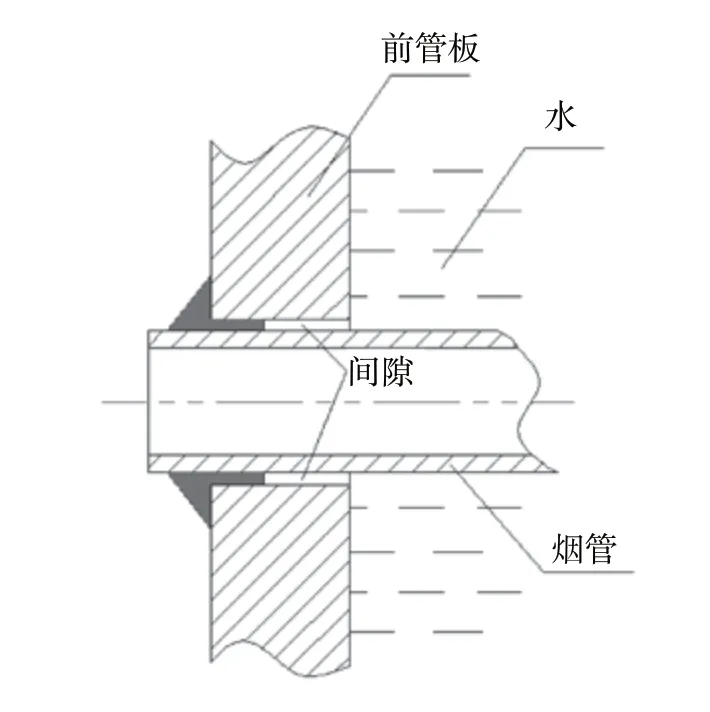

笔者对管板、烟管角焊缝进行渗透探伤(PT)检测,发现裂纹从烟管管端贯穿焊缝,但均未延伸至管板。锅炉的管板、烟管均有结垢层,且其厚度为3~4 mm,而其他位置(如锅壳等)水垢厚为0.8 mm。清除水垢后发现,管板与烟管之间存在较大间隙,间隙距离为0.7~0.8 mm。现场管板与烟管连接结构如图3所示。

图3 管板与烟管连接处间隙示意图

1.2 垢样分析

1.2.1 水质化验分析

该锅炉采用钠离子交换器进行水质处理。给水硬度为2.15 mmol/L,pH为8.16。依据GB/T 1576—2018《工业锅炉水质》,该锅炉水质不合格,给水硬度偏高。

1.2.2 垢样分析

取出水垢并进行分析,结果表明,水垢中含有Fe3+,Ca2+,Mg2+,CO32-等,其成分为碳酸盐与氧化腐蚀产物的混合物。

1.3 理化分析

1.3.1 金相分析

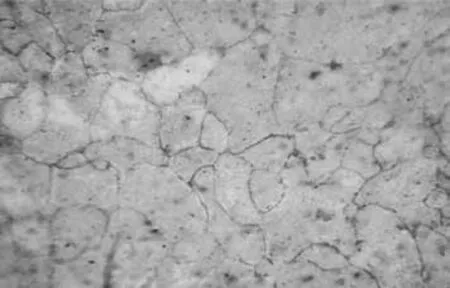

对管板进行粗磨、细磨抛光,再经4%(质量分数,下同)硝酸酒精腐蚀后进行金相检测,结果如图4所示。由图4可知,金相组织为铁素体+珠光体。根据DL/T 674—1999《火电厂用20号钢珠光体球化评级标准》可知,珠光体球化程度为5级,属于完全球化。图4中未见晶界氧化裂纹,未发现蠕变裂纹及石墨化现象。

图4 管板金相分析照片(500倍)

1.3.2 硬度检测

采用里氏硬度计对管板和焊缝进行硬度检测后可知,管板硬度为97 HB,焊缝硬度为118 HB,参照DL/T 438—2016 《火力发电厂金属技术监督规程》可知,两者硬度均低于标准值。

2 裂纹事故原因分析

2.1 管板与烟管接头处的间隙过大

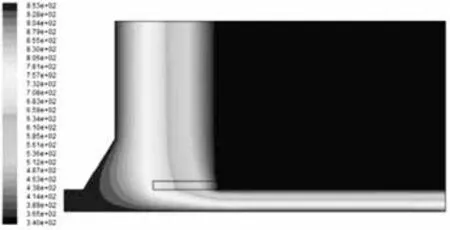

该锅炉曾于2019年10月更换全部烟管,根据出厂图纸标示,烟管与管板之间的最大允许间隙为0.40 mm。烟管更换时有预胀工艺的相关记录,实际烟管与管板开孔的实际间隙为0.7~0.8 mm,表明烟管预胀未能达到预期效果。因超标间隙的存在,烟管与管板焊缝处形成了极小的空间,而且这个空间更贴近高温烟气,温度较高,空间内的水气化而产生气泡,形成汽空间。为了了解汽空间处的传热情况,采用ANSYS有限元分析软件,模拟实际工况进行数值计算,进口烟气温度设定为950 ℃。建模示意图如图5所示。温度场分布如图6和图7所示。

图5 余热锅炉管板角焊缝有限元分析建模示意图

图6 角焊缝间隙未形成局部汽化的温度场

图7 角焊缝间隙形成局部汽化的温度场

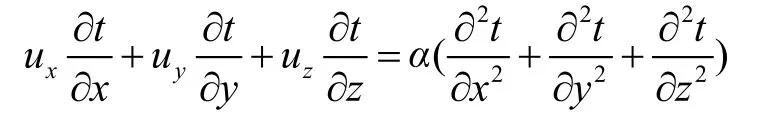

传热数学模型可采用如下描述:

(1) 连续性方程

式中:ui——速度分量,i=x,y,z。

(2) 动量方程

式中:v——流体的运动黏度,i=x,y,z。

(3)能量方程

式中:α——流体的热扩散率。

一方面,由于气泡附着在金属壁面上,而金属壁面不能及时冷却,导致壁温升高[2]。由数值计算结果可知,当间隙内充满水时,焊接接头水侧的最小壁温为380 ℃左右。当间隙内充满气泡时,焊接接头的最小壁温为750 ℃左右。当气泡溢出后,水会继续补充到间隙中。因此,由于间隙过大,锅炉水在间隙内反复被加热→汽化→溢出→补充→再加热这个过程。角焊缝承受着交变热应力,这就导致了金属疲劳损坏。另一方面,随着间隙内锅水气化蒸发,间隙内锅炉水不断浓缩,OH-浓度不断上升。在交变热应力和高浓度碱性环境的作用下,间隙处材料可能产生苛性脆化[3],金属强度下降,为裂纹的产生创造了条件。

2.2 锅炉进口烟气温度超过额定值

基于金相和硬度检测结果,锅炉存在超温运行的现象,管板此前曾长期处于超温状态。在运行记录中,余热锅炉入口烟气温度为950 ℃左右,超过了锅炉的额定烟气温度(650 ℃)。金属长期在超温状态下连续运行,加速了珠光体球化,使材料硬度降低,甚至产生劣化。

2.3 结垢导致了传热恶化

基于水质化验结果可知,该锅炉给水硬度超标。在管板与烟管的间隙处,锅炉水被蒸发后,水中的Ca2+,Mg2+,CO32-离子就以水垢的形式析出。水垢会堆积在间隙处,直到填满角焊缝的间隙。水垢的导热系数为1.31~3.14 W/(m·K),仅为钢板导热系数的0.03~0.07[4],水垢会导致金属传热恶化,阻碍金属壁面及时冷却。碳钢的抗拉强度和屈服强度都急剧下降,在交变热应力的作用下,焊口极易产生裂纹并不断延伸。

3 建议措施

针对裂纹缺陷产生的原因,笔者认为,要有效地防止管接头再次产生裂纹,应做到以下几点:

(1) 更换缺陷烟管,采用正确的烟管与管板维修安装方式。依据TSG G7002—2015《锅炉定期检验规则》标准第2.6.3.1项的规定,因金属疲劳产生的裂纹,只能采用挖补或更换部件的方式进行处理。更换过程中,应按照GB/T 16508—2013《锅壳锅炉》及图纸的要求进行预胀,其最大间隙应不超过0.4 mm。

(2) 避免烟气长期超温运行。比如改变上游设备中化工废水、废渣炉的处理工艺,降低烟气的温度。或者在余热锅炉之前再装设耐高温的余热回收装置,确保锅炉进口烟气温度不超过额定烟气温度。

(3) 加强使用过程中的水质监控管理,严格控制给水硬度。使用单位应全面检查钠离子交换器,保证交换器正常工作,使软化水符合GB/T 1576—2018《工业锅炉水质》的要求。并保证交换器拥有足够的交换容量,满足锅炉补给水量的要求。且应配备持特种设备作业人员证的水质处理人员,定期化验锅炉给水、锅水的各项指标。

4 结论

本文通过一起化工生产企业的余热锅炉管板角焊缝的事故案例,分析了裂纹产生的原因,依据TSG G7002—2015,TSG G0001—2012《锅炉安全技术监察规程》中的有关规定,提出了解决方案和预防建议,希望能为锅炉的安全运行和预防此类事故提供参考。