浅谈料场岩层顺层切向高边坡开采施工技术

2021-08-20吴超群

吴超群

(中国葛洲坝集团第二工程有限公司,成都,610091)

1 工程概况

1.1 简述

西泌河水库工程混凝土骨料开采料场位于晴马县级公路左侧,距西泌河水库大坝坝址距离约2.8km~3.2km。料场场址由原贵州省勘探设计院选址并编写地勘初步报告,形成勘探成果。料场分布位置位于地下水位以上,开采不受地下水影响。料场分布面积约8.0万m2,有用层平均开采厚度20.0m,无用层主要为溶蚀风化岩体,厚3m~5m。用平均厚度法进行有用层储量计算,按70%的开采率,该料场石料计算储量约112.0万m3。

工程实施时,原规划料场施工用地部分被晴隆县交通局征用,为确保料场储量满足工程建设需要,贵阳院对料场位置进行了调整。调整后的施工用地面积为36346.893m2,经测算按照边坡1∶0.5开挖,石料储量约65万m3,料场存储量能满足施工需要。

料场地表高程838m~980m,自然地形坡度20°~30°,开采高程范围837m~926m,高度87m左右。料场开采面为顺层切向坡,整个料场开挖形成后呈“П”形布置,料场周边(外围)设截水沟,马道设排水沟。料场共分6个台阶,每个台阶预留3m马道,边坡倾角向料场内侧倾斜,后边坡面对晴隆—马场公路。

图1 料场开采平面

1.2 主要工程量

1.2.1 主要开采工程量

根据招标文件工程量清单和大坝图纸资料,坝区各部位所需骨料计算如表1所示。

表1 各部位所需骨料计算

1.2.2 锚喷支护工程量

锚喷支护工程量见表2。

表2 采石场边坡支护工程量

2 工程主要特征

(1)料场临近县道公路,爆破安全、开挖安全和运输安全突出。

西泌河水库工程混凝土骨料开采料场紧临县道公路,晴隆至马场仅此一条县道,公路上车辆、行人较多,爆破安全极为重要;料场自然地形坡度20°~30°,又是顺层切向坡开采,容易发生顺层垮塌,影响开挖,甚至发生安全事故;料场运料道路与县道交汇,运输车辆往返穿梭,容易发生交通安全问题。

(2)料场开采开口小,落差大,开挖量大,需按分区、分块,自上而下开采。

料场开采施工用地面积36346.893m2,总储量约61万m3,根据混凝土骨料需求量,需开采量475336.3m3,其中无用料88600m3,有用料386736m3,分6层开采,每15米设置一级马道,马道宽3m。料场边坡各分级马道设计高度为15m,共分6个台阶,边坡马道预留1.5m厚保护层,用手风钻光面爆破或用破碎锤凿除保护层,按“分区、分块,自上而下”的原则开采,可同时布置1~2个台阶面,每个台阶规划2个作业面。

(3)料场裂隙较发育,岩体呈层状碎裂结构,受裂隙及层面互相组合切割的影响,容易沿层面滑动而垮塌。

料场深层泥夹层受雨水湿润,产生或加快岩体深层滑动趋势,容易造成边坡大面积垮塌,大量石块将顺坡滚落至晴隆-马场公路,堵塞社会道路,甚至严重造成人员伤亡。开挖过程中顺层切向坡也会受机械设备扰动而出现垮塌,损坏机械设备,危及人员安全。

3 主要施工技术

3.1 总施工程序

测量放样→施工道路布置→风水电布置→截水沟开挖→覆盖层剥离→无用料剥离→开口线放样→钻孔爆破→石料开挖→装车及运输

3.2 施工布置

3.2.1 施工道路布置

从马场公路与料场交接处高程约836m修建施工道路,施工道路呈“Z”字形由山脚盘绕到高程920m,最大转弯半径16.54m,道路纵向坡比控制在10%以内。随着料场梯段逐层下挖,施工道路相应下降,工作面也相应调整。

3.2.2 风、水、电布置

3.2.2.1 供风布置

石料场内梯段爆破采用1台履带式液压JK590C钻机(CM351)钻孔,1台AIRMAN/PDSH850S型25m3/min移动空压机供风,供应的φ115耗风量为11.3m3/min,料场边坡支护供风采用1台20m3/min移动空压机供应。

3.2.2.2 供水布置

石料场施工用水主要为边坡支护和施工道路养护用水,在靠近山坳处引山沟渗水至高程846m水池,由供水管道接口取水,水池容量50m3。

3.2.2.3 供电布置

石料场主要有电动空压机和现场照明用电,规划电动空压机和照明容量1200kVA,采取两台630kVA变压器并联使用,变压器就近接入附近道路旁供电线路。

3.2.3 截排水及马道布置

(1)料场顶部开采前在开采区外离开采边线3m~5m处布置永久性截水沟,截水沟为梯形断面,底宽80cm,深80cm,两侧坡比不陡于1∶1.5。

(2)在成型边坡每15m设一级马道,每级马道上设置一道排水沟,排水沟依马道坡脚砌筑,并在采场的两端与截水沟汇合,排水沟净断面尺寸均为20cm×30cm。截排水沟边墙和底板用M7.5浆砌石砌筑,底板采用水灰比的1∶2.5水泥砂浆抹面3cm厚。

3.3 开采方式及施工配置

按“分区、分块,自上而下”的原则开采,可同时布置1~2个台阶面,每个台阶规划2个作业面,每个工作面按50.0m×12.0m(长×宽)。作业面的开采钻爆和边坡预裂均采用1台自带风的履带式液压JK590C钻机(CM351),台阶水平坚硬岩石用2~3台手持式汽腿钻孔进行光爆,岩石较软可采用一台破碎锤凿除。作业面布置1台1.5m3反铲挖装,配4~6台20t自卸汽车运输。料场分区同步下降,每层次开采厚度可按13.5m分层施工,马道保护层按1.5m控制,一次爆破开采的规模可控制在0.50万m3~1.0万m3。

为了保证开采石料粒径的均匀性,更好地满足人工骨料开采要求,在开采施工中,以大孔径的履带式液压JK590C钻机为主,靠近边坡部位的缓冲孔辅以支架式潜孔钻机钻孔。采取大孔距,小排距的钻孔方式,并采用人工配合机械装药和采用高精度非电雷管网络的方式进行全耦合连续装药,微差爆破,既降低作业人员的劳动强度和生产成本,又可提高工作效率和机械化作业程度,且可大幅度地减少二次解炮率和加快开采施工进度。

3.4 爆破设计

3.4.1 爆破开采

3.4.1.1 覆盖层开挖和孤石钻爆

料场开挖前,先在边坡开口线外3m~5m处开挖截水沟,作好边坡排水工作,防止降水进入开采工作面,确保料场开挖边坡稳定。对岩石部分采用手风钻造孔装药爆破,人工清渣,但在土方和石方清渣能用挖掘机的部位则采用挖掘机施工。

926m~911m采用一次揭除方案,开挖前人工清除表面杂草灌木,土方采用推土机或挖掘机直接开挖,石方采用手风钻造孔,浅孔爆破开挖;911m以下剥离层开采前剥离干净,开挖渣料采用CAT320D反铲集渣装车,20t自卸车运输。

3.4.1.2 边坡石方开挖

边坡石方开挖采用自上而下分层小梯段爆破。钻爆主要采用履带式液压JK590C钻机,设计边坡线采用预裂爆破技术按设计坡比成形。

梯段高度一般不大于15m,对存在地质隐患问题的开挖部位,采用15m以下的梯段进行钻爆施工。爆破孔布置采用宽孔距、小排距梅花型布孔方式,排间或孔间用毫秒雷管微差起爆,梯段爆破施工流程见图2。

图2 梯段爆破工艺流程

3.4.1.3 钻爆开挖中初步参数设计

(1)预裂爆破

采用YQ100B型钻机造孔。

初拟预裂爆破参数:

①钻孔孔径:φ90mm,孔距:100cm,孔深:12.5m。

②预裂孔线装药密度q线=150g/m,药卷直径:φ32mm。装药结构:采用不耦合装药,孔底增加药量根据不同孔深选为q线的3~5倍,孔口段装药量选为q线的1/2~1/4。

③起爆网络:采用V型微差起爆网络。

(2)梯段爆破

岩石分层开挖,分层梯段高度15m,用履带式液压JK590C型钻机造孔。

采用小区微差爆破技术,采用单耗Q=0.35kg/m3,最大段起爆药量不大于500kg,水平保护层上部一层梯段爆破不大于150kg。钻孔间排距按4m×5m控制,采用乳化炸药,连续装药。

3.4.2 石料钻爆、开挖及运输

3.4.2.1 石料开采

(1)深孔梯段钻爆

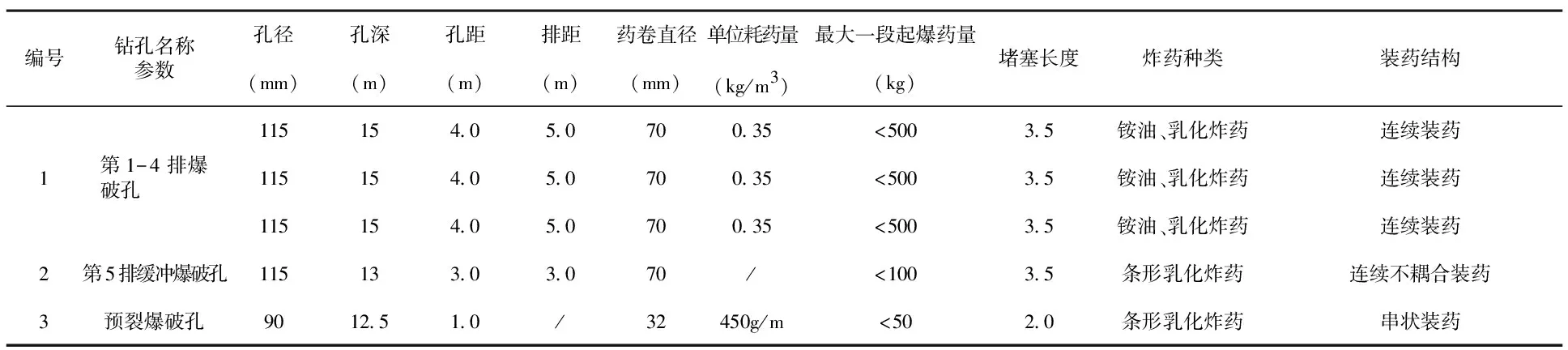

石料开采前,根据大坝石料级配的技术要求,进行相应规模的爆破试验,试验内容包括钻孔布置、装药结构、炸药单耗等,并根据试验结果提交可行性报告。爆破参数见表3。

表3 石料开采边坡梯段爆破试验参数

(2)预裂爆破施工

石料场开挖边坡最大高度90余米,马道平台宽度为3.0m,采用预裂爆破施工,维护马道原有稳定性,预裂孔间距0.8m~1.0m。3.0m宽的梯段马道采用破碎锤开凿。预裂孔爆破参数见表4。

表4 预裂孔爆破参数

预裂爆破起爆网络采用非电导爆系统,导爆索传爆,预裂爆破采用一个单独的起爆网络,在梯段爆破前实施。

3.4.2.2 石料挖装与运输

爆破生产出的石料主要采用1.5m3挖机进行挖装,采用20t自卸汽车进行运输,不合格的超大径石料用反铲选挑出来堆放一旁,待用手风钻钻孔采用浅孔爆破方法解小后再运至砂石加工系统。

3.5 爆破安全

爆破工程必然紧密联系安全问题,故爆破前要做好各项安全准备工作,对爆破区域附近必须严加防范,设置警戒标志和信号,不留死角,人员必须撤离到300m以外,机械必须撤离到200m以外,对不能撤离的设备,必须进行遮盖防护。

(1)采石场外侧爆破采用浅孔减弱爆破,同时准确精细安排爆破顺序,控制爆破方向,以最大限度减少爆破后落向山下的滚石。

(2)加强料场周边警戒,根据实际情况对可能触及到的范围进行预测并实施警戒,各道口设置警戒哨卡,派专人值守,警戒区内人员、设备提前撤离,对无法撤离的设施设置保护措施。

(3)沿采石场山脚高程836m~846m的道路边缘设置1.5m高,长200m~300m码放编织袋拦渣墙,以拦截山体坡面滚石。

3.6 料场支护施工

3.6.1 预应力锚杆施工

预应力锚杆主要布置在高程926m~911m边坡上。预应力锚杆采用φ25锚杆,长度为9m螺纹钢筋作为锚杆材料,锚杆张拉力130kN,锚杆锚固段长度3m,自由段长度6m。

3.6.2 喷射混凝土施工

喷射混凝土多为素喷混凝土,局部地质较差地段采用挂网喷混凝土。其中网喷混凝土在喷射前布设钢筋网,钢丝筋直径为ф6.5mm,将钢筋切割成长度为6m直铁,并用车运至施工部位现场绑扎编制成网,钢筋间距为200mm。

3.7 现场工艺试验

喷射混凝土施工前,对每种配比作三次喷板试验,通过试验选用合适的喷混凝土外加剂,增加一次喷层的厚度,减少回弹量,并适应在有水的情况下施喷。试验板的混凝土工艺、质量和抗压强度达到要求并经监理工程师批准后,才能进行喷射混凝土施工。

4 结语

(1)按“分区、分块,自上而下”的原则开采,一次爆破开采的规模控制在0.50万m3~1.0万m3,爆破开采量满足工程各部位混凝土浇筑强度及进度计划安排。

(2)开挖顺层切向坡时,按照“先锁口,再预应力锚固,最后喷射混凝土”施工顺序,确保了边坡稳固,开挖安全得到较好保证。

(3)严格控制梯段爆破装药量,减小爆破对高边坡扰动,控制飞石抛出距离,做好爆破警戒距离,确保了爆破安全。

(4)弃渣运至规划弃渣场,按弃渣场规划方案集中堆放。弃渣时听从渣场管理人员指挥,有序堆渣。渣场使用过程中,将按稳定边坡堆放,并加强维护和管理,避免弃渣处置不当对渣场防护设施造成破坏。