复合材料汽车地板结构研究

2021-08-20陈佳浩赵晓昱

陈佳浩,赵晓昱

(200093 上海市 上海工程技术大学)

0 引言

汽车地板是汽车上的一个主要附件,占了车身的一大部分[1],在满足舒适性的同时,汽车地板必须满足强度要求。汽车地板主要受力来自地板上方的载荷,这些载荷是由车身、座椅、人、物品等重量组成的[2]。当今绝大部分的汽车地板都是用金属加工成的,在大力提倡节能减排的今天,如果能够将地板这一大件的重量减下来,无疑是汽车轻量化的一大重大突破[3]。对于汽车轻量化来说,复合材料所谓是当下的大热门,很多公司也致力于研发复合材料代替车身覆盖件的研究[4]。碳纤维复合材料由于其比重小,比强度和比模量高,耐疲劳等特点[5],在当今汽车轻量化大趋势中能够牢牢占据着一席之地[6]。

1 复合材料地板的设计要求

1.1 设计原则

(1)层合板铺层的角度虽然是设计者自己定的,但是一般选用0°,90°,45°,-45°这4 种,因为这4 种角度能够有效增加抗扭性能[7]。

(2)相邻两层之间的角度最好不要相差90°,两层之间以45°过渡是最理想的选择,这样可以最有效抗击外界传递过来的力[8]。

(3)铺层数量的选择也是至关重要的,一定要保证强度,所以层数不能太少。但是太多层会导致质量增大,而且制作工艺也会变复杂,材料成本较高[9]。

(4)复合材料设计时一定要遵循蔡-吴准则,该理论相对比较完善,可以很好地衡量复合材料的强度[10]。最外面的2 层选用0°,这样可以使强度变大,很好地降低蔡-吴准则。

1.2 材料选取及设计要求

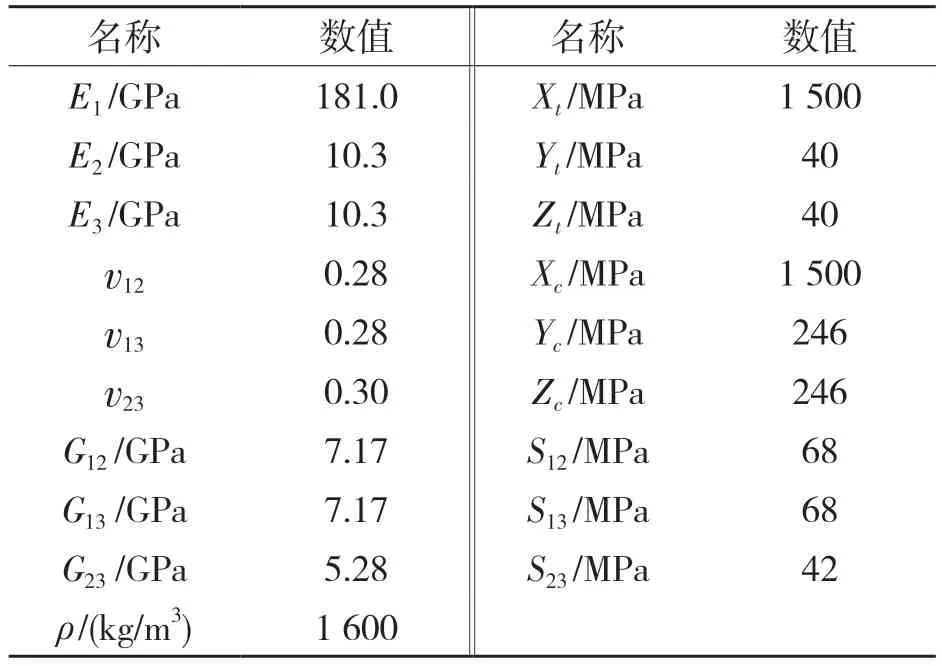

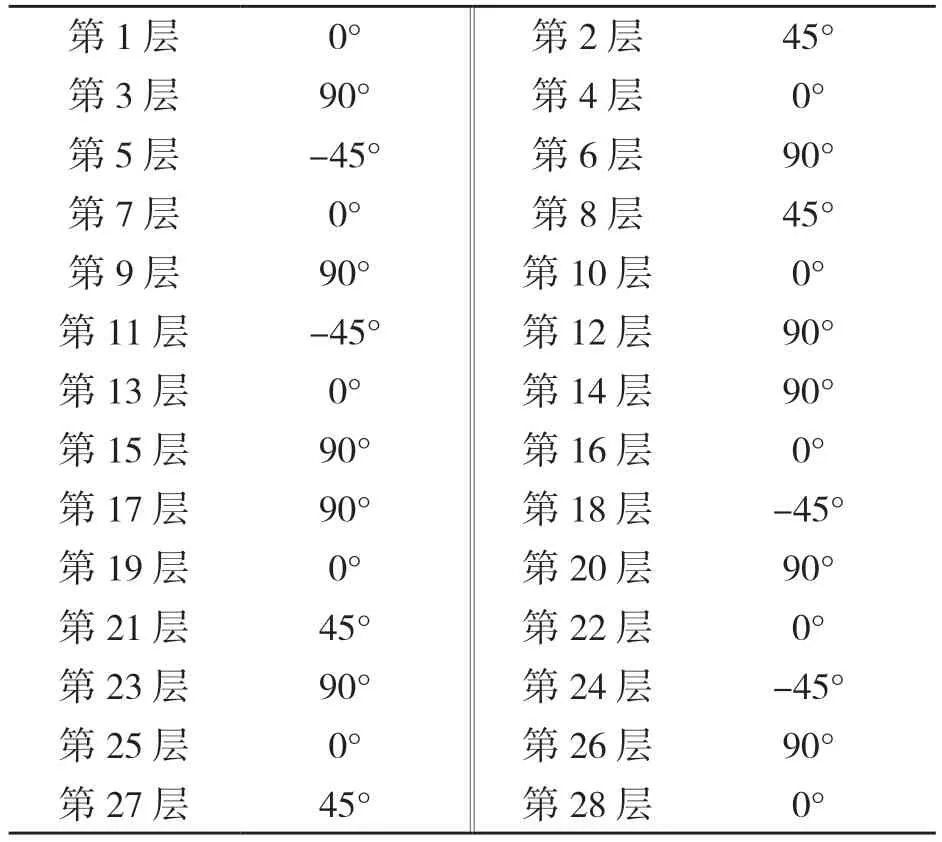

本文选用的材料是T300/5208 环氧树脂,一般工业用碳纤维的厚度在0.12~0.15 mm 之间[11],考虑在分析过程中的变化比较大,本文选用每层厚度0.15 mm,共铺28 层。T300/5208 环氧树脂的参数见表1。本文的铺层顺序见表2。

表1 T300/5208 环氧树脂参数Tab.1 Parameters of T300/ 5208 epoxy resin

表2 碳纤维复合材料地板铺层顺序Tab.2 Laying sequence of carbon fiber composite floor

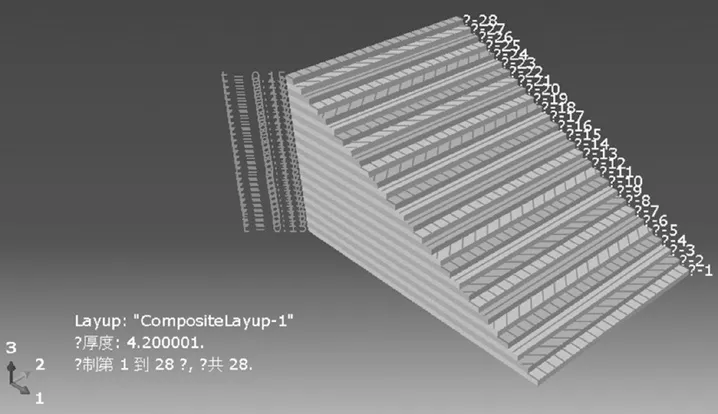

铺层是在ABAQUS 中进行的,层数及每一层的铺层顺序如图1 所示,图中的斜线表示的是纤维的方向。

图1 碳纤维复合材料地板铺层图Fig.1 Carbon fiber composite flooring

2 碳纤维复合材料地板设计基础

2.1 复合材料连接

在复合材料结构设计中,复合材料结构连接至关重要。在设计过程中结构的整体性很重要,所以要尽量减少连接数量。目前复合材料结构连接主要有3种:胶接连接、机械连接和混合连接[12],前两种是最常用的连接方式。胶接连接可用于不同类型材料的连接,无电化学腐蚀,并且零件数目少,连接部位的质量较轻,连接效益高,但是胶接性能受环境(湿、热、腐蚀介质)影响大,不能传递大的载荷,而且一旦胶接不能拆卸;机械连接容易拆卸,能传递大载荷,环境影响较小,但是由于复合材料的脆性及各向异性,层合板开孔使连续纤维被切断,会导致承载能力降低[13]。

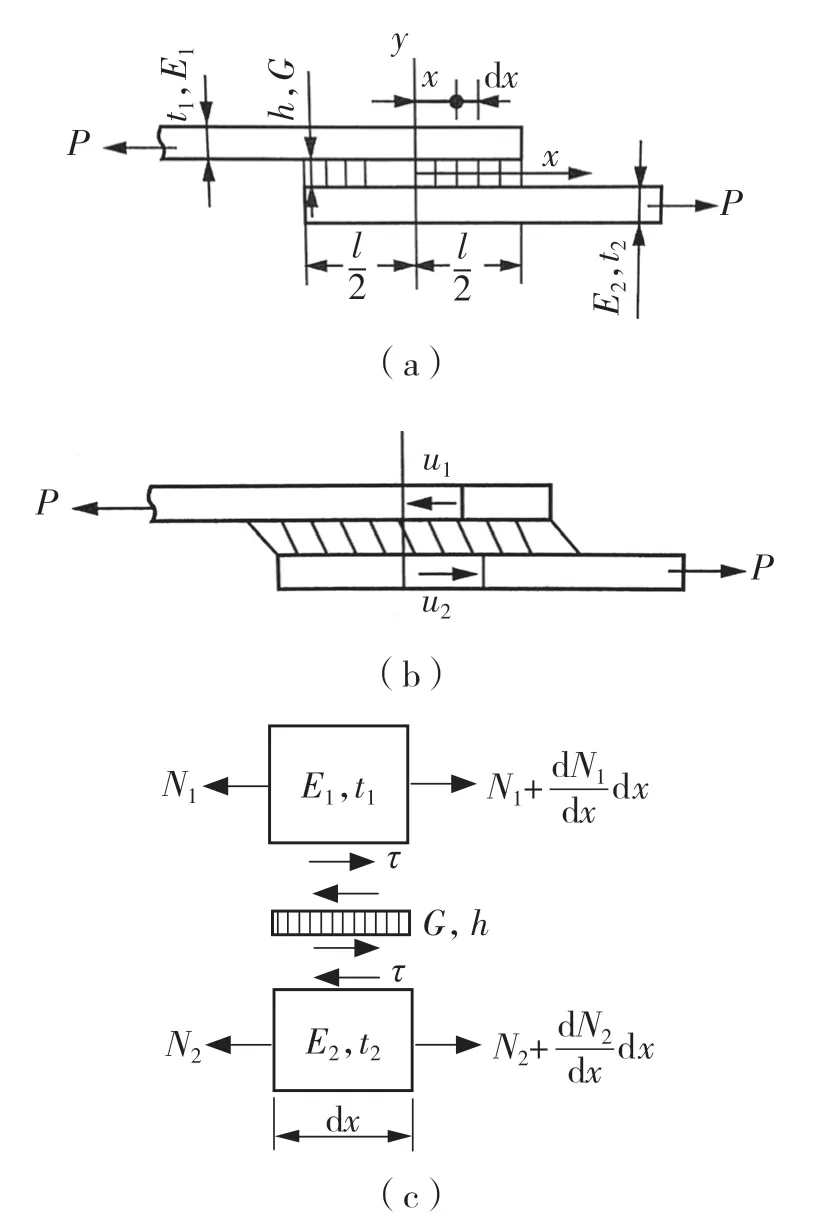

综合考虑后,本文选择胶接连接作为碳纤维复合材料地板的连接方式。如图2 所示,为一在单位宽度载荷P作用下的单塔接胶接接头受力模型。

图2 单塔接胶接接头受力模型Fig.2 Stress model of single tower glued joint

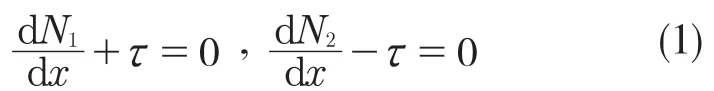

当胶接接头收到拉力P 的作用后,图2 为单塔接胶接接头受力模型,(a)为未变形时的受力图,胶层变形情况如图(b)所示。在离y 轴x处,取一微元段dx,对于上下板微元体如图(c),由x 方向静力平衡条件可得

对式(1)微分得

式(2)表示二塔接板在垂直与x 轴的截面上内力N1和N2的变化率与胶层上剪应力的关系。内力N1和N2满足如下关系

胶层的剪应变γ为

胶层的剪应力为

2.2 对称层合板面内刚度

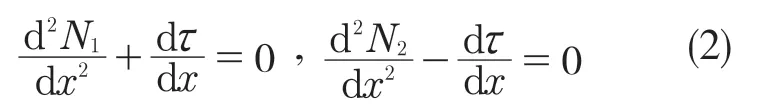

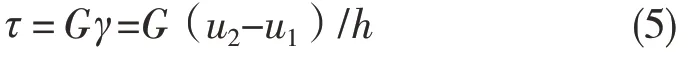

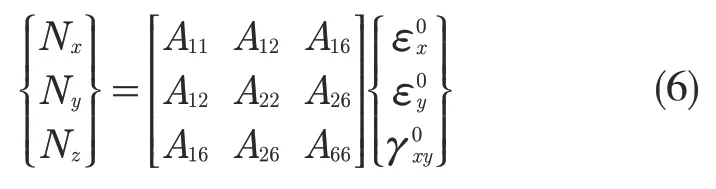

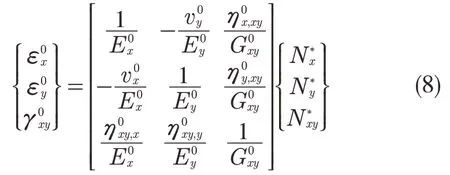

目前,复合材料层合板一般都设计成对称层合板,为了确定层合板的面内刚度,必须建立层合板的面内力和面内应变的关系式,即

式(6)可缩写为

式中:Aij(i,j=1,2,6)——层合板的面内刚度系数,Pa·m 或N/m。

也可用工程弹性常数来表达面内力和面内应变的关系,即

2.3 强度准则

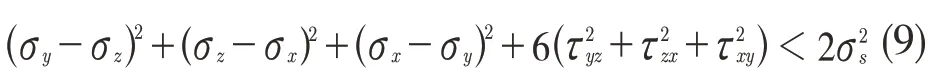

根据米塞斯屈服准则

式中:σs——单轴拉伸的屈服应力。

蔡-希尔准则认为可假设正交各项异性复合材料单层的强度条件是

3 复合材料地板力学分析

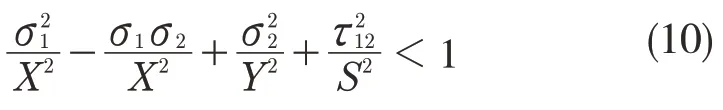

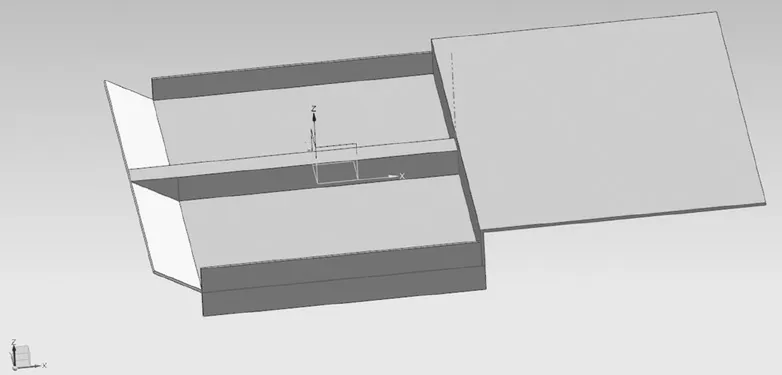

首先设计出地板的模型,如图3 所示。

图3 地板模型Fig.3 Floor model

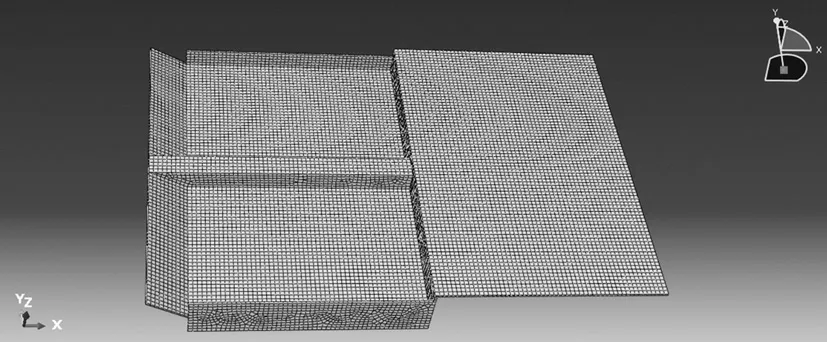

将模型导入ABAQUS软件,对其划分网格(如图4 所示),并进行边界约束和力的加载。为了模拟汽车地板真实的承重能力,本文对底板施加3 000 N 的表面载荷,观察地板的应力和变形量。

图4 网格划分Fig.4 Meshing

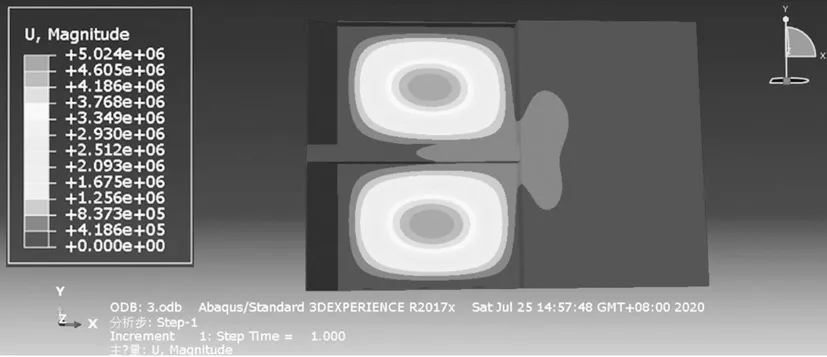

经过仿真模拟,得到图5 为碳纤维复合材料地板的米氏应力图,图6 为位移云图。可以得出最大载荷为978 MPa,许用强度为756 MPa。

图5 碳纤维复合材料地板的米氏应力云图Fig.5 Mie stress nephogram of carbon fiber composite floor

图6 碳纤维复合材料地板的位移云图Fig.6 Displacement nephogram of carbon fiber composite floor

很明显,此碳纤维复合材料地板的最大载荷处的受力已经超过允许的最大值。由此可以得出,初步设计的碳纤维复合材料地板在结构方面还存在着问题,随后必须在结构上可以对其进行优化。

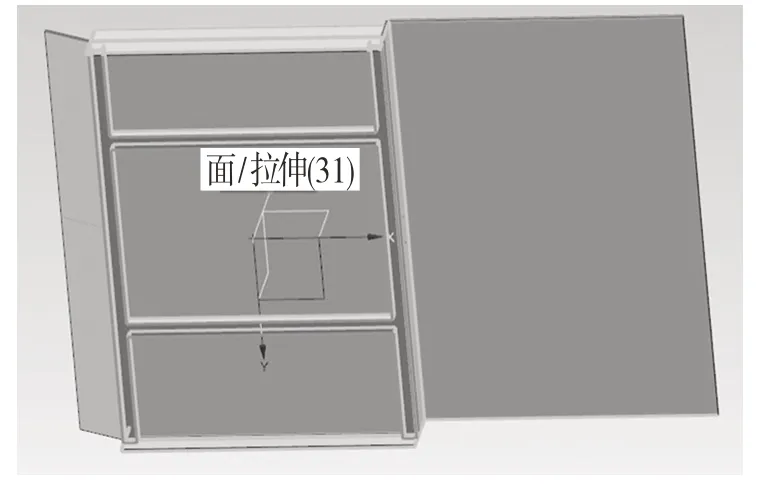

为防止地板受太大的力导致破坏,需对其进行结构优化。由图5 的受力情况可以看出,两边共有4 个地方的受力最大,根据这些最大受力点增加加强结构,本文在碳纤维复合材料地板背面增加3 条梁,如图7 所示。

图7 优化版碳纤维复合材料地板模型Fig.7 Optimized carbon fiber composite floor model

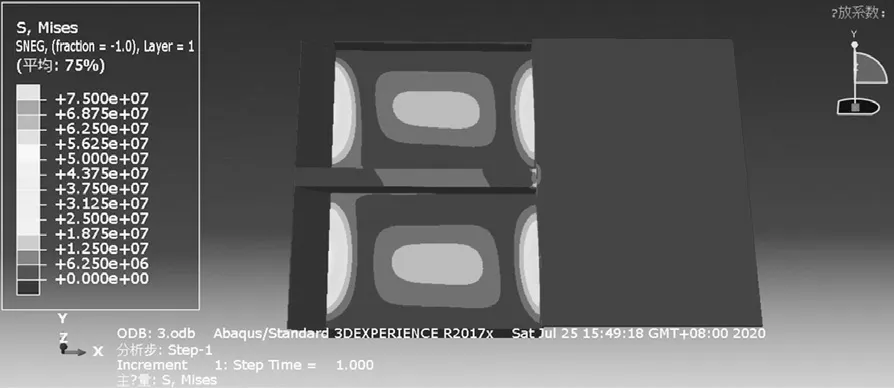

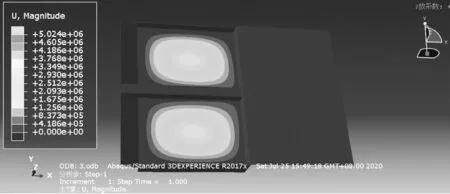

同样在ABAQUS 软件中导入模型,并对其进行仿真模拟。最后的米氏应力云图如图8 所示,位移云图如图9 所示。可以得出最大载荷为532 MPa,许用强度756 MPa。

图8 优化过的碳纤维复合材料地板的米氏应力云图Fig.8 Michaelis stress nephogram of optimized CFRP floor

图9 优化过的碳纤维复合材料地板的位移云图Fig.9 Displacement nephogram of optimized CFRP floor

经过优化后,碳纤维复合材料地板的承载能力得到了很大的提升,同时,也满足了设计要求。

4 结论

碳纤维复合材料不仅质量比一般金属轻,而且在强度上也有所保证,可以作为新型材料替换一般金属材料,实现轻量化的目的。经过优化后的碳纤维复合材料地板经过实验证明在强度上满足设计要求,可以替换金属材料;加强梁的结构在碳纤维复合材料地板上的应用证明可以有效分解来自地板上方的力,其质量也远远小于金属加强筋的质量,可以作为加强结构用于碳纤维复合材料地板。碳纤维复合材料地板质量轻,强度高,达到了轻量化的目的,是未来汽车车身零部件替换的大趋势,有很好的发展前景。