电动汽车行星轮式轮边减速器设计及有限元分析

2021-08-20孙帼林张广弘

孙帼林,张广弘

(200082 上海市 上海理工大学)

0 引言

行星齿轮传动最为显著的特点就是把普通齿轮传动的定轴线传动改为动轴线传动,传递动力时进行功率分流。采用合理的内啮合方式,使用多个行星轮分担载荷并采用均载装置可以实现运动的合成和分解,使行星齿轮传动具有质量轻、体积小、传动比范围大、承载能力不受限制、传动效率高、运动平稳、抗冲击和振动能力强等诸多优点。

本文以某款A 级轮边电驱动汽车为研究对象,设计一套轮边减速器。从理论方面计算汽车行驶过程需要克服的阻力,由此确定所选择的电机的类型以及具体参数,根据需求以及经验公式计算出本次设计的减速器所需要的减速比并确定减速器传动方案,然后对机构进行进一步的研究以及计算,以确定传动系统中的各齿轮的尺寸参数以及啮合参数。选择各个齿轮的材料并进行强度校核,并对主要扭矩传递零部件进行有限元分析,分析是否满足强度需求。

1 减速器形式选择

行星齿轮传动的类型有很多,我国影响最大使用最广的是苏联学者库德略夫提出的按照行星齿轮传动基本构件的不同将行星传动分类的方法。其中心轮为K、行星架为H、输出轴为V,齿轮的传动形式可分为2 个中心轮和1 个行星架组成的2K-H 型;3 个中心轮组成的3K 型;1 个中心轮、1 个行星架和1 个绕主轴旋转的输出轴组成的K-H-V 型。在现代工业中应用最为广泛的是2K-H 型行星齿轮传动形式。按原机械工业部关于行星齿轮减速器标准JB 1977-1976,可以采用按啮合方式不同对行星齿轮传动进行分类。由内啮合和外啮合,以及一个公共行星齿轮组成的行星传动系称为NGW 型;由一个内啮合和外啮合组成的行星传动系称为NW 型;由两个外啮合组成的行星传动系称为WW 型;其中,N 为内啮合齿轮副、W 为外啮合齿轮副、G 为同时与内外两个中心轮相啮合的公共齿轮副[1]。

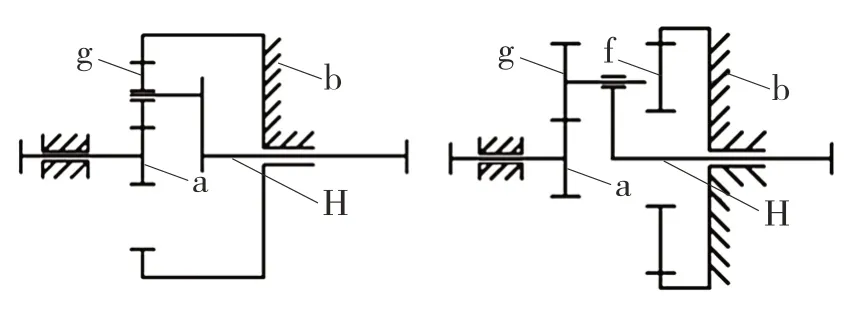

如图1 所示,NGW 型和NW 型两种轮系相较而言传动效率高。NGW 型由于是单排行星轮系,结构简单,传动效率高且加工装配简单;NW 型由于存在双联行星轮,加工装配较复杂。NGW 行星齿轮减速器具有结构紧凑、承载能力高、传递功率大、传动效率高、传动比大等优点[2]。故本次设计采用NGW 型负号单级传动行星轮系作为轮边减速系统的主体。

图1 两种行星轮系传动形式Fig.1 Two transmission modes of planetary gear train

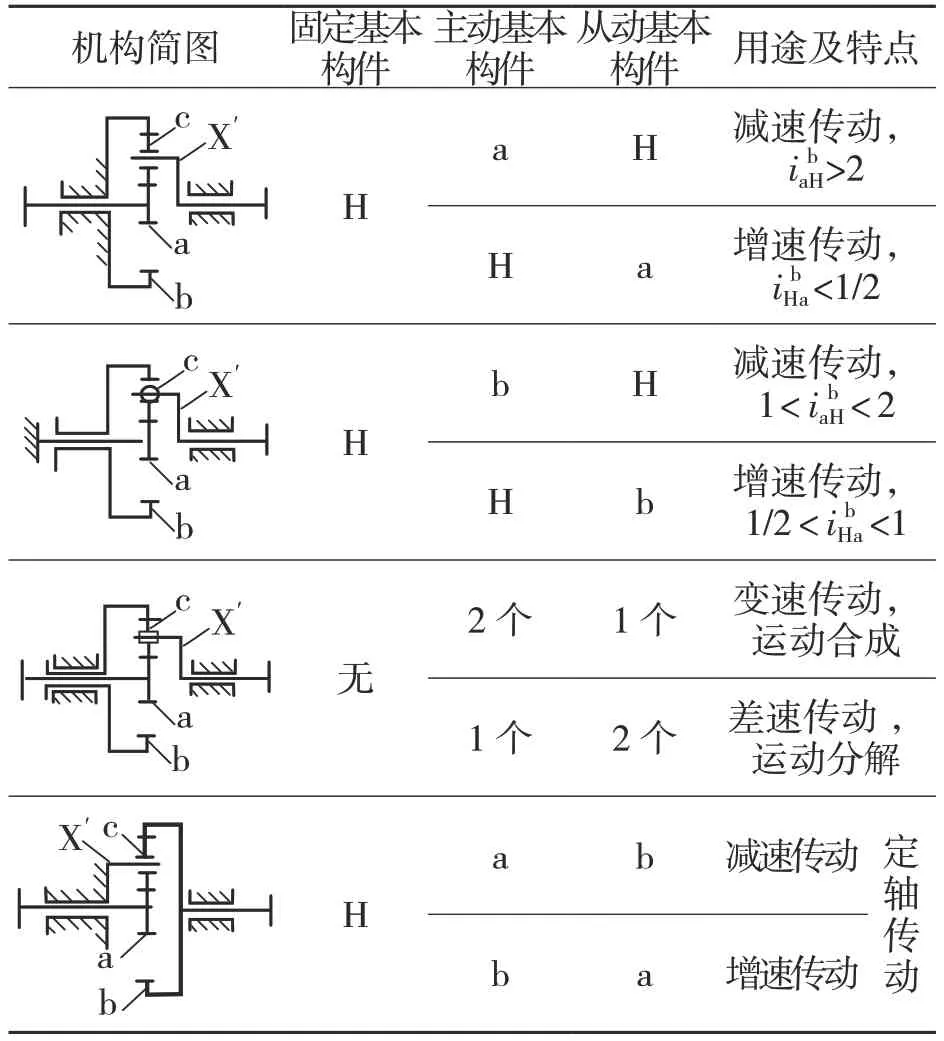

NGW 传动系同样分为不同的种类,拥有不同的用途及特点,如表1 所示。

表1 NGW 传动系类型Tab.1 NGW drive train type

通常的行星轮减速器由太阳轮输入,行星轮输出。但本设计用于轮边减速器,因此直接选用固定行星架,太阳轮输入内齿圈输出的形式。

2 齿轮设计计算

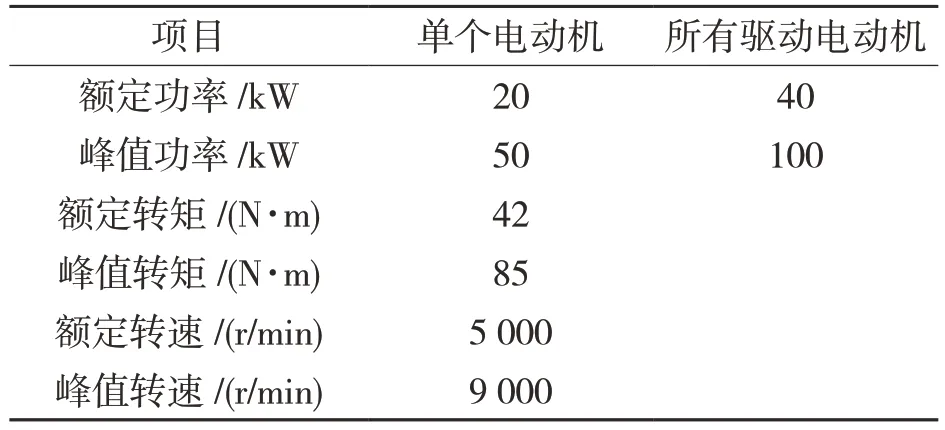

本设计采用2 个永磁同步电动机作为整车的驱动电机,后轮驱动。电动机特征性能参数见表2。

表2 驱动电动机的特征性能参数Tab.2 Characteristic performance parameters of driving motor

2.1 行星齿轮减速器配齿计算

在设计过程中,需要根据初步确定的传动比ip和选用的行星轮系类型来分配各个齿轮的齿数。在配齿时,除了满足需要的传动比,还需满足与行星减速器装配相关的同心条件、邻接条件和安装条件[3-4],也必须满足一般齿轮传动中对选择齿轮齿数的要求。本设计的减速器如图2 所示。

图2 NGW 型行星齿轮减速器Fig.2 NGW planetary gear reducer

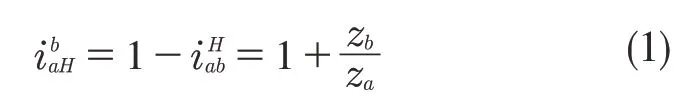

2.1.1 传动比条件

本设计选用NGW 型负号行星机构,其传动比表达式为

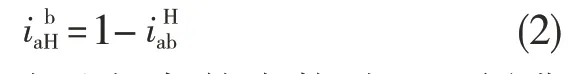

由于本设计的行星机构为太阳轮输入,内齿圈输出,ip=9,所以=-9;因NGW 行星轮系计算多以行星架输出的形式,所以为了方便设计计算,将转变为与之间存在关系:

2.1.2 临接条件

在设计行星齿轮传动时,可以将行星轮均匀地、对称地布置在太阳轮与内齿圈之间,用来提高机构的承载能力,减小机构尺寸。临接条件就是为了保障两个相邻的行星齿轮齿顶之间在连心线上存在一定的间隙以防止两个相邻的行星轮不会互相碰撞。通常最小间隙应大于模数之半。设相邻两个行星轮中心之间的距离为L,最大行星轮的顶圆直径为dac,则临接条件为

2.1.3 同心条件

对于2Z-X 类和3Z 类行星传动,3 个基本构件的旋转轴线必须和主轴线重合。也就是说,中心轮和行星轮组成的所有啮合副的实际中心距必须相等,这就是同心条件。NGW 型的同心条件为

2.1.4 装配条件

装配条件是指在行星传动中,几个行星轮能均匀装入,并保证与中心轮正确啮合所应具备的齿数关系。其实质是计算得出中心轮齿数与行星轮个数之间的关系。

NGW 型行星传动的装配条件与行星轮齿数无关,也就是说与是否采用角度变位传动无关,只要两中心轮齿数之和为行星轮个数np的整数倍即可。

式中:np——行星轮的个数;C——整数。

根据上述配齿条件,行星齿轮减速器各轮齿数的确定已系列化,查找NGW 型行星传动各轮齿数组合选择表,选择合适的行星传动各齿轮齿数。

为了避免根切,各齿轮齿数初步选择情况见表3。

表3 各齿轮齿数选择Tab.3 Tooth number selection of each gear

2.2 齿轮参数计算

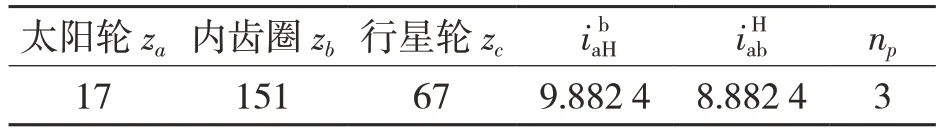

根据齿面接触强度初算太阳轮分度圆直径d1[5-6]:

式中:Ktd——算式系数,对于一般钢制直齿轮传动Ktd=768;KA——使用系数取平稳载荷;KHp——计算接触强度的行星轮间载荷不均匀系数;KH∑——综合系数;φd——小齿轮齿宽系数,暂取b/da=0.5;u——齿数比;“+”——用于外啮合;“-”——用于内啮合;T1——1 对啮合副中小齿轮的名义转矩,≈12.732 N·m;σHlim——试验齿轮接触疲劳强度极限,取σHlim=1 648 MPa。

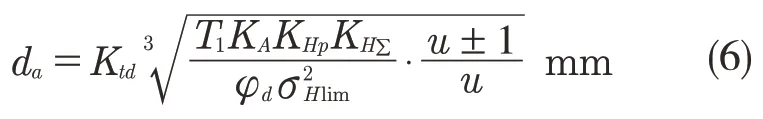

以上各参数通过查表代入式(6)得da≈22.36 mm。模数m=da/za=22.36/17 ≈1.315。根据标准直齿齿轮参数表中选取m=1.5;分度圆直径为da=mza=25.5 mm。太阳轮基本参数见表4。

表4 太阳轮几何参数Tab.4 Geometric parameters of solar wheel

已知模数和各齿轮齿数之后,可以分别计算出行星轮和内齿圈的齿轮几何参数。

3 齿轮强度校核

3.1 太阳轮强度校核

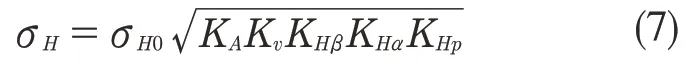

齿轮的常见的强度校核有2 种:一种是接触强度校核,一种是弯曲强度校核。校核太阳轮齿面接触疲劳强度首先要计算出其接触应力σH,接触应力σH计算方法如式(7):

式中:KA——使用系数;Kv——动载系数;KHβ——齿向载荷分布系数,KHβ=1+(KHβ0-1)KHWKHσ;KHα——齿间载荷分配系数;KHp——行星轮间载荷不均衡系数;σH0——计算齿面接触应力的基本值,

将以上参数代入式(7)得σH≈886.81 N/mm2。

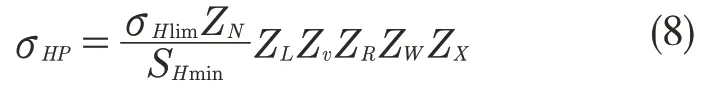

齿轮的许用接触应力计算如式(8):

式中:σHlim——试验齿轮的接触疲劳极限;SHmin——计算接触强度的最小安全系数;ZN——计算接触强度的寿命系数;ZL——润滑剂系数;Zv——速度系数;ZR——粗糙度系数;ZW——工作硬化系数;ZX——尺寸系数。

通过查表将上述参数代入式(8)中得:σHP=1 122.6 N·mm2。对比结果:σH<σHP,所以,齿面接触强度足够。齿根弯曲疲劳强度的校核同上,齿根应力σF=σF0KAKvKFβKFαKFp=130.27 N/mm2。

3.2 行星轮和内齿圈强度校核

行星轮和内齿圈的校核过程与太阳轮相同。

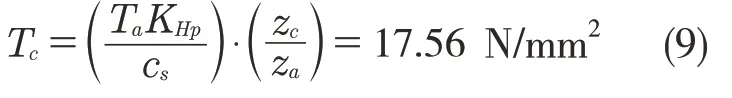

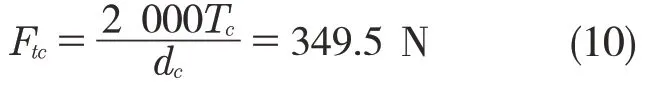

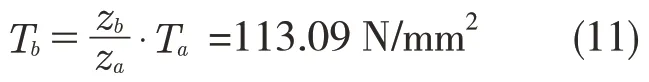

首先确定计算载荷:

行星轮扭矩

行星轮切向力

内齿圈扭矩

内齿圈切向力

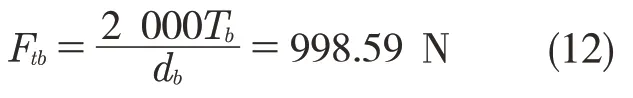

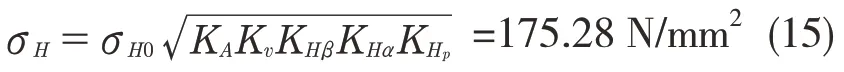

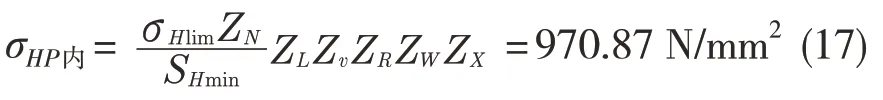

对齿面接触疲劳强度进行校核,分别计算行星轮已经内齿圈的接触应力:

行星轮外啮合应力

行星轮内啮合应力

内齿圈应力

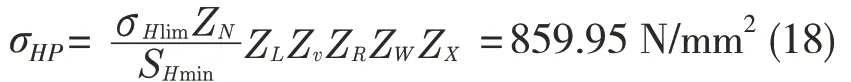

计算许用应力:

行星轮外啮合应力

行星轮内啮合应力

内齿圈应力

对比式(13)与式(16),式(14)与式(17),式(13)与式(18)中的数值,其接触应力均小于许用应力,因此,行星轮和内齿圈的齿面接触强度足够。

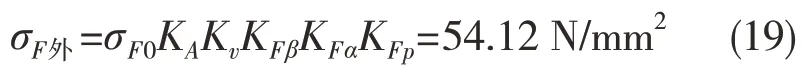

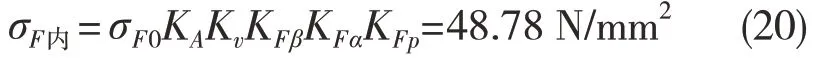

行星轮和内齿圈的齿根弯曲疲劳强度校核过程如下。计算接触应力:行星轮外啮合应力

行星轮内啮合应力

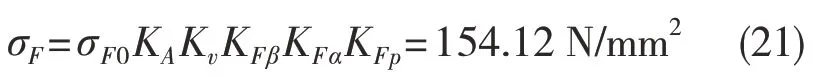

内齿圈应力

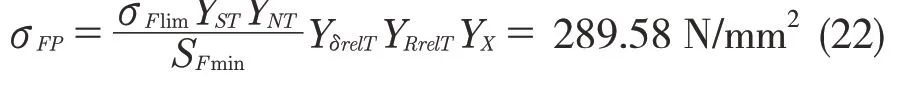

计算许用应力:

行星轮外啮合应力

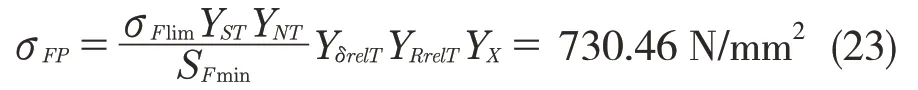

行星轮内啮合应力

内齿圈应力

对比式(19)与式(22),式(20)与式(23),式(21)与式(24)中的数值,接触应力均小于许用应力,所以,行星轮和内齿圈的齿根弯曲强度足够。

4 主要受力部件的有限元分析

4.1 行星架的强度分析

在行星减速器中,行星架常为受扭矩最大的零件,并且其造型结构特征多,不利于理论计算,因此我们对行星架进行有限元分析。

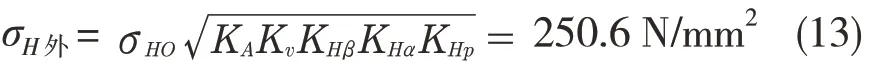

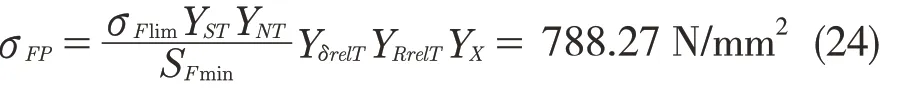

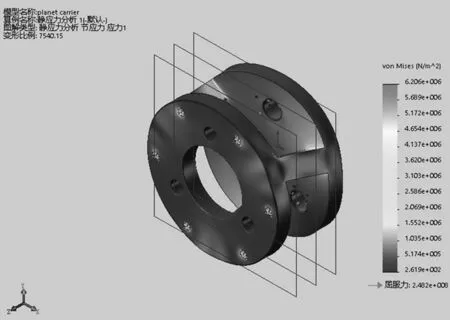

根据以上设计,行星架一端与减速器壳固连,保持静止,另一端收到行星轮的扭矩。每个行星轮所受的扭矩为17.56 N/mm2,3 个扭矩按照一个方向作用在行星架上。按照行星轮实际的受力情况加载到三维模型上进行分析。图3 为行星架的应力分析图,图4 为行星架的位移分析图。

图3 行星架应力分析图Fig.3 Stress analysis diagram of planetary carrier

图4 行星架位移分析图Fig.4 Displacement analysis diagram of planetary carrier

由图3 可知,行星架最大应力为6.2 MPa,选取的材料ZG310-570 的屈服强度为310 MPa,远低于材料的屈服强度,因此,行星架符合设计。

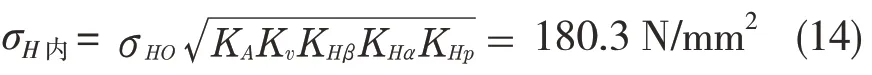

4.2 齿圈架强度分析

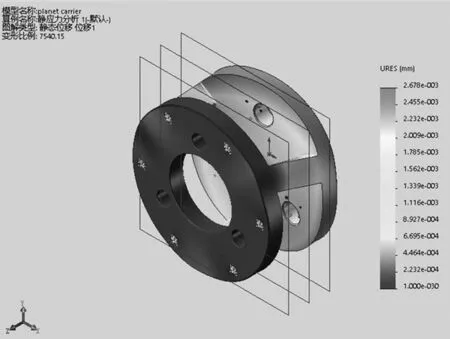

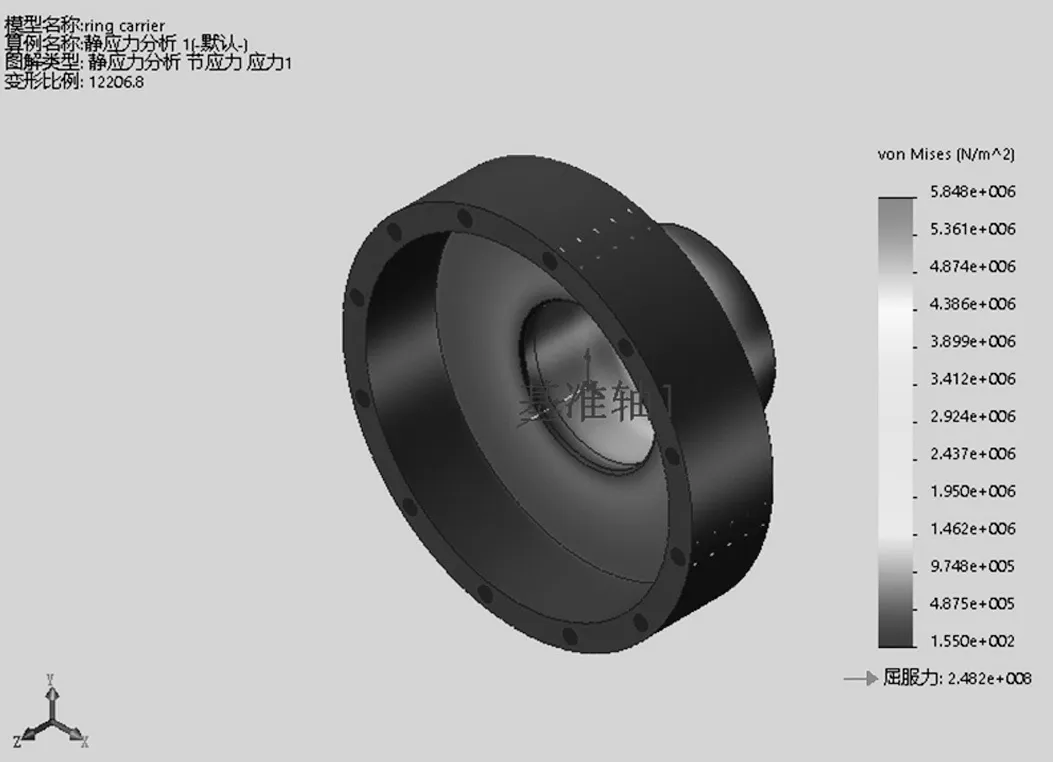

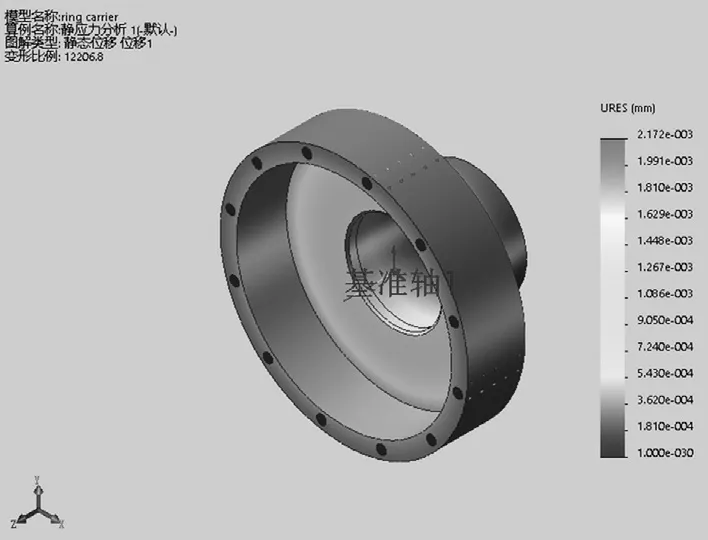

齿圈架是本次设计中的扭矩输出结构,因此对该零件进行有限元分析。应力与位移分析结果如图5、图6 所示。

图5 齿圈架应力分析图Fig.5 Stress analysis diagram of ring gear carrier

图6 齿圈架位移分析图Fig.6 Displacement analysis diagram of ring gear carrier

齿圈架一端与内齿圈相连接,另一端连接刹车盘和轮毂,将内齿圈的扭矩传递到轮毂上,因此将与轮毂连接的一端设为静止,与齿圈相连的一端加载扭矩,扭矩大小为113.09 N/mm2,作用在与齿圈相连接的面上。

由图5 可知,齿圈架所受的应力最大值为5.84 MPa,远低于材料屈服强度的310 MPa,所以齿圈架的设计满足强度要求。

5 结论

针对电动轮与传统汽车不同的驱动方式,在选择行星轮传动系统时,不选用传统太阳轮输入行星架输出的传动方式,而创新使用内齿圈输出。根据使用需求设计出传动系统的齿轮,并校核其强度。使用有限元分析的方式对减速系统中几个主要的受力零部件进行强度分析,使之满足强度需求。