挤压造粒机组EX801筒体冷却水系统振动大的原因及对策

2021-08-16徐华寿中科广东炼化有限公司广东湛江524012

徐华寿(中科(广东)炼化有限公司,广东 湛江 524012)

0 引言

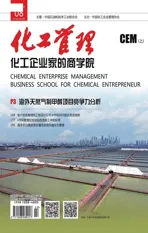

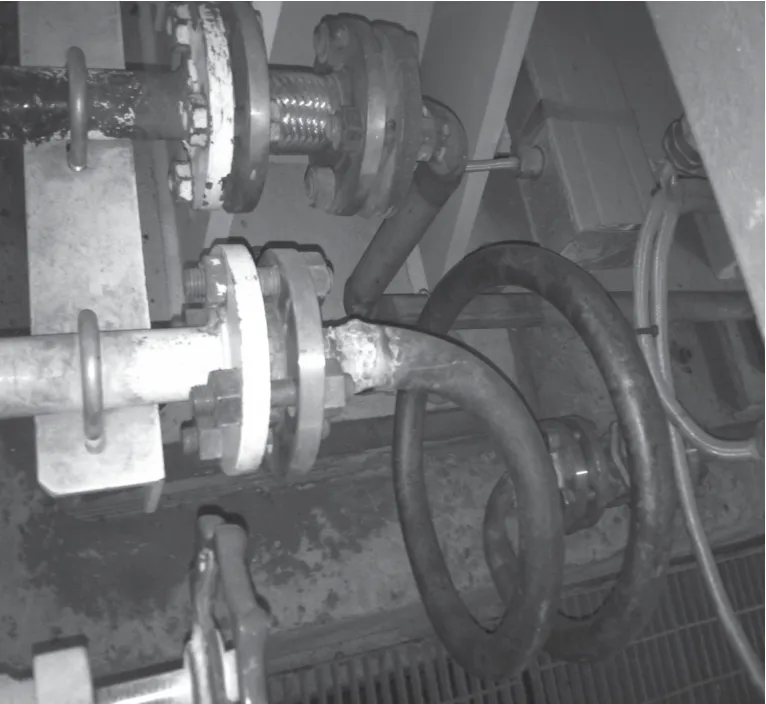

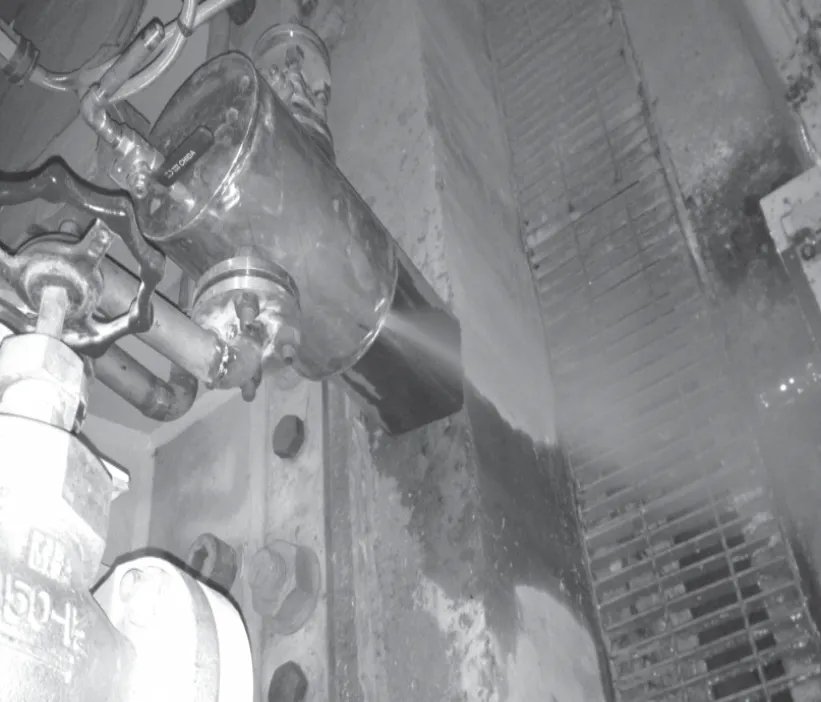

挤压造粒机是聚丙烯装置内最大、最复杂的机组,具有辅助系统多、转动部件多、运行温度高、操作难度大要求高、对干扰因素敏感等特点。因此在这个系统中任意一个部分出现问题都将对整个系统的安全平稳运行造成影响。筒体冷却水系统在整个系统中起到为挤压造粒机撤热从而稳定筒体温度的作用,由于本装置大多数时间处于低负荷运行、挤压造粒机依靠电加热器产生的大部分热量不能随物料带走,主要靠筒体冷却水撤热。因此筒体冷却水温度控制阀组启闭频繁,整个筒体冷却水管路出现大幅度振动,并产生大量噪声,导致进水软管、回水软管经常破损、需要频繁更换;回水支管及总管焊缝处、弯头处产生砂眼及裂纹需在线动火处理;增加了挤压造粒机的维护费用、产生过渡料降低效益,同时处理作业存在安全风险。长期以往势必对挤压造粒机的安全生产造成严重影响。在此次改造前我们采取了软管改紫铜制盘管、在水进入筒体前增加圆形缓冲罐、在总管增加弹性支撑等措施(如图1、图2、图3所示),均未根除这个问题。为确保挤压造粒机安全平稳经济运行、改善现场操作环境,必须采取有效措施解决筒体冷却水振动幅度大的问题。

图1 进水软管改紫铜制盘管

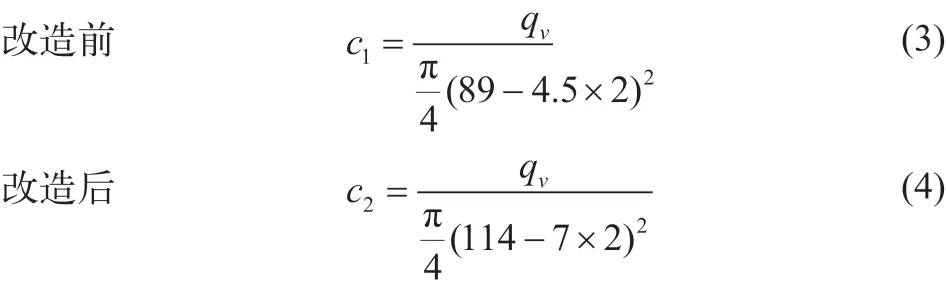

图2 水进入筒体前增加圆形缓冲罐

图3 总管加固定支架

1 筒体冷却水系统的构成及撤热原理

1.1 筒体冷却水系统的构成

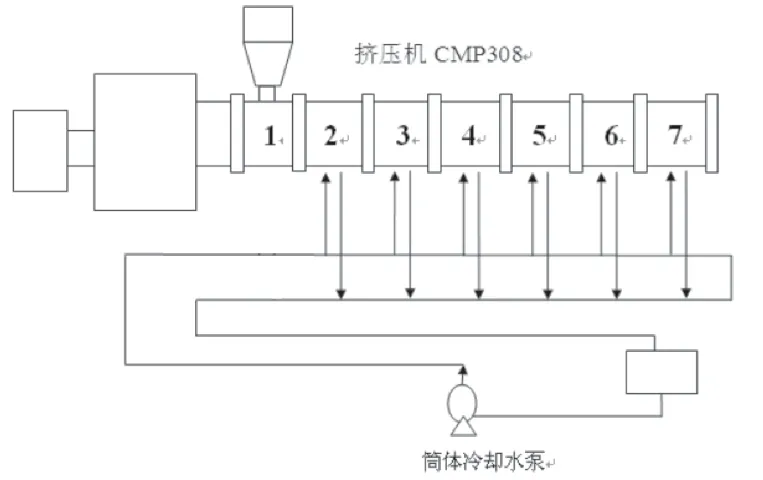

本装置挤压造粒机由日本制钢所制造,型号CMP308,筒体冷却水系统由两条Φ89的碳钢主管线、六条进水支管、六套温度控制阀组、六条进水软管、六条回水软管、六条回水喷嘴管线、一个冷却水储罐、一台板式换热器、两台离心泵(一备一用)构成,如图4所示。除六条回水喷嘴管线水平垂直插入回水总管外,其余部件均采用法兰连接。挤压造粒机本体与冷却水系统由金属软管连接起来起到缓冲作用。

图4 筒体冷却水系统的构成

1.2 筒体冷却水系统的撤热原理

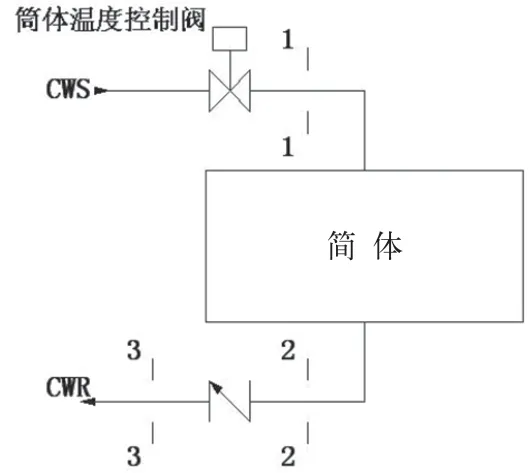

挤压造粒机的操作温度一般在220~230 ℃,筒体的热量主要来自两个方面,一是螺杆在挤压过程中,对物料产生剪切和挤压作用,通过剪切和挤压作用把螺杆的机械能转化为热能,使聚合物粉料熔融;二是通过筒体的热源(电加热板)加热筒体、使聚合物粉料细小颗粒的表面形成熔膜,为进一步熔融提供条件。这些热量并不能全部被物料吸收利用,如不及时撤走将会影响产品质量及设备安全运行。筒体冷却水通过筒体冷却水循环泵把50 ℃的冷却水送到挤压造粒机温度控制阀前,如图5所示,当筒体温度超出设定温度时、温度控制阀组开启冷却水进入筒体电加热板夹套将热量带出筒体;被加热的筒体冷却水经板式换热器冷却回到冷却水储罐再次通过筒体冷却水循环泵送到挤压造粒机,如此往复循环实现了对筒体温度的精准控制。

图5 筒体温度控制阀

2 筒体冷却水系统振动大的原因分析

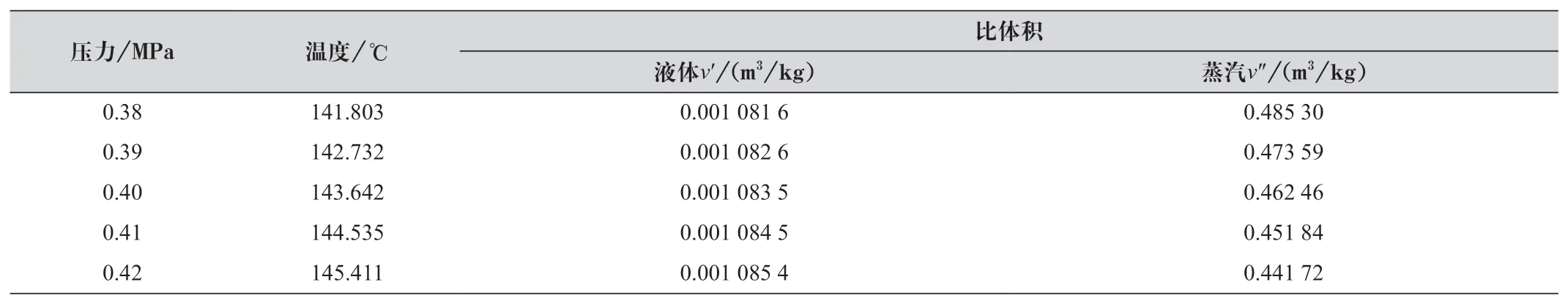

筒体冷却水输送到挤压造粒机前的温度为50 ℃,压力0.4 MPa;挤压造粒机正常生产时筒体温度控制大于200 ℃。通过查询饱和水与饱和蒸汽表[1]如表1可知,0.4 MPa时水的饱和温度是143.64 ℃,因此筒体冷却水进入挤压造粒机后气化。由于挤压造粒机温度控制恒定,蒸汽在挤压造粒机中的热力过程可近似看作定温过程。

表1 饱和水与饱和蒸汽表

筒体冷却水的流动过程如图6所示。

图6 筒体冷却水流动过程

定温过程中气体吸入的热量全部转变为膨胀功。而实际情况是筒体冷却水进入筒体后首先发生相变,因此筒体冷却水获得的热能转化为两部分能量:一部分转化为气化后的蒸汽的内能;另一部分转化为蒸汽的机械能[1]。在图6中截取3个截面对筒体冷却水进行热力学分析及流动状态分析。筒体冷却水流过截面1、截面2时根据能量守恒定律可得公式(1)。

由公式(1)可知筒体冷却水从截面1到截面2的过程中在筒体中获得热能ΔE;这一部分能量转化为筒体冷却水的内能u0和机械能,此时的筒体冷却水蒸汽压力和流速都得到了提升,z1、z2两处位置相差不大势能变化可忽略不计。筒体冷却水蒸汽流出筒体到截面3时接触到外界管线,外界管线温度低于筒体温度,筒体冷却水在筒体内获得的内能因热传导向外界环境流失,筒体冷却水蒸汽由气相向液相转化,体积缩小形成一个低压区,前路压力较高流速较快的支管及总管回水在此处低压区形成冲击引起振动,而且由于回水总管管径较小,形成缓冲空间小,也导致振动加大。此处的冲击直接引起了支管插入总管的弯头管壁减薄,导致砂眼裂纹等问题。

与此同时在实际生产中筒体温度控制阀是根据筒体温度的变化而间歇性启闭,尤其在低负荷运行时,热量极不平衡、阀门启闭更为频繁。当温度控制阀开启筒体冷却水进入筒体,筒体冷却水回水管线压力升高;当温度控制阀关闭没有介质进入筒体,筒体冷却水回水管线压力下降。在不断地启闭过程中筒体冷却水回水管线压力就出现了交替升降的情况,对管线造成了类似水锤的作用从而造成整个冷却水系统的振动。

通过对筒体冷却水在筒体及管线中的热力学分析及流动状态分析可知筒体冷却水系统大幅震荡是由筒体冷却水进入筒体时即发生了相变又获得了较高的流速和压力,以及筒体冷却水压力的频繁升降引起的。因此解决筒体冷却水系统振动大的关键点在于对筒体冷却水回水支管及总管回水降速降压,同时增大管径实现扩大缓冲空间目标。

3 筒体冷却水系统振动大的对策

根据上文分析要改善甚至消除筒体冷却水系统振动大的问题要从降低筒体冷却水回水的压力和流速着手。在原装的设计当中筒体冷却水给水管线与回水管线均由金属软管与筒体连接。筒体冷却水总管均采用Φ89×4.5钢管,支管采用一英寸钢管。筒体冷却水回水支管直接插入回水总管,如图7所示,插入部分直接顶住总管内壁并焊满形成盲端,在插入管管壁上开有3排×4个小孔构成了筒体冷却水回水支管喷嘴,喷嘴对应总管的外壁进行补强焊接。六个喷嘴朝向一致,均朝向储罐回水方向。原设计中采用金属软管的目的就是缓冲冲击,但实践证明这一措施效果不明显。要达到降低筒体冷却水回水的压力和流速的目的我们从回水总管和各回水支管喷嘴入手采取改造对策。

图7 筒体冷却水回水支管与总管汇合

3.1 筒体冷却水回水总管及各回水支管喷嘴改造对策

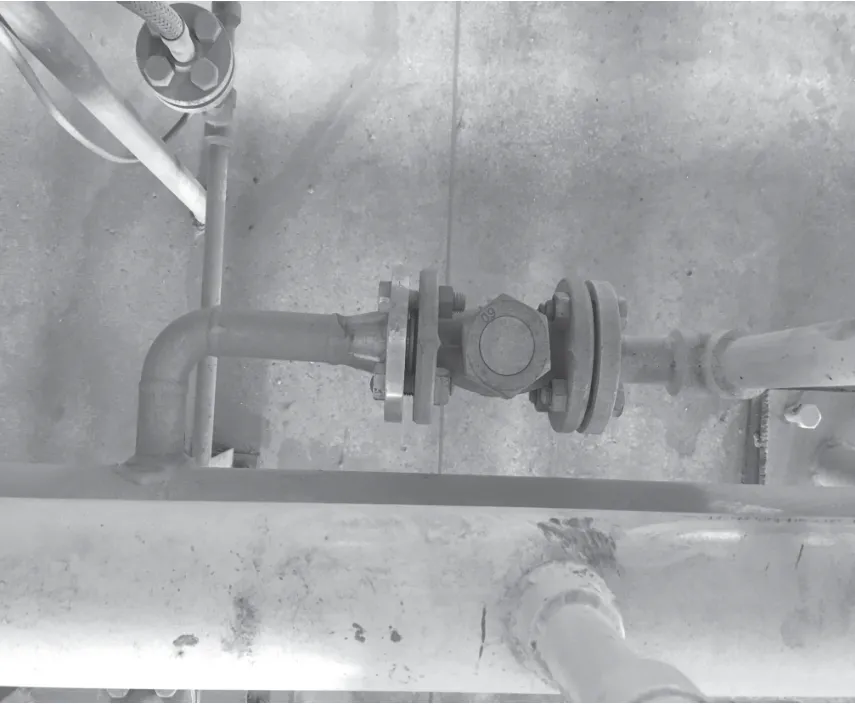

挤压造粒机正常生产的工况是稳定的,我们对筒体冷却水回水管线的改造不会影响到挤压造粒机筒体内部的生产过程,因此筒体冷却水流过图6截面2的各项参数包括筒体冷却水的流量、温度、压力等在改造前后都不变。由流速的定义可得到流速的计算公式(2)如下[2]:

式中:c为筒体冷却水回水总管的流速;qv为筒体冷却水总管的体积流量;A为筒体冷却水回水总管内截面积。由式(2)可知扩大管径能使流速有效降低。

由于装置现场空间的限制,筒体冷却水管线不能随意扩改,要在保证现场操作的前提下进行改造。根据实际情况,从普通无缝钢管中选取了外径为114 mm的热轧无缝钢管;考虑到管路冲击较大选取了7 mm的壁厚。对于圆管截面积将改造前后管径带入公式(2)如下:

联立(3)、(4)两式可得c2等于0.64c1,即改造后筒体冷却水总管流速只有改造前总管流速的64%,流速降低了34%。

经过本文第二部分的分析可知在筒体冷却水回水支管中也存在冲击,所以同时也要进行改造。由于总管扩径的原因支管插入总管的长度增长,为增大支管流通面积达到降低流速的目的而又避免在总管上开口太大,没有采取对支管进行扩径的措施而是采取在新增长的部分进行开孔。在原有的3排×4个喷孔基础上并排增加了两排同样规格的喷孔,达到5排×4个喷孔,使喷孔总数达到20个并在回水总管管线外壁进行补强焊接。对于喷嘴的流通面积A等于单个喷孔面积乘以喷孔个数,即A=n×A0;将改造前后数据带入公式(2)如下:

联立(5)、(6)两式可计算出改造后支管喷嘴处的流速c4为原有流速c3的60%,即降速40%。

由于支管喷嘴处的流通面积和回水总管管径的扩大,使两股量流速和压力有所降低,总管缓冲空间增大,使管路中压力也得到了有效的释放空间,降低了对管路的冲击。筒体冷却水改造情况对比如表2所示。

表2 筒体冷却水回水管线改造前后对比

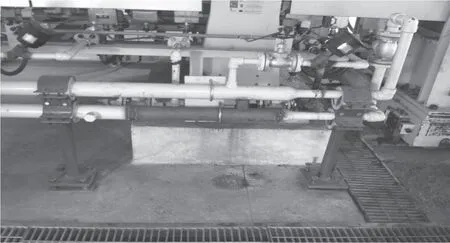

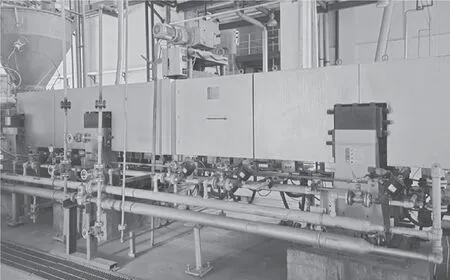

筒体冷却水系统的改造于2015年装置大检修期间完成至今运行6年多,如图8所示。

图8 筒体冷却水系统改造后运行情况

2015年12月至今在各种生产负荷下运行现场管线都无明显振动,未出现砂眼、裂纹等问题。本次改造取得良好效果,振动问题得到有效解决。筒体冷却水系统改造前后效果对比如表3所示。

表3 筒体冷却水系统改造后效果对比

4 结语

聚丙烯装置加压造粒单元系统复杂、设备多,每一个系统出现问题都会影响挤压造粒机安全稳定运行。在本次改造过程中通过科学计算,结合经验尽可能减少对原设计的改动,既保证系统的安全稳定又解决了实际问题。截至目前,筒体冷却水系统管线及金属软管未发生疲劳裂纹、砂眼、冲刷而漏水等故障,实践证明是一次对策成功的改造,同时也为同行人员处理此类问题提供了借鉴和参考。