水泥改良铁尾矿砂的力学分析

2021-08-03丁峰

丁 峰

(龙岩东环高速公路有限责任公司 福建龙岩 364031)

0 引言

在冶炼铁矿过程中,除了选出用于炼铁等工业生产所需要的各种成分之后,留下大量的废弃物铁尾矿。堆积起来的尾矿库,不仅破外了周边生态同时占用了不少土地资源,并且还要投入极大数额的处理和维护费用。因此,解决铁尾矿堆存问题已经刻不容缓。

关于铁尾矿砂应用的研究有很多,但用于高速公路路基填筑的案例不多,而且关于水泥稳定铁尾矿砂的无机结合料路用性能研究也不够全面。1980年,马鞍山矿山研究院和东大将铁尾矿砂做路面材料做课题研究,结果表明,从铁尾矿砂的物理力学特性来看,它作为路用材料前景广阔,是较为理想的环保型建筑材料。苏更[1]通过试验研究分析了尾矿砂应用在高速公路建设中成效,并提出了铁尾矿砂作为路基填料的配合比设计方案,以及应用在公路基层中的力学特性和路用性能。由试验结果可知,只要颗粒级配满足要求,就可以满足路用要求[2-3]。王琰[4]通过对石灰、水泥等无机结合料稳定铁尾矿砂的力学强度测试。以及路用、耐久性能研究,试验数据显示,改良后的铁尾矿砂都接近于半刚性的特性,可用做道路材料。

以福建龙岩地区开采出的铁尾矿砂为例,通过室内试验测试了铁尾矿砂的最佳含水量和最大干密度、颗粒级配、含水率等基本物理力学指标[5]。结果表明:该地区天然铁尾矿砂的成分主要为尾粉砂和尾粉土的混合物,经试验测得其孔隙比为0.82,比重为2.67 g/cm3,容重为1360 kg/m3,采用水泥改良后,得混合料容重与之相比有所增加,7%的水泥改良时混合料容重达到1500~1700 kg/m3,满足建筑用砂的标准。该地区铁尾矿砂抵抗变形的能力不强,颗粒相对比较松散、试件成型相对比较困难,并且27.6%的含水率严重超过其施工控制含水率,需采用水泥等耗水材料进行改良。铁尾矿砂颗粒较为均匀,经过碾压机械的施工后密实度可以进一步提高。经水泥改良后,发挥水泥的胶凝性,可以有效提升铁尾矿砂的强度和刚度,以满足公路各结构层的强度要求。该研究成果可以为高效利用铁尾矿砂提供参考,成为进一步研究的借鉴,具有很大的技术经济合理性和应用前景。目前,现有的关于改良尾矿砂应用于路基填料的研究,大多只针对试件的无侧限抗压强度、劈裂强度、回弹模量等指标进行测试。国家相关规范中,未对高速公路路基填料的C、φ值等参数指标提出标准要求,故该文仅针对铁尾矿砂经水泥改良前后的力学强度变化进行试验研究。

1 铁尾矿砂的物理力学特性

1.1 化学成分分析

试验所选用的铁尾矿砂来自龙岩市厦蓉高速东环联络线附近的尾矿库,采用XRD衍射技术分析,得到的尾矿砂成分结果:SiO2的含量大约占70%,Fe2O3和Al2O3的含量大约占20%。该地区铁尾矿砂中的各种成分含量如表1所示,试验所采用的水泥基本性能指标如表2所示。

表1 铁尾矿砂的化学成分含量(%)

表2 水泥的基本性能指标

1.2 颗粒级配、密度及液塑限

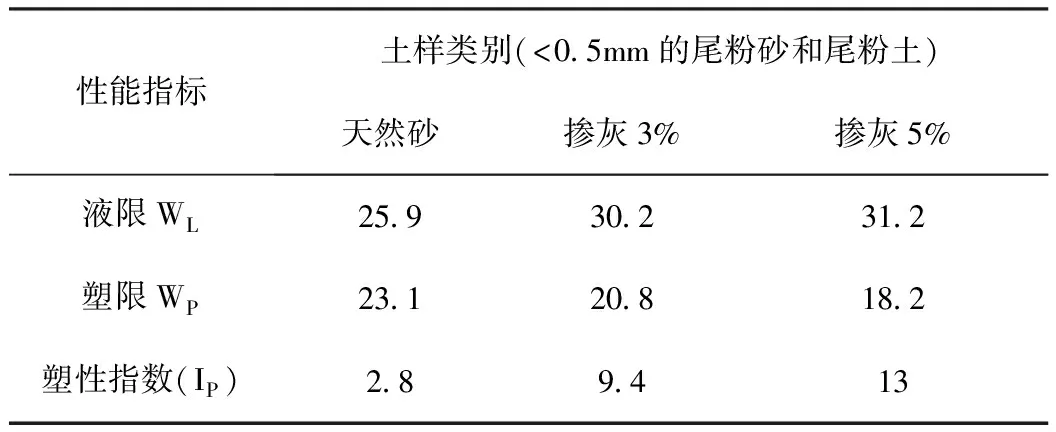

(1)界限含水率试验按照国家规范标准《公路土工试验规程》(JTG E40-2007)[6]的要求进行。结果如表3所示,通过以下数据可以看出,天然尾矿砂的塑性指数较低,其抵抗荷载的能力很小。掺加水泥后的铁尾矿砂具备胶凝性,发生水化反应,有效改善尾矿砂承压性能不稳定的缺陷。

表3 铁尾矿砂的液塑限指数(%)

(2)通过试验测的尾矿砂在23°C时的表观密度,试验按照国家规范标准《公路工程集料试验规程》(JTG E42-2005)[7]中的要求进行,结果表明尾矿砂的表观密度为2.974g/cm3。

(3)铁尾矿砂的筛分结果如图1所示。

图1 铁尾矿砂颗粒级配筛分平行试验结果

由图1中颗粒级配曲线对比可知,第I组与第Ⅱ组的颗粒级配曲线趋势相比要差,第Ⅱ组试样的颗粒分配比较均匀,属于砂类土;经筛分后,Ⅱ组试样的Cu=5.16,Cc=1.13,为良好级配砂。其中粒径小于2mm的颗粒含量达到70%以上,属于粉土质砂。

1.3 天然含水率、固结快剪与三轴试验

(1)由试验得知,该地区尾矿砂的天然含水率很高,大约为27.6%,不宜直接作为高速公路路基填料,超出施工控制含水率的范围,需晾晒或掺加水泥等耗水改良剂,使其满足要求。

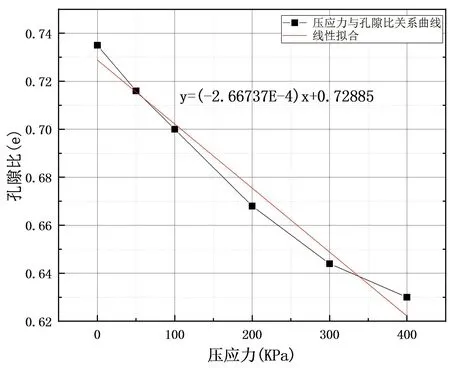

(2)按规定压实度制备4个固结快剪试验试件。对4个试件分别施加100、200、300、400 kPa 4种不同的垂直荷载,加载至试件固结稳定,再以较快的速度施加剪应力。图2为不同荷载作用下,剪应力与压应力之间的关系曲线。图3为不同的垂直荷载与土的孔隙比之间的关系曲线。

图2 铁尾矿砂直剪试验结果

图3 铁尾矿砂固结试验结果

由图2和图3可知,铁尾矿砂直剪试验的结果为:黏聚力c=32.4 kPa,内摩擦角φ=17.52°;由图4和表4中三轴试验(固结不排水剪CU)的指标可知:总应力c为20.4 kPa,内摩擦角φ=25.5°、有效应力c为26.8 kPa,内摩擦角φ=33.9°。

图4 铁尾矿砂三轴试验结果

表4 铁尾矿砂三轴试验应力值(kPa)

2 水泥改良铁尾矿砂的力学性能

2.1 配合比设计

依据前面铁尾矿砂的成分分析可知,该尾矿砂中SiO2的含量大约占70%,Fe2O3和Al2O3的含量大约占20%左右。由于水泥与水之间的水化反应生成的Ca(OH)2和水泥中游离的Ca2+与活性物质SiO2和3CaO·Al2O3作用生成水合硅酸钙(CaSiO3)和铝酸钙(3CaO·Al2O3)等胶凝性物质,致使压实后混合料的强度和稳定性得到大幅度的提升[8]。在碾压密实的过程中,砂样的颗粒级配不断重新排序,互相靠拢、充填、密实,排出孔隙中的气体,颗粒之间相互嵌锁,承压面慢慢增大,这使得颗粒之间的内摩擦阻力增大,由此在一定程度上提高了稳定性和耐久性。

该试验主要采用水泥作为改良剂来稳定铁尾矿砂。与石灰、粘性土等材料的改良效果相比,水泥能够充分发挥其胶凝性,增加尾矿砂颗粒之间的黏结力,试件强度也比其他改良剂的改良效果更优。杨青[9]通过试验验证了水泥等无机结合料改良尾矿砂用于路面基层的强度、回弹模量等方面的指标,结果表明,改良效果:水泥>水泥+石灰>石灰。为了研究不同最佳掺灰量,需要确定出能够满足国家规范标准《公路路基施工技术规范》(JTG/T 3610-2019)[10]中要求的7 d强度的结合料掺量,故设计5组掺灰剂量分别为3%、5%、7%、9%、11%的试件,并制备一组素尾矿砂与改良后的试件击实结果进行对比,为后续试验提供资料参考。

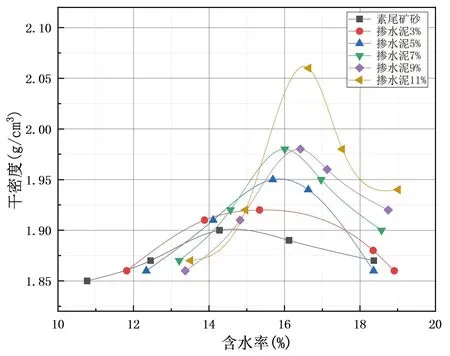

2.2 改良前后铁尾矿砂的击实性能

由图5和表5可以看出,通过素尾矿砂和改良尾矿砂的试件最大干密度对比可知,掺加水泥改良对铁尾矿砂的性能改善起到很大作用。随着设计配合水量的增加,试件的干密度呈现出先增大后减小的趋势。此外伴随水泥的掺量增加,改良后的铁尾矿砂的最大干密度曲线呈现出先增大后趋稳定的规律。在水泥掺量为3%、5%时,随含水量的变化,击实曲线相对平缓,说明铁尾矿砂结合水的性能不高,在施工中含水量较易控制,但试件强度仍不满足要求。当改良剂掺量达到7%时,击实曲线仍然很陡,说明随着水泥掺量的增加,水泥发生水化反应,增加了混合料的结合水的能力,能有效改善该地区的天然尾矿砂含水率高的难题,也能从另一方面增加铁尾矿砂的力学强度和刚度,以满足高速公路路基填料要求。当掺量达到11%时,试件最大干密度出现突增,说明此时水泥在试件强度上发挥主要作用,且成本增加。故需通过7 d无侧限抗压试验结果确定最佳掺量。

图5 水泥改良铁尾矿砂的击实曲线

表5 各水泥掺量下铁尾矿砂的击实试验结果

2.3 7 d无侧限抗压强度

无侧限抗压试验按照国家规范标准《公路工程无机结合料稳定材料试验规程》(JTG E51-2009)[11]中规定,养护龄期为7 d时,将试件放在恒温恒湿条件下养护6 d,再泡水养护1 d;养护龄期为28 d时,将试件放在保温保湿的环境中养护27 d,再泡水1 d。之后采用压力机进行破坏,记录养护龄期不同的两类试件所能承受的最大压力P(N),7 d和28 d无侧限抗压试验结果如图6所示。

图6 水泥改良铁尾矿砂7d和28d无侧限抗压强度曲线

国家行业标准中规定,用于公路路基的泡沫轻质土应满足:对于高速公路、一级公路路堤层填料要求28d无侧限抗压强度应≥0.6 MPa。由图6对比分析可知,天然尾矿砂的抗压强度为0.131 MPa,难以满足高等级公路路基填料强度要求。当采用水泥来改良铁尾矿砂后,无机结合料的抗压强度得到很大提升。当养护龄期为7 d,掺量为5%的试件强度为0.428 MPa,至少要达到7%(0.728 MPa),才能满足标准要求;龄期为28 d时,水泥掺量为5%和7%的试件强度分别为0.565 MPa、0.929 MPa,此时掺加5%剂量水泥改良的铁尾矿砂的强度仍不满足规范要求。因此可知,仅增加养护龄期,虽然试件强度会有一定程度增大,但并不能大幅度提高至满足要求。由于同时要考虑经济成本的因素,故选定7%作为水泥改良铁尾矿砂的最佳掺量。

3 改良尾矿砂的承载比(CBR)

根据标准规范中的试验流程要求,进行CBR试验,得到结果如图7所示。

图7 各水泥掺量下的CBR曲线

通过试验分析图7,可知天然尾矿砂的CBR值随着击实次数的增加,承载比变化趋势缓慢,且不满足路基填料的最小强度要求:高等级公路填方路基填料最小压实度≥94%,最小强度值≥4%)[12]。掺入水泥改良之后,随着掺量和击实次数的增加,尾矿砂的CBR的值得到较大的提升。当水泥掺量达到7%时,方可满足高速公路路基填料承载比要求。综合考虑经济成本和7 d无侧限抗压强度等因素,确定水泥掺量为7%作为铁尾矿砂改良剂的最佳掺量。

4 结论

通过以上分析可以得到以下结论:

(1)对比掺加水泥改良前后,铁尾矿砂的最大干密度、抗剪强度等基本力学指标变化情况,结果表明:天然铁尾矿砂的力学特性和抵抗荷载冲击的能力较差,不满足高等级路基填料强度要求;当采用水泥作为改良剂稳定铁尾矿砂时,不仅能够有效控制施工含水率,亦可使铁尾矿砂的强度和刚度得到较大提升。当掺量达到7%、9%时,随掺量增加干密度曲线趋于稳定,试件的最大干密度达到1.98 g/cm3,能够满足规范所要求的,采用改良砂作为高速公路、一级公路填方路基填料时的最小压实度≥94%的要求。

(2)当养护龄期为7 d时,水泥掺量至少要达到7%时(试件的强度为0.728 MPa),强度才能满足规范要求(即≥0.54 MPa);当养护龄期为28d时,水泥掺量为5%和7%的试件强度分别为0.565 MPa、0.929 MPa,此时掺量5%的试件强度仍不满足规范要求。故选定7%作为水泥改良铁尾矿砂的最佳掺量。

(3)随着水泥掺量和击实次数增加,铁尾矿砂的CBR值也呈现出缓慢递增的趋势;当水泥掺量达到7%、9%时,混合料的CBR值基本都达到4%以上,满足规范标准对高等级公路路基中上路堤层填料的最小强度要求。综合经济成本和路基填料强度要求等因素,确定水泥改良铁尾矿砂的最佳掺量7%。