金刚石砂带的工程应用

2021-07-26王光祖崔仲鸣冯常财

王光祖,崔仲鸣,冯常财

(1.郑州磨料磨具磨削研究所,河南 郑州 450001; 2.河南工业大学机电学院,河南 郑州 450001)

1 引言

砂带磨削是一种几乎能加工所有工程材料的磨削方法。砂带具有柔性和磨刃锋利的特性,砂带磨削具有冷态、高效、弹性等优特点,所以被称之为“万能磨削”。砂带磨削与砂轮磨削相比表现出质量好、生产成本低、经济效益好等效果,已经成为与砂轮磨削同等重要和不可缺少的加工方法[1]。随着近年来数控砂带磨削技术及设备出现,使砂带磨削技术达到了高效和精密完美结合的一个高峰,进而形成一个较为完整和独立的加工技术领域。

超硬磨料具有优异的磨削性能,上世纪从70年代开始超硬磨料砂轮得到工业应用,引起了磨削技术的飞跃式发展,近年来随着制造技术的进步,金刚石磨料砂带制造技术日趋成熟,应用也越来越广泛。金刚石磨料砂带主要应用于普通磨料难以加工的难磨合金、复合材料和硬脆材料等加工领域。

金刚石砂带类别一般以其结合剂种类划分,目前常用的有电镀、金属、树脂结合剂三种砂带。其中电镀金刚石砂带是以电沉积方法并采用镍金属固结磨粒的,磨粒把持力最强、磨料工作镀层最为均匀,适合用于精密磨削和大负荷磨削。树脂结合剂强度最低,但具有制造简单和柔性好的特点,常用于抛光加工。

2 用于空间曲面的高精度磨削

对于变曲率空间复杂型面,采用砂轮磨削非常困难,而砂带磨削适应性强、工艺灵活性好,现在已经逐渐成为空间复杂曲面精密磨削及抛光的有效加工手段[2]。

如船用螺旋桨、航空钛合金叶片等,都是属于具有复杂空间曲面的典型零件,其设计和制造水平影响了整机的工作性能、效率以及噪声等。这些表面由复杂空间曲面组成的工件,其型面属于复杂面,设计与制造难度较高,对其加工方法及装备的研究一直是制造业中有待攻克的难题[3]。

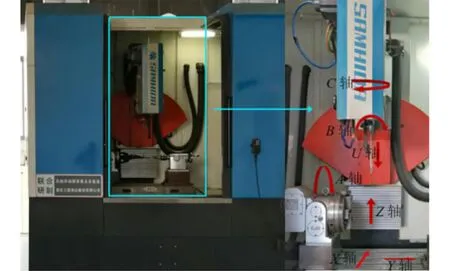

随着机床制造水平提高和数控计算机技术的发展,目前国内外许多企业开始采用各式各样的多轴(三轴以上)数控加工机床并通过动力学仿真系统规划刀具路径和轨迹仿真,实现空间自由曲面的高效率高质量加工[4]。如在航空航天用的钛合金曲面零件的磨削中,采用多轴数控砂带磨削(图1)。普通磨料砂带磨削时表现出磨削效率低寿命短、而且要频繁更换砂带等缺点,重庆大学梁巧云等[5]研究采用电镀金刚石磨料砂带磨削,通过优化磨削条件参数,磨削情况得到改善,砂带使用寿命成倍提高,叶片磨削精度±0.05mm,表面粗糙度均在Ra0.4μm以下,实现了金刚石类的新型超硬磨料砂带在航空航天领域精密磨削加工中的应用。电镀金刚石砂带(图2),作为一种新型的柔性磨削工具,克服了传统砂带寿命短、耐磨性差、抗拉强度小等缺点,具有一系列传统磨削工具无法比拟的优良性能,被广泛应用在玻璃、陶瓷、单晶硅、多晶硅、合成材料、硬质合金以及铝合金等多种硬脆材料复杂型面的磨削加工领域中[6-10]。

图1 重庆大学多轴数控砂带磨床

图2 电镀金刚石磨料砂带

3 用于钢化玻璃磨边

钢化玻璃通常是由普通玻璃通过物理或化学的方法使玻璃表层产生压应力而制成的,与普通玻璃相比,钢化玻璃玻璃表面呈预压应力状态,以此阻止玻璃表面的微裂纹扩展,可以达到玻璃增强的目的[11]。这种琉璃机械性能大幅提高,并具有热稳定好的优点,广泛用在汽车制造、建筑以及电子、航空航天等高科技领域行业。但钢化玻璃属于脆性材料,采用传统的机械加工方法容易引起玻璃崩边甚至爆裂。目前的加工方法多是采用金刚石磨料工具,以磨削的方式进行切割、钻孔和磨边等,用金刚石砂轮磨除是以脆性崩裂伴随轻微的黏性变性来实现的[12],由于固结磨料砂轮磨削力不容易控制,当玻璃承受的载荷稍微超过弹性极限时,就会发生断裂性破坏,造成玻璃爆边现象发生,从而影响玻璃产品质量。

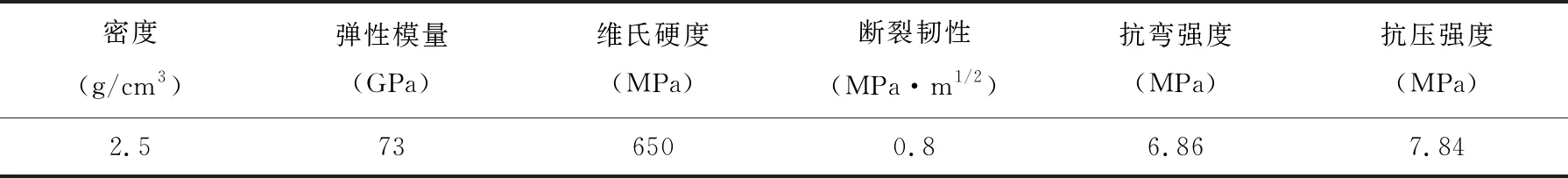

传统磨料砂带磨削效率比较低,随着金刚石砂带的出现使对玻璃的柔性磨削应运而生,王生[13]等采用电镀金刚石砂带对钢化玻璃进行磨边试验,研究磨削工艺因素对磨削质量和磨削效率的影响,试验采用KGS电镀金刚石砂带,金刚石磨粒(SMD40)、镀层金属镍(99. 99%),磨削对象是采用淬火制成的钢化玻璃。钢化玻璃力学性能见表1。研究结果表明,影响磨削效率的因素是砂带粒度和压力,采用比较细的砂带和较轻的压力可以获得好的磨削表面粗糙度,过大的线速度会使砂带磨损严重。

表1 钢化玻璃力学性能参数

4 用于磨削氧化铝陶瓷

氧化铝陶瓷性能优异、应用广泛,具有稳定的化学成分和坚固的结构,性能表现为机械强度高、硬度高、抗压强度高、断裂韧性低、化学性能稳定和高耐磨性等特点[14],可以用来作为轴承、刀具、模具以及作为生物陶瓷、光学陶瓷用于高技术领域,是一种在工程领域极具潜力的新型材料。但是由于高的硬脆性和耐磨性,使其难以加工,其加工困难程度严重地阻碍了其应用领域的拓展[15]。陶瓷的加工主要是采用金刚石工具车削和磨削来进行,但由于刀具和磨具缺少柔性,加工过程中不可避免产生机械力的冲击和热应力,会造成加工表面产生凹坑和裂纹等缺陷[16]。由于砂带具有柔性的特性,磨削过程中砂带的柔性降低了磨粒的切入深度和切入时的冲击性,大大降低了陶瓷磨削时的裂纹和爆裂情况的发生,可以获得较好的表面质量,同时也不必过高要求加工设备的精密程度,因此金刚石砂带的磨削可以被视为“柔性接触磨削”。由于电镀金刚石砂带对磨粒的把持强度高,且制造精度高,人们开始将电镀金刚石砂带用于对陶瓷材料的精密磨削之中。

高超等对采用电镀金刚石砂带磨削加工氧化铝陶瓷开展了实验研究[17],磨削的试件为高纯度氧化铝工程陶瓷,采用正交实验方法研究了磨削工艺参数对磨削效率的影响以及电镀金刚石砂带结构参数对磨削表面粗糙度的影响。结果表明,随着砂带线速度增加,材料去除率增加,最高的磨除率达到60g/s以上,但砂带线速度过大,会出现磨粒脱落磨削效率下降的情况;砂带的材料去除率随着磨削压力的增大而提高,最高达到60g/s以上,但同样当磨削压力过大又会造成金刚石磨粒的破碎和脱落,反而使磨削去除率明显下降;砂带粒度对粗糙度影响最为显著,粒度越细磨削得到的表面越光滑。

5 用于磨削玛瑙、玉石、石英等

在玛瑙、玉石、石英等表面边缘,高压控制器陶瓷元件,天然石材面等材料抛磨,单晶硅、多晶硅切片表面研磨以及倒角磁带机核心部件磁头加工等方面,金刚石砂带也被广泛应用。用磨盘或磨轮等刚性加工工具加工时难免产生刚性碰撞,从而产生肉眼无法观察到的细微裂纹。普通砂带频繁换帶也很难对这些硬脆制品进行完整的磨削。日本的ALTA金刚石砂带在单晶硅的磨削和倒角方面可以达到Ra0.07μm,可消除表面有害裂纹,将生产效率提高三倍。在加工水晶和高档装饰材料时,应用金刚石砂带,磨削精度高且切除均匀,细粒度如2000#以细的树脂结合剂金刚石砂带可以在半导体硅晶片和天文光学玻璃等各类异面进行超精密加工与抛光。

6 结语

(1)机床智能化水平的提高以及对高精度磨削的要求,为金刚石砂带的发展提供了广阔的市场前景。

(2)电镀金刚石砂带具“柔性接触磨削”特性,磨削硬脆材料和非铁基材料时表现出高效、精密、高质的优点,在难加工材料的加工和精密加工等领域得到成功应用。

(3)金刚石砂带在磨削硬脆材料时,相比普通磨料砂带磨削效率大幅提高。随着新材料的发展,金刚石砂带应用的市场前景十分广阔。