纳秒激光加工PCD表面织构的摩擦磨损行为研究

2021-07-26李伟秋张国立彭继华廖嘉诚楚高杰

李伟秋,张国立,彭继华,肖 扬,廖嘉诚,楚高杰

(1.科益展智能装备有限公司广州分公司,广州 510663;2.华南理工大学材料学院,广州 510640)

1 前言

表面织构化可以改善表面的浸润特性、摩擦特性、甚至光声电特性等[1-4],与其它表面处理技术复合应用大大增强了元器件表面的相关功能[5-7],成为近年精密加工技术的研发热点,并在诸多领域获得广泛应用。尤其在精密刀具领域,微纳织构可降低刀具的切削功耗,延长刀具寿命,提高被加工工件的表面质量[8-9]。目前主要织构加工方法包括激光加工、微电极放电加工、微细磨削加工、高能离子刻蚀等[10],尤其激光刻蚀方法环保、高效、易于精密控制[11-12]。

表面织构改善元器件耐磨性能的主要机理是[13-14]:干摩擦时,织构可以存储磨屑,避免二次磨损;表面润滑时,织构产生流体动压效应,减少接触面的摩擦。表面微纳织构对切削刀具的积极影响主要是扩大了散热面积,减小了刀-屑接触长度,甚至在织构区域形成残余压应力层[15-17]。表面微织构化明显改善了聚晶立方氮化硼(PcBN)刀具的切削工况[18]。随着高速/高精密加工技术的发展,金刚石家族的超硬刀具应用越来越广,但其表面织构化研究报道相对较少[19]。研究表明纳秒激光参数严重影响PCD复合片表面沟槽阵列织构的粗糙度[20]。我们课题组前期研究了PCD表面激光织构的形貌、组织变化。本文将重点介绍纳秒激光织构对PCD试片干式滑动摩擦行为的影响,以期为推动织构PCD刀具的应用提供参考。

2 实验材料与方法

2.1 实验原材料

采用河南领科材料有限公司市售1.2 mm 厚PCD复合片作为基本表面织构加工用素材。复合片的基体为1 mm厚的硬质合金(YG6);表面为粘结PCD正方形片,厚度为0.2 mm。复合片的尺寸为(20 × 20 × 1.2) mm。 PCD由10 μm粒径的金刚石颗粒同9 wt.%的钴复合烧结而成。

2.2 实验方法

设计了两种几何参数的等边槽型织构,设计深度为50 μm织构的试片命名为DG 50,设计深度为150 μm织构的试片命名为DG 150。表面无织构的空白片本文命名为 0#。使用Smartguy Laser Machining Center(汇专,中国)平台加工PCD复合片表面织构的纳米激光参数为:激光平均最大功率为100 W,脉冲宽度120 ns,重复频率为50 MHz,束斑尺寸为0.05 mm,扫速度为1000 mm/s;采用多道次扫描,每一道次的去除深度为0.006 mm。织构加工完成后实测的DG 50深度为57.74 μm,DG 150的实际深度为173.21 μm。

织构加工前后,样品的表面形貌、组织结构和化学键合结构等分别采用立体显微镜(GYENS,德国)、轮廓仪(BMT,德国)、带有EDS的场发射扫描电镜(Zeiss,德国)、拉曼光谱仪(激光波长为523 nm) (LabRAM ARAMIS, 日本) 进行表征。每种样片至少表征3个试样以验证测试结果的重复性。Raman谱的拟合采用双高斯模式[21-22],获得金刚石相峰T2g及石墨相峰Eg,定义金刚石质量因子R=金刚石峰高/石墨峰峰高。R值越大金刚石含量越高,转化为石墨的量越少。

使用直径4 mm的Si3N4对磨球,0#、DG50、DG150等样品作为对磨盘,在STF-200球盘摩擦仪上进行摩擦磨损试验。摩擦条件为:干燥大气环境,相对湿度45%RT,室内温度 25℃;施加的载荷大小为2 N~10 N,每个载荷下新球和新试片重复三次;滑动摩擦的线速度为0.03 m/s;摩擦时间均为120 min。因为表面织构化难以获得体积磨损率,本文采用质量损失表征磨损率。摩擦后的样片先用配有化学纯酒精的超声仪(KX-1730 QTD (120 W, 3L),中国)振动15分钟并吹干,去除表面吸附的磨粒等吸附物;然后采用精度为0.1mg的精密天平(FA1604,中国)称重。织构制备态样片则未清洗直接称重。本文定义磨损率为:磨损前后的质量差/磨损前样片质量。如果样片在磨损、清洗等过程中有明显崩缺则磨损率测试结果视为无效。

3 实验结果与分析

3.1 纳秒激光织构对PCD样片表面形貌和组织的影响

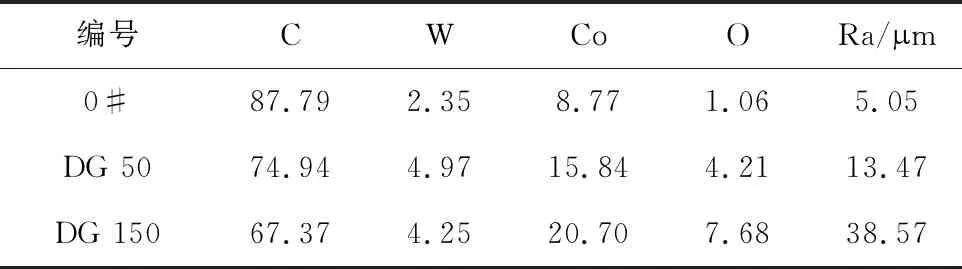

图1是PCD试片织构前后的表面SEM形貌,表1是采用EDS获得的样片表面化学成分及表面均值粗糙度。0#样片表面Co的质量为8.77 wt.%,与供应商提供的信息基本一致。纳秒激光加工织构后,PCD样片的织构沟槽中残存少量屑粒;表面碳含量减少,Co的相对量增加。这可能与金刚石相、固相在纳秒激光下的烧损速率差异有关。表面的氧含量及整个表面的粗糙度则随着纳秒激光刻蚀时间增加而增加。本研究获得的表面织构的形貌质量相对文献[20]有较大改善, 这可能得益于本文单点脉冲能量(2×10-6J)降低及扫描速度大幅度增加(1000 mm/s),而后者的相应值分别为5 × 10-4J、1~5 mm/s。

图1 织构前后PCD片的表面形貌

表1 不同处理样品表面的化学成分(wt.%)及表面粗糙度Ra (μm)

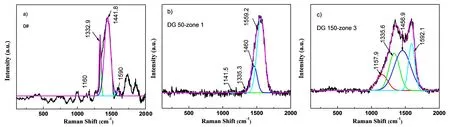

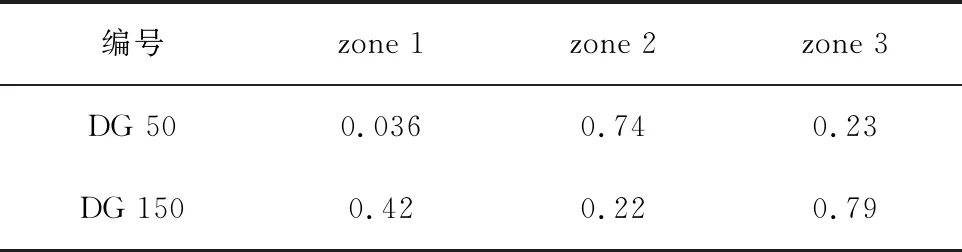

图2中a)、b)、c)分别是0#样片表面、DG50槽底及DG150槽底的XPS谱图及其特征峰的拟合曲线,其中1332 cm-1附近的峰来源于金刚石相,1442 cm-1附近的峰来源于金刚石相的相界面,1590 cm-1的峰则主要来源于石墨相[21-22]。0#样片表面金刚石质量因子R为11.27。纳秒激光织构后,分别检测了织构的槽底(zone 1)、槽壁(zone 2)和槽顶(zone 3)的XPS谱图,得到不同位置处的金刚石质量因子R(表2)。尽管织构的不同部位R值有差异,但这些值均远远低于0#试样。这一结果表明,本文纳秒激光织构化过程中,织构区域的金刚石相发生了严重的石墨化转变。

图2 不同样片的XPS图谱

表2 织构PCD片不同区域处的金刚石质量因子R值

3.2 纳秒激光织构对PCD样片磨损行为的影响

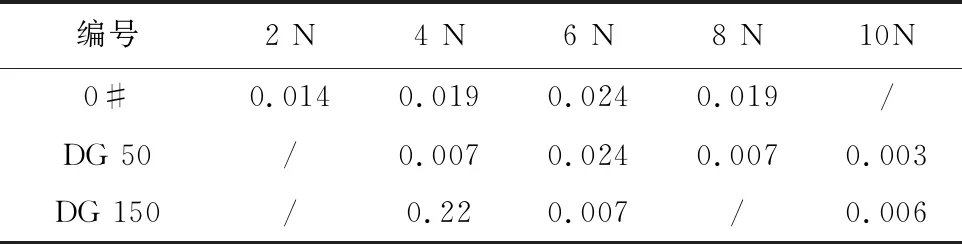

图3给出了不同样片、不同载荷下的典型摩擦曲线。其中图3a)中的两条曲线来自于两个0#样片在4 N载荷下的干式滑动摩擦,其余图3b)、c)、d)类同。图3a)、b)分别是0#样片在4 N、6 N载荷下的曲线;图3c)、d)分别是DG 50样片在4 N、6 N载荷下的曲线。图3e)、f)分别列出了织构样片DG 150及DG 50 在不同法向载荷下的典型摩擦曲线。在低载荷作用下(≤6 N),0#样片的相对稳定阶段的平均摩擦均大于0.06;在10 N较大载荷下,稳定阶段平均摩擦系数大幅度降低到0.03(为简洁起见,图中未列出)。这可能与0#样片在摩擦过程中富含石墨相的摩擦转移层形成有关。在较大载荷下(如10 N),干式摩擦导致0#样片的表面发生sp3C→sp2C的石墨化,并转移到对磨球Si3N4表面,在摩擦副的接触面间形成了富含石墨相的固体润滑转移层,因此摩擦系数大幅度降低。低载荷下,摩擦力及摩擦热小,这样的转移层较难形成,且表面Co具有强固溶磨球元素能力,因此摩擦系数高,且摩擦系数的波动幅度较大。

比较图3a)、b)及图3c)、d)后,在低载荷作用下(≤ 6 N)表面织构化的DG 50的摩擦系数低于0#样品。DG 150样品在2~10 N的加载范围内,稳定阶段的摩擦系数均小于0.06 (图3e));DG 50样片的摩擦系数随着载荷变化分为明显的两个区域,即小载荷(2 N、4 N)时摩擦系数低于0.06,较大载荷时(6 N、 8 N)摩擦系数高于0.06。表3列出了织构化/未织构化样片在不同载荷下的质量损失磨损率。从总体趋势来看,无论是DG 50还是DG 150,PCD表面激光织构化可以明显地提高其耐磨性。表中一些数据的异常可能来源于清洗过程产生的误差。一方面,如图1所示,织构表面或多或少存在一些屑粒,摩擦前称重的样片未清洗,但摩擦后的超声清洗过程被清除,这会增加磨损失重;另一方面,图4给出了超声清洗后的部分磨痕图及其轮廓,如图所示,磨损的织构沟槽中仍有残留的磨粒存在,导致磨损失重减少。综合摩擦系数及磨损率来看,纳秒激光加工的DG 150 槽型织构在2~10 N载荷范围内具有最佳的耐磨性。

图3 样片的干式滑动摩擦曲线

表3 不同载荷下PCD样片的质量损失磨损率(%)

因为金刚石晶粒的硬度高于磨球Si3N4,干式滑动摩擦过程中不仅发生PCD样品表面sp3C→sp2C的石墨化及转移,同时也会有大量Si3N4磨屑;后者可能与环境氧反应转化为SiO2等产物有关。这些相对硬的粒子可能破坏形成的富石墨相转移层。织构可以有效地捕获这些磨屑,对转移层起博湖作用[8,15,17]。织构化使磨球接触区的Herzian应力增加,促进了摩擦表面sp3C→sp2C的石墨化,可以更加快速地形成富石墨相转移层;甚至包裹表面Co,削弱其固溶粘附作用。以上三种效应均可降低摩擦系数、提高表面耐磨性。但是还需要指出的是,目前织构化表面导致表面粗糙度增加(表1),表面一定程度的疏松化,这对摩擦系数及磨损率会产生不利影响。图4的轮廓虽然有不够准确之处,但也说明疏松区在摩擦时会快速地被磨掉,这一问题值得后续深入探讨。

图4 样片磨痕的表面形貌及其轮廓

4 结论

在聚晶金刚石(PCD)复合片表面采用最大功率100 W,脉冲宽度120 ns,重复频率50 MHz的纳秒激光加工获得了形貌质量优良的等边三角形截面槽型织构。研究结果表明随着纳秒激光刻蚀时间增加,表面碳含量减少,Co的相对含量增加,织构表面的粗糙度增加。纳秒激光加工过程导致PCD复合片表面的金刚石发生严重的石墨化,石墨化程度在槽型织构的底、壁、顶部位有一定差异。纳秒激光加工的DG 150 槽型织构在2~10 N载荷范围内与Si3N4对磨球的干式摩擦系数均小于0.06,磨损率有明显降低。纳秒激光织构化PCD复合片的耐磨性得到明显改善。