激光技术在白车身柔性制造中的应用分析

2021-07-26高翔杨亚伟宋昊张敏吕岩马旭

高翔,杨亚伟,宋昊,张敏,吕岩,马旭

中国第一汽车股份有限公司第第第院 吉林长春 130011

自1960年5月激光产生以来,激光加工技术经历了60多年的发展应用,现已成为现代光电技术的重要支柱之一,产生了巨大的经济效益和社会效益。随着汽车市场的不断发展以及汽车产业“新四化”(电动化、智能化、网联化和共享化)的潮流趋势、汽车市场的竞争变得愈发激烈。

国内汽车市场环境对于新产品试制在周期、质量、费用等方面的要求越来越高。汽车试制是现代汽车前期开发过程中不可或缺的重要环节,尤其是如何高质、高效、低投入地完成设计方案的快速验证,是汽车行业内持续性的热点话题。

激光加工工艺技术在汽车工业领域内得到了广泛的应用,其凭借着生产效率高、柔性化程度高、自动化程度高和加工精度高等优点已得到了汽车行业的高度认可,已成为各大汽车厂商必争的技术高地。其主要应用于汽车车身焊接、高强度热成形板切割、铝合金焊接及小批量试制、个性定制等场景。将激光切割、激光焊接工艺相结合应用到白车身改制领域,具有连接强度可靠、外观美观及生产效率高等特点,对于白车身改制具有较大优势。

激光加工工艺介绍

1.激光加工工艺

激光加工是利用激光束与物质相互作用的特性,对材料(包括金属与非金属)进行切割、焊接、表面处理、打孔及微加工等的一门加工技术。激光加工作为先进制造技术已广泛应用于汽车、电子、电器及机械制造等国民经济重要部门,对提高产品质量、劳动生产率、自动化、无污染及减少材料消耗等起到愈来愈重要的作用[1]。激光切割、焊接、熔覆、表面处理、快速成形、打孔及打标等激光加工工艺日益成熟,其中激光切割和激光焊接技术在汽车白车身试制行业中应用最为广泛。

2.激光切割

(1)激光切割的原理及特点 激光切割是利用经聚焦的高功率密度激光束扫描工件表面,在极短时间内将材料局部加热到几千至上万摄氏度,使被照射的材料迅速熔化、汽化、烧蚀或达到燃点,同时,借助与光束同轴的高速气流吹除熔融物质,实现将工件隔开,达到切割的目的。如果吹出的气体和被切割材料产生热效反应,则此反应将提供切割所需的附加能源。保证热影响区和透镜不受污染的作用[2,3]。

激光切割是一种热切割过程,具有非接触加工、切缝宽度窄、热影响区小和材料利用率高等特点。

(2)激光切割设备的基本组成 激光系统(激光器、激光光路、切割头)、数控系统、冷却系统及除尘净化系统等构成了激光切割设备。目前激光切割设备制造商主要有德国通快、瑞士百超、意大利普瑞玛、日本三菱重工及NTC等国外品牌,在国内主要有大族激光、华工激光、楚天激光和领创激光等品牌厂商。

3.激光焊接

(1)激光焊接的原理 激光焊接是利用激光本身聚焦的能量作为焊接热源,熔化被焊接工件(金属或非金属材料)使其形成一次性永久连接的方法。

(2)激光焊接的形式及应用种类 激光焊接主要有自动化(工业机器人及数控机床)激光焊接和手持式激光焊接(近年来才开始推广使用)两种形式。目前激光焊接主要有激光钎焊、激光自熔焊、激光飞行焊(激光振镜焊)及激光复合焊(激光+电弧)四大应用种类。

1)激光钎焊。以激光本身聚焦的能量作热源,使用熔点比母材低的金属材料作为钎料,在加热熔化后,使液态钎料润湿母材,填充接头空隙并与母材彼此衔接。其最大特点就是焊接区域的强度好,焊缝密封性良好,外观光滑细腻,因此常被应用于白车身顶盖外板与侧围外板的连接处(大众品牌全车系)以及行李箱盖外板上下段的连接处。

2)激光自熔焊。以激光本身聚焦的能量作热源,使搭接或是对接的两部分母材一同熔化形成液体金属熔池,待其快速冷却后,形成可靠焊缝连接。其主要的特点是焊接热影响区域小,焊接应力和变形小,板材搭接区域少(相比于电阻电焊工艺),因此常被应用于不等厚板材拼接焊。白车身侧围门框处以及车门内板等位置的焊接通常采用此种焊接方式。

3)激光振镜焊。又称为激光飞行焊、激光远程焊或激光机器人扫描焊。其是在机器人的第六轴上安装一个高速扫描反射镜(常称“振镜”)扫描头,仅经过镜片摇摆反射,完成激光轨道运动,而无需机器人手臂跟随运动。激光远程焊接体系高度柔性化,功率比一般的激光焊接更高,可实现C形、S形、L形等异形焊缝的快速编辑。因此常被应用于仪表板骨架、座椅骨架、车身纵梁加强板、车门内板及新能源电池包的焊接。

4)激光复合焊。以激光本身聚焦的能量和电弧能量一同互补叠加,作为一种复合型的高效热源对工件进行焊接,激光和电弧在彼此的作用下(同轴、旁轴)共同作用于焊接熔池内。相比于单纯的激光焊或电弧焊,激光复合焊具有更好的焊缝成形、更深的焊接熔深以及更小的热影响区域,因此常被应用于特种车防护装甲的焊接、厚板铝合金的焊接等焊接场合。

应用实例分析

1.背景及方案介绍

某平台车型试制改装要求整车车身在原有基础上整体缩短145mm,其中缩短部分全部集中在后车门区域,另外要求所有改制零件全部借用原有车身零件进行改制,不得增加新制零件。

对于后车门外板的试制改制工作,传统方法是将原有后车门外板一分为二相互搭接72.5mm,在搭接处进行均布点焊焊接后进行打磨涂胶处理。在本实例中通过前期数据分析后决定采用激光切割+激光焊接对接拼焊的试制改装方案,对后车门外板进行缩短145mm试制改装。

2.具体实施步骤

(1)切割及焊接夹具的制作 其过程如下:

1)通过对后车门外板的三维数据分析确定夹具的具体结构及制作方案。

2)使用PRIMA-plation二维激光切割机(4kW的CO2激光器)对夹具所需板材进行切割制作。

3)激光切割夹具采用板式插接式结构(“两横三纵”ST3.0mm板材)。

4)激光焊接夹具采用型材贯穿板式结构(见图1中45钢20.0mm、50mm×50mm×1.5mm方钢),另外制作激光焊接夹具上部压紧装置并间隔50mm增设螺纹调节压紧机构(用于调节零件的断面差)。

图1 方钢焊接

(2)三维激光切割 过程包括:

1)三维切割时使用NTC三维五轴激光切割机(4kWCO2激光器)。

2)将原有后车门外板(厚0.7mm)切割为三部分(见图2),其中中间部分144.8mm(较145mm差0.2mm为激光切缝损耗)。

图2 后车门外板激光切割

3)激光切割路径上预设4处1.0mm断续激光点,保证未完全切断。这样做的主要目的是:防止在第二条切缝切割时后车门外板发生窜动扭转影响整体切割尺寸精度。

4)对激光切割后的后车门外板进行手工分离打磨处理,并对其进行清洁检测转至激光自熔焊焊接工序。

(3)激光自熔焊对接拼焊 主要包括:

1)KUKA机器人、激光自熔焊焊接头和IPG的4kW激光器。

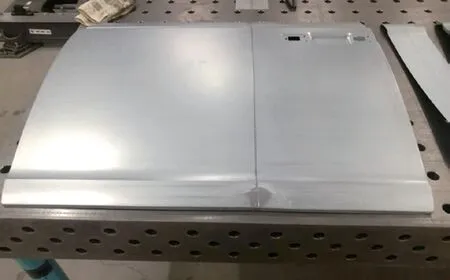

2)将三维激光切割好后车门外板装配到激光焊接夹具上,并装配好上部压紧装置,再与零件上表面接触处铺垫好柔性塑料布,如图3所示,保护后车门外板表面质量,防止压痕、划痕等缺陷。

图3 保护后车门外板切割

3)使用塞尺检测间隙,如不满足要求(≤0.1mm)则重新调整装配。

4)使用螺纹调整机构使断面差保持在同一水平面。

5)激光焊接150mm的间隔进行2.0mm激光点焊,焊接之后连续焊接整条焊缝。

6)检查整条焊缝的焊接质量,查看是否存在焊接质量缺陷,如出现焊接缺陷对其进行修复(精密焊补焊,搪锡及打磨抛光)。

7)对零件进行清擦送检,转至车门包边工序。

3.与传统试制改装方案效果的对比

激光加工工艺试制改装方案效果如图4所示,传统点焊试制改装方案效果如图5所示。

图4 激光焊改装方案

图5 点焊改装方案

结语

与传统点焊试制改装方案相比,激光加工焊缝平整美观、无接缝、密封性良好,且在质量方面单件可以减轻约10%,后期处理(打磨、涂胶等)成本单件节约35元。可以在抛丸时有效避免钢丸进入缝隙中。

5.后期清理及清洗

抛丸后可以用专用工具对结合齿缝隙、油孔以及凹槽处的钢丸进行针对性清理。深孔可以使用深孔清洗机清洗。为了彻底解决结合齿缝隙深处的钢丸,必须使用超声波清洗机进行清洗,可以大大减少钢丸的数量。

6.免抛丸

免抛丸就是零件热处理后不进行抛丸,这样肯定就不存在卡钢丸问题。但抛丸的主要作用是去氧化皮、倒棱毛刺。如果不抛丸就要其他工序来弥补。常见做法是在热前制齿倒棱后用铜刷进行去毛刺,但因为热前材料比较软,飞边毛刺容易翻边贴到齿端面。热后用钢刷去除飞边毛刺,外加后期的人工挑钢丸,虽然能达到同样的目的,但工序成品、人工成本、设备成本也在同步增加。比较理想的方案是在设计之初就设定免抛丸工艺,从热处理方案进行设计,同时配置热前专用去毛机。

结语

相对于变速器总成的其他异响,钢丸引起的异响还是相当直观的,因为钢丸是肉眼直观可见。齿轮总成在设计之初应充分考虑零件结构,制造时有针对性地优化压装、焊接、热处理以及后面的抛丸、清洗方案。变速器总成避免锥轴承或封闭式轴承,基本可以很大程度上解决钢丸引起的轴承异响,这样既能减少齿轮制造商的制造成本及质量成本,也提升了变速器总成的一次下线合格率和产能。