CZ系列高效水力旋流器在某钨矿工艺优化中的应用

2021-07-24杨美情

杨美情

(宁化行洛坑钨矿有限公司)

随着矿产资源的不断开发,钨资源保有量逐年减少,钨作为重要的国家战略资源之一,其开发利用效率尤为重要[1-7]。然而由于钨矿本身的性质特点,选别过程中的原生、次生细泥不仅影响钨资源的有效回收,还会使分选工艺流程复杂化[8-10]。

某多金属复杂共生钨矿石中钨矿物主要为白钨矿和黑钨矿,WO3品位0.23%;矿石中的其他有价矿物还有辉铋矿、辉钼矿、黄铜矿以及黄铁矿等,矿山采用重磁浮联合工艺综合回收其中的有价矿物。整个工艺流程使用的回水均为ϕ53 m浓密机溢流,由于尾矿中微细泥含量较高,导致浓密机沉降面积不足,回水浑浊,无法正常使用。选矿厂在扩产情况下,ϕ53 m浓密机溢流水质进一步恶化的同时,浓密机所处理的干矿量也超过设备能力,导致浓密机处于超负荷工作状态。

选矿厂在扩大产能的背景下,要同时解决ϕ53 m浓密机溢流水质差问题和浓密机超负荷工作问题,在多方论证的基础上,拟采用旋流器对原生细泥含量高、总量大的产品进行预先脱泥,同时采用旋流器对中间粒级低品位物料(螺旋溜槽尾矿)进行脱粗,从而减少原生矿泥和中细粒脉石矿物进入浓密机。

1 现场流程分析与改造方案

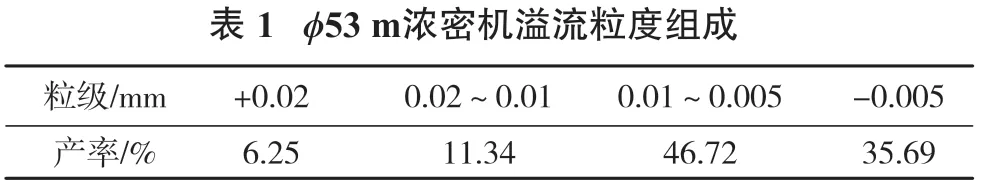

选矿厂选矿工艺流程见图1,矿石碎磨后分为3个粒级,0.3~0.7 mm粒级进入粗粒重浮联合工艺流程,0.04~0.3 mm粒级经磁选、一段螺旋溜槽重选后进入细粒重浮联合工艺流程,-0.04 mm粒级经ϕ53 m浓密机浓缩后进入钨细泥浮选工艺流程。生产中ϕ53 m浓密机底流浓度22.52%,固体质量产率85.06%;ϕ53 m浓密机溢流固体质量产率14.94%,浓度3.57%、严重时甚至达5%,粒度组成见表1。

由表1可知,浓度3.57%的浓密机溢流-0.01 mm粒级产率82.41%,浓密机沉降面积明显难以满足现状,溢流不满足作为回水使用的条件。

?

随着选厂原矿处理量的增大,若不进行工艺优化,浓密机负荷和溢流浓度将进一步增大。为尽可能降低ϕ53 m浓密机的溢流含泥量,减轻浓密机负荷,在尽量不改变现场生产主流程的前提下,提出了图2所示的改造方案:采用CZ100旋流器对原流程中螺旋分级机-0.7 mm粒级产品进行脱泥,去除部分原生矿泥,减少细粒级带来的不利影响;同时采用CZ150旋流器抛去螺旋溜槽尾矿中粒度相对较粗、WO3品位低的粗颗粒,从而减少进入ϕ53 m浓密机的矿量,降低浓密机负荷,最终实现ϕ53 m浓密机的正常工作状态。

2 试验结果与分析

2.1 螺旋分级机溢流脱泥试验

2.1.1 物料性质

脱泥试验以现场生产流程中螺旋分级机的溢流(-0.7 mm)为对象,其粒度组成见表2。

由表2可知,现场螺旋分级机溢流-0.01 mm粒级产率为25.82%,WO3品位为0.24%,WO3分布为27.66%。

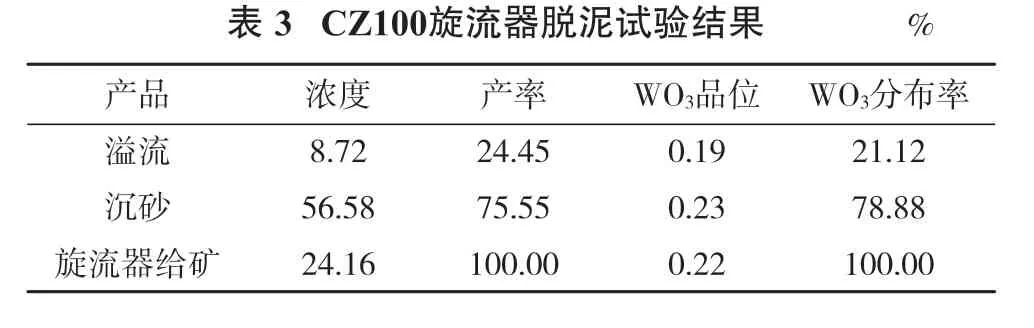

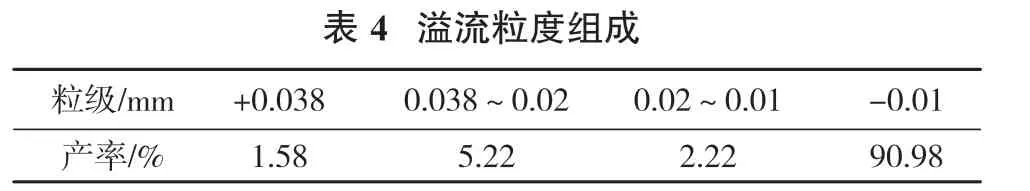

2.1.2 旋流器脱泥试验

考虑到Φ53 m浓密机溢流中细泥主要集中在-0.01 mm粒级,因此将试验目标定为脱去-0.01 mm。以CZ100旋流器为脱泥设备,通过单因素变量法,改变旋流器溢流管直径、沉砂嘴直径、旋流器锥角以及给矿压力等参数,最终确定最佳工艺参数为旋流器锥角10°、溢流管直径20 mm、沉砂嘴直径12mm、给矿压力0.2 MPa。矿浆浓度为25%左右时旋流器脱泥产品指标见表3~表5。

?

由表3~表5可知,采用CZ100旋流器脱泥,溢流(细泥)产率24.45%、WO3品位0.19%、-0.01 mm粒级产率90.98%,沉砂WO3品位为0.23%、-0.01 mm粒级产率10.80%。

2.2 螺旋溜槽尾矿脱粗试验

2.2.1 物料性质

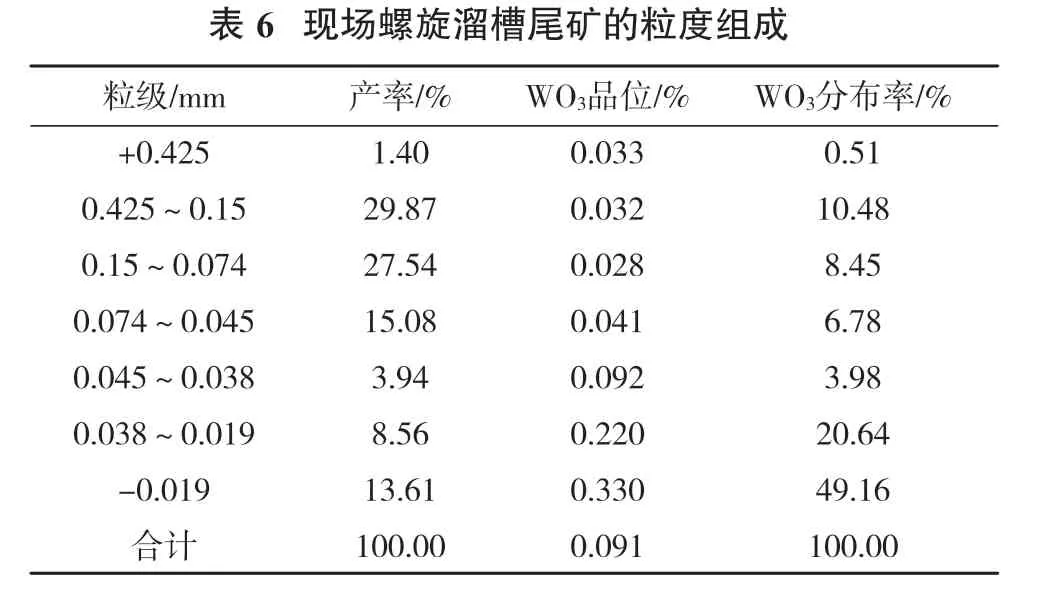

脱粗试验以现场螺旋溜槽尾矿为对象,其粒度组成见表6。

由表6可知,现场螺旋溜槽尾矿中的钨主要富集在细粒级,+0.045 mm粒级WO3品位明显低于螺旋溜槽尾矿WO3品位,这一品位也低于选厂最终尾矿WO3品位,达到尾矿排放标准;产率高达73.89%、WO3分布率26.22%的+0.045 mm粒级若能抛去,不仅基本不影响钨的回收,而且可大幅度减轻ϕ53 m浓密机的负荷。

?

2.2.2 旋流器脱粗试验

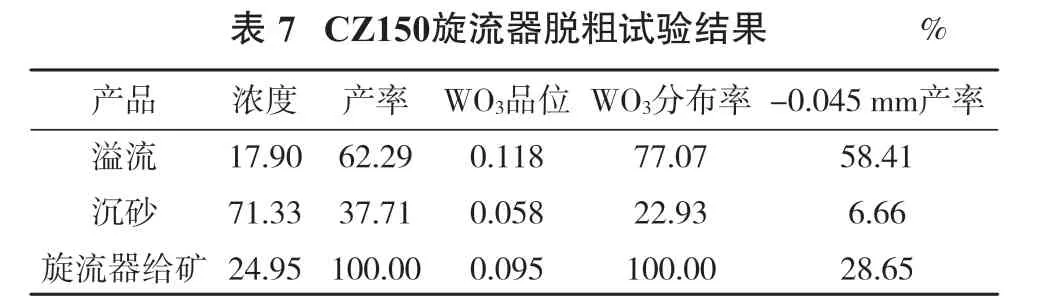

考虑到旋流器分级过程受物料粒度和密度的综合影响,会有部分粒度细、密度大的钨矿物进入旋流器沉砂中,为尽量减少钨的损失,试验将适当控制沉砂产率。脱粗试验采用CZ150旋流器为试验设备,通过单因素变量法,改变旋流器溢流管直径、沉砂嘴直径、旋流器锥角以及给矿压力等参数。最终确定最佳工艺参数为旋流器锥角10°、溢流管直径38 mm、沉砂嘴直径24 mm、给矿压力0.15 MPa。矿浆浓度为24%时旋流器脱粗产品指标见表7。

?

由表7可知,脱粗试验最终可获得产率37.71%、WO3品位0.058%的沉砂,其WO3品位与选厂总尾矿WO3品位接近,WO3作业损失率22.93%。

3 工业试验

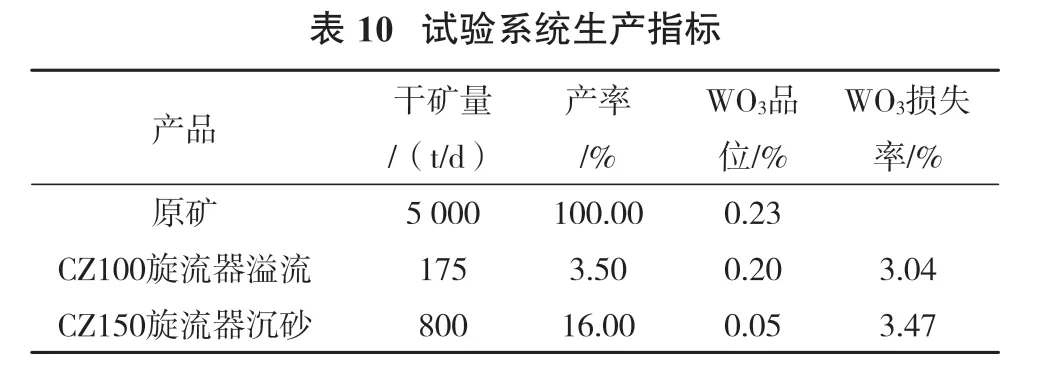

在实验室试验基础上,选取24-CZ100型旋流器组和15-CZ150型旋流器组进行工业试验,结果见表8~表10。

?

由表8~表10可知,2组旋流器组最终工作指标与实验室试验结果接近,ϕ53 m浓密机溢流浓度为0.96%,明显低于试验前的现场指标;在原矿给矿量5 000 t/d时,24-CZ100型旋流器脱泥量为175 t/d、相对原矿产率3.50%、钨损失率3.04%;15-CZ150型旋流器抛尾量为800 t/d、相对原矿产率16.00%、钨损失率3.47%。

?

?

4 结 论

(1)某多金属复杂共生钨矿选矿厂ϕ53 m浓密机受难沉细泥含量较高的影响,溢流跑浑现象严重,无法满足回用要求,在选矿厂扩产情况下,跑浑现象更加严重,且浓密机处于超负荷工作状态。

(2)为解决ϕ53 m浓密机跑浑、且超负荷工作问题,在尽量不改变原生产流程的前提下,通过采用24-CZ100型旋流器组对螺旋分级机溢流预先脱泥、采用15-CZ150型旋流器组对螺旋溜槽尾矿脱粗,使ϕ53 m浓密机溢流浓度从3.57%降至0.96%,脱粗流程产率达16.00%。该工艺优化较好地解决了原流程所存在的问题。