阿伦尼乌斯方程在全钢载重子午线轮胎硫化计算中的应用研究

2021-07-22沈哲炎黄在青何晓玫

陈 华,沈哲炎,黄在青,何晓玫

[中策橡胶(泰国)有限公司,泰国 罗勇府 21140]

轮胎作为厚橡胶制品热的不良导体,其在硫化过程中硫化程度的均匀一致性和同步受热性一直是生产企业关注的重点。随着轮胎技术的进步,氮气硫化工艺在全钢载重子午线轮胎生产中得到广泛应用,轮胎硫化是内外温度差异从低到高、再从高到低的变温过程,通常情况下全钢载重子午线轮胎的肩部是最晚达到正硫化的部位。目前判断硫化程度常用方法的理论基础是阿伦尼乌斯方程,为总结阿伦尼乌斯方程的理论指导意义,开展了本次全钢载重子午线轮胎硫化计算研究及试验验证工作。

1 胶料硫化机理简述

胶料硫化是将粘流态的线性橡胶大分子交联,使其成为网状结构,从而将塑性胶料转化为弹性胶料或硬质胶料,该过程对橡胶制品的性能有很大的影响。

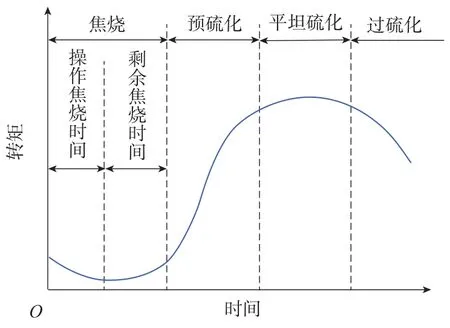

胶料硫化分为硫化诱导(焦烧)、预硫化、正硫化和过硫化4个阶段,如图1所示。

图1 胶料硫化曲线Fig.1 Vulcanization curve of compound

(1)硫化诱导(焦烧)阶段胶料交联尚未开始,胶料温度低,粘度较高。随着温度上升,胶料流动性变好,粘度下降。该阶段胶料开始交联,但尚未丧失流动性,胶料的焦烧性能及加工安全性不仅取决于胶料本身的性质,还主要取决于胶料添加助剂的性质。胶料焦烧时间较长,则加工安全性较好。

(2)预硫化阶段是诱导期后胶料达到正硫化前发生交联反应的阶段。该阶段交联反应产生的网状结构确保胶料的弹性和拉伸强度有明显的上升。不同配方胶料的硫化时间不同,该阶段可考核胶料的硫化反应速度。

(3)正硫化阶段是指胶料达到最大交联密度时的平坦硫化期,该阶段基本完成了胶料的交联反应,胶料在橡胶分子裂解与硫键重组过程中会出现明显的硫化平坦期。正硫化阶段硫化的胶料处于最佳性能状态,正硫化时间选择在此阶段时间范围内。

(4)过硫化阶段是指热量过高而使橡胶分子产生链断裂反应的阶段。当橡胶分子链断裂反应发生在交联占优势时,胶料易变硬,进而变脆;当橡胶分子链断裂反应发生在交联不占优势时,交联密度不足,胶料易发软,出现硫化返原现象,物理性能下降。

不同温度下胶料硫化曲线不同,硫化温度越高,硫化时间越短,而且硫化温度越高,胶料转矩在达到最高值后呈现更明显的下降趋势[1]。

根据硫化过程中产品性能的变化,将轮胎硫化过程分为3个阶段:欠硫化、正硫化和过硫化。正硫化阶段是指轮胎的物理性能如拉伸性能、弹性、抗永久变形性、滞后损失和耐磨性能等达到或者接近于最佳的阶段。由于轮胎是多种胶料组合的复杂产品,各种胶料很难在同一温度下同时达到最佳性能状态,故应根据轮胎具体性能要求,选择一个最佳硫化时间,该时间定义为工艺正硫化时间。

在轮胎正硫化结束前胶料硫化速度较快,各种物理性能变化较大,而过硫化相对而言是一个胶料性能缓慢降低的过程。基于这种变化情况,在轮胎实际生产中通常选择部分胶料过硫化,以保证全部胶料完全硫化。

在轮胎硫化一定时间后,由于胶料中的挥发性物质蒸发以及空气的释放,导致产生内压力,使胶料有产生气泡的可能性。随着硫化时间的延长和硫化压力的增大,在某一时刻气泡形成终止,该时刻所对应的硫化时间称为发泡点时间。轮胎硫化是一个复杂的过程,除考虑正硫化外,还应考虑后硫化效应。轮胎从硫化机取出时依旧保持着硫化过程中的高温,而且由于胶料热传导率比较低,散热较慢,轮胎离开硫化机后,硫化依旧以较高速率进行。因此,后硫化效应在轮胎硫化过程中不可忽略。

在确定轮胎硫化方案时应该注意如下4点:(1)确保轮胎硫化时最厚部位达到或接近正硫化时间;(2)轮胎其余各部位胶料在确定的时间均达到正硫化;(3)硫化条件设定应考虑后硫化效应,避免过硫化,在保证产品性能的前提下达到节能设计;(4)全钢载重子午线轮胎属厚橡胶制品,保压时间应在硫化发泡点之后,确保轮胎不会出现气泡。

准确确定轮胎发泡点时间非常困难,通常情况下,轮胎实际发泡点时间是在理论发泡点时间的基础上延长一定的安全时间,并尽可能实现最短的泄压时间。轮胎硫化时间越长,能耗越大,生产效率越低,轮胎越容易过硫化,对产品性能的影响越大;轮胎硫化时间过短,可能使轮胎欠硫,对产品性能影响也较大。轮胎硫化时间最短处的硫化时间应以发泡点时间加上安全时间再乘以1.15~1.2的安全因数为宜。

2 硫化程度的评估方法——等效硫化时间

胶料硫化的几个阶段是在固定温度下测定胶料的硫化状态,但在实际生产过程中温度是渐变而非恒定的,因此无法简单地用硫化时间来估计胶料的硫化程度,为评估整个硫化过程,引入等效硫化时间的概念。

目前常用的硫化时间获取方法是轮胎硫化测温法。等效硫化时间是将不同温度时硫化反应发生的时间等效成某一固定温度下的硫化时间。

硫化测温法也是计量硫化程度的常用方法。在轮胎内部不同位置埋放热电偶,一定温度下热电偶产生电势差反馈到测温仪,测温仪将电势差换算为温度数据,从而定时检测轮胎不同位置的温度。根据测量得到的不同时间的温度,计算得出不同部位胶料的等效硫化时间。胶料是热的不良导体,轮胎由胶料与织物或/和金属骨架复合组成,在硫化过程中,由于硫化热源来自于轮胎的内部和外部,在轮胎的断面方向上形成明显的温度梯度,硫化程度也会有一定的差异。根据硫化温度计算等效硫化时间的2个经典公式是范特霍夫方程和阿伦尼乌斯方程[2]。

2.1 范特霍夫方程

根据范特霍夫法则,硫化温度与时间的关系可以用下式表示:

式中,t1为温度T1时的正硫化时间,t2为温度T2时的正硫化时间,K为硫化温度因数(通常K=2)。

该公式表明硫化温度与硫化时间互为指数关系。利用该式进行计算时,确定K值和硫化温度区间是第1步。K值与胶料配方和硫化温度相关,可通过硫化曲线给出的正硫化时间确定。不同部位的胶料配方不同,正硫化时间不同,则K值不同。由于K值受硫化温度影响较大,确定K值的硫化温度区间不宜过大,在胶料配方确定的前提下,确定K值的硫化温度区间应较小,以减小K值的误差。

2.2 阿伦尼乌斯方程

阿伦尼乌斯方程为

式中,k为硫化反应速率常数,A为硫化反应指前因子(也称频率因子),Ea为硫化反应表观活化能,R为气体常数,T为硫化温度。

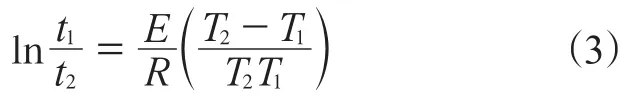

对阿伦尼乌斯方程进行推导处理,能够得到硫化温度与硫化时间的关系:

式中,E为硫化反应活化能,由试验测得。

阿伦尼乌斯方程以假定E不变为前提,利用该方程进行计算时需要确定E。E可以通过测定不同硫化温度的正硫化时间确定,其与胶料配方有关。试验表明,阿伦尼乌斯方程的计算结果比范特霍夫方程更准确[3]。

阿伦尼乌斯方程有微分形式、定积分形式、指数形式、三参量修正形式和四参量修正形式[4-7]。从推导过程看,阿伦尼乌斯方程是反映k随T变化关系的经典经验公式。

3 等效硫化时间的计算方法

经过分析判断,选择经典的阿伦尼乌斯方程作为等效硫化时间的计算方程。如果制品是均匀受热的,就可以视为恒温硫化,其等效硫化时间可利用方程直接计算。由于全钢载重子午线轮胎属于厚橡胶制品,硫化热源是内外同时供给的方式,不同部位的胶料配方不同,温度梯度和硫化程度也不同,采用整体等效硫化计算的方法,其等效硫化时间计算的误差会非常大,因此划小时间单元,按照一定的时间间隔计算等效硫化时间。由于本公司的全钢载重子午线轮胎采用氮气硫化工艺,在氮气充入后基本为变温硫化,因此其等效硫化时间无法通过整体等效硫化计算方法计算。按照设定的硫化方式,考虑基本为变温硫化的情况,将全钢载重子午线轮胎的每个部位划分出不同的硫化温度和硫化时间区间,再对不同硫化温度和硫化时间区间的硫化程度进行累积计算,以得出在特定条件下轮胎的等效硫化时间。

在等效硫化计算时应明确以下关键点。

(1)在利用测温数据计算硫化等效值时,要求严格选择参比温度。由于E在整个硫化周期内并不是一个固定的常数,而Ea可视为固定常数,其出现在计算方程的幂次方中,因此测试硫化温度与参比温度差异越大,计算误差越大。参比温度的选择取决于所采用的硫化温度和测定Ea所取的试验温度。

(2)硫化程度是相对硫化速率对硫化时间的定积分。在测温过程中,采集的是具有固定时间间隔的离散温度数据,用拟合的方法完成函数积分,即定积分是通过近似法实现的。因此,所取的时间间隔将直接影响硫化程度的计算精度,时间间隔越小,计算越准确。

(3)计算胶料Ea的依据是阿伦尼乌斯方程,因此采用硫化仪测试硫化温度和硫化时间。根据试验数据采用最小二乘法拟合出直线方程,以确定Ea。测试数据应多于5个,并首先确定参比温度。在确定的参比温度条件下重复试验,并在参比温度上下测试多个温度变化点。

在上述前提下,通过阿伦尼乌斯方程计算等效硫化时间的方法如下[8-9]。

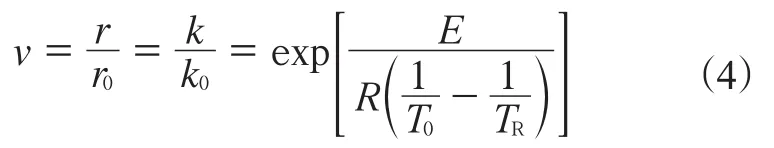

等效硫化时间是相对硫化速率对硫化时间的定积分。

式中,v为试验温度TR下相对于基准温度T0时的相对硫化速率,r0和k0分别为基准温度T0时的硫化反应速率和硫化反应速率常数,r和T分别为试验温度T时的硫化反应速率和硫化反应速率常数。

为了更直观地表征硫化反应进行程度,定义硫化程度为D。

式中,te为等效硫化时间。

D>1,为过硫化状态;D<1,为欠硫化状态;D=1,为正硫化状态[10]。

4 轮胎硫化测温和等效硫化时间的计算

4.1 硫化测温

采用国内已普遍使用的轮胎测温仪,选择本公司某个规格全钢载重子午线轮胎进行硫化测温。

4.2 等效硫化时间的计算

根据设定的硫化条件及步骤将轮胎装入硫化机硫化,根据确定的时间间隔开启硫化测温仪,由于实际测试的数据量庞大,限于篇幅,用数据拟合结果表述。本次试验共设置26个通道,对称排布,故拟合数据为13组。

4.2.1 拟合通道举例

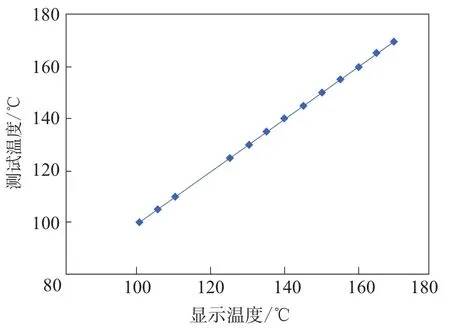

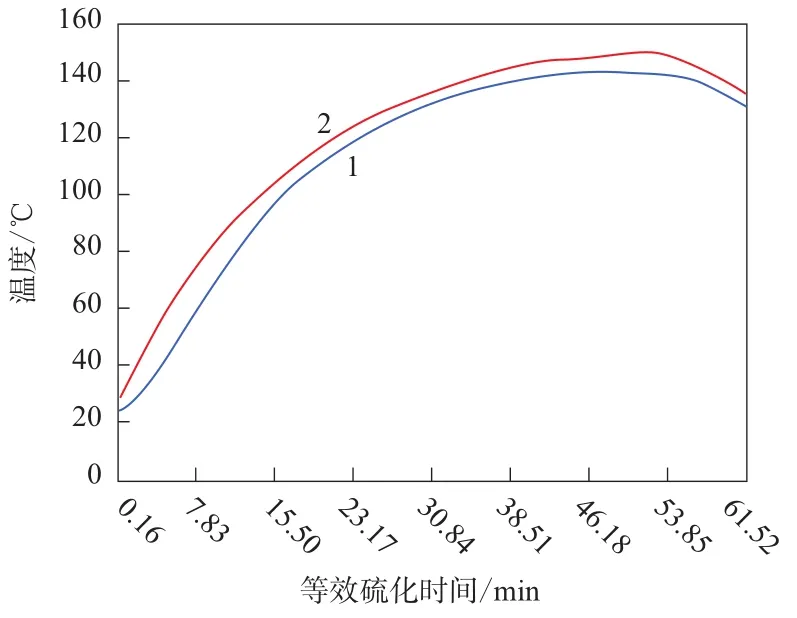

最小二乘法运算采用Origin软件的分析功能实现。1#通道温度测试数据如图2所示。各通道的温度测试数据的拟合方法与1#通道基本一致。

图2 1#通道温度测试数据Fig.2 Temperature test data of 1# channel

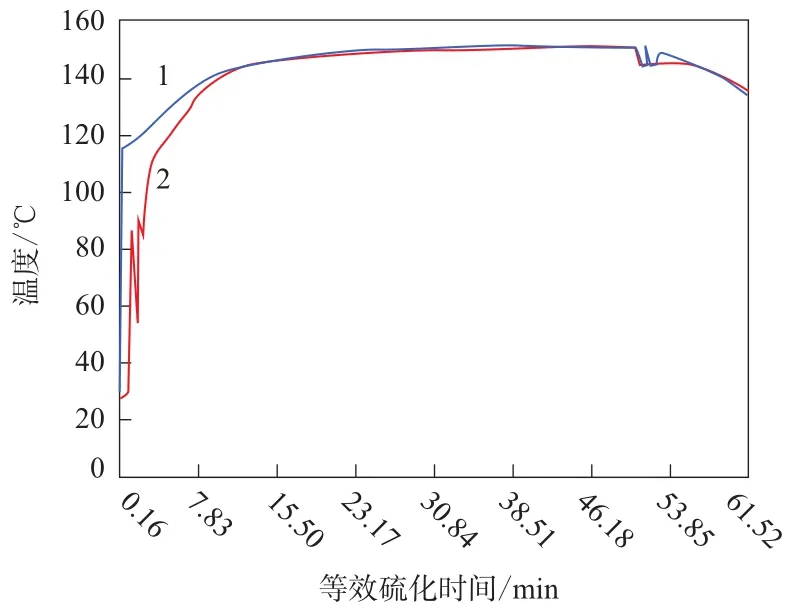

4.2.2 各通道的测温拟合曲线

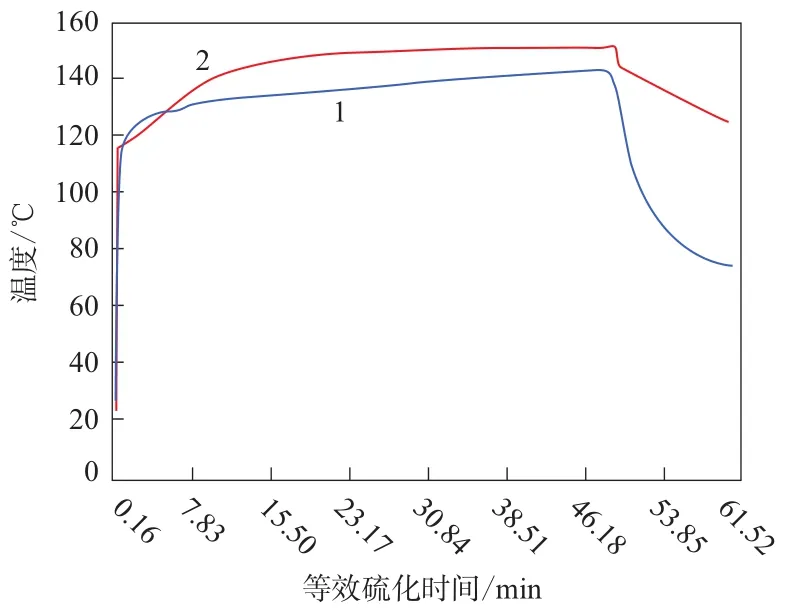

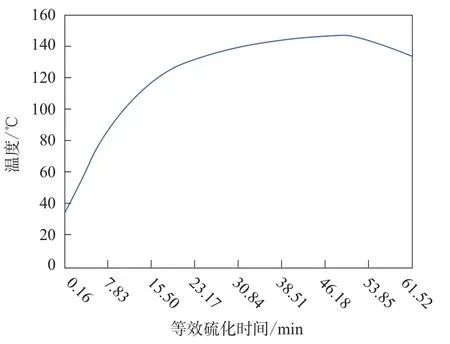

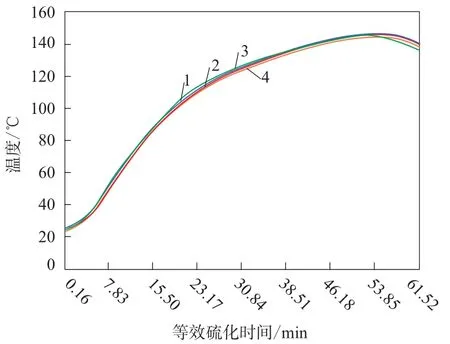

所有测温数据转换需要大量繁琐的运算,试验通过Excel软件的函数计算完成,13个通道的测温拟合曲线如图3—8所示。

图3 1#和2#通道的测温拟合曲线Fig.3 Fitting curves of measurement temperature of 1# and 2# channels

图4 3#通道的测温拟合曲线Fig.4 Fitting curve of measurement temperature of 3# channel

图5 4#—7#通道的测温拟合曲线Fig.5 Fitting curves of measurement temperature of 4# to 7# channels

图6 8#和9#通道的测温拟合曲线Fig.6 Fitting curves of measurement temperature of 8# and 9# channels

图7 10#和11#通道的测温拟合曲线Fig.7 Fitting curves of measurement temperature of 10# and 11# channels

图8 12#和13#通道的测温拟合曲线Fig.8 Fitting curves of measurement temperature of 12# and 13# channels

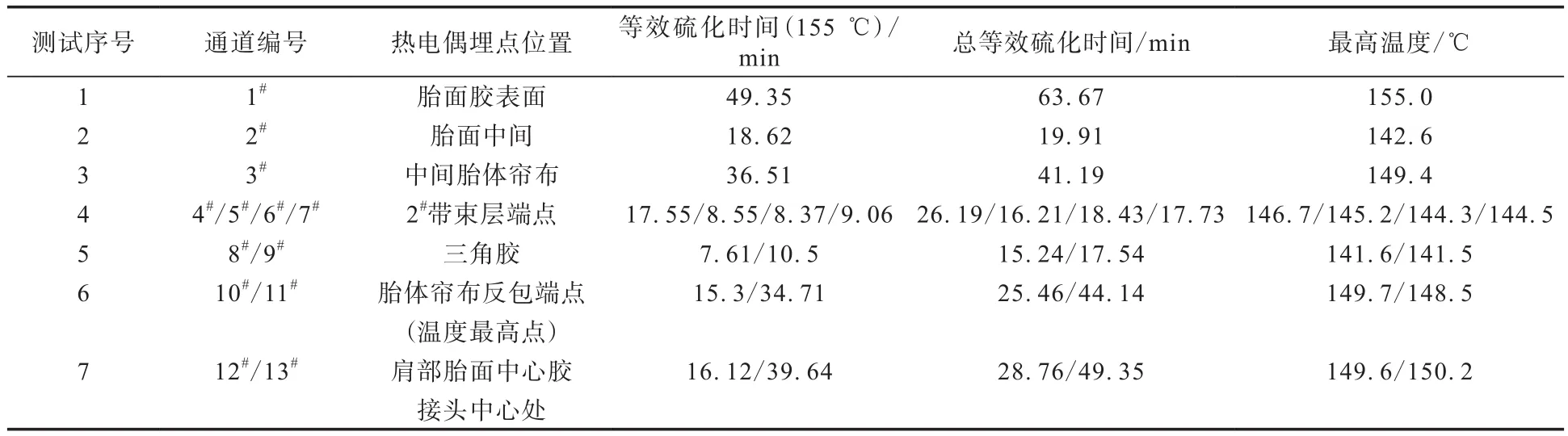

4.2.3 等效硫化时间的计算结果

低温硫化测温试验等效硫化时间的计算结果如表1所示。

表1 低温硫化测温试验等效硫化时间的计算结果Tab.1 Calculation results of equivalent vulcanization time in temperature measurement tests of low temperature vulcanization

4.2.4 等效硫化时间计算结果的验证

为验证等效硫化时间计算结果,试验在确定的等效硫化时间条件下缩短硫化时间,根据测温数据判断,在相同条件下,该规格全钢载重子午线轮胎在总硫化时间为37 min时属硫化程度不足的状态,可能会出现气泡点。经装模硫化,发现以该时间硫化的轮胎断面上有明显的气泡,如图9所示。正常硫化轮胎断面与有气泡轮胎断面对比如图10所示。

图9 欠硫化轮胎断面上明显的气泡Fig.9 Obvious bubbles on cross section of under vulcanized tire

图10 正常硫化轮胎断面(上)与有气泡轮胎断面(下)对比Fig.10 Comparison of normal vulcanized tire section(top)and bubbly tire section(bottom)

5 结论

(1)通过对阿伦尼乌斯方程分析并试验,结果证明阿伦尼乌斯方程对全钢载重子午线轮胎硫化条件的确定具有一定的理论指导意义。

(2)通过测温数据拟合计算的等效硫化时间可用于指导全钢载重子午线轮胎硫化条件的确定。

(3)从不同硫化时间轮胎剖切断面状态可确认轮胎硫化程度。