动态计量型抽样检验在企业质量管理中的应用研究

2021-07-21邓梦君梁健瑶王喜利

邓梦君,梁健瑶,王喜利,王 倩

(1.株洲时代新材料科技股份有限公司,湖南 株洲 412007;2.中车长春轨道客车股份有限公司,吉林 长春 130062)

在企业质量管理中,产品质量与企业管理和发展息息相关。产品制造过程中,为了保证产品的各项性能满足质量要求,防止不合格品流入下道工序或市场,最保险的方式是全数检验[1]。但由于工程应用中产品批量通常较大、检验时间有限、费用较高或存在破坏性试验,只能采用抽样检验方法。抽样检验是以“用尽量少的样本量来尽量准确评判产品总体(批)的质量特性”为主线的科学检验方法[2-3]。根据检验特性值的属性,抽样检验分为计数型和计量型两类[4-5]。计数型抽样检验以抽样个数中不合格监测项点个数作为依据判定产品是否被接收,而计量型抽样检验需要基于实际测量值来计算均值、标准差等统计量来判定产品接收或拒收[6]。

目前,大多数工程检验采用百分比抽样检验和计数型抽样检验[7-8],百分比抽样检验的缺陷在于生产批质量相同时,出现“小批宽,大批严”的情况;而计数型抽样检验仅关注产品质量特性是否合格[9],未观测到具体检测项点的实际质量稳定性水平。同时,随着企业生产加工能力和管理水平的提升,检验方式需要根据产品的实际质量状态和抽样风险进行动态调整。

本工作以计量型抽样检验方案为基础,针对轨道机车主型产品,建立一套针对不同产品主要质量特性的动态抽样检验方法,并给出具体的实施步骤及应用实例,便于工程实际应用。

1 动态计量型抽样检验方案

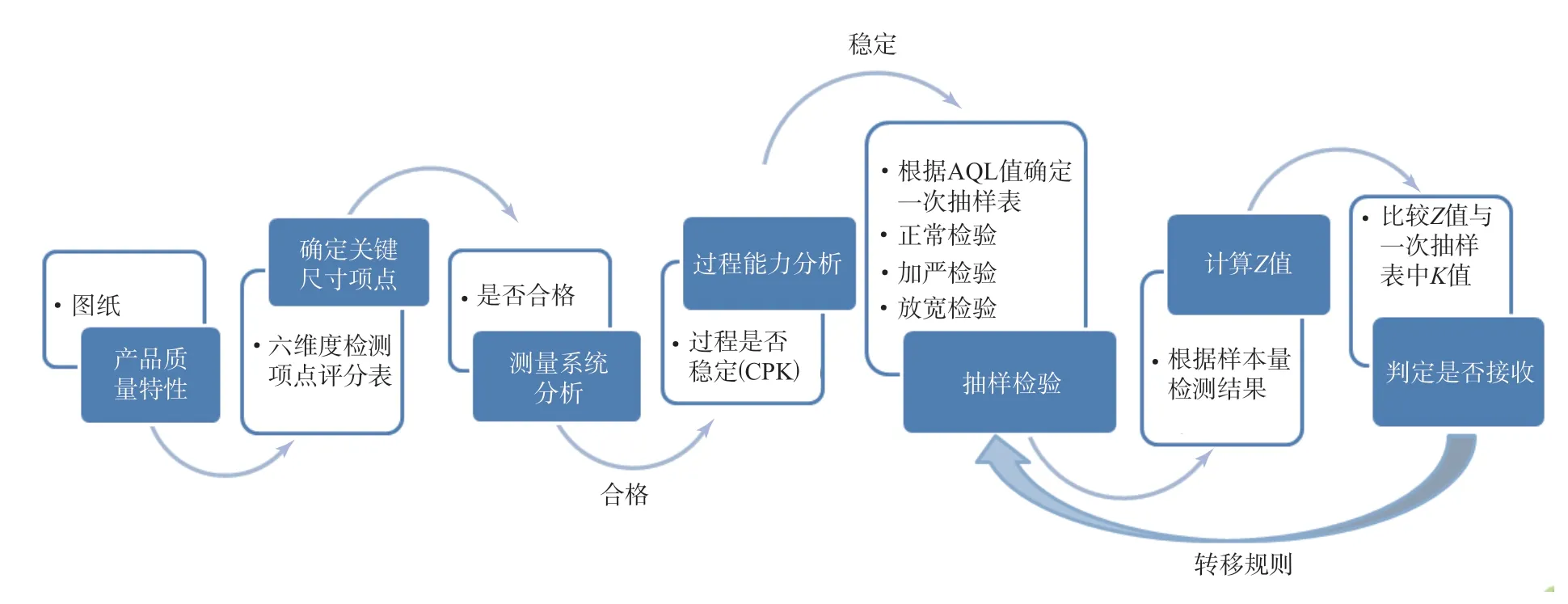

通过对产品质量特性进行评估和筛选,从而关注和控制产品主要质量特性,并通过对主要质量特性进行过程能力分析,关注产品质量特性的过程能力指数(CPK)水平,督促产品生产过程质量稳定性提升。根据产品质量稳定性以及不同产品类别接收质量控制值(AQL),动态调整使用方风险和生产方风险来改变抽样检验的样本量,计算当前批样本量的标准正态分布对应位置(Z值),并将Z值与抽检特性(OC)曲线[10-13]分布位置参数(K值)进行比较,对产品质量特性是否接收进行判定,抽样检验方案体系见图1。

图1 动态计量型抽样检验体系Fig.1 Dynamic measurement sampling inspection system

采用此种方案不仅能关注到产品质量特性是否在技术要求的规格上下限内,同时能确定具体检测项点的实际质量稳定性水平。利用这些数据能更好地控制产品的生产过程。详细抽样检验方案实施流程见图2,其中USL为规格上限,LSL为规格下限。

图2 动态计量型抽样检验流程Fig.2 Dynamic measurement sampling inspection process

1.1 确定产品主要质量特性

根据产品安装和使用特性,项目技术、工艺、质量相关人员按六维度评价基准(见表1)对产品原有检测项点进行评价,对项点(内部组装重要性、外部组装重要性、安全性、问题发生频次、检测难易度、单位项点检测时间)进行综合打分排序,筛选得分高的产品质量特性,重点关注并充分利用数据进行分析。

表1 六维度检测项点评分原则Tab.1 Score principles of six-dimensional test items

对产品主要质量特性进行历史数据测算及评估之后,需运用统计学方法对整个测量系统进行分析,了解影响测量结果的波动来源及分布,确保测量系统符合工程需求[14]。同时要求对产品主要质量特性的生产过程进行统计过程控制,并分析CPK,随时掌握制造过程中各工序质量的保证能力,从而发现并处理异常因素,将其调整至稳定受控状态。

1.2 抽样检验方案及接收准则

1.2.1 一次抽样表

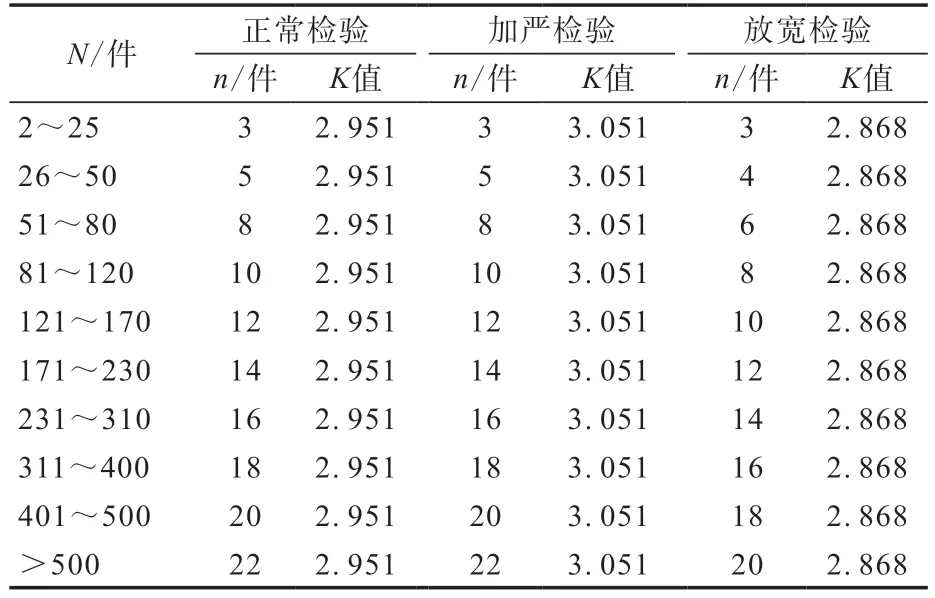

根据企业来料批量数、设定AQL及使用方风险等相关因素,计算不同抽样方案下的K值,从而拟定一次抽样表,如表2和3所示(N为批量数,n为样本数)。

表2 一次抽样表(AQL为500×10-6)Tab.2 One-time sampling table(AQL=500×10-6)

通过设定批量数、AQL及抽样规则(正常、加严、放宽),确定单批产品单个质量特性抽样检验的适宜样本量。检验员可根据产品批量数和设定AQL,选择对应的样本量进行抽检。表4所示为不同AQL下不同抽样检验方案的使用方风险和接收概率对比情况。

表4 不同抽样检验方案的使用方风险和接收概率Tab.4 User risks and acceptance probabilities of different sampling plans

表3 一次抽样表(AQL为1 000×10-6)Tab.3 One-time sampling table(AQL=1 000×10-6)

1.2.2 计算公式及接收准则

1.2.2.1 计算公式

CPK计算公式[15-16]如下:

式中,USL为USL,LSL为LSL为样本均值,σ为标准差,为移动极差均值,d2为常数1.13。

式中,μ为本批样本均值。

1.2.2.2 转移规则说明

正常检验即对来料或成品开始检验时,根据来料或成品质量要求,采用正常抽样检验方案。抽样检验方案根据产品的实物质量状态实施动态转移,转移规则如下。

(1)从正常检验到加严检验。根据一次抽样表判定该批产品(来料或成品)是否接收,一旦一次抽样中出现否,即记为有1批被拒收,则从该批开始计算,如果连续5批或不到5批,又有1批一次抽样结果判定否,则从下批开始实施加严检验。

(2)从正常检验到放宽检验。在实施正常检验时,如果连续10批被接收,并且符合如果按照加严检验,这些批还能被接收且生产过程处于统计受控状态,则可转为放宽检验。放宽检验不作强制要求。

(3)从加严检验到正常检验。在实施加严检验时,如果连续5批被认为可接收,可恢复正常检验。

(4)从放宽检验到正常检验。在实施放宽检验时,如果发生有一批未被接收或生产过程未处于统计受控状态,则从下一批开始恢复正常检验。

1.2.2.3 判定准则

计算出的Z值与抽样表对应的K值比较。

(1)具有单侧上规格限:如果规格上限Z值≥K值,接收该批次;否则拒收。

(2)具有单侧下规格限:如果规格下限Z值≥K值,接收该批次;否则拒收。

(3)具有双侧规格限:如果规格上限Z值≥K值,且规格下限Z值≥K值,接收该批次;否则拒收。

2 应用实例

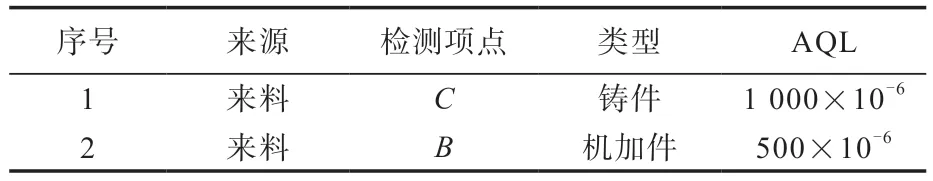

针对机车车辆转向架一系减震部件,以主型产品锥形簧(见图3)的主要产品质量特性为例,实施动态抽样检验方案实施。根据该产品的检测项点,采用六维度检测项点评分表进行打分排序(见表5),筛选出该锥形簧的排序靠前的两个重要产品质量特性,并根据单个检测项点的产品成型工艺确定AQL(原材料AQL为企业与供应商约定值,成品AQL为根据实物质量状态设定的目标值),见表6。

图3 锥形簧示意Fig.3 Conical spring indication

表5 锥形簧检测项点评分表Tab.5 Test item review score table of conical spring

表6 锥形簧产品主要质量特性Tab.6 Main quality characteristics of conical spring product

针对C,计算前先根据100个历史数据得到分析用控制图,并计算CPK,得到CPK=1.382 [>1.33(基本稳定可控的CPK限值,后同)],表示生产过程稳定。第1批按正常检验,根据批量数98件,查询得到对应的样本量为10,按抽样检验10件并记录结果。对前面10批按其样本量结果计算CPK,Z1和Z2等,见表7。

表7 C的Z值计算结果及判定Tab.7 Z value calculation results and judgments of C

结果表明连续10批的抽样检验结果均在合格范围内,同时计算出的Z值均大于K值,均判定为接收,且满足“生产过程处于统计受控状态”,则后面可由正常检验跳至放宽检验(K值不同),放宽检验不作强制要求。

对B进行验证时,根据表2及表6,选取样本量进行抽样检验。针对B,计算前先根据100个历史数据得到分析用控制图并计算CPK,得到CPK=1.17(<1.33),表示生产过程不稳定,需要根据控制图排查异常原因,同时进行生产过程改善。第1批按正常检验开始,第2和第3批的计算结果Z2值均小于K值,判定为拒收,见表8。连续两批被拒收后,产品由正常检验跳至加严检验。第4批时产品供应商未进行改善,导致加严后仍被拒收,后期通过相应整改,使得Z值增大。

表8 B的Z值计算结果及判定Tab.8 Z value calculation results and judgments of B

3 结论

通过评估和筛选产品主要质量特性,结合企业当前产品质量水平和检测资源,针对产品主要质量特性制定一套基于抽样风险的动态计量型抽样检验方案,动态调整产品的使用方和生产方风险来改变抽样检验的严格性。应用实例表明,采用动态计量型抽样检验能有效指导质量检验人员对产品质量特性进行监控,在关注产品质量特性是否合格的基础上深入了解产品质量特性的稳定性水平,从而推进产品生产过程质量改善。

锥形簧采用动态抽样检验方案实施验证,根据Z值的计算结果判定抽样检验方案是否出现转移,真正实现了正常检验与加严检验之间的灵活切换。结合企业当前产品质量水平和检测资源,通过使用方风险和生产方风险来控制抽样样本量。采用此种动态抽样检验,能充分利用检测结果对产品实物质量水平提前进行预判,指导质量检验人员对产品特性质量进行监控,说明使用Z值来监控产品质量水平的方法是有效的。

企业后续将从该方向推广至其他项点的动态抽样检验,加大该抽样检验方案的产品使用范围,并推行企业抽样检验标准,使得产品出厂抽样检验由企业根据产品质量水平和风险自由控制。同时结合动态抽样的落地方案持续推进来料及成品动态抽样检验规则的应用改进,结合执行层面不断优化升级。